弓长岭铁矿石高压辊粉碎—湿式预选试验研究

2023-02-24董利娟杜艳清余莹刘瑞冬程福超肖赫高峰岳贵琳王家奇4

董利娟 杜艳清 余莹 刘瑞冬 程福超 肖赫 高峰岳贵琳 王家奇4,5

(1.鞍钢集团矿业弓长岭有限公司选矿分公司;2.鞍钢集团矿业有限公司大孤山球团厂;3.鞍钢集团矿业有限公司弓长岭球团厂;4.东北大学资源与土木工程学院;5.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心)

弓长岭选矿厂现采用传统三段一闭路粉碎工艺,一选车间采用阶段磨矿—阶段磁选—细筛—中矿再磨—磁选的磨选流程,现有生产工艺存在流程长、磨矿能耗高等问题,亟需研发创新工艺,引进先进技术装备以满足选矿厂对节能降耗的发展需求[1-6]。为此,针对弓长岭选矿厂三段一闭路粉碎、阶段磨矿粉碎、磨矿工艺开展高压辊粉碎—湿式预选试验,在产品进入球磨机前增加高压辊磨作业,以降低球磨给料粒度,提高磨矿作业处理能力;再进行湿式预选作业,对入磨产品进行有效抛尾,降低入磨量,从而降低磨矿生产成本,提高选矿厂的处理能力和铁精粉产量[7-12]。

1 试验原料与方法

1.1 试验原料

矿样取自鞍钢集团矿业弓长岭有限公司选矿分公司一选厂的细碎产品,其化学多元素分析结果见表1,铁物相分析结果见表2,XRD物相衍射分析结果见图1,主要矿物组成及含量见表3。矿石中的磁铁矿和赤铁矿为主要待回收矿物,其矿物粒度测定结果见表4。

由表1 可知,矿石TFe 品位28.27%,FeO 含量15.15%,mFe含量21.32%;主要杂质组分为SiO2,含量高达48.61%;有害元素硫和磷含量较低,分别为0.019%和0.037%。

由表2 可知,铁主要以磁铁矿的形式存在,占有率为76.41%,其次以赤(褐)铁矿的形式存在,占有率为10.65%;部分以硅酸铁形式存在,占有率为9.06%,少量以硫化铁和碳酸铁形式存在,占有率分别为0.92%,2.97%;主要回收铁矿物为磁铁矿和赤(褐)铁矿,两者占有率合计87.06%。

由图1可见,矿石中的主要组成矿物为磁铁矿和石英,其他矿物由于含量较少,在XRD 图谱中无法显示。

由表3 可知,该铁矿石矿物组成较简单,金属矿物主要为磁铁矿和赤铁矿,含量分别为30.21%和4.30%;另有少量黄铁矿、磁黄铁矿、黄铜矿、褐铁矿和微量锐钛矿等。脉石矿物主要为石英、角闪石、绿泥石、碳酸盐矿物和长石,含量分别为22.24%、16.24%、12.22%、7.40%和4.94%,另有少量黑云母和辉石等。

由表4可知,磁铁矿和赤铁矿在各粒级中的分布不均匀,在+0.075 mm 粒级中的分布率分别为64.63%和53.96%,在-0.037mm 粒级中的分布率分别为10.24%和11.98%,可见磁铁矿和赤铁矿的工艺粒度以中粒嵌布为主,在细粒级中的分布率也较高。

1.2 试验方法与设备

1.2.1 高压辊磨机粉碎试验

试验采用HPGR3516型高压辊磨机,辊直径×长度为3 500 mm×1 600 mm。影响高压辊磨机粉碎效果的主要操作因素有辊面压力、辊面间距以及辊面速度,针对弓长岭一选厂-12 mm 细碎产品进行不同操作条件下的单因素开路试验,每次取质量50 kg 试样进行粉碎试验,所得产品取样后进行粒度特性分析。

1.2.2 高压辊粉碎产品湿式预选试验

在高压辊磨机的优化条件下,将一选厂细碎产品高压粉碎至-6,-5,-4,-3,-2 mm,采用LG-300 型湿式筒式磁选机对以上不同粒级矿石进行弱磁分选试验,考察筒式磁选机磁场强度对预选分离效果的影响。采用的磁选机处理能力100~300 kg/h,磁场强度80~400 kA/m。高压辊粉碎产品经弱磁分选后,对精矿、尾矿分别烘干称重,化验TFe及磁性铁品位,计算产率与回收率,确定合理的给矿粒度与磁选场强。

2 高压辊磨机粉碎试验结果及分析

2.1 辊面间距及压力正交试验

高压辊磨机影响物料粉碎效果的最重要的因素是液压系统的工作压力,液压系统的工作压力转换成物料在粉碎过程中的受力就为辊面压力。分别考察辊面间距为6,8,10,12,14 mm时,不同辊面压力对粉碎产品粒度分布的影响。

2.1.1 辊面间距6 mm时辊面压力对粉碎效果的影响

在辊面间距6 mm、辊面速度14 r/min 的条件下,辊面压力为6.0,7.5,9.0,10.5,12.0 MPa时,粉碎产品的粒度分布特性见图2。

由图2 可见,当辊面压力小于9 MPa时,随着辊面压力的增加,粉碎产品的粒度变细;当辊面压力为9 MPa时,P80降低至8.4mm,其中-6mm产率达71.37%,-0.074 mm 产率为14.48%;当辊面压力由9 MPa 增加至12 MPa时,粉碎效果降低;因此,当辊面间距为6 mm时,适宜的辊面压力为9 MPa。

2.1.2 辊面间距8 mm 时辊面压力对粉碎效果的影响

在辊面间距为8 mm、辊面速度14 r/min 的条件下,辊面压力分别为6.0,7.5,9.0,10.5,12.0 MPa时,粉碎产品的粒度分布特性见图3。

由图3 可见,当辊面间距为8 mm时,随着辊面压力的增大,高压辊粉碎效果逐渐趋好;当辊面压力为12 MPa时,粉碎产品粒度最细,粉碎产品P80可降至7.4mm,-6mm产率达75.98%,-0.074mm产率15.11%;因此,当辊面间距为8 mm时,适宜的辊面压力为12 MPa。

2.1.3 辊面间距10 mm 时辊面压力对粉碎效果的影响

在辊面间距为10 mm、辊面速度14 r/min 的条件下,辊面压力分别为6.0,7.5,9.0,10.5,12.0 MPa时,粉碎产品的粒度分布特性见图4。

由图4 可见,当辊面间距为10 mm时,随着辊面压力由6 MPa 提高到10.5 MPa时,高压辊粉碎产品粒度降低;当辊面压力为10.5 MPa时,P80降低至6.5mm,-6mm产率达到78.51%,-0.074mm产率16.34%;当辊面压力由10.5 MPa增加至12 MPa时,粉碎效果变差;因此,当辊面间距为10 mm时,适宜的辊面压力为10.5 MPa。

2.1.4 辊面间距12 mm 时辊面压力对粉碎效果的影响

在辊面间距12 mm、辊面速度14 r/min的条件下,辊面压力分别为6.0,7.5,9.0,10.5,12.0 MPa时,粉碎产品的粒度分布特性见图5。

由图5 可见,当辊面间距为12 mm时,随着辊面压力的提高,高压辊粉碎产品的粒度降低;当辊面压力提高到12 MPa时,P80降低至8.4 mm,-6 mm产率达69.84%,-0.074 mm 产率12.45%;因此,当辊面间距为12 mm时,适宜的辊面压力为12 MPa。

2.1.5 辊面间距14 mm 时辊面压力对粉碎效果的影响

在辊面间距14 mm、辊面速度为14 r/min 的条件下,辊面压力分别为6.0,7.5,9.0,10.5,12.0 MPa时,粉碎产品的粒度分布特性见图6。

由图6 可见,当辊面间距为14 mm时,随着辊面压力由6 MPa 提高到7.5 MPa,高压辊粉碎产品粒度降低;当辊面压力为7.5 MPa时,P80降低至8.5 mm,-6 mm 产率达72.69%,-0.074 mm 产率14.15%;因此,当辊面间距为14 mm时,适宜的辊面压力为7.5 MPa。

2.2 最佳辊面间距和辊面压力对比

在高压辊磨机辊面间距为6~14 mm、辊面速度为14 r/min 的条件下,辊面压力为6~10.5 MPa 时的最佳粉碎指标对比见图7。

由图7 可见,当辊面间距为12 mm、辊面压力为12 MPa时,高压辊粉碎效果最差,产品粒度最粗;当辊面间距为10 mm、辊面压力为10.5 MPa时,粉碎产品粒度最细;因此,适宜的辊面间距为10 mm、辊面压力为10.5 MPa,并采用此操作条件进行后续高压辊磨机转速优化试验。

2.3 辊面转速对粉碎效果的影响

在辊面间距10 mm、辊面压力10.5 MPa 的条件下,辊面速度为10,12,14,16,18 r/min时,粉碎产品的粒度分布特性见图8。

由图8 可见,当辊面转速由10 r/min 升高至14 r/min 或16 r/min时,粉碎产品P80可降低至约6 mm,-2 mm 产率达53.87%和53.25%;进一步提高辊面转速,矿石粉碎效果降低;因此,适宜的辊面转速为14 r/min。

3 高压辊粉碎产品湿式预选试验结果及分析

3.1 磁场强度及给矿粒度正交试验

3.1.1 磁场强度160 kA/m 时给矿粒度对选别指标的影响

在磁场强度为160 kA/m 的条件下,考察给矿粒度分别为-6,-5,-4,-3,-2 mm 时对选别指标的影响,结果见表5。

由表5 可知,当磁场强度为160 kA/m时,随着给矿粒度由-6 mm 降至-2 mm,铁回收率由86.84%降低至85.41%,TFe 品位由36.83%提高到39.93%,磁性铁回收率在98%~99%内波动,变化不大;当给矿粒度为-3 mm时,获得的预选精矿TFe 品位为38.56%,抛尾率36.16%,铁回收率为85.90%,磁性铁回收率为98.77%。

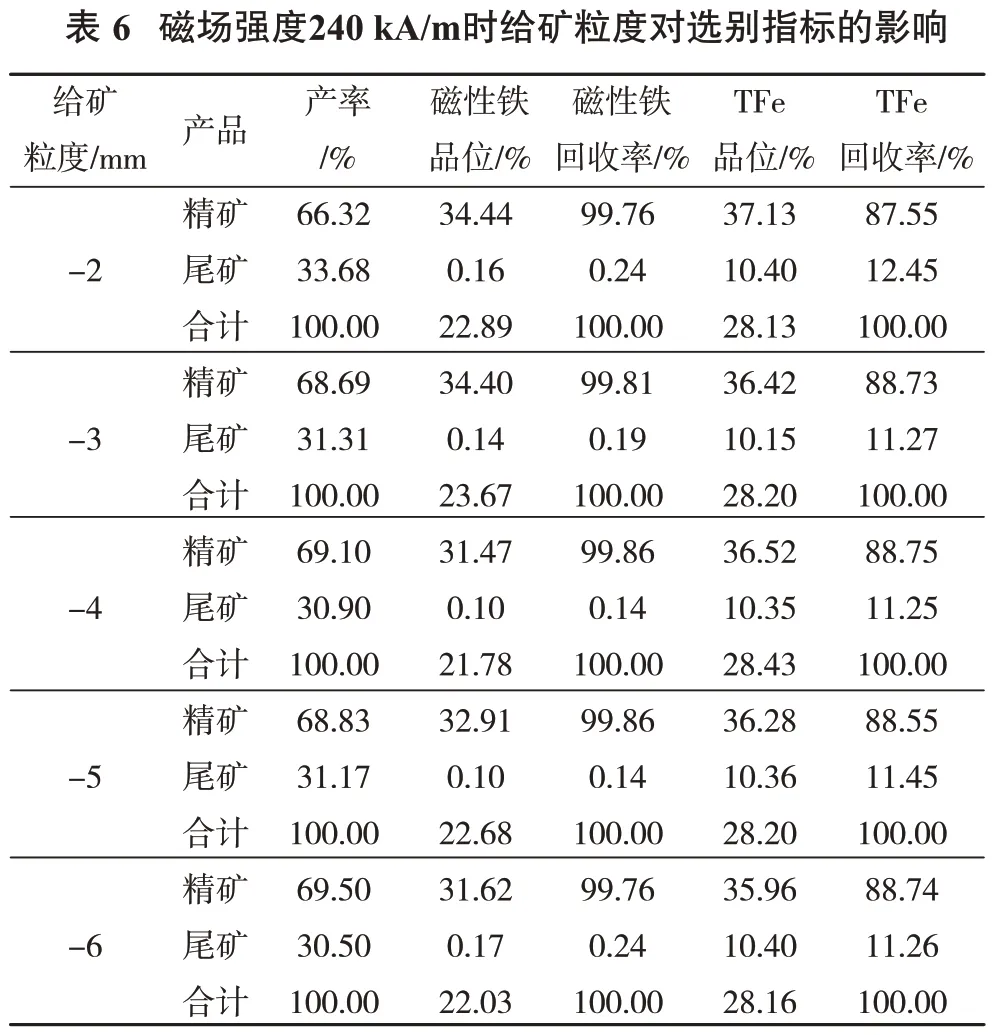

3.1.2 磁场强度240 kA/m 时给矿粒度对选别指标的影响

在磁场强度为240 kA/m 的条件下,考察给矿粒度分别为-6,-5,-4,-3,-2 mm 时对选别指标的影响,结果见表6。

由表6 可知,当磁场强度为240 kA/m时,较磁场强度160 kA/m 时铁回收率提高明显;随着给矿粒度由-6 mm 降至-2 mm,铁回收率由88.74%缓慢降至87.55%,TFe 品位由35.96%提高到37.13%,磁性铁回收率均保持在99%以上,表明湿式预选实现了对磁铁矿的有效回收;当给矿粒度为-3 mm时,获得的预选精矿TFe 品位为36.42%,抛尾率为31.31%,铁回收率为88.73%,磁性铁回收率为99.81%。

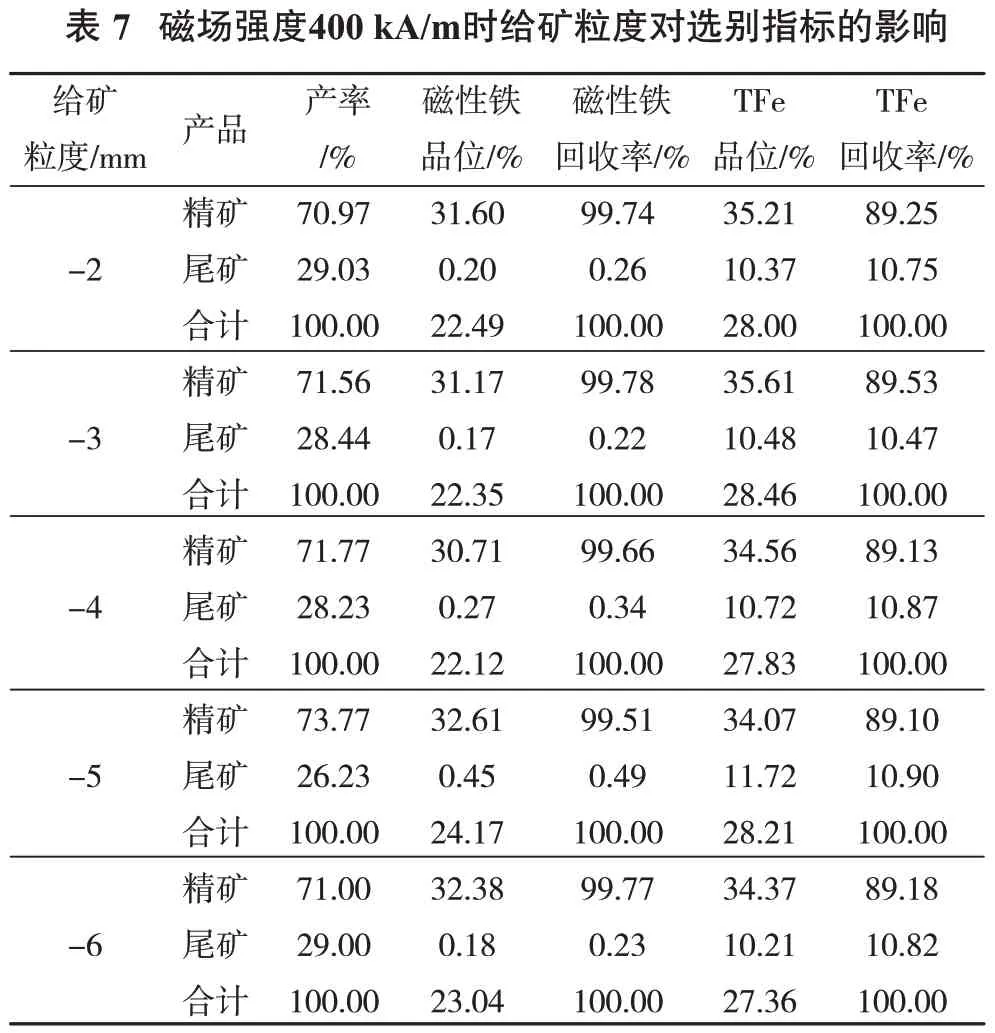

3.1.3 磁场强度400 kA/m 时给矿粒度对选别指标的影响

在磁场强度为400 kA/m 的条件下,考察给矿粒度分别为-6,-5,-4,-3,-2 mm 时对选别指标的影响,结果见表7。

由表7 可知,当磁场强度提高到400 kA/m时,铁回收率提高幅度不大,但TFe品位较240 kA/m时有明显降低;随着给矿粒度由-6 mm 降至-2 mm,铁回收率在89.20%左右波动,TFe 品位由34.37%提高到35.21%,磁性铁回收率均高于99.50%;当给矿粒度为-3 mm时,获得的预选精矿TFe 品位为35.61%,抛尾率为28.44%,铁回收率为89.53%,磁性铁回收率为99.78%。

鉴于工业上高压辊磨产品一般可控制粉碎产品约-3 mm,同时湿式预选场强为160~280 kA/m。因此,综合考虑不同给料粒度及选别磁场强度对湿式预选效果的影响,确定适宜的高压辊粉碎粒度为-3 mm、预选磁场强度为240 kA/m。

3.2 扩大连续试验

在给矿粒度为-3 mm、磁场强度240 kA/m的条件下,对高压辊粉碎产品进行湿式预选抛尾连选试验,每50 kg进行4组,结果见表8。

由表8 可知,在给料粒度-3 mm 及选别磁场强度240 kA/m 的条件下,获得了预选粗精矿TFe 品位36.30%、抛尾率31.84%、铁回收率88.19%的技术指标。

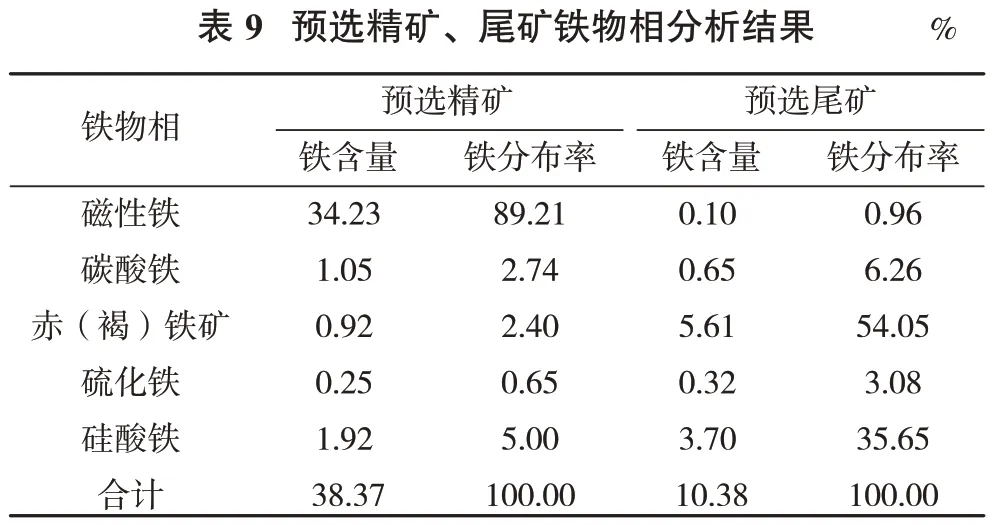

4 产品性质分析

对高压辊粉碎及磁选机预选抛尾得到的预选精矿及预选尾矿进行铁物相分析,结果见表9。

由表9 可知,预选精矿磁性铁含量达34.23%,占总铁的89.21%;而尾矿磁性铁含量仅为0.10%,占有率为0.96%,赤(褐)铁矿及硅酸铁占有率分别达54.05%和35.65%,表明经高压辊粉碎预选抛尾实现了磁铁矿的有效回收,损失的铁矿物主要为弱磁性赤(褐)铁矿及硅酸铁。

对高压辊粉碎及磁选机预选抛尾得到的预选精矿及尾矿进行X射线衍射分析,结果见图9、图10。

由图9、图10 可见,预选精矿的主要矿物为磁铁矿和石英,预选尾矿的主要矿物为石英和少量蛇纹石,铁矿物由于含量太低无法在图谱中显示。经高压辊粉碎及磁选机预选抛尾,大部分脉石矿物进入尾矿中,实现了铁矿物的有效富集与脉石矿物的提前抛除。

5 结论

(1)在高压辊磨机辊面间距10 mm、辊面压力10.5 MPa、辊面转速14 r/min、给矿粒度-3 mm、磁场强度240 kA/m的最优条件下,可获得预选粗精矿TFe品位36.30%,抛尾率31.84%,铁回收率88.19%的技术指标。

(2)预选精矿及预选尾矿的铁物相及XRD 分析表明,经高压辊粉碎—磁选机预选抛尾,磁性铁进入预选精矿中,大部分脉石矿物进入尾矿中,实现了铁矿物的有效富集与脉石矿物的提前抛除。