硫酸熟化硫粉还原电解锰阳极渣制备四氧化三锰工艺研究

2023-02-23彭商权韦玉红章聪华肖佳俊颜文斌

彭商权 刘 剑 韦玉红 章聪华 肖佳俊 颜文斌

(吉首大学化学化工学院,湖南 吉首 416000)

金属锰被广泛用于钢铁工业、有色冶金、化工、电池、农业、医药等领域[1]。工业上通常采用电解法生产高纯度的金属锰,该过程会产生电解锰阳极渣,含锰量往往高达40%~60%,其主要成分为二氧化锰,同时还含有Pb、Fe、Ca、Mg等杂质元素。每生产1 t电解锰产生约150 kg的电解锰阳极渣[2],大部分电解锰企业采用堆存或者廉价出售的方式处理,仅少部分用于锰矿浸取液除铁或炼钢[3]。这不仅造成锰资源的严重浪费,还可能对环境造成严重污染。

针对电解锰阳极渣的资源化利用,通常采用还原浸出的方法,所用还原剂有硫基类[4-6]、碳基类[7-9]、氮基类[10]等,可制备的产品主要有硫酸锰[8,11]、碳酸锰[11]、二氧化锰[12-14]、四氧化三锰[15]、锰酸锂等。研究表明,还原浸出工艺所使用的还原剂普遍存在二次污染,不符合绿色发展需求,成为制约该工艺发展的主要因素。因此,有必要探索新的还原浸出体系。

以硫粉为还原剂对电解锰阳极渣进行还原浸出,还原浸出产物为硫酸锰,浸出过程无二次污染,但反应时间较长,硫粉和硫酸用量较大。为此,本研究以常规硫粉湿法还原工艺为基础,使用浓硫酸对锰阳极渣和硫粉进行熟化,再浸出得到硫酸锰浸出液,浸出液除杂后制备得到四氧化三锰。优化后的工艺不仅减少了浓硫酸的用量,还大大缩短了反应时间,为电解锰阳极渣的资源化利用提供了一条可行的路径。

1 试样性质

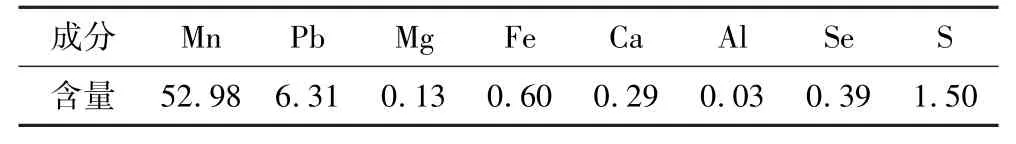

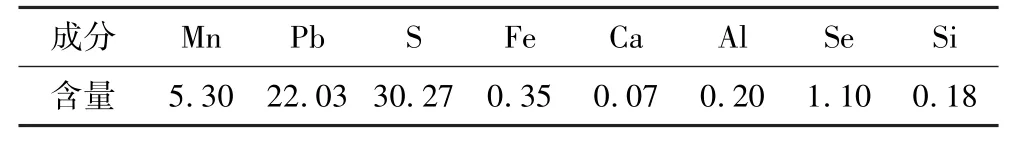

试验所用电解锰阳极渣取自湘西某电解锰企业,原料经粗磨后水洗去除部分可溶性杂质,烘干后细磨,筛分得到-74 μm粒级样。对试样进行化学成分和物相分析,结果分别见表1、图1。

表1 电解锰阳极渣的主要化学成分Table 1 Main chemical compositions of electrolytic manganese anode slag %

图1 电解锰阳极渣的XRD图谱Fig.1 XRD pattern of electrolytic manganese anode slag

由表1及图1可知:试样中主要金属元素为Mn和Pb,此外还含有Ca、Mg、Fe、Al、Se、S等杂质元素;主要物相为MnO2、Mn(OH)4和Pb2-xMn8O16。

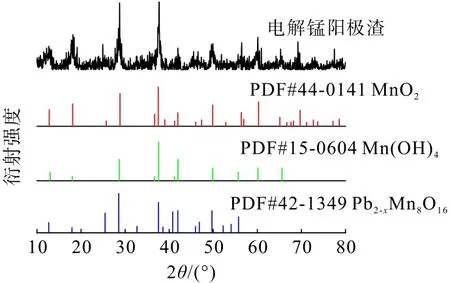

试验用硫粉为升华硫(分析纯),图2为其SEM形貌分析结果。

图2 升华硫的SEM分析结果Fig.2 Results of SEM analysis of sulfur

从图2可以看出:升华硫形状不规整,粒径普遍小于80 μm。

熟化浸出试验所需溶液为蒸馏水配制,除杂和产品制备试验所需溶液为超纯水配制。

2 试验原理及方法

2.1 试验原理

硫粉具有强还原性,而MnO2在酸性条件下具有较强的氧化性,硫粉与MnO2发生氧化还原反应,但常温下硫粉与MnO2反应较慢,本试验先将硫粉和电解锰阳极渣在浓硫酸介质中熟化,然后再进行浸出,使还原后生成的MnSO4充分溶解。

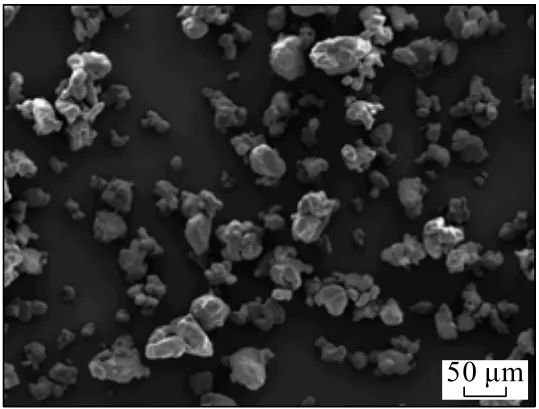

硫粉与电解锰阳极渣中MnO2的反应方程式为:

2.2 试验方法

准确称取已烘干的阳极渣、硫粉,先在浸出瓶中加入浓硫酸,再加入准确称量的硫粉和阳极渣,置于预先开启加热的磁力搅拌器中反应一定时间。反应结束后加入适量蒸馏水搅拌浸出一定时间,过滤定容,测定浸出液中锰的含量,计算锰浸出率。依次考察熟化温度、酸固比、熟化时间、硫粉/锰阳极渣质量比和浸出时间对锰浸出率的影响。然后对浸出液进行除杂,采用碳酸盐沉锰—焙烧法[16]制备四氧化三锰。

阳极渣总锰含量的测定采用国家标准《锰矿石锰含量的测定》(GB/T 1506—2016)中的高氯酸氧化—硫酸亚铁铵滴定法,四氧化三锰中锰含量的测定采用国家标准《软磁铁氧体用四氧化三锰》(GB/T 21836—2008)中的高氯酸氧化—硫酸亚铁铵滴定法,其他杂质离子的含量均采用电感耦合等离子体发射光谱仪(Avio200,美国PerkinElmer公司)进行检测。浸出液的锰含量采用简化的(GB/T 1506—2016)进行分析。利用X射线衍射仪(TD3500,丹东通达科技有限公司)对原料、浸出渣及四氧化三锰的物相组成进行分析。采用扫描电子显微镜(TESCAN MIRA4,捷克泰思肯有限公司)对四氧化三锰的形貌进行分析。

3 试验结果与讨论

3.1 熟化温度对锰浸出率的影响

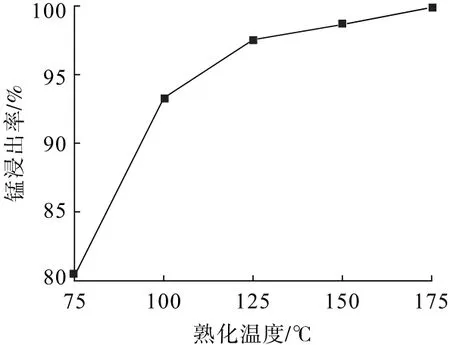

在酸固比为1.0 mL/g、熟化时间为16 h、硫粉/锰阳极渣质量比为0.12 g/g、浸出时间为5 min的条件下,考察熟化温度对锰浸出率的影响,结果如图3所示。

图3 熟化温度对锰浸出率的影响Fig.3 Effects of curing temperature on the leaching rate of Mn

从图3可以看出:熟化温度对锰的浸出率影响较大,锰的浸出率随熟化温度的升高而增大。熟化温度为125 ℃时,锰的浸出率可达97%以上。这是因为电解锰阳极渣中锰主要以二氧化锰的形态存在,其次为铅锰化合物,其价态均高于+2价,能与还原剂硫粉发生氧化还原反应,而温度的提升使分子和离子的热运动加剧,提高了氧化还原反应速度。因此,在一定熟化时间内,硫酸与硫粉以及锰阳极渣中锰之间的化学反应进行得更彻底。当熟化温度高于125 ℃后,锰的浸出率随温度升高变化而增加的幅度减小,考虑温度升高导致能耗增加的问题,选择125 ℃作为后续试验的熟化温度。

3.2 酸固比对锰浸出率的影响

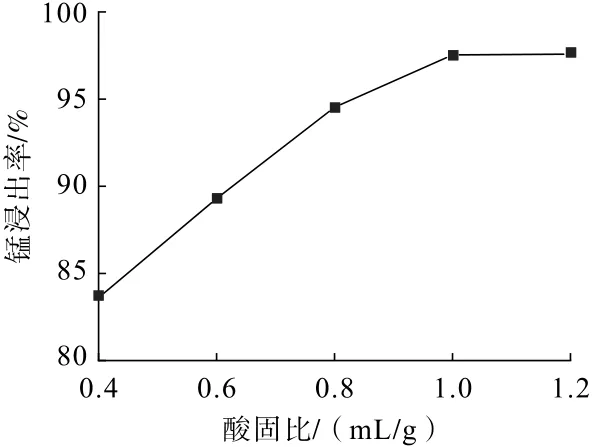

在熟化温度为125 ℃、熟化时间为16 h、硫粉/锰阳极渣质量比为0.12 g/g、浸出时间为5 min的条件下,考察酸固比对锰浸出率的影响,结果如图4所示。

图4 酸固比对锰浸出率的影响Fig.4 Effects of acid-solid ratio on the leaching rate of Mn

从图4可以看出:锰的浸出率随着酸固体积质量比的增加而提高。当酸固比为0.8 mL/g时,锰浸出率超过94%,之后继续增大酸固比,锰的浸出率增加幅度逐渐减小。还原浸出反应为耗酸反应,增大酸固比可提高溶液中H+的含量,有利于反应正向进行,锰浸出率得以提高。考虑到酸耗增大导致后续浸出液处理难的问题,选择酸固比0.8 mL/g作为后续试验的工艺条件。

3.3 熟化时间对锰浸出率的影响

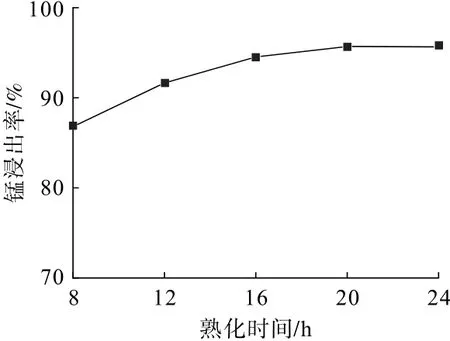

在熟化温度为125 ℃、酸固比为0.8 mL/g、硫粉/锰阳极渣质量比为0.12 g/g、浸出时间为5 min的条件下,考察熟化时间对锰浸出率的影响,结果如图5所示。

图5 熟化时间对锰浸出率的影响Fig.5 Effects of curing time on the leaching rate of Mn

从图5可以看出:增加熟化时间可以提高锰的浸出率,锰浸出率随熟化时间的增加而升高。熟化时间从8 h增加至20 h,锰浸出率从86.8%提高至95.70%,20 h后锰浸出率基本不变。随着反应的进行,硫酸铅产物层逐渐增厚,而可溶性硫酸锰则通过不溶层向边界层扩散。可以通过搅拌加强液相反应物及生成物的扩散,但由于此熟化反应未加入水且反应物为结块状态,伴随着还原剂的消耗使其本身浓度不断降低。因此,随着反应的进行,氧化还原反应速率不断降低,浸出率随时间的变化曲线趋于平缓。故选择熟化时间20 h作为后续试验的工艺条件。

3.4 硫粉/锰阳极渣质量比对锰浸出率的影响

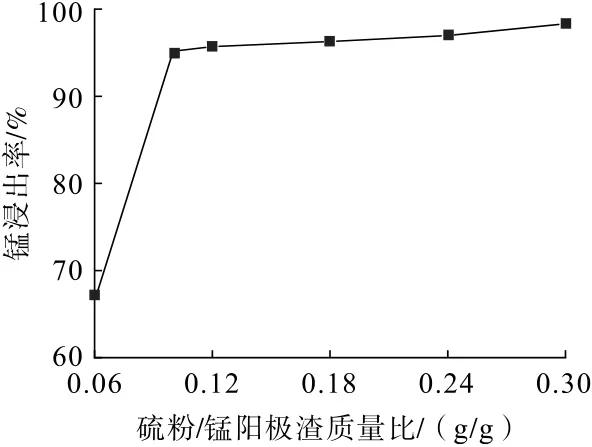

在熟化温度125 ℃、熟化时间为20 h、酸固比为0.8 mL/g、浸出时间为5 min的条件下,考察硫粉/锰阳极渣质量比对锰浸出率的影响,结果如图6所示。

图6 硫粉/锰阳极渣质量比对锰浸出率的影响Fig.6 Effects of mass ratio of sulfur to manganese anode slag on the leaching rate of Mn

从图6可以看出:硫粉加入量对锰的浸出率影响很大。随着硫粉加入量的增加,锰的浸出率随之提高。当硫粉/阳极渣质量比为0.10 g/g(理论用量)时,锰的浸出率为95.17%;当硫粉/阳极渣质量比为0.18 g/g(理论用量的1.8倍)时,锰的浸出率大于96%。在还原浸出过程中,锰的浸出率随还原剂添加量的增加而增大。当硫粉/阳极渣质量比达到0.18 g/g时,此时还原剂已足量,再增加硫粉的量对锰浸出率无明显影响,且硫粉的量过多会增大后续浸出渣处理难度。因此,选择硫粉/锰阳极渣质量比为0.18 g/g作为后续试验的工艺条件。

3.5 浸出时间对锰浸出率的影响

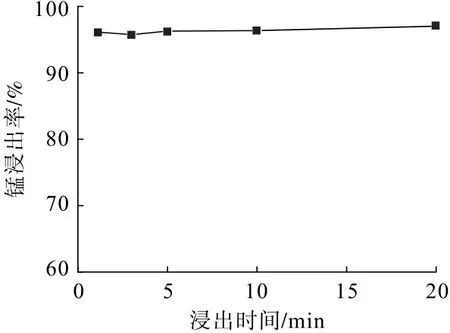

在熟化温度为125℃、熟化时间为20 h、酸固比为0.8 mL/g、硫粉/锰阳极渣质量比为0.18 g/g的条件下,考察浸出时间对锰浸出率的影响,结果如图7所示。

图7 浸出时间对锰浸出率的影响Fig.7 Effects of leaching time on the leaching rate of Mn

从图7可以看出:浸出时间对锰的浸出率无明显影响,在浸出时间为1 min时,锰的浸出率也能达到96.15%,所以选择浸出时间1 min作为试验的最佳工艺条件。

综合以上试验,确定最优浸出工艺条件为:熟化温度125 ℃,酸固体积质量比0.8 mL/g,熟化时间20 h,硫粉/锰阳极渣质量比0.18 g/g,浸出时间1 min,此时锰的浸出率为96.15%。常规硫粉湿法还原最优浸出工艺为:浸出温度125 ℃,硫酸用量1.0 mL/g,液固比4.0 mL/g,浸出时间54 h,硫粉/锰阳极渣质量比0.20 g/g。对比可知,新工艺反应时间由54 h缩短到20 h,酸固体积质量比由1.0 mL/g减小至0.8 mL/g,反应时间大幅缩短、浓硫酸用量大幅减少,为电解锰阳极渣的资源化利用提供了又一可行的还原体系。

3.6 浸出渣分析

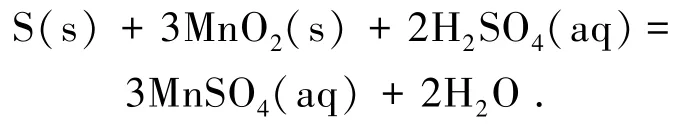

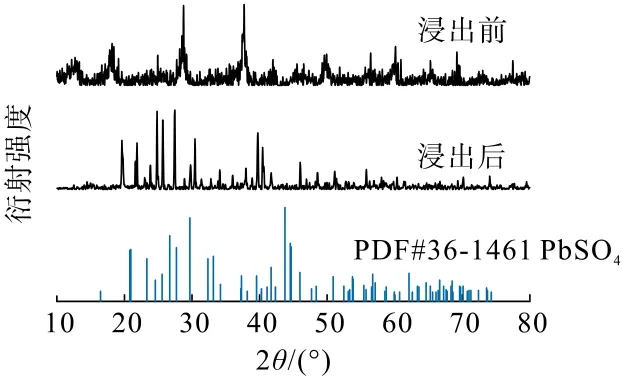

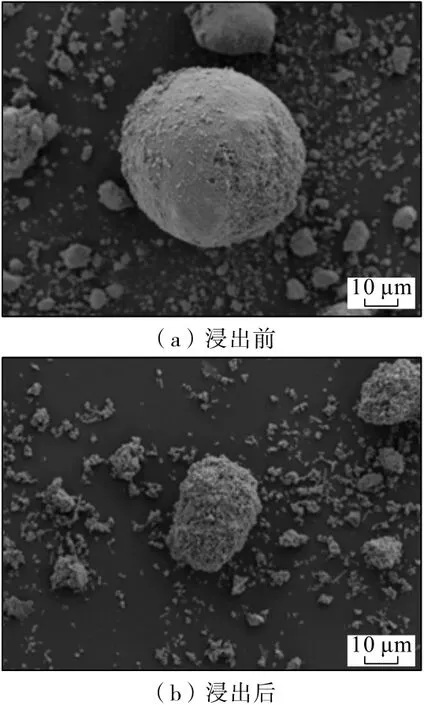

对最佳工艺条件下的浸出渣进行化学成分、XRD、SEM形貌分析,结果分别见表2、图8及图9。

表2 浸出渣主要化学成分Table 2 Main chemical compositions of leaching residue %

图8 电解锰阳极渣浸出前后的XRD对比图谱Fig.8 XRD patterns of electrolytic manganese anode slag before and after leaching

图9 电解锰阳极渣熟化浸出前后的SEM图Fig.9 SEM images of electrolytic manganese anode slag before and after curing and leaching

由表2可知:电解锰阳极渣中Mn大部分被浸出,Fe等酸性易溶物质随着Mn的浸出也被大部分浸出,而Pb等较难溶物质在浸出渣中富集,品位上升,由于S未反应完全,导致浸出渣中S品位大幅度升高。

由图8可知:电解锰阳极渣在熟化浸出后,MnO2、Mn(OH)4、Pb2-xMn8O16的特征峰基本消失,浸出渣的主要物相为PbSO4。

由图9可知:电解锰阳极渣熟化浸出后尺寸明显减小,表面不再光滑,侵蚀痕迹明显,而浸出渣表面出现的圆柱形结晶可能是未反应完而重新结晶的硫粉。以上均表明:在熟化浸出的过程中,电解锰阳极渣的原有结构被破坏,释放出Mn与硫粉发生氧化还原反应,生成的Mn2+进入溶液中,而一些未反应的硫粉和难溶物(如硫酸铅等)则保留在浸出渣中,有效地实现了电解锰阳极渣中的锰、铅分离。

3.7 浸出液的除杂和四氧化三锰的制备

浸出液的除杂:将反应浸出液浓缩至Mn2+含量约40 g/L,用碳酸锰调节至pH为5.5后过滤以除去铁、铝等离子;加入15 g/L的硫化锰,95 ℃水浴加热3 h,静置24 h后过滤以除去重金属离子;加入理论用量10倍的氟化铵,调节pH为4~5,90 ℃水浴加热2 h,静置24 h后离心以除去钙、镁离子,测定浸出液主要元素含量。

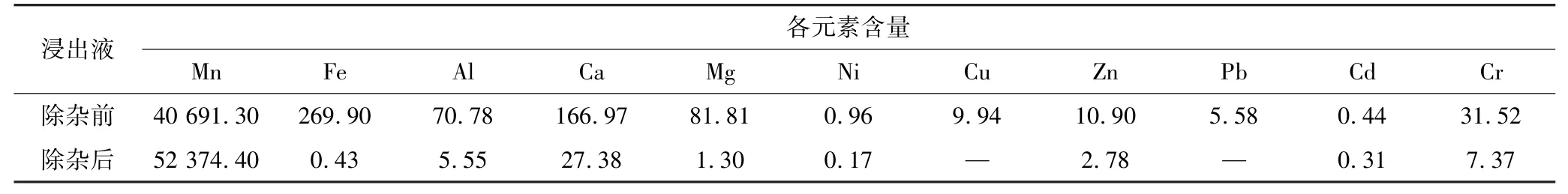

除杂前后主要成分对比如表3所示。结果表明:Fe、Al、Ca、Mg及重金属离子浓度均大幅度降低,满足后续四氧化三锰制备的原料需求。

表3 浸出液除杂前后的主要化学成分对比Table 3 Comparison of main chemical components of leachate before and after purification mg/L

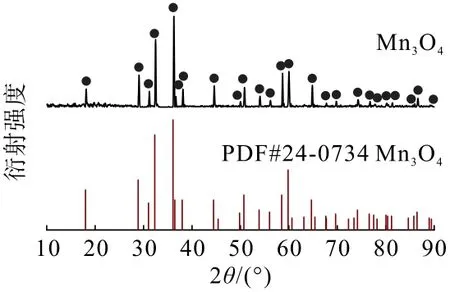

四氧化三锰的制备:碳酸盐沉锰参照文献[15]的方法进行,设置水浴温度为30 ℃,c(NH4HCO3)为1.0 mol/L,取n(MnSO4)∶n(NH4HCO3)为1.1的量滴入100 mL pH=7.0的除杂浸出液中,其中c(MnSO4)约为1.0 mol/L,滴完后陈化0.5 h,过滤洗涤数次后于烘箱105 ℃烘干。将制备的碳酸锰放入马弗炉中,以3 ℃/min升至1 050 ℃焙烧120 min。对制得的四氧化三锰进行XRD、扫描电镜等分析测试,结果见图10和图11。

图10 四氧化三锰的XRD图谱Fig.10 XRD pattern of manganese tetroxide

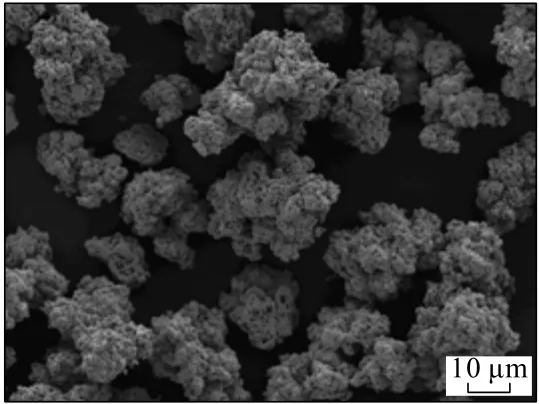

图11 四氧化三锰的SEM图(放大1 000倍)Fig.11 SEM image of manganese tetroxide (×1 000)

从图10可以看出:产品的XRD图谱与四氧化三锰标准图谱(PDF#24-0734)基本一致,基线平稳,所有的尖锐峰均为四氧化三锰的衍射峰,且没有其他的杂峰出现。说明所制备的产品为四氧化三锰且纯度较高。从图11可以看出:产品颗粒直径约为10~30 μm,大颗粒由小颗粒团聚而来,呈现出疏松多孔结构。产品四氧化三锰经化学分析,测定其锰含量为71.81%,达到软磁铁氧体用四氧化三锰中锰含量要求。

4 结 论

(1)利用硫粉作还原剂,用浓硫酸熟化电解锰阳极渣后加水浸出,锰的浸出率达96.15%,高效地实现了锰、铅分离。浸出渣中铅的含量达22.03%,可通过物理方法分离出硫粉制备铅精矿产品。

(2)最佳熟化浸出工艺条件为:熟化温度125℃,酸固体积质量比0.8 mL/g,熟化时间20 h,硫粉/锰阳极渣质量比0.18 g/g,浸出时间1 min。

(3)浸出液经浓缩、除杂后,制备得到的四氧化三锰颗粒较均匀,呈疏松多孔结构,其锰含量可达71.81%,达到软磁铁氧体用四氧化三锰中锰含量要求。