有机玻璃基底AZO/Ag/AZO复合薄膜的制备与性能

2023-02-22徐清源张运生冯海兵祖成奎

徐清源, 张运生, 陈 琛, 冯海兵, 黄 鹏, 祖成奎

(中国建筑材料科学研究总院有限公司, 北京 100024)

有机玻璃即聚甲基丙烯酸甲酯(PMMA)是一种透光率较大的高分子聚合物材料,其强度高而密度远低于无机玻璃,因此被广泛用作航空玻璃[1-4]。航空玻璃在高空低温环境下受过冷水汽的影响,表面容易结霜,严重影响飞行安全。通常在玻璃表面沉积具有较低电阻的透明薄膜,采用焦耳效应使导电层升温并通过导电层与玻璃间热传导使玻璃表面温度达到冰点以上实现除霜操作[5]。相比于传统无机玻璃,有机玻璃表面制备的导电薄膜通常无法与基材形成良好的晶格匹配和热膨胀系数的匹配[6],因此附着力较差,在使用过程中薄膜容易发生脱落影响使用寿命。其次,有机玻璃较低的玻璃化转变温度(约105 ℃)限制了薄膜热处理温度[7],较低的沉积温度使薄膜无法形成良好的结晶态,因而薄膜通常表现出较差的光学和电学性能[8-9]。

目前,研究工作者针对PMMA基体表面镀膜技术进行大量研究。钟艳莉等[10]关注于透明导电薄膜配套的底涂层研究,采用丙烯酸树脂、有机硅树脂和光固化材料有效提高了氧化铟锡(ITO)薄膜在PMMA表面的附着力。张运生等[11]通过调整磁控溅射气氛和温度等工艺,采用低温沉积制备出22 Ω/sq的方阻、83.5%的高透光率ITO薄膜。然而以ITO为代表的传统透明导电氧化物(TCO)薄膜电学性能严重依赖于结晶度[8]。相关研究表明,TCO/Metal/TCO叠层结构更有利于在塑料基底上通过低温沉积制备高性能的透明导电薄膜[12-14]。这是因为薄膜的导电性主要由中间的金属层提供[15],而Ag在金属中具有最佳的电导率。Roul等[16]研究了不同厚度Ag夹层的铝掺杂氧化锌(AZO/Ag/AZO)薄膜结构和性能,在聚对苯二甲酸乙二醇酯(PET)基底上制备了高性能的柔性薄膜加热器。而TCO膜对光学性能调节更加重要,通过TCO厚度设计可以对不同界面的反射光进行干涉调节,形成良好的光耦合减少金属层反射率,实现不同波段的最高透射率[17]。Mohamed等[18]调节顶层ZnO厚度得到了ZnO/Ag/ZnO薄膜最佳的光学性能,并发现ZnO的厚度对叠层薄膜的结构和电阻有一定的影响。Yun等[19]研究了Ag在不同TCO材料上生长形态,证明Ag在ZnO表面生长具有更大的结合强度。相比ZnO薄膜介电层材料,Al掺杂的ZnO(AZO)薄膜则具有更高的电导率和载流子浓度[20],通过提高Al的掺杂量,ZnO薄膜的禁带宽度可以从 3.55 eV 降低至 3.25 eV[21],有效提高与Ag层发生肖特基接触时的薄膜电导率,同时其较低的禁带宽度仍然大于可见光波段的光子能量,因此避免了对可见光的本征吸收,使AZO薄膜仍具有较高的可见光透过率。Sergeant 等[22]通过对Ag层沉积速率和基板温度的调控实现更低阈值厚度的Ag层生长并改善Ag层结晶。相似的结论还可以通过改变溅射气氛[23]、引入金属种子层[24]、表面处理[25]等方式得到。以上各项研究表明,金属层的生长形态和结晶度受其本身和TCO层的表面能以及底层薄膜所具有的形核位点的影响,这就为通过TCO层与金属层之间的界面调控来改善薄膜低温生长的结晶过程以获得更优秀的光学、电学性能提供了理论依据。

本研究使用低温磁控溅射技术在PMMA表面沉积高透明性的AZO/Ag/AZO导电薄膜,研究AZO的溅射功率对薄膜生长情况和光学电学性能的影响,单面镀膜后的PMMA与聚氨酯胶片及未镀膜PMMA层合,从而实现对AZO/Ag/AZO薄膜的封装,并对层合后的薄膜耐湿热性和加温性能进行初步探讨。

1 实验

1.1 PMMA基底AZO/Ag/AZO薄膜制备

使用SP-203高真空共溅射系统在30 sccmAr流通下采用直流溅射方法,在有自制底涂的PMMA基底(70 mm×70 mm×3 mm)上依次制备 AZO、Ag和 AZO 薄膜(70 ℃),本底真空度为 1.33×10-3Pa,工作真空度为3.99×10-3Pa。AZO薄膜分别采用50、100、150和 200 W 溅射功率制备,同一样品的底层和顶层AZO薄膜采用相同的溅射功率,所有样品的底层与顶层的AZO薄膜沉积厚度均为50 nm;Ag薄膜均采用 100 W溅射功率,溅射厚度均为15 nm。靶材采用掺Al氧化锌靶(AZO,Al质量分数为2%)和Ag靶(纯度99.9%)。镀膜前,PMMA基底依次使用去离子水和无水乙醇超声清洗 30 min 并在室温下干燥 2 h。

1.2 PMMA层合电加温玻璃制备

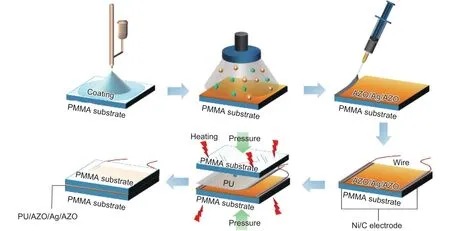

制备流程如图1所示。将青裕科技公司生产的ECA1000牌号的Ni/C导体浆料均匀涂在以PMMA为基底的AZO/Ag/AZO薄膜两端作为电极,其中AZO/Ag/AZO薄膜电阻为3.77 Ω/sq,AZO薄膜的溅射功率为100 W。将导线固定在电极上引出,再将此AZO/Ag/AZO膜面与另一块未镀膜PMMA通过聚氨酯胶片层合在一起,层合过程在压片试验机上进行,层合压力0.1 MPa,层合温度95 ℃,层合时间 60 min。

图1 PMMA基底AZO/Ag/AZO薄膜层合电加温玻璃制备流程Fig.1 Preparation process of PMMA-based AZO/Ag/AZO thin film laminated heaters

1.3 测试与表征

采用S-4800扫描电子显微镜(SEM)进行AZO/Ag/AZO薄膜形貌观察,观察前喷金处理,使用扫描电子显微镜配置的能量色散光谱仪(EDS)分析薄膜元素组成。使用 D8 Advance Diffractometer X射线衍射仪(XRD)进行AZO/Ag/AZO薄膜物相分析,射线源为 Cu Kα,波长为 0.15406 nm。使用Nanosurf 原子力显微镜(AFM)测试薄膜生长形态和表面粗糙度。AZO/Ag/AZO薄膜厚度使用Dektak XT表面轮廓仪测量,薄膜方块电阻使用ASRM-3000非接触式电阻测试仪测量。采用Varian Cary-50紫外-可见分光光度计(UV-Vis)测量薄膜透射光谱,WGT-S雾度测定仪测量薄膜及PMMA层合玻璃雾度。使用POWEREACH接触角测量仪测量薄膜表面水接触角。

使用湿热实验箱测试AZO/Ag/AZO薄膜和PMMA层合玻璃的耐湿热性,湿热实验以24 h为一个周期,其中 30 ℃ 维持 12 h,后快速升温(5 min内)至60 ℃维持12 h,湿度在整个周期内恒定为90%。采用稳压直流电源施加1~5 V的直流电压对PMMA层合玻璃进行升温,使用红外成像仪观察温度均匀性,使用Pt100薄膜热电阻测量层合样件外表面温度,数据由MIK-R6000C记录仪采集得到。在低温试验箱内通过对PMMA层合电加温玻璃施加5 V直流电压进行除霜实验。

2 结果与讨论

2.1 AZO/Ag/AZO薄膜结构和光学、电学性能

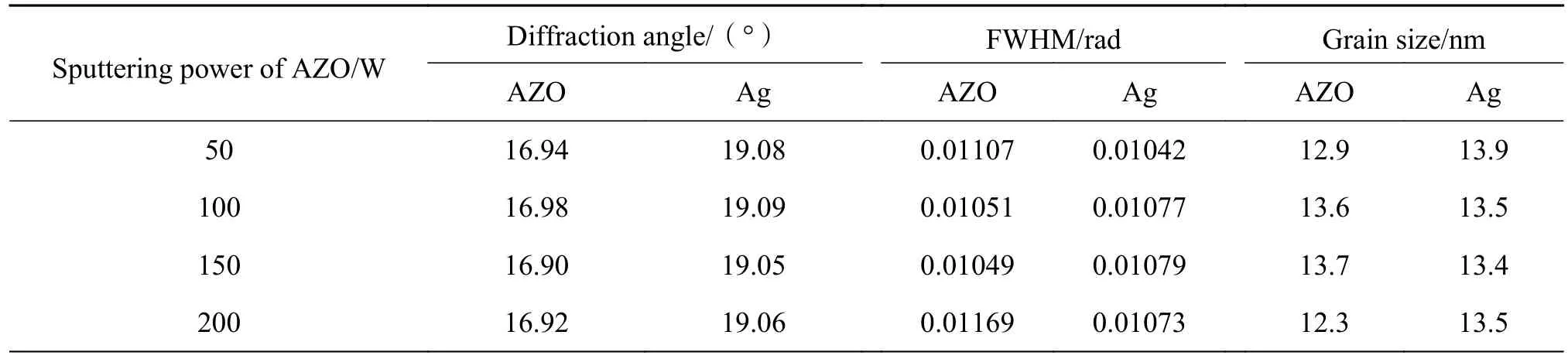

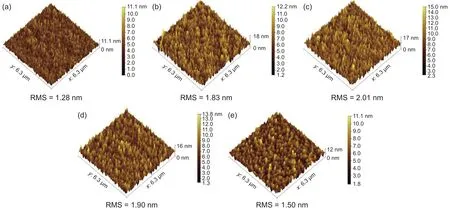

图2为不同AZO薄膜溅射功率、相同Ag薄膜溅射功率制备的AZO/Ag/AZO薄膜的X射线衍射图,根据Debye-Scherrer公式[26]计算AZO薄膜晶粒尺寸和Ag夹层晶粒尺寸,结果如表1所示。从图2可以看出,不同薄膜的XRD图均在14.0°、33.8°和38.1°处出现明显衍射峰,分别对应PMMA基底、AZO(0002)晶面和Ag(111)晶面衍射峰。其中AZO薄膜为立方纤锌矿结构并沿c轴方向择优生长[16]。AZO和Ag薄膜衍射峰半高宽(FWHM)较大,说明PMMA表面低温沉积的AZO/Ag/AZO薄膜往往以细晶形式存在。从图2还可看出,AZO衍射峰随着溅射功率的增加明显增强,这是由于更高的溅射功率提供更大的粒子溅射初动能,有利于沉积到基底表面时具有更大的迁移能力填充格点位置,从而降低体系总能量,结晶度提高。然而当溅射功率提高到200 W时AZO衍射峰强度减小,说明过大溅射功率可能使高能粒子溅射到基板表面时与沉积粒子碰撞引发二次溅射,同时过高的沉积速率导致粒子结合时间减小,不利于薄膜的结晶和生长[26-27]。Ag膜生长结构与AZO的溅射功率同样存在一定的相关性,AZO溅射功率较低(50 W)时,Ag表现出较低的衍射强度,而当使用100 W功率沉积AZO时,Ag的衍射强度明显提高。这表明Ag的晶体质量依赖于AZO的结构和结晶度,合适的AZO溅射功率有利于Ag在其表面沉积过程中形成良好的结晶。从表1可看出,AZO薄膜的平均晶粒尺寸随溅射功率先增加后减少,在100~150 W的溅射功率下晶粒尺寸较大;而Ag薄膜的平均晶粒尺寸随AZO溅射功率变化不明显。

表1 不同AZO溅射功率下AZO和Ag膜的XRD特征值Table 1 XRD data assessment for AZO and Ag films with different sputtering powers of AZO layers

图2 不同 AZO溅射功率沉积的 AZO/Ag/AZO薄膜XRD 图Fig.2 XRD patterns of AZO/Ag/AZO thin films prepared by sputtering AZO with different powers

为进一步了解AZO表面对Ag层生长的影响,使用去离子水、丙三醇和二碘甲烷三种液体测量了不同功率沉积的AZO表面和PMMA基体表面的润湿角,通过 Lifshitz-van der Waals/acid-base(van Oss)方法[28]计算表面能大小。固体表面能 由式(1)计算得到:

计算结果见表2。从表2可以发现,AZO的沉积有效提高了PMMA基体的表面能,AZO溅射功率从100~200 W逐渐增加,其表面能随之减小,而过低的溅射功率(50 W)同样获得较小的表面能,表面能在AZO的溅射功率为100 W时达到最大值 52.36 mJ·m-2,这与 XRD 图谱所展示的 AZO 结晶度规律大致相同。

表2 不同溅射功率沉积的AZO和PMMA基体表面能参数Table 2 Surface energy parameters of PMMA substrates and AZO deposited with different sputtering powers

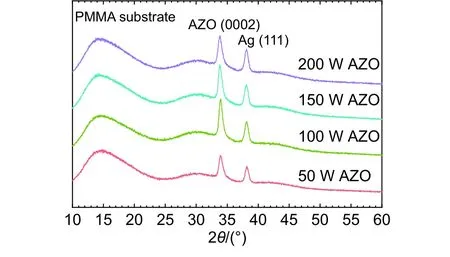

使用AFM观察在PMMA表面上和不同溅射功率沉积的AZO表面Ag的生长表面形态,通过Gwyddion软件计算表面粗糙度均方根(RMS),结果如图3所示。观察到Ag在不同的表面生长所表现出的粗糙度均不相同,通过和表面能结果对比发现,Ag在表面能较低的表面生长具有更低的表面粗糙度,PMMA表面直接生长的Ag表面粗糙度仅有1.28 nm。而由于底层AZO的存在增大PMMA基体表面能,Ag在AZO表面生长均表现出较大的粗糙度。当AZO薄膜的溅射功率增加至100 W时,Ag层的表面粗糙度增加到2.01 nm,表明Ag晶粒在AZO表面形成了更好的结晶和生长,与XRD图中AZO溅射功率为100 W时Ag的衍射峰最强相对应。此结果也说明较优的AZO薄膜溅射功率应为100 W。

图3 Ag 在 PMMA 基体以及不同溅射功率下的 AZO 表面生长的 AFM 图 (a)PMMA/Ag;(b)PMMA/ 50 W AZO/Ag;(c)PMMA/ 100 W AZO/Ag;(d)PMMA/150 W AZO/Ag;(e)PMMA/200 W AZO/Ag;Fig.3 AFM images of Ag growth on PMMA substrate surface and AZO surface deposited with different sputtering powers(a) PMMA/Ag; (b) PMMA/ 50 W AZO/Ag; (c) PMMA/ 100 W AZO/Ag: (d) PMMA/150 W AZO/Ag; (e) PMMA/200 W AZO/Ag

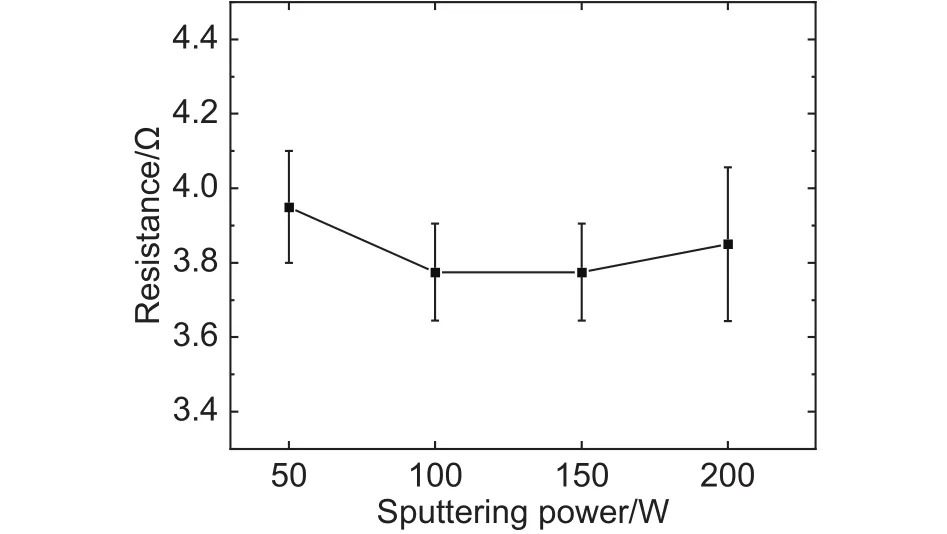

测试了不同溅射功率沉积AZO制备的AZO/Ag/AZO薄膜方阻,结果如图4所示。从图4可以看出,使用100 W和150 W溅射AZO具有最低的叠层薄膜方阻(3.77 Ω/sq),而过低(50 W)和过高(200 W)的溅射功率对应的叠层薄膜方阻略有增加,分别达到 3.95 Ω/sq 和 3.85 Ω/sq。叠层薄膜的导电性由AZO和Ag膜层共同影响,研究表明薄膜厚度影响载流子的浓度和迁移率[29-31]。本研究控制AZO的溅射功率,保持了各层厚度的一致性。因此,这种电导率的变化可以归因于AZO和Ag层结晶的细微区别导致两种晶界散射作用减小:(1)更好的结晶使有序的晶体结构与无定形的非晶态结构比例增大,电子载流子在晶态结构中传递速率增大[32];(2)更大的晶粒尺寸使晶界面积减小,有效降低了晶界散射作用,提高载流子迁移率,薄膜电阻率降低[33-34]。

图4 不同 AZO 溅射功率沉积的 AZO/Ag/AZO 薄膜方阻Fig.4 Resistance of AZO/Ag/AZO thin films prepared by sputtering AZO with different powers

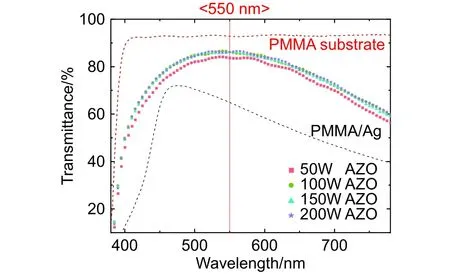

图5为PMMA基体上AZO/Ag/AZO叠层薄膜的可见光波段透光率曲线。观测太阳光平均波长(550 nm)的透光率,发现 AZO/Ag/AZO叠层薄膜通过AZO对Ag层反射光的干涉极大地提高了Ag膜层的透光率(64.6%),并在550 nm波长处达到极值,接近PMMA基底的透光率(92.7%)。通过改变AZO的溅射功率,发现使用100~200 W溅射AZO对AZO/Ag/AZO叠层薄膜的影响并不明显,均达到了86.1%的高透光率,而采用50 W功率溅射AZO透光率较低(83.6%),可能是低功率沉积下AZO薄膜的不均匀生长所致。

图5 不同 AZO 溅射功率沉积的 AZO/Ag/AZO 薄膜可见光透光率曲线Fig.5 Visible light transmittance curves of AZO/Ag/AZO thin films prepared by sputtering of AZO with different powers

2.2 耐湿热性

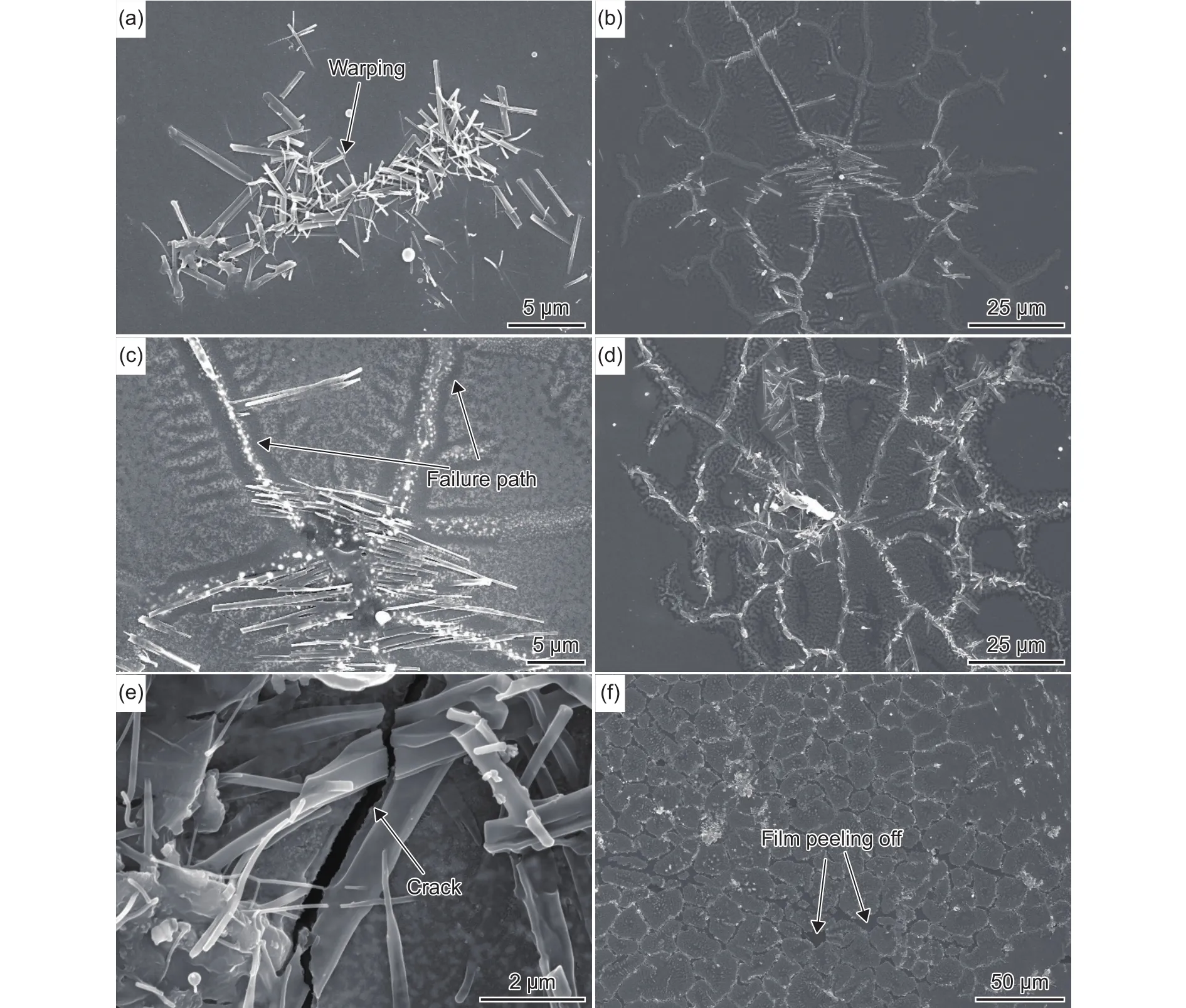

AZO/Ag/AZO薄膜具有良好的电导性和较高的透光率,可以作为良好的透明电加温薄膜,但是Ag薄膜在空气中容易与微量的O和S元素结合形成Ag的氧化物和硫化物[35-36],随着使用时间的增加,薄膜的透光率和电性能将发生衰减,影响薄膜使用寿命。将AZO/Ag/AZO薄膜进行30个周期(30 d)的湿热考核实验,图6详细展示了AZO/Ag/AZO薄膜随湿热周期增加形貌的变化过程。湿热考核10个周期后可以发现薄膜表面产生大量明显的柱状翘曲(图6(a)),15个周期后薄膜以翘曲的区域为中心产生多条树状亮白色的失效路径并向四周不断扩展(图6(b)、(c)),在薄膜中形成大量的棕黄色氧化斑点。经过20个周期后,失效路径进一步向四周扩张且宽度逐渐增大,沿失效路径方向出现大量裂纹(图6(d)、(e))。考核 30个周期后裂纹进一步扩展并产生薄膜的脱落(图6(f))。

图6 不同时长湿热实验后 AZO/Ag/AZO 薄膜 SEM 图像 (a)10 d 后;(b),(c)15 d 后;(d),(e)20 d 后;(f)30 d 后Fig.6 SEM images of AZO/Ag/AZO films after different time of damp-heat experiments (a) after 10 days; (b), (c) after 15 days; (d) ,(e) after 20 days; (f) after 30 days

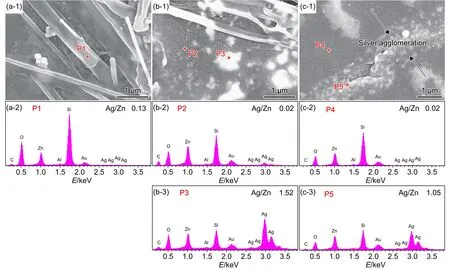

图7显示了更多AZO/Ag/AZO薄膜失效机制的细节。图7(a-1)、(a-2)为湿热 10 d 后失效区域和标记点EDS光谱以及相应元素组成,结果表明在柱状失效区域只有 Zn、Ag、Al、O、C、Au元素构成,其中C元素主要来自PMMA基体,Au则由测试前喷金处理引入的。在EDS图谱中并未发现S元素的存在,表明Ag在湿热过程中可能主要与O接触发生氧化现象。使用Ag/Zn元素含量比例观测薄膜失效过程,不难发现在15 d后(图7(b-1)、(b-2)、(b-3))失效区周围可以观测到暗色区域和亮色区域,其Ag/Zn元素含量比分别为0.02和1.52,表明亮白色区域为Ag较多的富集区,在湿热过程中Ag不断迁移并形成团聚态颗粒[37],与此同时周围区域由于Ag的迁出形成了颜色较暗的贫Ag 带。图7(c-1)、(c-2)、(c-3)显示了湿热 20 d 后薄膜断裂的区域,从标记点元素组成表明裂纹附近Ag/Zn比为1.05,而裂纹四周Ag/Zn比为0.02,说明在薄膜的失效过程中Ag从四周不断迁移并聚集至亮白色条状路径处。薄膜的断裂可以由Ag氧化的过程解释:Pilling-Bedworth比用来描述金属氧化层与金属单位体积比,通过体积比值表现薄膜应力的大小[38],Ag的单晶胞体积为 0.068 nm3而Ag2O的单晶胞体积为0.105 nm3,由于存在较大的Pilling-Bedworth比(1.54),随氧化过程并伴随着Ag的迁移团聚,薄膜失效位置产生较大的应力,并挤压上层AZO薄膜[36, 39]。当应力超过薄膜强度,薄膜将发生断裂并脱落,使更多Ag直接暴露在空气中并加速氧化的过程。

图7 不同时长湿热实验后 AZO/Ag/AZO 薄膜微观形貌和 EDS 微区成分 (a)10 d 后;(b)15 d 后;(c)20 d 后;(1)形貌;(2)、(3)微区成分Fig.7 Micromorphology of AZO/Ag/AZO thin films and EDS microdomain composition after different time of damp-heat experiments (a) after 10 days; (b) after 15 days; (c) after 20 days; (1) micromorphology; (2), (3) microdomain composition

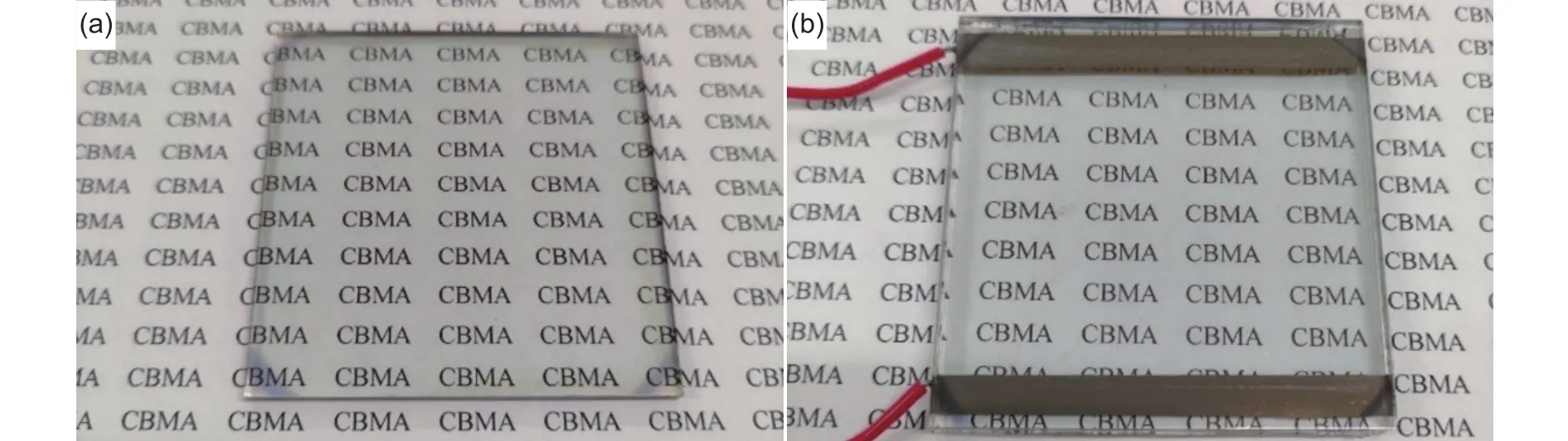

为了提高AZO/Ag/AZO薄膜的耐湿热性能,采用PMMA层合结构对AZO/Ag/AZO薄膜进行封装,其中AZO薄膜溅射功率100 W,封装前后样品如图8所示,其中图8(a)为未使用层合方式封装的AZO/Ag/AZO薄膜,薄膜完全裸露在大气环境中,图8(b)使用聚氨酯胶片对薄膜进行层合封装处理,使薄膜无法与空气接触。两样品均进行30个周期的湿热实验。

图8 未层合 AZO/Ag/AZO 薄膜 (a)和 PMMA 层合 AZO/Ag/AZO 薄膜(b)Fig.8 Unlaminated AZO/Ag/AZO film (a) and PMMA-laminated AZO/Ag/AZO film (b)

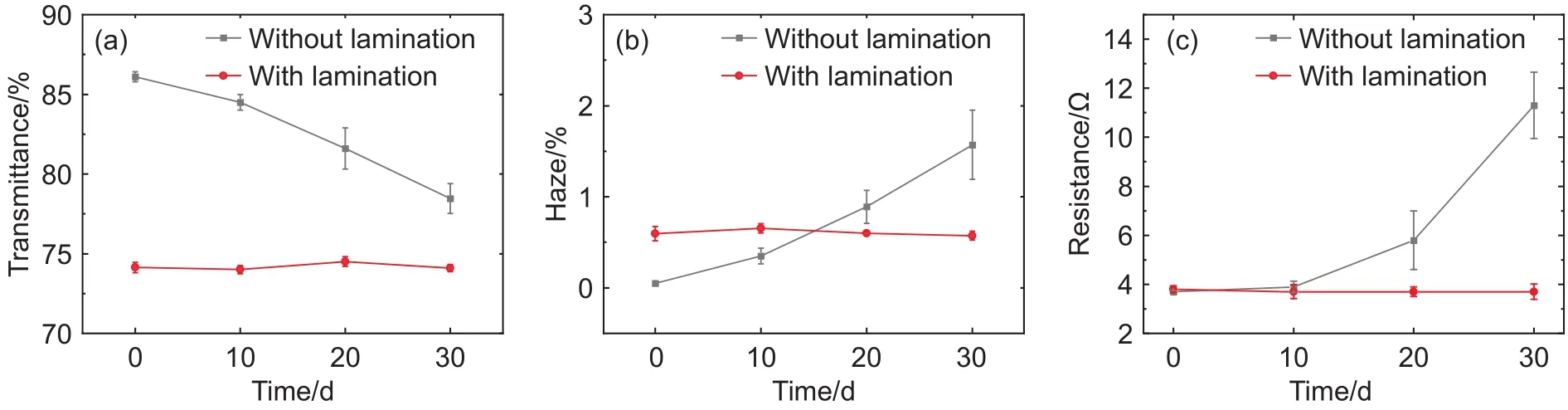

图9为未层合与层合结构在湿热过程中的光学电学性能变化。由 图9看出,未经层合封装处理的薄膜随湿热周期的增加其透光率逐渐减小,雾度明显增加,这是由于薄膜在失效过程中不断迁移聚集的Ag层形成不连续的孤岛,这些尺寸在50~1000 μm的孤岛(见图7)对可见光波段的入射光产生明显的散射作用。同时由于薄膜裂纹扩展逐渐无法形成导电的通路,薄膜电阻随湿热周期的增加而增加。值得一提的是,PMMA层合后的AZO/Ag/AZO薄膜在湿热之初较未层合薄膜的透光度较低,雾度较高,这是另一层PMMA基片与聚氨酯胶片层对可见光的吸收和散射作用导致的。但在湿热过程中,层合结构的透光度、雾度与薄膜电阻基本保持不变。这些结果表明层合封装的AZO/Ag/AZO薄膜即可有效阻止了湿热循环对薄膜的破坏,可以有效提高薄膜的耐湿热性能。

图9 湿热实验对未层合与层合封装后的 AZO/Ag/AZO 薄膜性能的影响 (a)透光率变化;(b)雾度变化;(c)电阻变化Fig.9 Influence of damp-heat time on performance of AZO/Ag/AZO with and without lamination (a) change in transmittance;(b) haze variation ;(c) resistance variation

2.3 电加温性能

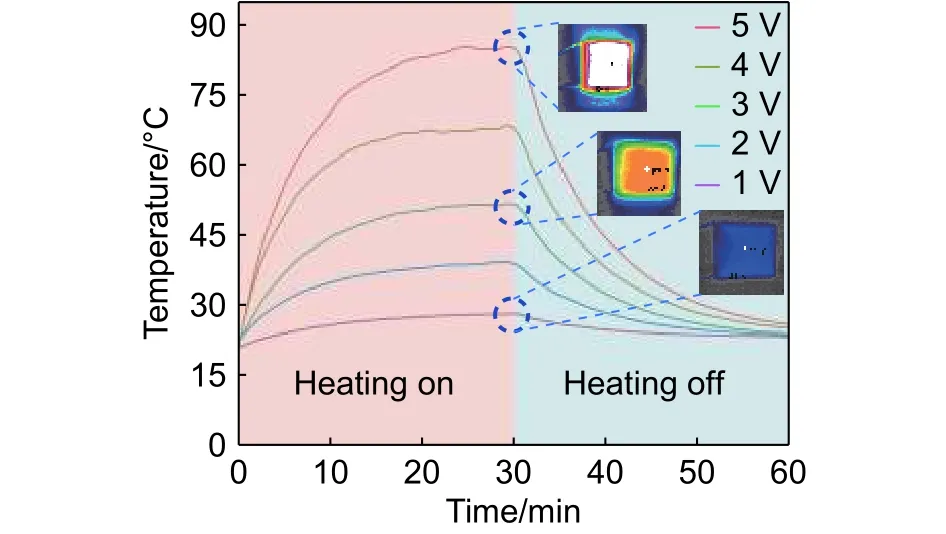

在薄膜两端施加电压,薄膜温度逐渐升高,最终通过热传导使玻璃表面升温从而实现玻璃除雾除霜的效果。层合封装结构的PMMA层合电加温玻璃样品极间电阻为3.7 Ω(室温),在电极两端分别加载 1~5 V直流电压,在室温下升温30 min,再经30 min降温,记录升、降温过程中的温度-时间曲线。使用功率密度计算玻璃单位面积施加的功率(式(2)):

式中:D为功率密度;P为功率;U为玻璃两端电压;R为PMMA层合电加温玻璃的极间电阻;S为薄膜表面积,约等于玻璃面积。从式(2)得出施加1~5 V直流电压对应的功率密度分别为55、220 、496 、882 和 1378 W/m2。

利用Pt100薄膜热电阻测量PMMA外表面温度,测试电加温复合结构外表面能达到的稳态温度,结果如图10所示。在1~5 V 电压下温度响应速度依次提高,升温结束后外表面温度分别达到28.3、39.1、51.7、68.0及 85.2 ℃,红外成像图片表明在不同的稳态温度下,PMMA层合电加温玻璃均表现出良好的温度均匀性。

图10 不同电压加载下 PMMA 层合玻璃的温度-时间曲线Fig.10 Temperature-time curves of PMMA laminated structures with different voltages

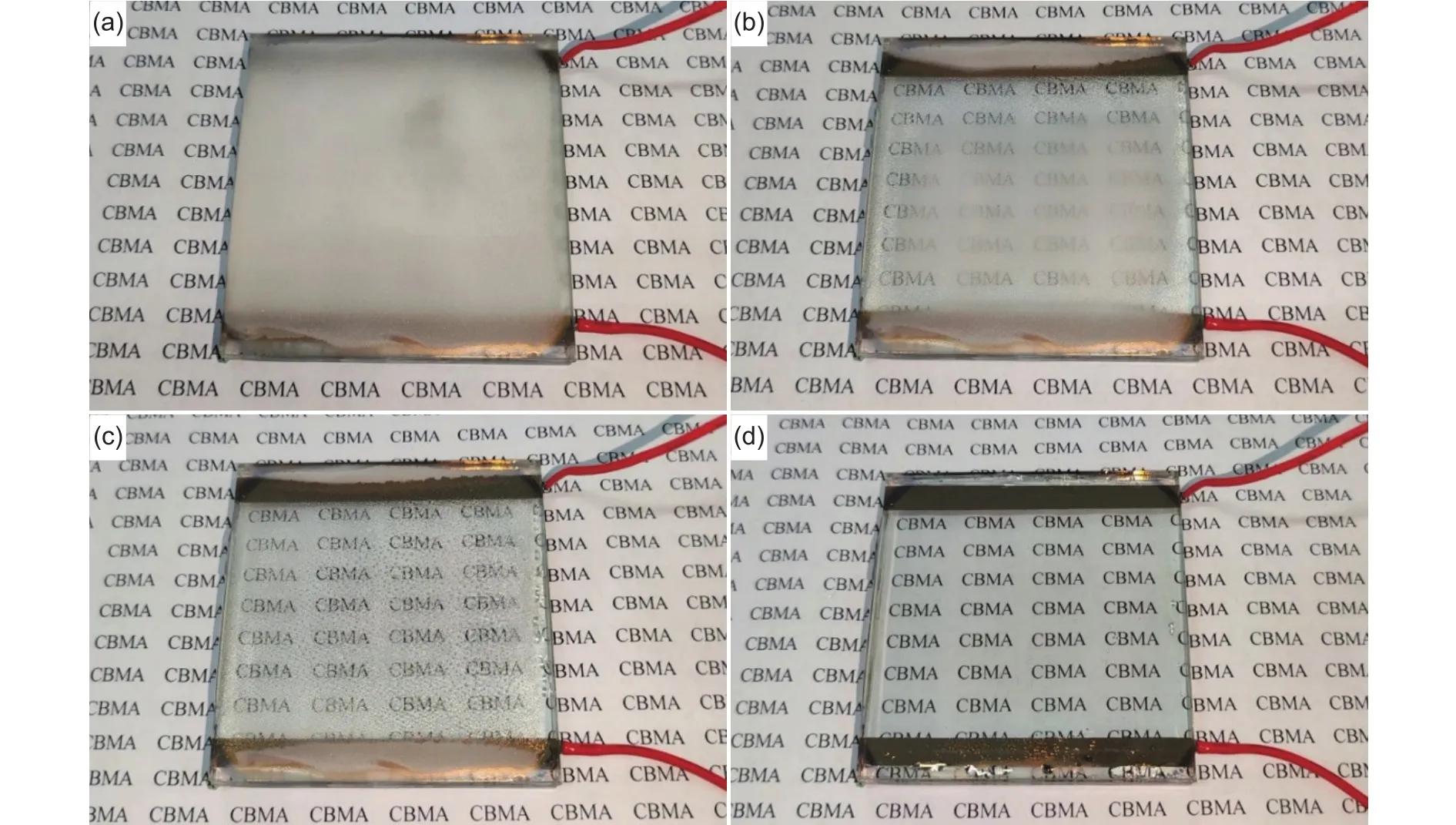

图11为PMMA层合电加温玻璃低压除霜过程。预先在冷冻柜中让PMMA外表面形成冰霜,然后在室温下通过施加5 V直流电压,42 s后外表面冰霜迅速融化,升温54 s后有效可视区冰霜全部融化成液态水滴,持续升温至有效可视区水滴全部蒸发总共用时224 s,证明PMMA层合电加温玻璃具有良好的除霜速度和均匀的除霜效果。

图11 使用 5 V 直流电压进行除霜过程 (a)未升温;(b)升温 47 s;(c)升温 54 s;(d)升温 224 sFig.11 Defrost process with 5 V DC (a) without heating; (b) after 47 s; (c) after 54 s; (d) after 224 s

图12模拟了飞行器在飞行过程中遇到的天气情况,将PMMA层合电加温玻璃试样分别放置于-10~-40 ℃的低温试验箱的对流冷空气中不通电及施加5 V直流电压各15 min,并进行20次加热循环(图12(a)),以评价PMMA层合结构外表面稳态温度随升-降温循环的稳定性。结果表明在-10、-20、-30和-40 ℃下平均稳态温度分别达到25.9、19.9、8.9和 1.3 ℃,温度均超过冰点并保持了20次循环过程中的稳定。图12(b)显示了PMMA层合电加温玻璃在5 V电压下持续升温10 h的外表面稳态温度随升温时间的稳定性,结果表明在升温过程中各低温环境下层合电加温玻璃外表面稳态温度与图12(a)升-降温循环过程达到的稳态温度保持一致,相比于室温下升温,在低温对流空气中加温表现出更短的响应时间和更小的温升,这是由于较强的空气对流所带来更大的热量损失[4]。稳态温度曲线在各低温下均保持较小的波动,PMMA层合玻璃在10 h持续加温中表现出良好的温度的稳定性证明了基于AZO/Ag/AZO导电薄膜的PMMA层合的电加温结构应用在航空玻璃方面的可行性。

图12 低温下PMMA层合结构升温曲线 (a)稳态温度随升-降温循环变化曲线;(b)稳态温度随升温时间变化曲线Fig.12 Temperature curves of PMMA laminated structure at low temperature (a) curves of stable temperature versus heating and cooling cycle; (b) curves of stable temperature versus heating time

3 结论

(1)较低的 AZO溅射功率(50 W)导致 AZO和Ag膜的结晶度不高,而随AZO溅射功率增加,AZO的表面能随之增加,AZO层以及Ag层形成更好的结晶并生长。当溅射功率继续增加至200 W,薄膜的结晶度降低。而使用100 W与150 W的AZO溅射功率制备的AZO/Ag/AZO薄膜具有最佳的光学和电学性能,在室温下具有3.7 Ω/sq的低薄膜电阻和86.1%的高透光率。

(2)AZO/Ag/AZO薄膜在湿热环境下Ag薄膜氧化并迁移团聚形成富银区,导致薄膜产生较大的应力导致薄膜开裂,最终AZO/Ag/AZO薄膜失效过程进一步加剧导致薄膜脱落。在失效过程中,AZO/Ag/AZO薄膜透光率降低并产生较大的雾度,薄膜电阻明显增加。采用PMMA层合结构进行封装有效提高薄膜化学稳定性,在30 d湿热中透光率、雾度、薄膜电阻保持稳定。

(3)研究了PMMA层合结构的电加温性能,施加5 V直流电压下的PMMA外表面表现出良好的温度均匀性和较短的温度响应时间。在-10~-40 ℃低温对流空气中温度随升-降温循环和升温时长的曲线表明层合结构具有良好的稳定性。因此,低成本、高性能的AZO/Ag/AZO叠层薄膜更适用于PMMA基体低温沉积需求,在电加温航空有机玻璃的应用方面具有潜在应用价值。