燃气轮机燃烧脉动监视与控制措施

2023-02-22宦林

宦 林

(江苏国信高邮热电有限责任公司,江苏 扬州 225600)

燃烧是燃料和氧化剂之间的化学反应,以热的形式释放大量能量。现代燃气轮机在追求燃气轮机效率的同时,采用DLN燃烧器及燃料预混燃烧以满足排放要求[1]。预混燃烧是一种不够稳定的燃烧方式,并且DLN燃烧器也容易受到局部的燃料空气比变化的影响,导致燃烧过程中局部火焰温度的变化,火焰区内容易产生由声波、流体和放热之间相互作用引起的振荡现象,称为热不稳定性或燃烧脉动。燃烧脉动会造成热量和压力的大幅波动,使系统整体性能下降并降低燃烧室的使用寿命。严重超限的高频压力波动会直接导致热部件损坏,而低频的压力波动则会造成熄火,影响机组安全运行。燃机燃烧脉动作为监视燃机燃烧稳定性的重要技术手段,GE、西门子等大型燃机供应商不断研发改进[2]。本文通过对GE公司F级燃气轮机的燃烧脉动监视原理与控制策略的分析,指导现场技术人员监视燃烧脉动以及在脉动超过报警限值时分析查找原因,采取相应措施降低燃烧脉动,避免燃烧脉动引起燃机燃烧不稳或硬件损坏。

1 燃料控制系统

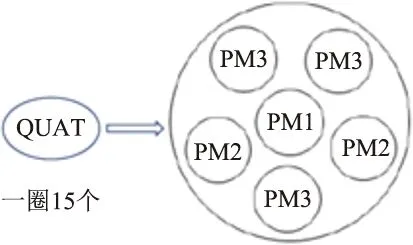

某燃气-蒸汽联合循环机组采用GE公司F级燃气轮机,采用SPEEDTRONIC燃气轮机控制盘、Mark VIe一体化控制系统,燃气轮机配置DLN2.6燃烧系统,天然气经过滤器过滤后至速比阀(SRV),速比阀主要作用调节稳定天然气压力和停机快速关闭。速比阀后连接GCV1、GCV2、GCV3、GCV4燃料控制阀,燃机控制系统通过燃料控制阀分别控制PM1、PM2、PM3和Quat通道燃料量,由图1所示,单一燃烧器典型布置为5个外围燃料喷嘴和1个中心燃料喷嘴,中心燃料喷嘴确保了在较广条件下燃烧的稳定性,外围一圈Q型喷嘴在全预混燃烧阶段提升燃烧稳定性[3]。

图1 DLN2.6燃烧器型式

2 燃烧脉动

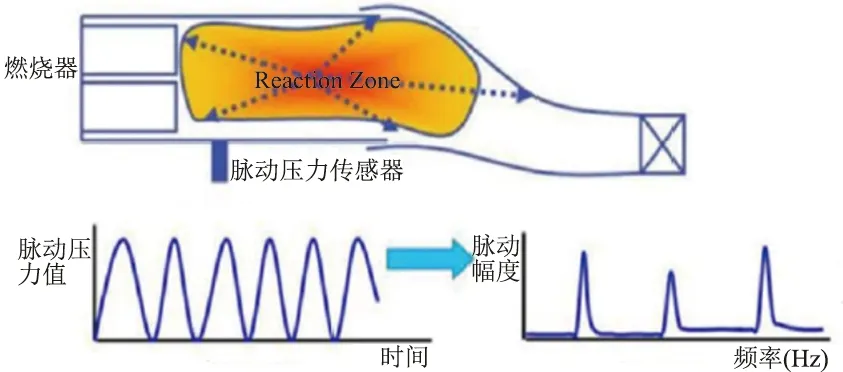

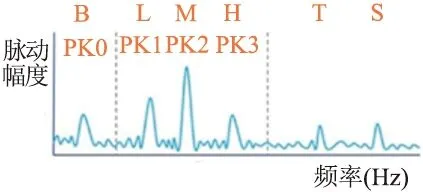

燃烧脉动监测压力传感器安装在燃烧器侧部[4],用于测量燃烧区域压力变化,燃烧脉动监测系统(CDM)测量监视每个单独燃烧器内燃烧脉动值,对燃烧室内压力波动以及壳体振动进行连续不断地监测,用以准确和及时发现燃烧故障。如图2所示,燃烧区域压力随着火焰燃烧其幅度不断变化,CDM系统将压力传感器采集到的随时间变化的燃烧脉动压力信号转换为不同频率段的脉动压力信号,生成的频谱被分为多个频率段,如图3所示。每一个频率段内最大脉动压力记录作为该频率段的脉动幅度。

图2 燃烧脉动测量

图3 燃烧脉动频率分类

燃烧火焰边缘的低预混火焰产生的低频脉动称为熄火(PK0)频段,在燃机实际运行中这种燃烧脉动一般不会造成硬件损坏。在预混燃烧模式下,燃烧脉动主要划分为低(L)、中(M)和高(H)频率段,也依次称为尖峰1(PK1)、尖峰2(PK2)和尖峰3(PK3)频率,大多数硬件损坏均是由这些频段造成的。燃烧脉动控制系统主要监控低(PK1)、中(PK2)和高(PK3)脉动,燃机硬件损坏主要由这些频率段的脉动造成。横向(T)脉动频率主要集中在约1000 Hz,这种脉动总是存在于燃烧器中,但往往振幅较低,不会造成燃烧器硬件损坏。尖峰(S)脉动具有更高的频率,其频率通常大于1500 Hz。见图3。

高燃烧脉动会导致燃烧部件损坏,导致机组非计划停运以修复或更换损坏的部件。高燃烧脉动造成的轻微损伤包括过渡段或燃烧套筒上产生小裂纹,燃机运行过程中一般不易发现,需要待停机或者检修时检查,要求现场人员在燃机运行过程中加强燃机烟气排放、火检、燃烧脉动、排气温度及分散度等参数监视,燃烧参数明显变化且在可接受范围内允许短时运行,但需尽快停机检查并准备好相关备品备件。

高燃烧脉动不仅会导致燃烧器硬件的严重损伤或脱落,脱落的部件会造成下游的热通道组件异物损坏(FOD),而且高燃烧脉动也会引起燃烧器下游透平部件中的空气流发生规律或不规律性波动,并产生相对运动,进一步造成硬件局部故障损伤,这些损伤会直接导致燃烧、振动等参数异常机组非计划停运,因此燃烧部件出现严重损坏迹象时必须立即停机更换。

3 高燃烧脉动产生的原因

3.1 燃机启动初期脉动高

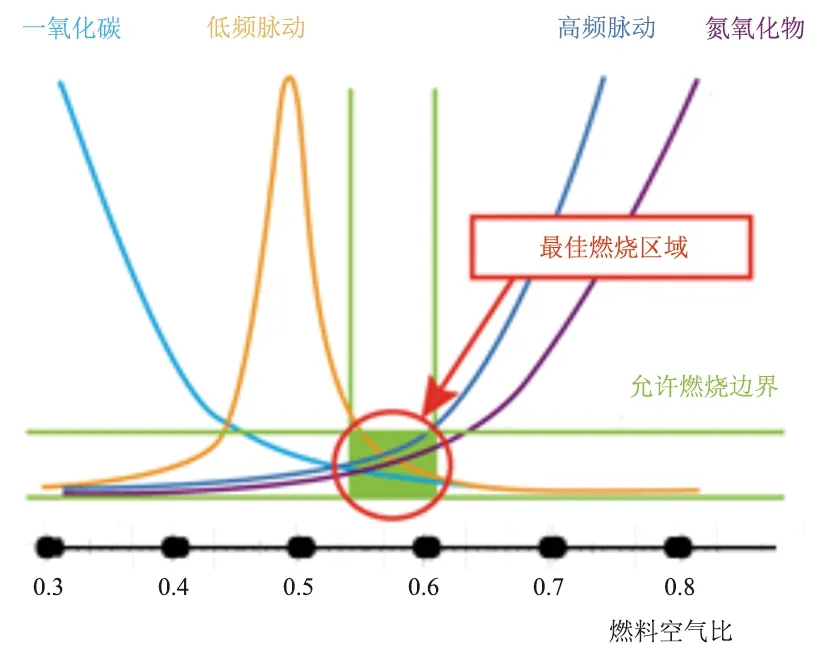

如图4所示,横坐标为燃料空气比,自左向右比率逐渐上升,当燃机启动点火时此时燃料较少,空气量大,对应燃料空气比值小,随着燃机增加燃料量暖机升速,低频脉动逐渐升高,当燃料空气比大概在0.5时,低频脉动达到峰值,随着燃机燃料继续增加,低频脉动逐渐降低。燃料空气比在0.53~0.6范围内作为稳定区,控制燃烧脉动、NOx排放在最优稳定范围。

图4 燃料空气比与脉动关系

3.2 燃机自动燃烧调整失灵

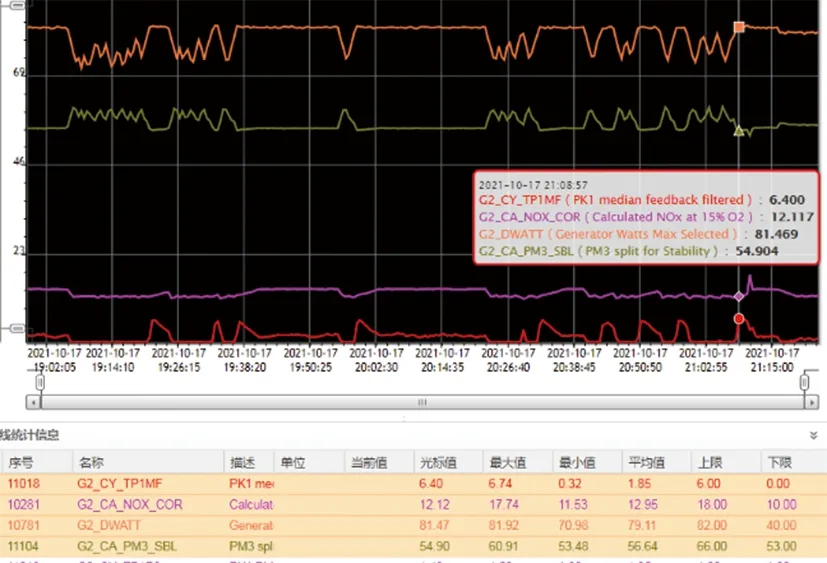

燃机全速并网后燃烧Autotune自动燃烧调整自动投入。燃机Autotune功能对燃料分配进行自动动态调整,平衡燃烧稳定性、排放、脉动等参数使之最优。燃机在运行过程中燃烧脉动、氮氧化物排放、一氧化碳排放、燃烧稳定性呈现四方牵制、协调,如图5所示。燃机首次投入Autotune功能前,对燃机进行全负荷段燃烧调整,燃烧调整时配比好各燃料阀及燃料量,建立最优燃烧模型,保证燃烧脉动及氮氧化物排放取得期望值,Autotune投入后可以对燃烧脉动大幅抑制。在燃烧调整时,确保Autotune的控制回路合适。DLN2.6燃烧器控制回路主要包括PM3、PM1、Quat控制回路,PM3控制回路控制模式有PK0、PK1、PK2、SBL(Stability)、Max、Min及NOx;PM1控制回路模式有Max、Min、NOx及SBL;Quat控制回路模式有Max、Min、PK1、PK2。燃机燃烧自动调整时由PM3、PM1、Quat控制回路在不同的控制模式下配合运行,以达到燃烧稳定的目的。由各控制模式可以分析得出燃机燃烧自动调整时主要由PM3控制调整燃烧脉动,Quat辅助调整,PM1调整NOx。燃机运行过程中,受天然气温度、环境温度变化、燃料控制偏差影响,或者燃机本体燃烧器检修后,燃机自动燃烧调整与燃烧模型出现偏差,无法自行调整修正,导致燃烧脉动高。

图5 燃机燃烧协调控制

3.3 未设置瞬态燃料分配偏置(TSB)参数

随着电网频率快速变化、一次调频快速动作,燃机会在瞬态以10~15倍正常加减燃料速率改变燃料量来响应电网调频需求,同时配合进气导叶(IGV)动作改变进风量,整个过程中进入燃机的燃料空气比会产生波动。当进气导叶未能很好跟随燃料量的瞬时变化,若燃料空气比过高,燃烧室燃烧加强并使NOx排放增加,产生高频脉动,而比率过低,燃烧室可能会熄火或产生过量的一氧化碳以及低频脉动。如图6所示,某机组响应电网调频需求,负荷频繁大幅波动,尤其当机组负荷突降时,由于燃机PM3瞬态减小,燃机脉动明显上升。在瞬态响应动作时,特别在加负荷阶段,由于NOx排放增加,为抑制NOx上升,燃机会控制减少PM3燃料分量来进行调节,牺牲部分燃烧脉动来降低NOx排放,进一步促进燃烧脉动上升,此时容易触发燃机脉动高自动降负荷。待负荷稳定后,燃料量调整恢复至正常值,最终使NOx排放和燃烧脉动趋于稳定。

图6 燃机TSB动作曲线

3.4 燃烧模式切换

当燃机负荷受电网需求影响频繁在最高负荷(达温控线)状态波动时,此时燃机会在负荷燃料控制和温度控制模式来回切换,在温度控制模式下燃机控制排气温度不超限,限制燃料量和负荷,降低燃烧温度,燃料空气比下降,而在负荷燃料控制模式下,燃料量恢复上升,燃料空气比上升,燃料量的频繁变化会间接导致燃烧脉动的上升。

燃机升降负荷过程中伴随着DLN模式切换,模式切换瞬间各燃料阀会大幅波动,若各燃料阀配比不好,燃烧瞬态不稳,极易导致燃机燃烧脉动高甚至熄火。

4 燃烧脉动高控制措施

4.1 加强燃烧脉动监视

燃机的高燃烧脉动报警分为黄色和红色,黄色为预报警,红色为超限报警。在燃机燃烧脉动保护逻辑中,燃机脉动高增加了延时逻辑,当出现燃烧脉动高报警信号时注意区分脉动长时间持续达到报警值还是间歇性多次超过报警值。现场技术人员应监视燃烧器出现的持续高脉动或者超过报警限值时脉动增长变化趋势。为防止燃机燃烧脉动长时间超限导致燃机燃烧不稳,造成硬件损坏,燃机控制逻辑中设置燃烧脉动高自动降负荷保护。当燃烧脉动高保护触发后,联合循环机组自动解除AGC及协调控制,燃机以设定的速率降负荷,直至燃烧脉动下降。技术人员应根据燃机不同运行工况,结合燃机负荷变化、火检、排气分散度、烟气排放等参数分析判断原因,及时做出相应改变措施,降低燃烧脉动。

4.2 燃机启动初期脉动控制模式

燃机启动过程中,低频脉动不可避免(对应燃机转速约1500~3000 r/min,与燃机临界转速重合),此阶段燃机FSR(燃料控制)采用ACC(加速)模式,燃烧模式仅在PM2模式下运行,以尽量缩短燃机加速过程,避免在燃烧低频脉动高阶段停留。燃机升速阶段对燃烧脉动加强监视,燃机按照设定好的启动曲线增加燃料升速,保证燃烧脉动不超报警值,一般不手动干预。

4.3 燃机燃烧调整

燃机自动燃烧调整投入后燃烧脉动、火检、排气温度、分散度等参数出现波动,无法稳定,立即在MARK VIe画面上点击Disable按钮退出Autotune,稍后重新投运Autotune,观察燃烧参数是否稳定,否则需要重新进行燃烧调整试验,重新建立燃烧模型。

燃机运行过程中燃烧脉动较高时检查燃机NOx排放,由于燃机燃烧调整时往往为抑制NOx排放会适当牺牲燃烧脉动,此时可以通过提高设定NOx偏置值(正偏置)来增加NOx排放以降低燃烧脉动。

4.4 设置瞬态燃料分配偏置(TSB)参数

为稳定燃烧,防止熄火,燃烧控制系统在瞬态动作时可以通过修改燃烧模型参数适当增加PM3和PM1燃料分量偏置,也可以直接提高PM3最低限定值,避免PM3下降过低产生高燃烧脉动。燃机燃烧稳燃、降低脉动最主要的手段就是控制好燃料空气比,根据机组运行特性,瞬态燃料分配偏置设定好后,同时需要适当优化IGV瞬态响应速度参数设定,以在负荷快速变化过程中维持燃料空气比稳定。

4.5 燃烧模式切换控制

燃机在负荷燃料控制和温度控制模式来回切换时导致燃烧脉动升高,应对此种情况立即解除燃机外部负荷控制,手动适量降低燃机负荷,保持燃机负荷稳定,防止燃烧脉动长时间超限触发自动降负荷保护。燃烧模式切换过程中监视燃烧基准温度、火检、脉动、分散度、排气温度和负荷波动幅度不能超限,否则调整设定燃料预充的速率和幅度,对模式切换过程中燃料阀的配比进行精细调整。

5 结语

燃气轮机在运行过程中极易发生燃烧脉动高现象,直接危及机组安全稳定运行。通过分析燃机高燃烧脉动产生原因,指导现场技术人员进行针对性调整,快速响应,降低燃烧脉动,减少了高燃烧脉动发生频次,效果良好,保证了燃机运行过程中的稳定性,为同类型机组运行提供参考。