铸造废砂填料对天然橡胶胶料的补强性能研究

2023-02-22徐佩雯王法军

冯 昶,徐佩雯,宋 昊,沈 澳,许 可,雷 胜,王法军

(江苏理工学院 材料工程学院,江苏 常州 213001)

铸造废砂是铸造工业生产铸件过程中产生的固体废弃物,包括废弃的芯砂、型砂、落砂、铁砂,以及冲天炉排放的废渣和烟气粉尘等[1-2]。每生产1 t铸件约产生1.2 t铸造废砂。我国铸件产量现居世界首位,每年铸造废砂的排放量约为2000万t以上[3-5]。目前,我国铸造废砂只有少量得到回收再利用,大量铸造废砂作为固体垃圾被丢弃,且主要通过填埋或露天堆放进行处理[6]。铸造废砂作为垃圾不仅造成了资源的巨大浪费,而且严重污染环境[7-11],对铸造废砂进行二次资源化利用具有重要的环境、社会和经济效益。

天然橡胶(NR)是应用广泛的通用橡胶,具有优良的弹性、绝缘性、隔水性和塑性等,其产品被广泛应用于日常生活、汽车工业、医疗卫生行业、农业和航空航天领域等[12]。NR胶料必须加入填料以弥补NR的不足,实现其使用目的。

目前橡胶工业中最常用的补强填料主要为炭黑和白炭黑[13-15]。这两种材料都是采用不可再生原料经复杂工艺加工得到,且在生产过程中产生大量的废水和废渣,严重污染环境。因此,越来越多的研究者寻求替代补强填料,铸造废砂的主要成分为二氧化硅,同时含有碳粉和少量铝、镁、钠、钾的硅酸盐矿物,可以在物理研磨后作为填料。由于铸造废砂填料与橡胶之间相容性差,导致其在橡胶混炼过程中难以均匀分散。

为改善铸造废砂的补强性能,本工作用十二烷基三甲氧基硅烷对铸造废砂进行表面改性,并研究改性铸造废砂对NR胶料的补强效果。

1 实验

1.1 主要原材料

NR,SCR5,云南天然橡胶产业股份有限公司产品;十二烷基三甲氧基硅烷,南京辰工有机硅材料有限公司产品;无水乙醇和盐酸,国药集团化学试剂有限公司产品;氧化锌和硬脂酸,上海化学试剂有限公司试剂一厂产品;硫黄、防老剂4010NA和促进剂DM,广州橡胶工业制品研究所有限公司提供。

1.2 配方

NR 100,改性铸造废砂(变量) 40~100,氧化锌 7,硬脂酸 2,防老剂4010NA 3,硫黄 5,促进剂DM 1.2。

1.3 主要仪器与设备

SUPRA55型扫描电子显微镜(SEM),德国卡尔·蔡司公司产品;VERTEX 80/80V型傅里叶变换红外光谱(FT-IR)仪,德国布鲁克分析仪器公司产品;两辊开炼机、平板硫化机和压片机,扬州市源峰试验机械厂产品;橡胶硬度计,上海六菱仪器厂产品;电子拉力试验机,济南中诺仪器有限公司产品。

1.4 试样制备

1.4.1 改性铸造废砂

用强力磁铁除掉铸造废砂中的铁粉,再将铸造废砂在0.1 mol·L-1的盐酸溶液中搅拌3 h后过滤,用去离子水清洗3次,除去其中的金属氧化物,烘干备用。净化后的铸造废砂用球磨机研磨8 h,再用孔径为10 μm的钢筛筛分,得到粒径合适的铸造废砂粉末,最后加入质量分数为8%的十二烷基三甲氧基硅烷的无水乙醇溶液改性反应5 h,再过滤、烘干和研磨,制得改性铸造废砂填料。

1.4.2 NR胶料

将NR在开炼机上混炼3 min,再依次加入氧化锌、硬脂酸、防老剂4010NA,待混炼均匀后放置2 h,然后分别加入不同用量的改性铸造废砂,混炼均匀后放置10 min,再依次加入硫黄和促进剂DM混炼均匀。

混炼胶在室温下放置48 h后用平板硫化机硫化,硫化条件为160 ℃/12 MPa×7 min。

1.5 性能测试

用SEM分析改性前后铸造废砂的微观结构;用FT-IR仪分析改性前后铸造废砂的化学成分;用橡胶硬度计按照GB/T 531.1—2008测试胶料的硬度;用电子拉力试验机分别按照GB/T 528—2009和GB/T 529—2008测试胶料的拉伸性能和撕裂强度;用阿克隆磨耗仪按照GB/T 1689—2014测试胶料的耐磨性能。

2 结果与讨论

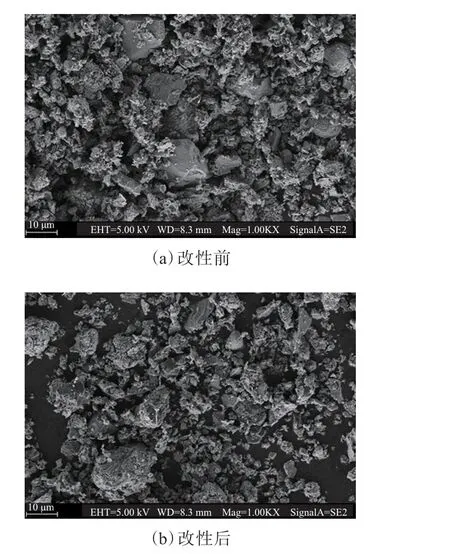

2.1 改性前后铸造废砂的微观结构

改性前后铸造废砂的SEM照片如图1所示。

图1 改性前后铸造废砂的SEM照片Fig.1 SEM photos of casting waste sands before and after modification

从图1可以看出:改性前的铸造废砂为无规则粉末,颗粒大小不一,粒径为1~15 μm,容易团聚;与改性前的铸造废砂相比,改性后的铸造废砂的形状和尺寸无明显变化,但团聚性降低,这表明用十二烷基三甲氧基硅烷对铸造废砂改性不会改变其形状和大小。

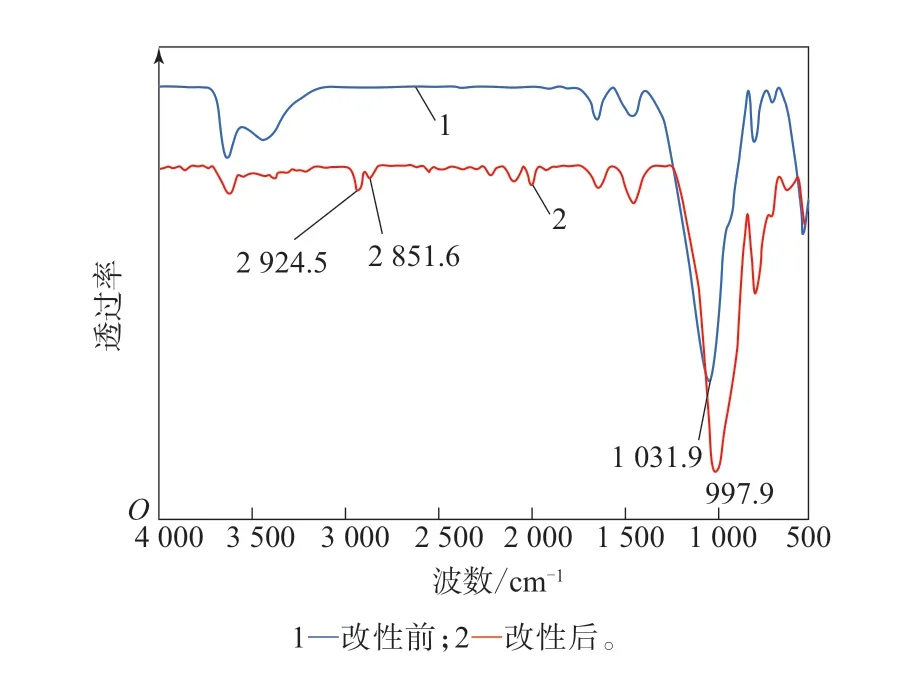

2.2 改性前后铸造废砂的FT-IR谱

改性前后铸造废砂的FT-IR谱见图2。

图2 改性前后铸造废砂的FT-IR谱Fig.2 FT-IR spectra of casting waste sands before and after modification

从图2可以看出:改性后的铸造废砂在波数2924.5和2851.6 cm-1处出现新的吸收峰,分别对应于十二烷基中亚甲基的不对称伸缩振动和对称伸缩振动吸收峰;改性前的铸造废砂在波数1031.9 cm-1处出现的强宽峰对应铸造废弃物中二氧化硅和/或硅酸盐矿物中Si—O—Si的伸缩振动吸收峰,改性后的铸造废砂在波数997.9 cm-1处出现类似的强宽峰,即相对于改性前的铸造废砂,改性后的铸造废砂中Si—O—Si的伸缩振动吸收峰向低波数方向发生了少量位移,这可能是由于硅烷中的Si—O—Si除了与铸造废砂表面羟基发生偶联外,不同硅烷之间还可能发生缩合反应,以Si—O—Si的形式相互结合。硅烷之间形成的Si—O—Si的化学环境与二氧化硅和/或硅酸盐矿物中的Si—O—Si大不相同,因此导致此处峰发生偏移。

为进一步研究改性前后铸造废砂表面极性的变化,将水滴分别滴在改性前后铸造废砂表面,其润湿性如图3所示。

从图3可以看出,水滴迅速润湿改性前的铸造废砂,而在改性后的铸造废砂表面水滴呈近似球形,不能润湿改性后的铸造废砂。分析认为,改性后的铸造废砂表面具有非极性,与非极性的NR基体的相容性明显改善。

图3 改性前后铸造废砂的润湿性Fig.3 Wettability of casting waste sands before and after modification

2.3 填充改性铸造废砂NR胶料的物理性能

添加不同用量改性铸造废砂NR胶料的物理性能如表1所示。

从表1可以看出:随着改性铸造废砂用量增大,NR胶料的硬度增大;当改性铸造废砂填料用量为60~80份时,NR胶料的硬度明显增大;当改性铸造废砂用量大于80份时,NR胶料的硬度变化不大,表明继续增大改性铸造废砂用量对胶料硬度影响不明显。

表1 添加不同用量改性铸造废砂NR胶料的物理性能Tab.1 Physical properties of NR compounds with different amounts of modificated casting waste sands

随着改性铸造废砂用量增大,NR胶料的拉伸强度先提高后降低;当改性铸造废砂用量为70份时,NR胶料的拉伸强度最高,此时改性铸造废砂均匀分散在NR基体中并与其紧密结合在一起,NR胶料的拉伸性能最好。

随着改性铸造废砂用量增大,NR胶料的100%定伸应力和300%定伸应力呈升高趋势,当改性铸造废砂用量从40份增大到100份时,NR胶料的拉断伸长率大幅降低,而在改性铸造废砂用量大于80份时,NR胶料的拉断伸长率显著降低。这是由于过量改性铸造废砂降低了NR胶料的交联密度,破坏了网状交联结构,导致NR胶料的拉伸性能降低。

当改性铸造废砂用量从40份增大到60份时,NR胶料的撕裂强度逐渐提高;改性铸造废砂用量为60份时,NR胶料的撕裂强度最高,此时NR胶料的抗撕裂性能最好;当改性铸造废砂用量大于60份时,NR胶料的撕裂强度略有降低,但改性铸造废砂用量为70~100份时NR胶料的撕裂强度变化不大。

当改性铸造废砂用量从40份增大到80份时,NR胶料的耐磨性能提高,当改性铸造废砂用量为80份时,NR胶料的耐磨性能最好;当改性铸造废砂用量大于80份时,NR胶料的耐磨性能降低,这是由于过量改性铸造废砂会影响橡胶的交联,导致填料与橡胶的结合变差,NR胶料的耐磨性能降低。

3 结论

(1)采用物理研磨并用十二烷基三甲氧基硅烷对铸造废砂改性,制备了改性铸造废砂填料,提高了其疏水性及在NR中的分散性和与NR的相容性。

(2)改性铸造废砂用量为70~80份时的补强性能最佳,其填充NR胶料的硬度较大,拉伸强度和撕裂强度较高,耐磨性能较好。

(3)铸造废砂中含有大量的二氧化硅和碳,可以替代部分炭黑和白炭黑作为橡胶填料。对固体废弃物铸造废砂进行再利用,具有良好的环境、社会和经济效益。