补片形状对修补的杨木单板力学性能的影响1)

2023-02-22刘诚刘伟花军司竹君

刘诚 刘伟 花军 司竹君

(东北林业大学,哈尔滨,150040)

胶合板是通过木段旋切成的单板,或是由木方刨切成的薄木,再通过胶黏剂进行连接的多层原料[1]。天然单板含有许多的缺陷(如节子、虫眼、黑线条等),这些缺陷对单板的力学性能和加工性能影响较大[2]。在工业生产过程中,通过单板挖补机将有缺陷的部位进行冲压去除,并将形状相同的补片以过盈方式冲压进待填补区域,进而消除单板上的缺陷。已有研究表明,不同形状的补片对修补后单板的性能有着不同程度的影响,并且修补后单板的性能直接影响胶合板质量[3]。

在复合材料领域,关于补片形状对材料性能影响的研究较多[4-10]。应用三维模型,依据渐进损伤理论、霍夫曼(Hoffman)准则等进行拉伸仿真及实测,分析补片参数、铺层方式等对材料力学性能及冲击性能的影响,但对于形状参数的设定仅局限于正多边形。有的研究[11-13]采用实测、依据三维哈辛破坏准则的连续损伤力学(CDM)理论数值模拟等方法,分析补片设计参数对修补后复合材料的应力应变,并应用激光扫描显微镜观测断裂损伤模式。在医学领域[14-16],通过有限元分析及对临床患者进行康复走访的形式,分析补片参数对心内隧道缝合效果及腹股沟疝修补手术术后复发率的影响。但在木质单板修补领域,对木质单板补片形状对其性能的研究较少。为此,本研究以同一批次旋切杨木单板为试验对象,设计船形、菱形、锯齿形、双圆形、蝶形5种补片,制备静态拉伸试验试件;按照有关国家标准,应用微机控制电子式万能试验机,对5种补片单板试样进行木材顺纹抗拉试验,测定补片修补单板断裂应力值、应用扫描电子显微镜观测补片修补单板断裂的微观形态。应用数值模拟方法,依据汉克森(Hankinson)失效理论,对5种补片形状的修补单板仿真模型进行拉伸模拟试验,分别计算其断裂失效的应力值及绘制断裂失效形态。对比实测与仿真试验结果,检验仿真的有效性,分析木质单板缺陷挖补技术中补片形状对修补的木质单板力学性能的影响及单板的断裂模式。旨在为不同补片形状修补木质单板性能的预测提供参考。

1 材料与方法

1.1 试验材料

本研究所选杨木单板为同一批次,产地为黑龙江省哈尔滨市,取树木中间段为试验用材,且单板均通过旋切获得,单板含水率10%~12%,厚度为1.2 mm,其力学性能指标均应用万能试验机、密度检测仪和含水分析仪等相关仪器进行测量。杨木单板材料的力学性能参数:弹性模量5 035.6 MPa、顺纹抗拉强度52.02 MPa、横纹抗拉强度3.12 MPa、泊松比0.41、密度0.61 g/cm3。

根据国家标准GB/T 36408—2018《木结构用单板层积材》、GB/T 14017—2009《木材横纹抗拉强度试验方法》进行木材顺纹抗拉试验。为与仿真试验进行对比分析,试验单板及补片的尺寸均依据相关标准及仿真尺寸进行设计。

在贴补过程中,将补片的纤维方向与木质单板纤维方向平行配置;为方便补片的固定,将胶黏剂涂抹在补片边缘。本研究采用的胶黏剂为环氧树脂,外观为透明无机械杂质的液体,其主要参数:铂钴色度(Pt-Co)值≤40、环氧当量184~195 g·mol-1、水解氯质量分数≤0.2%、无机氯≤50 mg·kg-1、挥发物质量分数≤0.5%、软化点温度12~20 ℃。

1.2 修补单板仿真模型的建立

单板修补结构模型的失效准则:木质单板为各向异性材料,参考标准GB/T 36408—2018《木结构用单板层积材》单板在拉伸试验中仅受单个方向的轴向力,本研究内容旨在分析补片形状对修补后单板性能的影响及数值模拟方法,并进行实测验证;在修补结构中,因补片与母板纹理不同而造成的性能影响微弱,所以可忽略不记。因此本研究采用汉克森(Hankinson)理论[17-19]作为修补结构模型的失效准则。汉克森理论[20]可以适用于木质薄板各种角度的抗拉强度失效和弹性模量的计算,并且由于其在计算中仅需2个初始参数,因此更便于实际应用。其失效准则:ft,α=ft,0ft,90/(ft,0sinnα+ft,90cosnα)。其中:ft,0为木材顺纹抗拉强度;ft,90为木材横纹抗拉强度;n为经验系数,其取值可根据木材顺纹强度和横纹强度的比值得到,当ft,90/ft,0在0.04~0.07之间时,n的取值为1.5~2.0。

修补单板及补片的仿真模型单元均采用ANSYS参数化设计语言(APDL)建立,网格选用SOLID45单元建立,网格尺寸设置为1 mm,采用汉克森理论进行母板的失效情况预测。其中母板模型(见图1)的尺寸为500.0 mm(长)×80.0 mm(宽)×1.2 mm(高)。模型材料参数,依据杨木单板材料的力学性能参数进行设定,边界条件为母板左端面固定,右端面受拉伸载荷。

图1 母板模型(图中数据单位为mm)

在试验及仿真过程中,为了避免由于补片长轴和短轴的比例不同而导致结果的差异[10],在设计补片时,不同补片的长宽应恒定,本研究中补片的长轴长度设定为110 mm、短轴为50 mm。节子形状虽复杂多样,但多呈椭圆形生长[21],正多边形并不适用于节子修补。因此本研究分别用菱形、锯齿形、双圆形、蝶形4种补片,与修补工艺中最为常见的船形补片进行对比(见图2)。

图2 5种不同形状的补片模型(图中数据单位为mm)

当模型中某一单元所受应力值超过其许用值,则判定此单元为失效单元。单板仿真模型的失效分为开始失效与最终失效2种模式,当模型开始出现失效单元时为开始失效,而当失效单元扩展到板边时,即判定修补结构发生最终失效。

1.3 单板的静态拉伸试验方法

本研究对杨木单板及5种不同形状的补片进行切割,并用胶黏剂进行粘贴,然后分别对5种不同的结构进行静态拉伸试验,每组模型设置20个试样进行重复试验,并对每组试验结果取平均值,绘制出不同模型所对应的应力-载荷曲线、位移-应力曲线。

静态拉伸试验(见图3)所用试验机,为济南时代试金试验机有限公司生产的WDW-300E 微机控制电子式万能试验机。试验采用位移加载的方式,载荷施加方式为单向拉伸,加载速度为2 mm/min,试验在室温条件下进行。

图3 试件夹持图(图中数据单位为mm)

2 结果与分析

2.1 仿真补片修补单板断裂失效应力值及其失效模式

由表1可见:5种不同形状的补片修补单板仿真模型开始断裂的仿真值,除锯齿形和菱形外,其余形状补片修补单板仿真模型间并无较大差异,均在15 MPa附近出现断裂。随着拉伸载荷的不断增加,失效单元逐渐增多。当拉伸载荷达到24 MPa时,船形补片结构已经达到失效载荷而最终破坏,其余形状的补片修补单板仿真模型最终失效出现较晚,其中蝶形与菱形补片的修补单板仿真模型失效载荷值为31.3、29.7 MPa。

表1 单板修补模型断裂时的失效载荷

由此可见:补片形状对单板修补后的力学性能存在着一定的影响。蝶形、菱形、双圆形补片的承载能力与传统的船形补片相比均有较大的提升,且提升幅度在20.8%~29.1%。但由于节子大多呈圆形或椭圆形,而双圆形补片中心区域较窄,菱形补片各边为直线型,与节子形状不相匹配;在修补相同面积的节子时,与船形补片相比,所需补片面积更大,需要消耗的单板也更多,在单板修补时存在一定的缺陷,因此并不利于单板的修补。

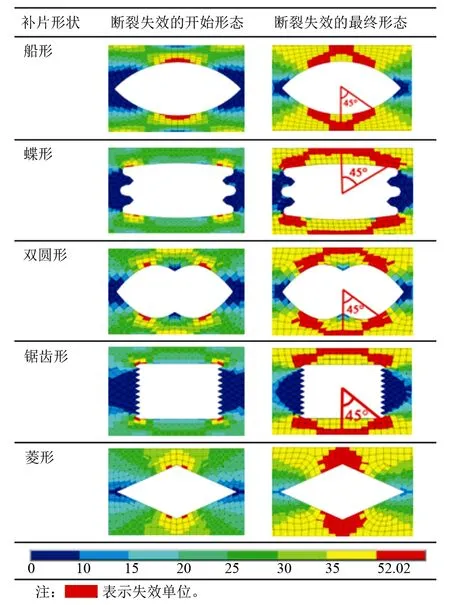

在拉伸载荷的作用下,母板的应力集中主要出现在孔边区域,本文仅将孔边失效单元进行对比。由于补片模型的不同,母板孔边区域的应力集中也不尽相同。由表2可见:当施加载荷达到一定数值后,5种不同形状的补片模型先后发生失效,并出现失效单元,且其失效单元均出现在补片凸起部位。当修补模型在不断增加的拉伸载荷作用下破坏时,单板失效单元的范围也在不断扩张,并最终延伸至板的边缘。几种补片模型的断裂方向均出现在修补区域附近,并未出现其他方向或其他位置的失效断裂;除菱形补片外,其余形状补片失效单元的扩张均沿45°方向。

表2 5种补片模型的断裂失效形态

2.2 实测补片修补单板断裂应力值及其断裂模式

将20组试件进行静态拉伸试验测得的每组有效数据进行记录整理,绘制5种不同形状补片修补单板试件的位移-应力曲线(见图4)。由图4可见:不同形状补片对补片修补单板试件的承载能力有不同的影响,其中蝶形、菱形、双圆形补片比其余2种形状的补片对补片修补单板试件的承载能力提升25.52%~30.18%,而使用蝶形补片修补后的单板承载能力最大,其承受的最大载荷与传统的船形补片相比提升了30.18%。蝶形、船形、菱形、双圆形、锯齿形5种补片形状修补的单板,最终断裂应力实测值分别为27.5、19.2、27.7、27.1、24.1 MPa。

图4 5种补片修补模型试件位移-应力曲线

在粘贴补片的过程中会存在胶层涂抹的不均匀和其他客观因素等问题,而有限元建模仿真模拟的过程为理想状态,因此理论值和仿真值存在偏差。经计算,现场实测值的标准差为1.77~2.36,均小于10%,与理论仿真值的偏差均在12.1%以内,所以实测值可验证仿真的有效性。

由图5可见:在静态拉伸试验中,单板试样断裂处均在补片附近,且裂痕最终延伸至补片边缘处,这是由于在拉伸载荷的作用下,修补单板的应力集中区域均出现在补片边缘线位;修补后单板裂缝除菱形补片外,其余补片修补的单板裂缝均出现在补片附近沿45°方向,与仿真结果相同;验证了仿真的有效性。在今后的补片优化中,可对此方向进行相应的加强。

图5 试验单板试件断裂形态

2.3 修补单板断裂处微观形态的电镜观测

为便于观察,将断口处从实测试件上切取下来。为了保证观察试验在电镜观测时不会从工作台上滑移或脱落,将试件用导电胶固定在底座上。由于导电胶具有导电的作用,试件表面不会由于聚集过量的电子而对图像造成影响。

利用北京意力博通技术发展有限公司生产的ETD-2000离子溅射仪器对试件进行喷金操作,将电阻率小的金粉在真空条件下喷射到试样表面,喷金时间为3 min、喷金层厚度为10~20 nm,用以形成导电表面;将喷金后的试件放入EM-30plus电镜中,并在真空环境下进行操作。

由图6(a)可见:破坏断面呈现为斜三角的锯齿状,且裂纹扩展路径不规则;由于木材自身的各向异性特性,在单板的横向和纵向进行交替扩展,产生阶梯状的断面形貌,但破坏深度较浅。由图6(b)可见:更加清晰地看到单板断裂处裂纹扩展不规则,且图中轴向薄壁组织叠生,纹孔成组有序地排列在壁上。由图6(c)可见:木材轴向薄壁组织数量多,呈带状分布于木纤维中;轴向薄壁组织管胞的细胞壁有许多破裂现象,且破裂的细胞壁两两相邻。

图6 修补单板断裂处微观形态的扫描电子显微镜(SEM)图像

单板的断裂失效,是由于当拉伸载荷达到一定数值后细胞壁开始出现断裂;之后载荷不断增加,一些断裂的细胞壁彼此相连,并形成一道宏观裂纹,裂纹沿单板承载能力最薄弱处扩展,出现胞间层或细胞壁分离。裂纹在扩展中会受到一定的阻碍,即在扩张的某一点发生了停顿。当载荷继续增加时,细胞壁裂缝急剧增加,并与试件边界断裂的细胞壁相贯通,此时出现穿过细胞壁和细胞壁间的断裂两种形式,最终导致木材断裂失效。电镜观测实测结果与仿真结果的失效单元路径一致,从微观形貌方面验证了仿真的有效性。

2.4 木质单板微观组织断裂原因

木材的变形、断裂和破坏,都与其微观结构及裂纹扩展有关,单板的断裂形式在纤维结构下可分为4种,即:胞间破坏、胞内破坏、穿壁破坏、壁内破坏。出现的这些破坏形式可归结为两种,第一种为单板中细胞壁间的分离,第二种为单板中穿过细胞壁的断裂;这两种断裂形式都是由细胞壁断裂而引起的。

单板是典型的非均匀材料,其断裂是由于单板在生长和生产加工过程形成许多微观裂纹缺陷,这些随机分布的微观裂缝在一定程度上影响着单板的抗拉和抗压等宏观强度。由图7可见:当细胞壁受到拉伸载荷影响时,应力会集中于细胞壁的裂纹附近,当载荷超过其屈服强度时,细胞壁会发生断裂;细胞壁的断裂过程,实际上是细胞壁上的微裂纹产生、延长、贯通,直到产生宏观裂缝导致细胞壁破裂的过程,图8为电镜观测下拉伸断裂的细胞壁。

图7 细胞壁由径向拉伸变形至断裂的过程

图8 拉伸断裂细胞壁的扫描电子显微镜(SEM)图像

补片与单板之间的胶层可以进行载荷的传递,从而降低母板的应力集中,当母板受到拉伸载荷时,胶层的刚度随相对位移变化(见图9(a))。由图9(b)可见:当补片与母板相对位移达到δ0时,胶层开始出现损伤,在2~3阶段胶层逐渐失效;而当相对位移达到δF时,界面完全破坏。在胶层失效过程中,补片的承载能力降低,从而加速了母板的应力集中,最终导致母板断裂。

3 结论

5种形状补片修补单板仿真模型开始失效的载荷均在15 MPa左右,而蝶形补片与菱形补片对应模型的最终失效载荷值最大,由于蝶形补片与节子形状更加吻合,故其综合性能更好。修补后单板失效载荷的仿真值与实测值误差均在12.1%以内,证明了仿真的有效性。

修补单板仿真模型的失效单元均存在于修补区域附近,除菱形补片试件外,失效单元与实测试件的裂缝均沿45°方向延伸至单板边缘。试样断裂处在电镜中的图像表明:单板由于受到不断增加的拉伸载荷,导致其细胞壁破坏,断裂的细胞壁相互贯通形成一道宏观裂缝,最终导致试样失效断裂。