高温气冷堆非能动舱室冷却系统排热功率计算分析

2023-02-21秦亥琦李晓伟柳雄斌吴莘馨郑艳华

秦亥琦,李晓伟,柳雄斌,张 丽,吴莘馨,郑艳华

(清华大学 核能与新能源技术研究院,先进核能技术协同创新中心,先进反应堆工程与安全教育部重点实验室,北京 100084)

高温气冷堆具有发电效率高、系统简化、固有安全等突出优势,是研发进展较为迅速的第4代先进核能系统[1-3]。2021年12月,全球首座具有第4代先进核能系统特征的模块式球床高温气冷堆(HTR-PM)——华能山东石岛湾核电厂高温气冷堆示范工程1号反应堆成功并网发电[4]。非能动舱室冷却系统(RCCS,又称非能动余热排出系统)是HTR-PM的重要安全设施,其不依赖于泵、风机、柴油机等能动设备,仅依靠重力、自然循环等自然力载出反应堆舱室热量,实现正常运行与事故工况下反应堆压力容器及反应堆舱室的长期有效冷却,保证一回路压力边界完整性,从而提高了反应堆安全性[5-6]。

国内外研究人员针对RCCS开展了许多研究工作。杨彬[7]、吴宏[8]、张明[9]针对10 MW高温气冷实验堆(HTR-10)利用实验数据与程序模拟分析了RCCS排热功率变化;贺东钰等[10]、王登营等[11]、Zhao等[12]通过数值模拟研究了HTR-PM中RCCS的运行特性;Takamatsu等[13]、Lim等[14]优化了高温气冷堆舱室冷却系统的结构,通过增加备份热阱以提高系统安全性。此外,先进压水堆中非能动安全壳热量导出系统(PCS)也采用自然循环等非能动方式,但其传热方式存在本质区别,且高温气冷堆的RCCS不涉及两相流动换热,设计更简单[15-16]。

准确预测事故工况下反应堆压力容器与RCCS间的传热量对于该系统的热工水力特性、管道选择、空冷器换热面积选取、冷却水回路及空冷塔提升高度确定具有重要意义,有必要进一步研究。本文基于HTR-PM热态调试阶段反应堆压力容器壁面实际温度分布,采用商业计算流体动力学(CFD)软件Fluent分别针对正常运行与事故工况开展三维辐射传热及对流换热模拟,确定压力容器向水冷壁的传热量,弥补系统程序计算精度不足的缺点,为RCCS设计提供更精确的输入参数。

1 高温气冷堆非能动舱室冷却系统

反应堆舱室与压力容器是HTR-PM放射性包容的重要屏障,而RCCS作为重要的安全设施,要求在任何工况下都可实现对反应堆舱室热量的非能动载出。正常运行时,RCCS起到冷却和保护反应堆舱室的作用;事故工况时,堆芯衰变热导致压力容器温度上升,利用RCCS将热量载出至最终热阱(大气),确保压力容器、堆内构件及反应堆舱室混凝土温度低于设计限值[17]。

HTR-PM每个反应堆模块的RCCS均分为3个序列,依次编号为1#、2#与3#;每列RCCS均由独立的热水连接管(上升段)、冷水连接管(下降段)、空冷器及空冷塔等组成[18]。300根水冷管沿周向与反应堆压力容器壁面竖直段平行布置,上、下固定于进、出水环管上,共同组成水冷壁,按冗余原则划分为相互独立的3组(每组100根水冷管),分别归属于3列RCCS。不同组的水冷管相间布置,3列RCCS具有相同的水冷壁换热面积;每组水冷管对应1台空冷器,二者通过冷、热水连接管连通;3台空冷器分别置于各自的空冷塔中,空冷塔设置有进、出风口与风门,空冷器管侧热水与壳侧空气通过对流换热实现热量交换。以单列RCCS为例,图1示出HTR-PM RCCS示意图。

图1 HTR-PM RCCS示意图Fig.1 Schematic of HTR-PM RCCS

正常运行与事故工况下,反应堆压力容器外壁面温度均高于水冷壁,HTR-PM RCCS主要通过辐射传热实现对反应堆舱室与压力容器的冷却,此外舱室内空气的自然对流也起到一定冷却作用[19]。HTR-PM反应堆舱室热量的载出过程包含相互耦合的两重自然循环,即冷却水自然循环与空冷塔内空气自然循环[20]。RCCS工作压力为0.3 MPa,冷却水回路中均为单相液态水;水冷壁是RCCS在反应堆舱室内的吸热设备,水冷管内冷却水受热、升温、膨胀,与冷水连接管内低温水出现密度差,从而形成驱动压头;水冷管内高温水在该驱动压头推动下沿热水连接管进入空冷器,经与壳侧空气对流换热进行冷却,冷却后的管侧低温水沿冷水连接管回到水冷壁,由此建立的冷却水自然循环实现了反应堆舱室热量向最终热阱的载出,冷却水流动方向由图1中红色、绿色箭头示出;密度较高的低温空气由位于空冷塔底部的入口流入,被空冷器翅片管内高温水加热后温度升高、密度降低,加热后的高温空气由顶部出口流出,从而建立了空冷塔内空气自然循环,空气流动方向由图1中黄色、褐色箭头示出。

2 HTR-PM RCCS运行参数

2.1 HTR-PM热态调试阶段RCCS排热功率测量数据

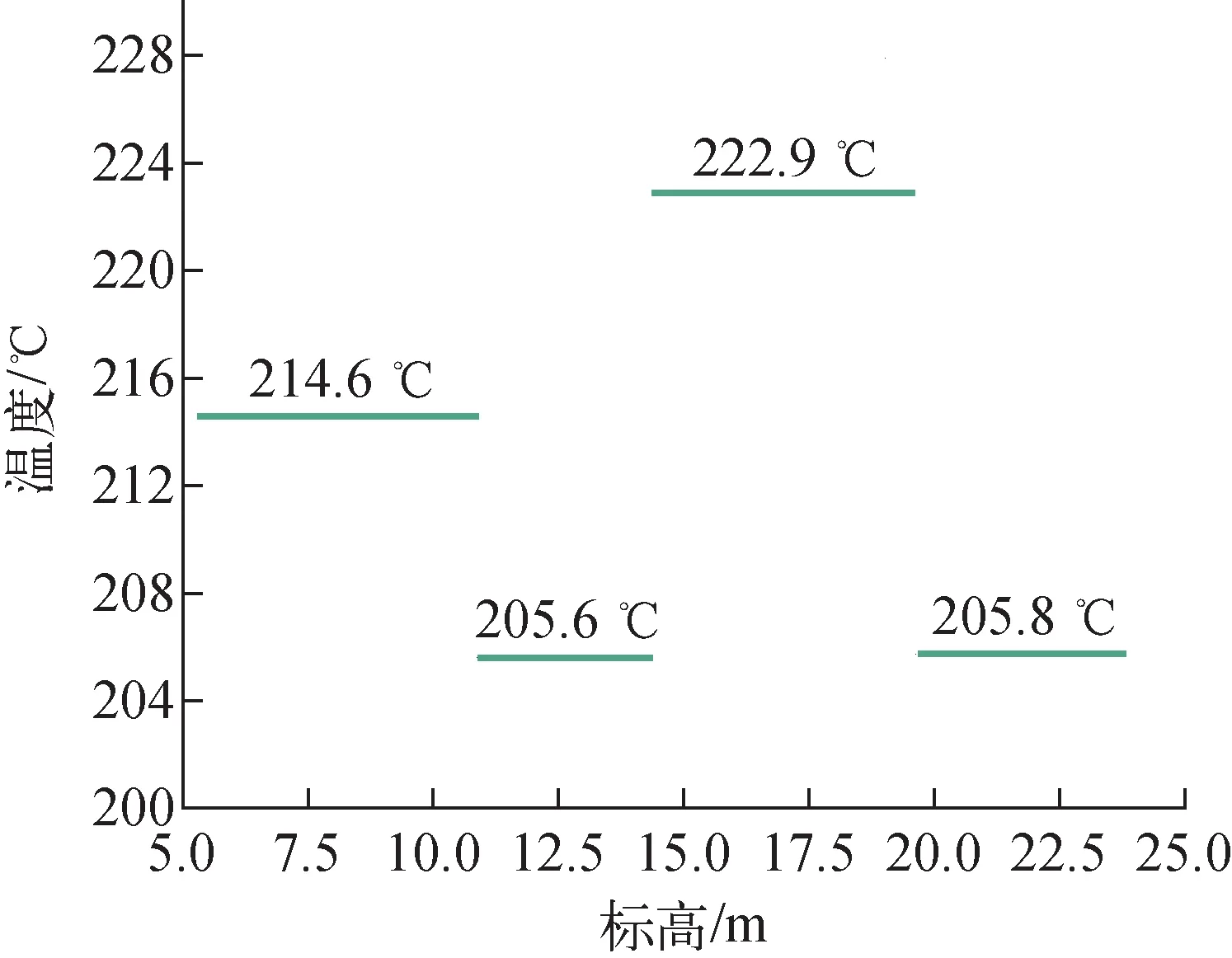

正常运行时,HTR-PM RCCS需将约500 kW热量载出反应堆舱室。为充分验证RCCS设计方案及其热工水力特性,HTR-PM在热态调试阶段开展了排热功率实验测量,测量所得正常运行工况反应堆压力容器壁面温度分布示于图2。

图2 正常运行工况反应堆压力容器壁面温度分布Fig.2 Wall temperature distribution of reactor pressure vessel in normal operation

由图2可见,正常运行时,反应堆压力容器壁面温度分布较为均匀,最大温差不超过18 ℃,最高温度出现在压力容器中上部位置。热态调试中,3列RCCS均投入工作,测量结果列于表1。由于3列RCCS的冷、热水连接管布置走向及长度略有差别,使得各列排热功率并非完全一致。

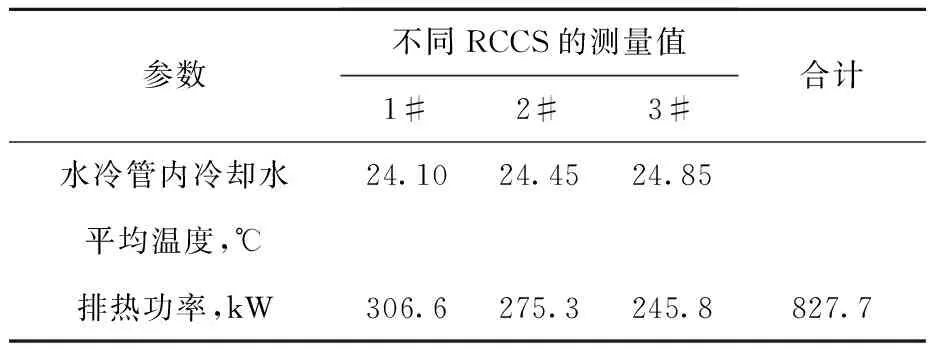

表1 HTR-PM RCCS排热功率测量结果Table 1 Measurement result of HTR-PM RCCS heat removal power

2.2 HTR-PM事故工况反应堆压力容器壁面温度分布预测

事故工况时,HTR-PM RCCS最大排热功率将达到约1 200 kW(按水冷壁整体为70 ℃恒定温度测算)。由于无法开展事故工况下的实验测量,利用球床高温气冷堆热工计算与事故分析程序THERMIX预测反应堆压力容器壁面温度分布。THERMIX程序是由德国于利希核研究中心开发的模块化系统程序,目前国内广泛应用于HTR-10与HTR-PM的热工安全分析,其可靠性已得到充分验证[21-22]。THERMIX程序计算得到的事故后86 h工况下反应堆压力容器壁面温度分布示于图3,此时压力容器壁面温度达到最大值。由图3可见,事故后86 h,压力容器下部出现最高温度(327 ℃),较正常运行温度高出近50%,且分布不均匀,最大温差接近300 ℃。

图3 事故后86 h工况下反应堆压力容器壁面温度分布Fig.3 Wall temperature distribution of reactor pressure vessel at 86 h after accident

3 数值模拟及其验证

3.1 数值方法

根据HTR-PM实际结构进行RCCS三维全比例建模,水冷壁底部、顶部及压力容器顶部(壁面竖直段)标高分别为5.3、19.4与22.0 m,反应堆舱室混凝土壁厚、外径与总高分别为1.6、6.0与23.8 m。HTR-PM RCCS几何模型示于图4。

图4 HTR-PM RCCS几何模型Fig.4 Geometrical model of HTR-PM RCCS

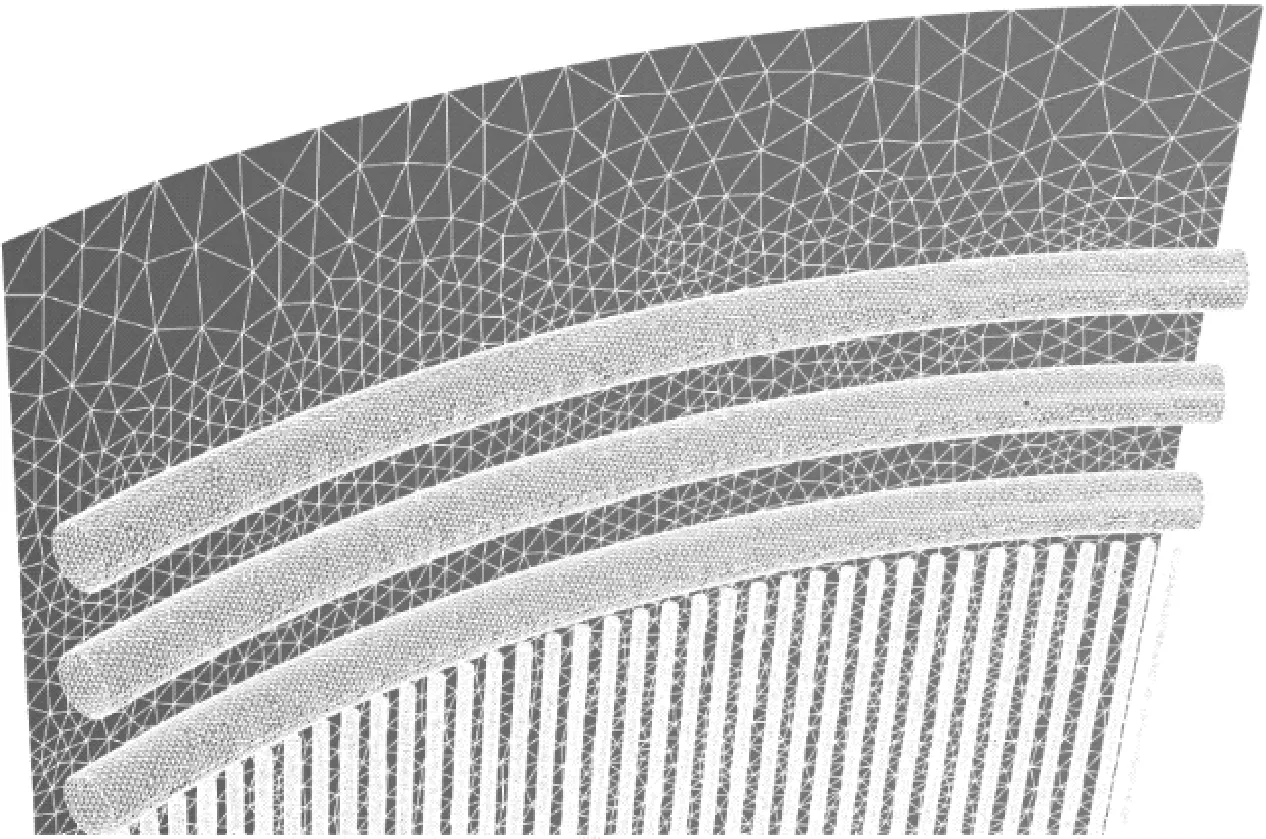

HTR-PM RCCS几何尺寸巨大且呈轴对称分布,仅对其中局部1/8模型(45°切角)采用网格一体化设置自动生成四面体非结构网格,水冷壁附近进行局部网格加密,网格总数为1 500万;反应堆舱室与压力容器间设置为流体域(空气),反应堆舱室(混凝土)、水冷壁及支撑结构(不锈钢)均设置为固体域;流体域在重力作用下进行计算,选用Realizablek-ε湍流模型配合标准壁面函数;辐射传热的模拟选用Discrete Ordinates模型,壁面间相互辐射传热的材料发射率(黑度系数)取为0.9;空气视为理想气体,比定压热容、导热系数与黏度分别随温度变化;数值模型两侧采用对称边界条件,与流体接触的所有固体壁面均为无滑移壁面;正常运行与事故后86 h随标高变化的反应堆压力容器壁面温度分布(如图2、3所示)均由Profile文件写入;水冷管内壁面、进出水环管内壁面及反应堆舱室外壁面均设置为对流换热边界条件,对流换热系数(HTC)分别为1 225、1 225与10 W/(m2·K),反应堆舱室外环境温度取为40 ℃;水冷管内冷却水温度沿流动方向逐渐升高,且受堆芯功率水平、大气环境温度等因素影响,出于合理简化,水冷管内与进出水环管内均取为冷却水平均温度,结合工程实际,该平均温度范围为10~100 ℃;反应堆舱室内与水冷壁为空气自然对流。局部网格分布示于图5。

图5 局部网格分布Fig.5 Local mesh distribution

控制方程包括三维雷诺时均N-S方程与能量方程,使用Fluent进行求解,压力与速度利用SIMPLEC算法解耦,对流项采用二阶迎风格式离散[23-24];残差收敛标准为1×10-9,以总热流密度为指标监控反应堆压力容器壁面与水冷壁、进出水环管及反应堆舱室间的热量平衡。

3.2 数值模拟的验证

由表1可见,实验测量HTR-PM中3列RCCS正常运行时的排热功率之和为827.7 kW,而数值模拟所得总排热功率为934.6 kW,较测量结果偏大12.91%。实验测量与数值模拟结果吻合较好,表明本文所采用的数值方法可靠,能准确预测HTR-PM RCCS的排热功率,因此可推广至事故工况下的计算分析。

4 排热功率分析

根据HTR-PM设计需求,每个反应堆所配备的3列RCCS中有任意2列正常工作即可实现任何工况下反应堆舱室热量的有效载出,且混凝土温度需确保低于175 ℃。分别针对正常运行与事故后86 h两类工况分析HTR-PM RCCS的排热功率。由于3列RCCS的水冷壁换热面积相同,所选取的RCCS具体序列对排热功率数值结果不产生影响,故两类工况中分别针对仅选取1#RCCS(简称3取1)、选取1#、2#RCCS(简称3取2)以及选取全部3列RCCS(简称3取3)开展排热功率计算分析。

4.1 正常运行工况

正常运行工况下,HTR-PM RCCS排热功率数值结果列于表2,其中参照表1水温测量结果,水冷管内冷却水平均温度取为25 ℃。

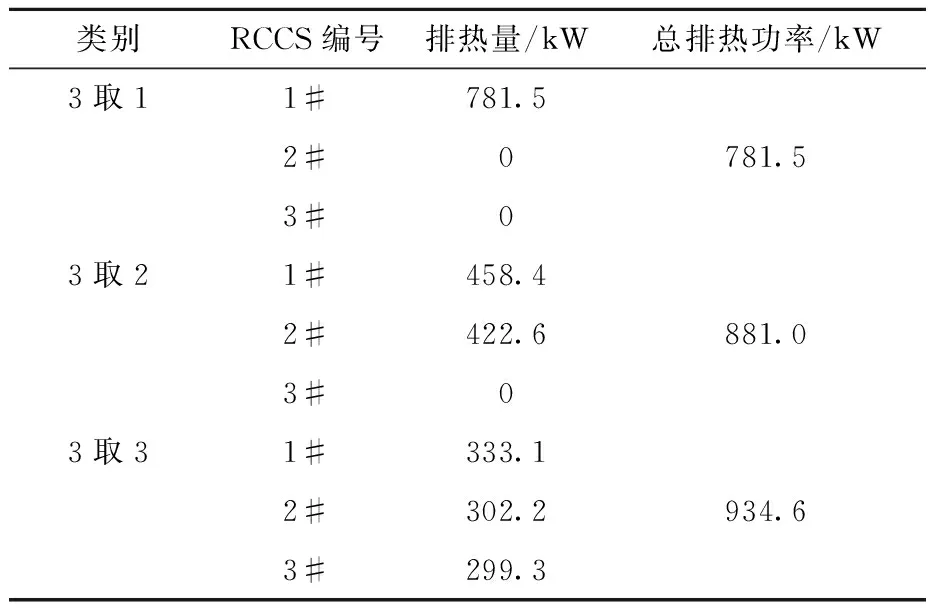

表2 正常运行工况下HTR-PM RCCS排热功率数值结果Table 2 Numerical result of HTR-PM RCCS heat removal power in normal operation

由表2可见,正常运行时,排热功率随投入工作的RCCS列数增加而逐渐增大,以3取1为基准,3取2与3取3对应排热功率分别增大12.74%与19.59%。HTR-PM即使仅投入1列RCCS,排热功率仍大于500 kW。

4.2 事故后86 h工况

事故后86 h工况下,HTR-PM RCCS排热功率数值结果列于表3,其中水冷管内冷却水平均温度取为30 ℃,与THERMIX程序中水冷壁整体取70 ℃恒定温度基本相当。

由表3可见,事故工况时,投入工作的RCCS列数对于排热功率的影响相对较小,以3取1为基准,3取2与3取3对应排热功率分别增大10.01%与14.92%。HTR-PM若仅投入1列RCCS,排热功率不足以载出反应堆舱室最大热量;若投入2列或3列RCCS,排热功率约为1 200 kW。

事故工况下,随着余热的释放,堆芯温度逐渐升高,通过导热、辐射及自然对流向石墨反射层、碳砖及反应堆压力容器传热,导致压力容器外壁面温度较正常运行显著升高,由RCCS载出的舱室热量也随之大幅增大。

综合而言,正常运行时任意投入1列RCCS仍具备充足的排热能力以冷却和保护反应堆舱室,而在事故工况下,应至少投入2列RCCS才可载出反应堆舱室最大热量,RCCS设计方案满足HTR-PM反应堆舱室热量载出需求。

4.3 反应堆舱室温度分布

基于4.1与4.2节RCCS排热功率数值结果,正常运行与事故后86 h工况下HTR-PM反应堆舱室温度分布列于表4,其中反应堆舱室最高温度出现在其内壁面处,以该内壁面平均温度表征混凝土温度。

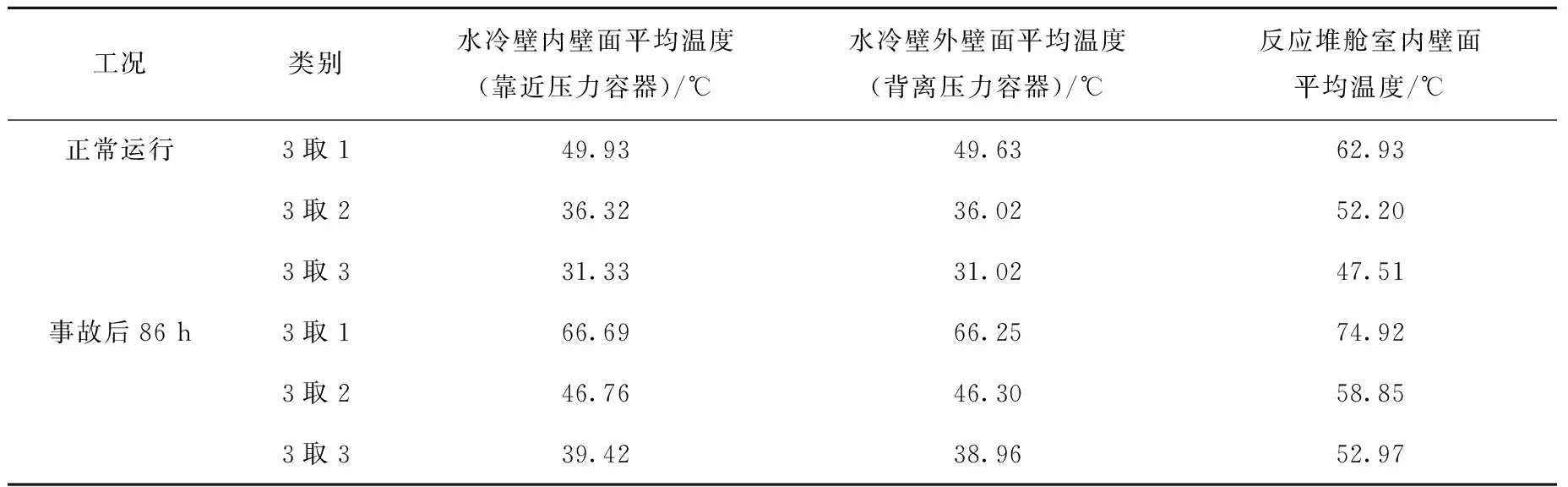

表4 HTR-PM反应堆舱室温度分布Table 4 Temperature distribution of HTR-PM reactor cavity

由表4可见,两类工况中,水冷壁两侧温差低于0.5 ℃;反应堆舱室内壁面平均温度(混凝土温度)低于设计限值,且较水冷壁高出10 ℃以上;随着排热功率增大(即投入工作的RCCS列数增加),水冷壁与反应堆舱室内壁面温度均显著降低,且二者温差呈增大趋势,说明基于非能动设计理念的RCCS是实现反应堆舱室长期有效冷却的有力措施。

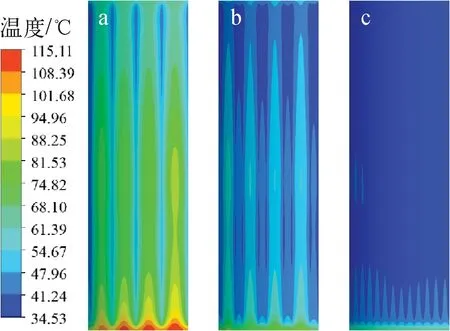

在反应堆舱室内的各受热面中,水冷壁温度分布会影响水冷管冷却效果,进而影响RCCS排热功率,此外较大的温度不均匀性会导致水冷壁出现较大的热应力。以事故后86 h工况为例,水冷壁内壁面温度场示于图6。

a——3取1;b——3取2;c——3取3图6 事故后86 h工况下RCCS水冷壁内壁面温度场Fig.6 Inner-wall temperature field of RCCS water-cooling wall at 86 h after accident

由图6可见:事故后86 h工况下,水冷壁内壁面最高温度不超过116 ℃;3取1与3取2时,水冷壁内壁面温度呈对称性间隔分布,投入工作的水冷管所在位置对应温度较低,间隔区域温度较高;水冷壁内壁面底部温度高于顶部,主要是由于水冷壁底部接近温度较高的堆芯中间部分;由于部分水冷管未投入工作,使得横向(水平方向)温度不均匀性增大,3取1与3取2时,横向最大温差分别约为68 ℃与33 ℃;若3列RCCS全部投入工作,则水冷壁温度场基本保持均匀,可抑制由于温度不均匀分布所引起的热应力作用,有助于缓解金属材料热疲劳。总体而言,增加RCCS列数可改善水冷壁温度分布均匀性,有助于系统可靠、安全运行。

4.4 水冷管内冷却水平均温度对HTR-PM RCCS排热功率的影响评估

针对3取2评估事故后86 h工况下水冷管内冷却水温度对HTR-PM RCCS排热功率的影响,结果示于图7。图7显示:排热功率与反应堆舱室内壁面平均温度随水冷管内冷却水平均温度增大分别呈线性减小与增大趋势;当冷却水达到最高温度100 ℃,2列RCCS排热功率下降到最小值906.2 kW;混凝土最高温度约104 ℃,低于设计限值。RCCS具备充足的排热能力,在10~100 ℃冷却水平均温度范围内均可有效载出HTR-PM反应堆舱室热量。

图7 事故后86 h工况下冷却水平均温度对HTR-PM RCCS排热功率的影响Fig.7 Effect of cooling water average temperature on HTR-PM RCCS heat removal power at 86 h after accident

5 结论

本文依托HTR-PM热态调试阶段测量所得反应堆压力容器壁面温度分布,针对RCCS开展了全比例三维辐射传热及对流换热模拟,验证数值方法的准确性,并分别就正常运行与事故工况分析RCCS排热功率与反应堆舱室温度分布,主要结论如下。

1) Realizablek-ε湍流模型与Discrete Ordinates辐射传热模型可准确预测HTR-PM RCCS的排热功率,数值结果与测量结果相对误差在10%左右。

2) RCCS满足HTR-PM反应堆舱室热量载出需求,正常运行与事故工况下均具备充足的排热能力以实现对反应堆舱室与压力容器的有效冷却与保护。

3) 冷却水温度会影响RCCS排热功率,事故后86 h工况下,当冷却水平均温度从10 ℃增加至100 ℃,RCCS排热功率下降约380 kW,混凝土温度低于设计限值。