硝酸铵装置废水处理与回收利用综合技改小结

2023-02-18秦斌

秦 斌

(陕西兴化集团有限责任公司,陕西 兴平 713100)

0 引 言

陕西兴化集团有限责任公司(简称陕西兴化)目前在运硝酸铵装置共3套,分别为2000年投产的Ⅱ期硝酸铵装置(产能180 kt/a)、2010年投产的Ⅲ期硝酸铵装置(产能200 kt/a,可生产液体硝酸铵产品)以及2013年投产的Ⅰ期迁改硝酸铵装置(原Ⅰ期硝酸铵装置停运,改为了液体硝酸铵生产线,产能150 kt/a)。硝酸铵装置生产过程中会产生工艺废水,原料稀硝酸中所含的水是硝酸铵生产过程中工艺废水产生的主要源头,大量工艺废水的处理与回收,既是一项重要的环保问题,又是一个节能降耗的问题,如何处理与回收这些工艺废水是硝酸铵生产企业面临的挑战。目前,陕西兴化在运氨氮治理装置,借鉴海水淡化技术、应用电渗析水处理技术对工艺废水进行处理与回收,整体运行状况良好,电渗析单元产生的浓水返回硝酸铵装置一段蒸发系统对其中所含的NH4NO3进行回收,电渗析单元产生的合格水全部返回硝酸装置或循环水系统,从而实现硝酸铵装置的废水零排放。然而,由于液体硝酸铵产品的浓度要求,在电渗析单元产生的浓水量激增但又不能加大硝酸铵装置一段蒸发系统返料量的情况下,系统水平衡很难维持,氨氮治理装置运行压力很大,加之Ⅱ期硝酸铵装置外送表冷液缺少在线监测设施,工艺上的异常波动无法得到及时反馈,对电渗析单元的运行造成不利影响;此外,Ⅰ期迁改硝酸铵装置、Ⅲ期硝酸铵装置洗塔水泵检修频繁,导致运维成本上升的同时也对装置的正常运行造成影响。因此,如何使产品质量与安全环保做到协调统一,如何保障设备的安全、稳定、长周期、低成本运行,成为陕西兴化硝酸铵装置综合技改的核心任务或需重点解决的问题。

1 技改前硝酸铵装置的运行情况

早在2010年陕西兴化就完成了硝酸铵装置废水处理系统的技改,采用常压中和工艺替代原蒸发脱氨工艺,不仅节省了废水脱氨所需的蒸汽,而且避免了脱氨后因气氨流量不稳定对气氨系统产生的不良影响。但常压中和工艺应用后,使原工艺冷凝液中的游离氨生成了NH4NO3,随着工艺冷凝液中NH4NO3含量的上升,电渗析膜堆负荷增大,电渗析单元运行不稳定,膜堆损耗增加而造成废水处理成本大幅上升;另外,随着电渗析单元负荷的增大,电渗析单元产生的浓水量也相应增加,导致陕西兴化硝酸铵装置(2010年时只有Ⅱ期硝酸铵装置和Ⅲ期硝酸铵装置在运)蒸发系统的负荷增大。

2011年Ⅲ期硝酸铵装置完成工艺蒸汽(即中和反应热)回收利用技改,使用经过洗涤处理后的中和工艺蒸汽替代新鲜蒸汽作为一段蒸发系统(采用降膜蒸发)的热源,在国内首次实现了硝酸铵装置中和反应热的回收利用,硝酸铵装置蒸汽耗量大幅降低。然而,Ⅲ期硝酸铵装置中和反应热回收利用后,其弊端也逐渐显现:受限于工艺蒸汽自身的压力和温度,单纯使用工艺蒸汽作为一段蒸发系统热源,经一段蒸发后的硝酸铵溶液浓度由96%降至93%左右;同样,受限于工艺蒸汽的压力和温度,返回一段蒸发器的浓水量也受到限制——采用新鲜蒸汽作为热源时返回一段蒸发的浓水量可达8~12 t/h左右,而采用工艺蒸汽作为热源时返回一段蒸发的浓水量降至4~8 t/h,而硝酸铵生产系统的水平衡又要求必须进一步增大返回一段蒸发系统的浓水量,这就导致蒸发系统的负荷进一步增大,经一段蒸发后的硝酸铵溶液浓度进一步降至91%左右。

近两年来随着陕西兴化液体硝酸铵用户的大量开发,按照下游用户的需求,液体硝酸铵生产中严格控制一段蒸发后硝酸铵溶液浓度、温度与pH并经分析化验浓度接近93%后即可作为产品直接销售,为保证液体硝酸铵产品的浓度指标合格,一段蒸发系统的工艺参数必须进行相应调整:Ⅲ期硝酸铵装置一段蒸发采用压力0.25~0.34 MPa、温度约140 ℃的工艺蒸汽作为热源,相较于一段蒸发采用压力0.7 MPa、温度168 ℃的饱和新鲜蒸汽作为热源,生产吨硝酸铵的蒸汽耗量是下降的,但受限于工艺蒸汽的压力和温度较低,一段蒸发器蒸发效率降低,电渗析单元返回系统的浓水量受限,为了保证液体硝酸铵产品的浓度达标,生产中不得不向一段蒸发系统补充一部分新鲜蒸汽,因工艺蒸汽冷凝液全部返回中和罐进行预处理,导致中和罐水量快速上涨,曾试图通过提高一段蒸发真空度来减少向一段蒸发补充的新鲜蒸汽量,但一段蒸发高真空度又会造成水封槽液位大幅波动。简言之,一段蒸发系统无论是减少补充新鲜蒸汽量,还是减少返回一段蒸发的浓水量,都会打破原有的水平衡,加大电渗析单元的运行难度。

Ⅱ期硝酸铵装置送中和罐预处理的表冷液未实现有效监测,无论是界外原料供应还是装置自身问题引起的工艺波动,都会在一定时间段内造成送中和罐预处理废水中的游离氨、游离酸、NH4NO3含量不稳定,此表冷液送往电渗析单元,使得电渗析单元入口原液电导率上升,膜堆运行电耗增加且高负荷下膜堆极板和阴/阳膜加速老化,进而导致水处理成本增高。

硝酸铵装置长时间运行后造粒塔内壁及篦子板上会产生硝酸铵结晶,需定期对造粒塔进行清塔作业,原始设计洗塔水泵就是装置停车清塔时使用的。Ⅲ期硝酸铵装置和Ⅰ期迁改硝酸铵装置洗塔水泵均采用45 kW离心泵,实际生产中,洗塔水泵不仅在装置停车清塔时使用,还在日常生产水的回收中被当作返水泵使用,洗塔水泵的频繁开停造成其机械密封和水箱故障率高,不仅维修频率高,而且对装置稳定运行造成影响。

2 技改方案

针对3套硝酸铵装置生产中存在的上述问题,陕西兴化通过前期多次组织技术讨论和可行性分析,最终决定通过自主技改来解决硝酸铵装置废水处理与回收利用中的问题。

2.1 电渗析浓水提浓技改方案

要解决陕西兴化硝酸铵装置废水处理与回收利用中的问题,首先必须考虑如何提高氨氮治理装置电渗析浓水的浓度,以减小蒸发系统的负荷。经过多次技术讨论,确定电渗析浓水提浓技改方案的原则有二:一是技改充分利用停用装置内的闲置设备,以达到节约设备投资的目的;二是加热热源使用装置生产过程产生的富余蒸汽,以达到节约蒸汽的目。

利用停用的老Ⅰ期硝酸铵装置的溶液蒸发器、分离器、表冷器对氨氮治理装置电渗析浓水进行蒸发提浓:氨氮治理装置送来的浓度4%的电渗析浓水进入浓水蒸发器,以Ⅱ期硝酸铵装置的低压闪蒸气作为热源对其进行蒸发提浓,提浓后的浓水返回Ⅱ期硝酸铵装置的干燥洗涤器槽(F402)予以回收,蒸发提浓过程中产生的水蒸气经表冷器冷凝后去往位于厂区中央的循环水系统(简称中环水)作为补水。技改后氨氮治理装置电渗析浓水提浓工艺流程简图见图1。

图1 技改后电渗析浓水提浓工艺流程简图

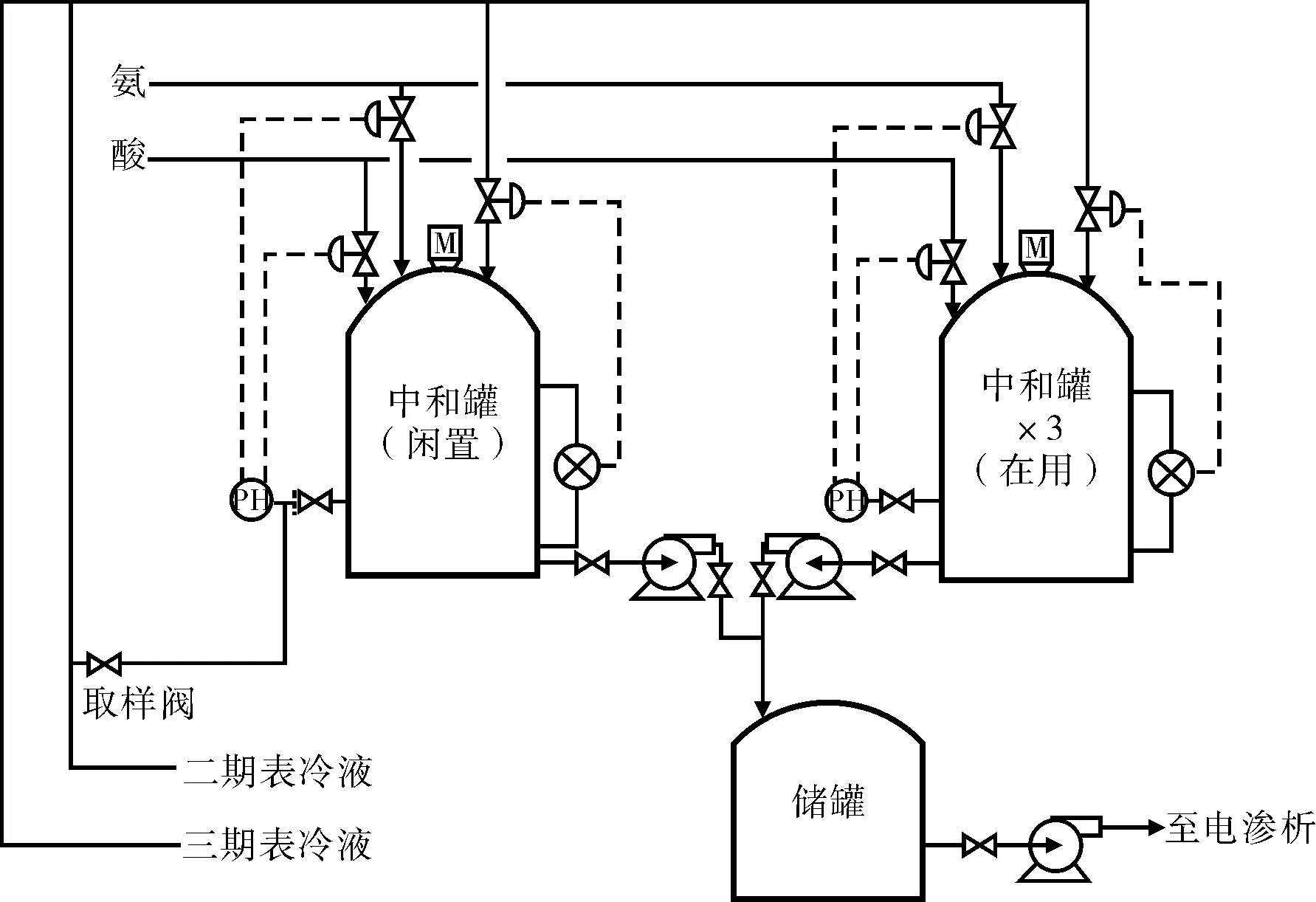

2.2 表冷液pH在线监测技改方案

氨氮治理装置电渗析浓水提浓技改实施后,随着电渗析浓水浓度的提高,系统运行进入良性循环,Ⅱ期硝酸铵装置中和罐进水量大幅减少,因此就有了闲置中和罐,技改前Ⅱ期硝酸铵装置送中和罐预处理的表冷液未实现有效监测,把闲置中和罐的pH计利用起来,每台中和罐就都可实现进水pH在线监测——在Ⅱ期硝酸铵装置表冷液主管线取样阀处添加1条管线,接入闲置中和罐pH计的入口处,通过取样阀调节采样量,其pH测量结果及变化趋势即可在DCS界面上实时显示与查询。当Ⅱ期硝酸铵装置表冷液的pH有了实时数据后,通过进中和罐表冷液pH与Ⅱ期硝酸铵装置表冷液pH的比对,即可大致判断出Ⅲ期硝酸铵装置、Ⅰ期迁改硝酸铵装置表冷液的pH,对3套硝酸铵装置的工艺调节均能起到及时的参考与指导作用,使工艺调整更加及时、准确。技改后表冷液pH在线监测示意图见图2。

图2 技改后表冷液pH在线监测示意图

2.3 洗塔水循环过滤系统技改方案

Ⅰ期迁改硝酸铵装置和Ⅲ期硝酸铵装置洗塔水池(收集清塔水用)旁分别新增7.5 kW和5.5 kW洗塔水泵替代原45 kW大泵,大泵只在停车清理塔壁和塔顶风道时开启,正常生产中只开启小泵,小泵出口清塔水一路返回系统回收,另一路并入原45 kW大泵出口阀之后实现(造粒)塔下循环,在清理塔下掉落的硝酸铵结疤的同时通过过滤槽流回洗塔水池;过滤槽中增设45目不锈钢滤网,岗位人员巡检时定时清理截留的杂质。随着持续的循环过滤,洗塔水中的杂质会持续减少,使生产不断朝良性方向发展。技改后洗塔水循环过滤系统流程简图见图3。

图3 技改后洗塔水循环过滤系统流程简图

3 技改效果

3.1 电渗析浓水提浓技改效果

2019年1月完成电渗析浓水提浓技改后,电渗析浓水经进一步蒸发提浓后,浓水浓度由4%增至7%、流量由10 t/h减至5~6 t/h,有效减少了返回生产系统的浓水量,降低了电渗析单元的处理负荷,延长了电渗析膜堆的使用寿命,通过建立新的水平衡维护了硝酸铵装置的平稳运行。2019—2021年电渗析浓水提浓装置投用时长统计见表1(说明:生产装置都有检维修期,检维修期电渗析浓水提浓装置会存在停用时段,故投用时长会存在不均匀的情况)。

表1 2019—2021年电渗析浓水提浓装置投用时长 h

3.2 表冷液pH在线监测技改效果

表冷液pH在线监测技改于2022年4月实施,并于2022年4月21日投入使用,表冷液pH在线监测技改前后电渗析单元主要运行数据的对比见表2。可以看出:利用闲置中和罐的pH计实现对Ⅱ期硝酸铵装置表冷液的实时在线监测后,送往电渗析单元原液的电导率明显降低,经电渗析单元处理后的合格水电导率下降明显;电渗析膜堆整体运行电流显著下降。

表2 技改前后电渗析单元主要运行数据的对比

据统计,表冷液pH在线监测技改前(2022年3月)电渗析单元月耗电量为147 600 kW·h、当月硝酸铵产量为36 892.43 t、吨硝酸铵耗电量为4.00 kW·h;表冷液pH在线监测技改后(2022年5月)电渗析单元月耗电量为133 200 kW·h、当月硝酸铵产量为39 830.85 t、吨硝酸铵耗电量为3.34 kW·h,节电效果明显。另外,表冷液pH在线监测技改后,浓水与合格水的pH更加稳定可控。

3.3 洗塔水循环过滤系统技改效果

技改前洗塔水循环过滤系统水泵水箱损坏频次2~3次/周、机械密封损坏频次2次/月,技改后水泵水箱损坏频次1次/2月、机械密封损坏频次1次/4月,设备故障率和维修成本明显降低,回收水循环效率得以提升;随着洗塔水的持续循环过滤,洗塔水中的杂质持续减少,生产系统的运行状况不断朝着良性方向发展,有效提升了硝酸铵装置运行的安全性及稳定性。

4 技改效益

4.1 电渗析浓水提浓技改效益

(1)电渗析浓水提浓装置投运后,仅Ⅱ期硝酸铵装置即可接收3套硝酸铵装置的全部电渗析浓水,Ⅲ期硝酸铵装置和Ⅰ期迁改硝酸铵装置正常生产中可以不再接收电渗析浓水,不仅充分释放了这2套硝酸铵装置一段蒸发系统的负荷潜能,而且无论是通过Ⅲ期硝酸铵装置造粒塔生产工业固体硝酸铵,还是直接通过一段蒸发系统生产液体硝酸铵产品,固体硝酸铵成品的水分或液体硝酸铵的浓度均能得到保证,产品质量的提高必然带来一定的经济效益。

(2)电渗析浓水提浓装置投运前,因低压闪蒸气过剩,多余的高压、中压蒸汽冷凝液不得不从闪蒸罐直接排放,造成资源浪费;电渗析浓水提浓装置投运后,低压闪蒸气全部得以回收利用,返回一段蒸发系统浓水总量减少4~5 t/h,减轻了一段蒸发的负荷,按蒸发系统节约4 t/h新鲜蒸汽、蒸汽平均成本130元/t计,2019年电渗析浓水提浓装置运行7 036 h折合年节约蒸汽费用7036×4×130÷10000=365.87万元,2020年电渗析浓水提浓装置运行5 048 h折合年节约蒸汽费用5048×4×130÷10000=262.50万元,2021年电渗析浓水提浓装置运行6 853 h折合年节约蒸汽费用6853×4×130÷10000=356.36万元。

(3)电渗析浓水提浓装置投运后,浓水量减少、浓水浓度提高,Ⅱ期硝酸铵装置在回收了全部电渗析浓水的基础上,还能额外多回收2~3 t/h的洗涤液,这部分洗涤液作为处理塔(F203)补水,可使F203补水量由技改前的约2 t/h增至技改后的4~5 t/h,不但直接减少了送往氨氮治理装置的的表冷液总量,而且由于加大了洗涤液的置换,使得表冷液中的氨氮含量显著降低,从而降低了电渗析单元的处理负荷,延长了电渗析膜堆的使用寿命,仅2020年电渗析膜堆计划资金就减少了80万元。

4.2 表冷液pH在线监测技改效益

(1)有了对硝酸铵装置表冷液的实时监测,工艺调整更加及时、准确,电渗析单元运行工况明显优化,运行成本降低,吨硝酸铵可节约用电约0.7 kW·h,按3套硝酸铵装置合计设计产能530 kt/a、电价0.5元/(kW·h)计,每年可节约电费530000×0.7×0.5÷10000=18.55万元。

(2)通过在中和罐设置在线pH计实时监测表冷液,电渗析单元运行更加稳定可控,电渗析单元产生的合格水和提浓过程中产生的冷凝液氨氮含量均可控制在30 mg/L以下,其pH均可控制在中性附近并保持稳定,不再出现pH的大幅波动,从而可使电渗析单元产生的合格水和提浓过程中产生的冷凝液全部送往硝酸吸收塔或循环水池回收利用,实现硝酸铵装置废水零排放。

(3)对硝酸铵装置表冷液pH的实时监控反过来促进了前工序的工艺调节,尤其是对中和工序氨酸比及处理塔加酸量的调整有了直观的指导意义,有效保证了硝酸铵产品质量的稳定,确保了硝酸铵装置的长周期、安全、稳定运行。

4.3 洗塔水循环过滤系统技改效益

(1)随着洗塔水的持续循环过滤,系统杂质大幅减少,不仅减少了造粒喷头清洗的频次,有利于系统的长周期、稳定运行,而且硝酸铵颗粒的性状也有所提高,同时还提升了硝酸铵溶液系统的安全性。

(2)技改前洗塔水循环过滤系统采用的是扬程为100 m的大泵,考虑的是生产系统的最高负荷和需求,即停车后清理塔壁和塔顶风道所用,而实际生产中系统水回收是一个连续的过程,据现场设备的实际标高,洗塔水泵根本不需要如此高的扬程,不但工作效率极低,还导致机封及水箱频繁维修,并对生产系统的平稳运行造成影响;洗塔水循环过滤系统改用小泵后,设备故障率显著降低,有效降低了设备维修成本,且节电效果明显——按年运行300 d、电价0.5元/(kW·h)计,年可节约电费(45+45-5.5-7.5)×24×300×0.5÷10000=27.72万元。

5 结束语

本次陕西兴化硝酸铵装置废水处理与回收利用综合技改是在安全环保、节能低碳的新形势和产品质量的新要求下,对前期常压中和法工艺废水处理以及工艺蒸汽回收利用这两项技改的补充与完善,在保证装置负荷和产品质量的前提下,解决了硝酸铵装置废水的平衡问题,实现了硝酸铵废水的100%回收利用,且技改项目具体实施过程中本着利旧的原则——电渗析浓水提浓采用的设备是长期闲置的设备,热源采用的是Ⅱ期硝酸铵装置放空的低压闪蒸气;本综合技改项目以电渗析浓水提浓改造工程为主体,完成后,2019—2021累计节约蒸汽费用约984.73万元,进一步实现了企业的绿色节能低碳发展,真正做到了低投入、高回报。另外,通过技术改造,硝酸铵装置建立了新的水平衡,其生产工艺得到进一步优化,进一步巩固了陕西兴化硝酸铵装置废水零排放这一环保成果。