地铁永磁牵引电机冷却风扇性能与气动噪声研究*

2023-02-18罗英露

李 奎, 罗英露, 彭 俊

(中车株洲所电气技术与材料工程研究院,湖南 株洲 412001)

0 引 言

随着国家“双碳”战略目标的实施,永磁同步电机因其高效节能的特点在轨道交通领域获得了广泛的应用[1-2]。为防止铁屑等异物侵入电机,破坏永磁体,地铁永磁牵引电机普遍采用全封闭结构,具有转矩密度高、转速低、铜耗大、铁耗相对较小和损耗主要集中在定子上的特点,其普遍采用自带同轴风扇和外气道的自扇冷却形式。

自扇风冷型永磁牵引电机的结构如图1所示。离心风扇与电机转子设置为同轴,由电机转子带动其旋转。随着风扇的旋转,外部空气依次经过电机进风孔板、叶片区域、定子通风道,由通风道出口排出。已知电机的散热过程与气动噪声的产生和辐射过程相伴而生,优秀的设计应在电机冷却和气动噪声控制上取得平衡。

图1 自扇风冷型永磁牵引电机结构

国内外针对自扇风冷型永磁牵引电机的风冷性能和气动噪声的研究主要基于数值仿真和试验研究。由于样机价格较贵,数值分析在设计阶段起到非常重要的作用。文献[3]建立了异步牵引电机的3D模型,基于CFX气动噪声计算模块分析风冷结构的气动噪声。文献[4]研究了一种全封闭结构自扇风冷型异步电机,并对电机的温升和噪声进行仿真分析和研究,对采用不等距叶片风扇的降噪效果进行分析。文献[5]基于格子玻尔兹曼方法研究了7种不同结构方案下自扇风冷型异步电机的流动性能和气动噪声,并采用无量纲的评估参数进行量化对比,揭示了叶片数、叶型、切角、通风孔倒角等因素的影响效果。文献[6]对牵引电机气动噪声的流场和声场进行了联合仿真,对气动噪声的分布、产生机理和频谱特征进行分析,并通过试验进行验证。

目前对地铁永磁牵引电机冷却风扇性能和气动噪声平衡设计相关的研究工作还比较少。本文以地铁永磁牵引电机作为研究载体,建立分析模型,对采用两种冷却风扇后的电机冷却流动性能和气动噪声性能进行对比分析,并通过样机试验进行验证。

1 冷却风扇方案

在外径和转速变化不大时,离心风扇流量Q和风压P近似满足相似性原理,具有如下的规律:

(1)

(2)

式中:N1和N2分别为两个相似风扇的转速;D1和D2分别为两个相似风扇的外径。

声压级变化值ΔLp具有如下经验关系[7]:

(3)

由上述原理可知,减小风扇外径,离心风扇的流量、风压均降低。噪声声压级随流量及风压降低而降低,因此在满足散热要求的条件下,外径更小的风扇具有更低的噪声。

其他可以调节流量和气动噪声的主要因素包括叶型、叶片数、叶片夹角、叶片布置等。其中牵引电机因为要正反转,其基本风扇叶型须为径向直叶片,而不能采用其他具有更优异气动性能的叶型,如前掠型叶片。在叶片数小于5时,风量随叶片数的增多而急剧增大;而当叶片数大于5时,风量随叶片数增大的增幅逐渐减小,而噪声随叶片数的增加几乎呈线性增加。扇叶的布置主要指是否采用不对称、不等距扇叶分布,例如采用扇叶不等距布置降低叶片通过的频率噪声。

图2(a)为已用于地铁永磁牵引电机的一款风扇A,图2(b)为缩小风扇外径的另一款风扇B。两款风扇的主要设计参数如表1所示。

图2 两款牵引电机冷却风扇

表1 风扇主要设计参数

2 流动仿真分析

基于NS方程[8],即流体的质量守恒、动量守恒和能量守恒定律,分别对两款风扇流场进行分析。流体计算域分为入口域、旋转域、气道区域和出口域,如图3所示。基于有限容积法对风扇流动性进行稳态流场分析,采用二阶迎风格式对其对流项进行离散,采用SIMPLE算法对所得离散代数方程组进行计算[9]。

地铁永磁牵引电机的额定转速是根据使用城市确定的技术速度、动轮直径、齿轮箱的传动比来确定的。国内城市地铁电机额定转速通常为1 800、1 900、2 000 r/min等。本文所研究的地铁永磁牵引电机额定转速为1 900 r/min,后续分析基于该额定转速展开。

图3 流体计算域

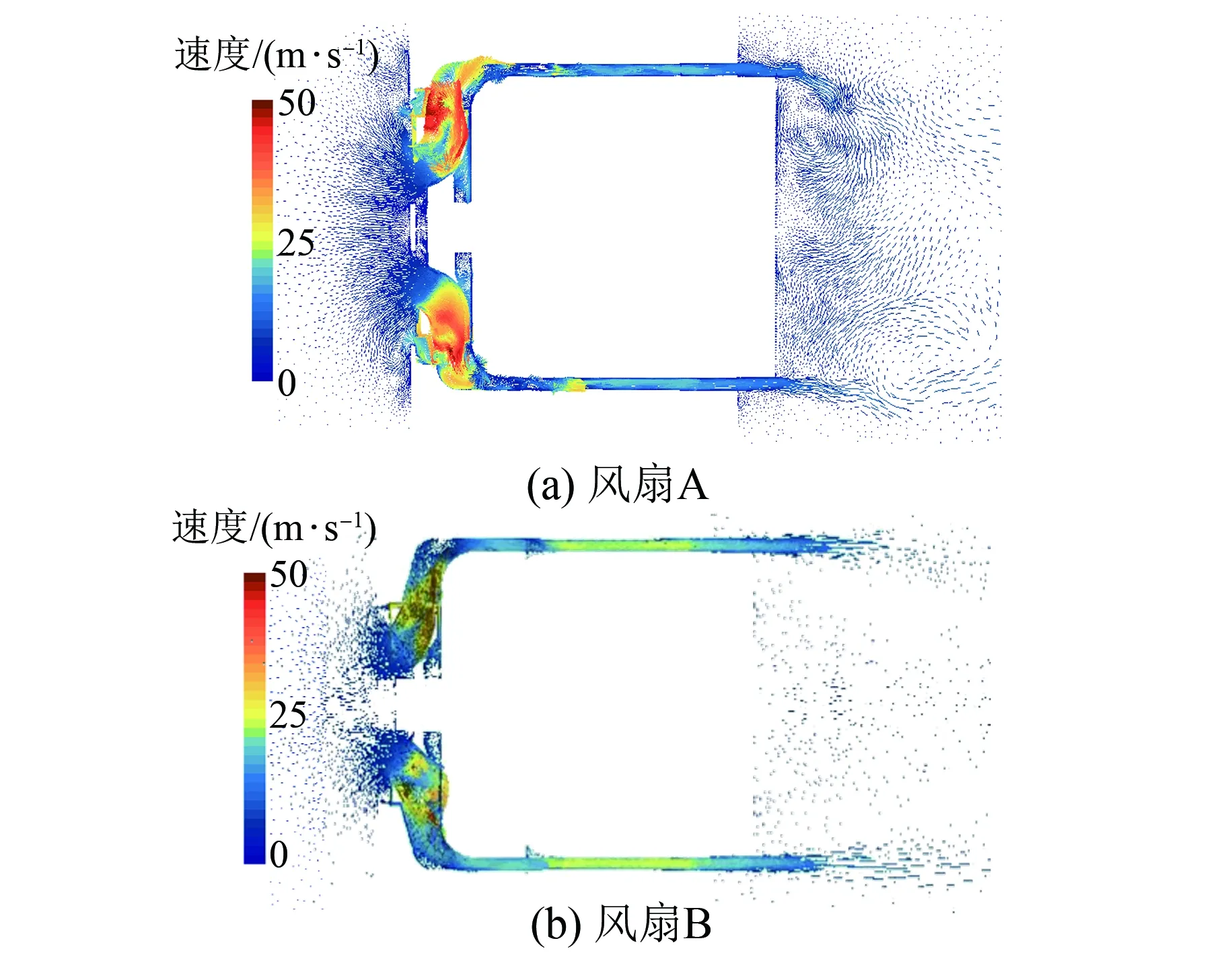

两款风扇计算域内风速场分别如图4(a)和4(b)所示。由内流场速度分布图可知,高风速分布在风扇区域和冷却管道内,这里也是流线紊乱分离最为严重的区域。由于柯恩达效应的影响,在出口域出口流体向壁面方向偏转。

图4 计算域内流线(速度场着色)

计算得到的冷却风质量流量、风扇出口静压、轴功率和风扇动压效率如表2所示。其中风扇全压效率计算公式如下:

(4)

式中:Pv为风扇出口全压;Qv为体积流量;M为风扇扭矩;ω为风扇转速。

表2 风扇性能参数(1 900 r/min)

由计算可知,相同转速下风扇B的全压和流量分别是风扇A的52.6%和71%,以风扇B替代风扇A后,流动性能将下降。

3 冷却性能对比分析

3.1 地铁永磁牵引电机

以一款72槽8极48通风孔190 kW的地铁永磁牵引电机为研究对象,该电机有效铁心长度为250 mm,定子铁心内径为310 mm,外径为480 mm。通过电磁分析得到1 900 r/min时电机的各部分损耗如表3所示。电机损耗作为热源用于电机温度场仿真。

表3 电机各部分损耗

3.2 热仿真建模

根据工程经验,地铁永磁牵引电机转子温度通常略高于定子铁心温度且低于端部绕组温度,因此可以不对转子部分进行细致建模而使用推测温度。

基本假设如下:

(1) 相对于定子损耗,永磁电机转子损耗很小,因此忽略转子涡流损耗和风摩损耗对定子温升的影响;

(2) 将槽内绕组中的导体等效成长方体,将绝缘材料和浸渍材料等效成均质薄层分布在槽内导体外围;

(3) 电机稳定运行时,冷却风流动处于稳定状态,选择定常模型;

(4) 冷却风速远低于声速,因此将冷却流体视为不可压缩流体;

(5) 忽略辐射传热,将机壳与外界环境假设为对流换热,其对流换热系数与电机表面温度、周围流体相关。

机壳与外界环境之间的散热系数指定为机壳温度的函数[10]:

(5)

式中:v为电机表面风速,计算时电机表面风速取值为0;tsur为机壳温度。

转子转动引起的内部流动,加速了端部绕组与机壳之间的换热。 定子端部绕组换热系数按照经验公式计算[11]:

(6)

(7)

(8)

式中:Nut为端部绕组区域努塞尔数;Ret为端部绕组区域雷诺数;r1为定子外半径;r2为定子内半径;r3为转子半径;λair为空气导热系数;νa为空气运动黏度。

将端部空气视为静止域,取较大的导热系数,使空气域接近等温体,采用界面热阻等效对流换热效果,单位面积界面热阻表达式为

(9)

3.3 热仿真结果

外冷却气道进风温度为40 ℃,依据表2和表3分别设置进风质量流量和损耗数据,机壳表面换热系数和端部绕组等效导热热阻按照3.2节公式计算并代入热仿真模型。采用两种风扇后,电机定子温升分布如图5所示。为了便于对比分析,统计电机铁心平均温升、线圈平均温升和线圈最高温度,结果如表4所示。地铁永磁牵引电机设计允许最高温度为200 ℃, 短期运行允许最高温度为220 ℃。因此,采用风扇A温度余量为39 K,采用风扇B温度余量为28 K,采用风扇B后电机温度余量有所降低但仍满足要求。

图5 电机定子温度场分布

表4 电机温升计算结果

4 气动噪声对比分析

4.1 气动噪声仿真建模

声场的本质是非定常的压力脉动,理论上可以通过直接求解非定常的可压缩流场获得声源和噪声在流场中的传播规律。但相对于流体压力场,声场压力是其中占比极小的一部分,一般CFD计算的误差也可能大于声压,而采用直接求解法解决工程噪声问题计算代价极高。

在商业CFD计算软件中通常采用间接方法进行声场求解,即基于Lighthill的声比拟方法或者FW-H方法求解近场和远场噪声。首先使用非稳态的雷诺平均方程,例如DES和LES方程,求解近场流场,将瞬态压力场计算结果作为噪声源,代入波动方程求解声场[12]。声类比方法在1 000 Hz低频段具有较高的精度,在2 000 Hz以上精度较低。

本文采用STARCCM与气动噪声FW-H模型对两款风扇的气动噪声进行对比分析,研究二者的声学性能差异。

4.2 气动噪声仿真结果

从声产生机理来说,电机冷却风道的气动噪声主要由扇叶旋转产生的压力周期波动和湍流中涡的产生、破碎和分离导致。其中前者为偶极子面声源,而后者为四极子体声源。

采用Q准则涡识别方法(Q-Criterion),取值为1×10-7s-1,重点捕捉叶轮附近的涡,得到两款风扇涡云图如图6所示。

图6 Q-Criterion=1×10-7 s-1时的涡云图

从图6中可以看出Q-Criterion=1×10-7s-1时,主要涡脱落区为叶轮进出口、中部管道进出口,以上二者为主要声产生区域。

风扇表面的偶极子面声源声压级分布如图7所示,流体域内涡导致的四极子体声源如图8所示。由于风扇尺寸的缩小,叶轮表面产生的声压级由110 dB(A)降低到104 dB(A);而流道内的涡流声压级由95.9 dB(A)降低到83.8 dB(A)。两款风扇面声源声压级均显著高于体声源,表明扇叶表面的压力波动是主要噪声源。

图7 风扇表面偶极子面声源声压级分布

图8 流体域内四极子体声源声压级分布

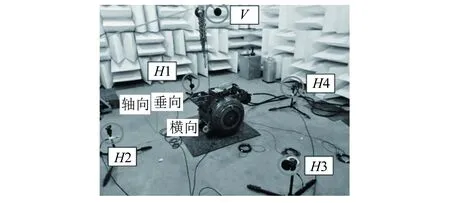

基于GB/T2888—2008 方法设置检测点求取平均声压级。共4个水平监测点H1~H4,1个垂直监测点V,与电机本体相距1 m布置,如图9所示。

图9 声压级监测点

统计5个噪声监测点的平均声压级,并根据下式进行加权平均:

(10)

式中:Lpi为单个测点处的声压级。

两款风扇平均声压级计算结果如表5所示。

表5 监测点声压级计算结 dB(A)

由表5可知,风扇B的气动噪声比风扇A低3.2 dB(A),风扇B平均声压级更低。

5 试验研究

更换同一永磁牵引电机的进风侧端盖和风扇进行对比试验研究。针对电机的温升和噪声指标进行测试。

5.1 电机温升试验

温升试验台如图10所示。在试验电机端部绕组埋置PT100温度传感器测试端部绕组温度,在定子铁心开孔埋置PT100传感器测试铁心温度,通过电阻法测量定子绕组平均温度。

图10 电机温升试验台

其中电阻法测温原理依据如下关系式:

(11)

式中:θ为绕组平均温升;K为常数,对于铜导线有K=234.5;R1为环境温度下绕组电阻;R2为绕组稳态运行后停机半分钟内测出的绕组电阻;t1为环境温度;t2为试验完毕时的电机环境温度。

电机温升如图11所示。环境温度约为36 ℃,将稳态温度减去环境温度得到温升数据,结果如表6所示。与仿真相比,线圈的平均温升不大于5 K。端部测量点的最高温度比仿真计算的值略低,这是由于传感器位置在线圈表面。试验结果表明采用风扇B的绕组温升比采用风扇A高9 K,采用风扇B后电机温度余量有所降低但仍满足要求。

图11 电机稳态温升曲线

5.2 电机噪声试验

基于GB/T2888—2008方法进行气动噪声测量,气动噪声试验在株洲所电机中试基地半消音室进行,测试截止频率为100 Hz,背景噪声为20 dB,电机噪声测试试验台如图12所示。

表6 电机温升试验结果 K

图12 电机噪声测试台

图13为采用两款风扇后,不同转速下的各个监测点的A计权声压级随转速变化的曲线。可以看出噪声水平随转速快速增加。对于采用风扇A的电机,在200~1 000 r/min时,平均噪声在59~72 dB(A)量级;在1 100 ~2 000 r/min时,平均噪声在75~86 dB(A)量级;而对于采用风扇B的电机,在200 ~1 000 r/min时,平均噪声在53~68 dB(A)量级,在1 100 ~2 000 r/min时,平均噪声在74~82 dB(A)量级。在1 000 r/min以下时,噪声随转速增加出现波动,在2 000 r/min以上时,电机侧面监测点H4和监测点H2噪声最高,顶部监测点V和进风口监测点H3噪声相等,出风口监测点H1噪声最小,这与噪声指向性有关。

图13 各个监测点声压级随转速的变化曲线

表7为平均声压级的试验结果,对比表5和表7可知,相比于试验结果,仿真计算结果精度偏低。这是由于CFD软件一般只能达到二阶精度,且为了保证计算的稳定性需添加的人工耗散项和数值计算误差本身,会对近场声源数据造成误差。研究表明,通过STARCCM计算的声场数据在1 000 Hz以下的低频段精度较高,而在高频段精度偏低。但计算结果很好地预测了两款风扇的相对噪声指标,因此可以将其作为方案筛选的依据。

表7 平均声压级试验结果

6 结 语

通过对两款地铁永磁牵引电机自扇风冷的电机风扇及冷却通道进行数值分析和试验研究得到如下结论。

(1) 风扇外径减小23%,风冷流量大约降低28.9%,气道内平均流速由21.6 m/s降低到15.4 m/s,对流换热系数有所降低,相同电机同等功率及转速下,电机温升升高约9 K,但仍在可接受范围内。

(2) 叶轮出口区和冷却风道是涡集中区,风扇外径减小使该区域涡强度减弱,从而降低了气动噪声,本文中风扇外径减小使气动噪声由84.5 dB(A)降低到81.2 dB(A),降低了3.3 dB(A),具有明显的降噪效果。

(3) 通过优化电机的冷却效果降低了通风流量。采用更小尺寸的风扇是降低电机气动噪声的有效手段。