航空航天难加工材料切削加工过程模拟与智能控制综述*

2023-02-18丁文锋傅玉灿徐九华赵正彩陈清良

赵 彪,王 欣,陈 涛,丁文锋,傅玉灿,徐九华,赵正彩,陈清良

(1.南京航空航天大学,南京 210016;2.航空工业成都飞机工业(集团)有限责任公司,成都 610092)

随着航空航天领域高端装备及关键构件对功重比、可靠性、使用寿命等方面的要求不断提升,对相关高性能难加工材料,如钛合金、镍基高温合金、高强度钢等的加工质量、效率和成本等也提出了更高的要求。这些材料的加工过程普遍存在颤振、刀具崩刃、加工表面烧伤、加工质量不稳定以及效率低等一系列问题,给加工制造带来了极大挑战。切削加工是航空航天难加工材料及关键构件加工制造的主要方法,其技术水平对零件制造质量有重要影响。切削力、切削温度、刀具寿命、加工表面质量是切削加工研究的主要对象,如何准确预测与控制这些加工过程量一直是切削加工领域的重点和难点问题,也是实现难加工材料高品质、高效率和低成本加工的前提条件[1–2]。

随着计算机技术的快速发展,智能控制技术在切削加工中的应用也愈加广泛。有限元仿真技术功能强大,可利用数学近似的方法对真实切削过程进行模拟,实现加工过程量(如切削力、切削温度、刀具磨损和表面完整性)的预测,在提高材料加工质量、加工效率和降低工业成本等方面的应用有着广阔的前景[3–4]。切削加工过程的智能控制主要包括刀具、工件以及机床的状态监测,信息采集与分析,采用算法和智能技术对加工状态进行判断,通过控制模块对加工参数等进行实时调整以及采取增加刀具刚度进行夹具位置补偿等内容[5–8]。

近年来,国内外学者对航空航天难加工材料切削加工过程开展了大量的有限元仿真及智能控制研究,围绕材料切削过程中切削力、切削温度、刀具磨损以及加工表面完整性进行了预测和控制,如图1所示[9–19]。切削力主要受工件材料、加工参数、刀具种类及几何结构参数等的影响,是影响加工过程的主要因素之一。切削温度也是加工过程的一个重要过程量,为了降低切削区域的温度,不同隔热涂层的刀具以及冷却方法应运而生。在刀具磨损方面,开发了多种刀具预测模型以对刀具磨损进行预测和控制。同时,为了提高加工表面完整性,围绕表面粗糙度、白层、显微组织、残余应力等开展了大量研究,针对不同工况提出了一些预测方法。对于切削加工过程智能控制,各过程参量的监测是对切削过程进行有效调控的基础,其中涉及传感器技术、刀具状态监测结构设计和信号采集及提取技术,而针对切削力、切削温度、刀具磨损以及加工表面完整性的控制则需要依赖于刀具内部或外置的调控系统以及调控算法。随着大数据、人工智能和互联网的发展,针对切削过程的控制将变得更加准确、稳定和实时。

图1 切削加工过程模拟与智能控制技术研究Fig.1 Research on cutting process simulation and intelligent control

1 切削加工过程模拟

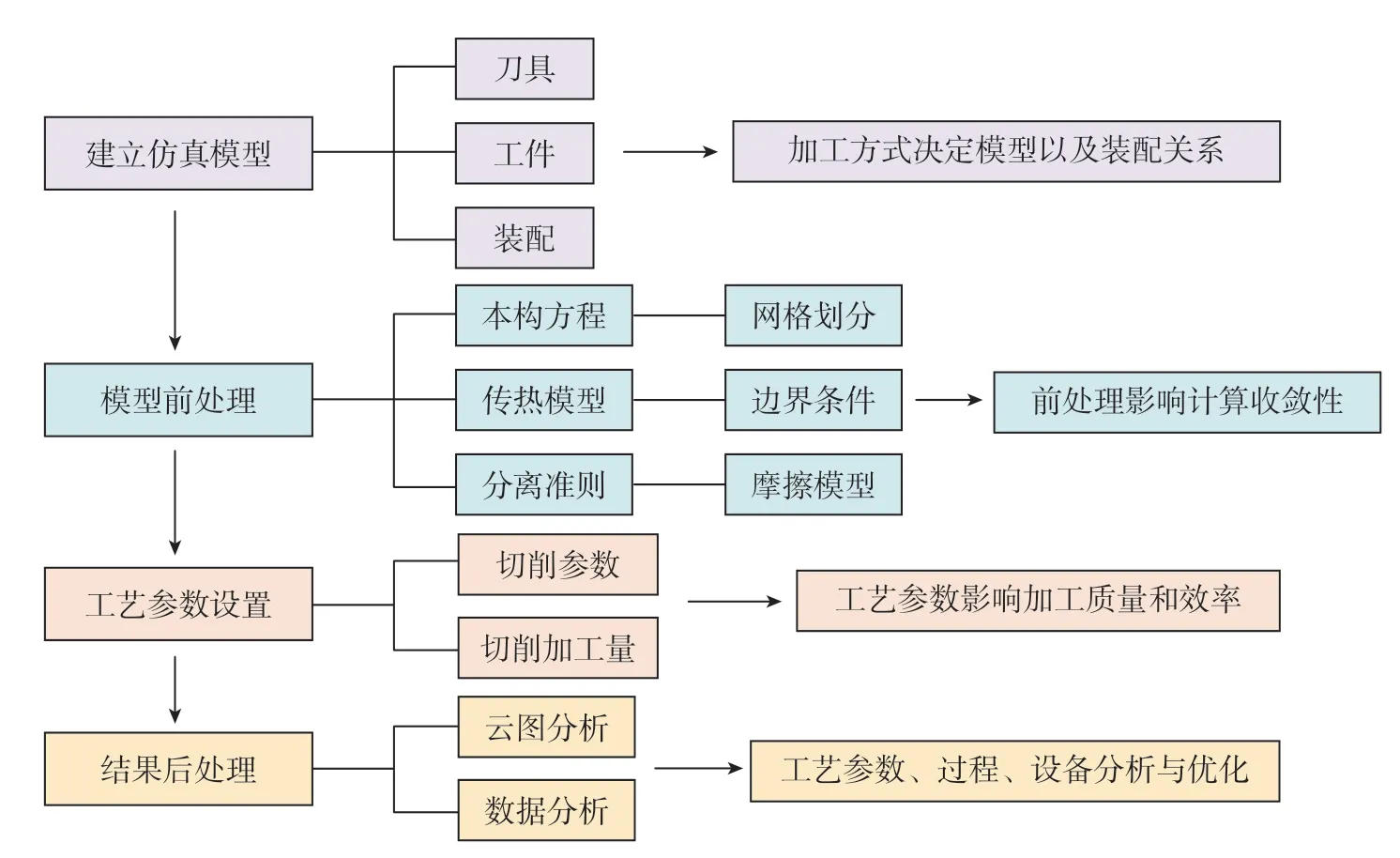

切削加工过程模拟常用的方法有数值模拟和物理模拟。数值模拟能反映工艺过程的变化情况,在金属切削加工过程模拟研究中已得到了广泛应用。其中,有限元仿真技术可以直观分析工件加工材料去除过程、刀具磨损过程及加工表面创成过程,获得加工过程的物理量,有利于更加深入地理解加工机理,已成为数值模拟研究中的主流方法[20]。通过有限元仿真,也可对加工参数进行优化,提高加工稳定性,从而获得更好的加工质量。切削加工有限元仿真流程如图2所示[21]。切削加工仿真的难点在于仿真过程的近似化处理,建立贴近实体的仿真模型以及进行合适的前处理 (包括选用合适的本构模型、摩擦模型、网格划分方法等),从而确保仿真结果的可靠性。切削加工物理模拟主要采用模拟件或缩小比例的试验模型来代替对产品原型的加工,能保证模型与产品原型在物理本质上的一致性,相较于产品加工试验周期短、费用低,便于测量检测[22–23]。该方法在工厂实际切削加工中应用较多,但在文献研究方面鲜见,一般在产品原型投入加工前进行加工物理模拟以对前期技术研究进行验证,为产品原型加工提供参考,提高产品加工合格率,节约成本[24]。

图2 切削加工有限元仿真流程[21]Fig.2 Finite element simulation flow of cutting process[21]

仿真精度是进行切削加工过程仿真研究的前提,影响有限元仿真精度的主要因素有材料本构模型、切屑–工件基体分离准则、网格划分方法及摩擦模型等。为提高切削加工过程的仿真精度,在材料特性方面,Johnson 等[25]提出了John–Cook 本构模型,并在切削加工仿真中得到了广泛应用,由于该模型未考虑应变–应变率–温度场之间的耦合关系,一些学者在后续研究中对其进行了修正,提出了考虑材料流变应力的修正J–C 本构模型、考虑应力–应变–应变率–温度耦合效应的TANH 修正J–C 本构模型及考虑材料硬度变化的J–C 本构模型[26–28]。此外常用的本构模型还有Zerilli–Armstrong 模型、Nemat–Nasser 细观模型和Power–Law 模型[29–31]。在分离准则方面,目前应用较多的主要有两种,分别是几何准则和物理准则,根据实际情况选择合适的分离准则有助于提高仿真的准确性。常见的以物理变量作为分离准则的物理准则有:考虑有效应变的Cockroft–Latham 断裂准则、基于断裂能的分离准则及J–C 模型分离准则[32–34]。在网格划分方法方面,目前主要有4 种方法,即修正拉格朗日算法、欧拉算法、自适应拉格朗日–欧拉算法和欧拉–拉格朗日综合法[35–38]。不同网格划分方法侧重点不同,切削仿真过程可根据需要获取的特征信息选择合适的网格划分方法。在摩擦模型方面,仿真研究主要采用了一个分段函数摩擦模型,当摩擦处于黏结区时摩擦应力为剪应力;当摩擦处于滑动区时,摩擦应力为摩擦系数与法向应力的乘积,满足库仑摩擦定律。基于上述研究,学者们围绕航空航天难加工材料切削过程切削力、切削温度、刀具磨损和表面完整性的仿真开展了一系列研究,积累了诸多研究成果。

1.1 切削力模拟

切削力是评价材料切削加工性能的一个重要指标,对工件加工表面质量、尺寸精度和刀具使用寿命等有着重要的影响。材料特性、加工参数、刀具涂层、刀具种类及几何结构参数等是影响加工过程切削力的主要因素。

如图3所示,在刀具对切削力的影响研究方面,Prasad 等[9]建立了三维车削加工有限元模型 (图3(a)),采用硬质合金TiCN 涂层刀具对钛合金TC4 进行了加工仿真研究,并与试验结果进行了对比,两者相符。Özel 等[39]通过仿真计算对比分析了不同硬质合金涂层刀具 (WC涂层/ TiAlN 涂层/TiAlN+CBN 复合涂层)对车削加工钛合金切削力的影响,由于刀具涂层会增大刀具切削刃半径,该研究中以不同大小的刀具切削刃半径表示不同刀具涂层对切削加工仿真过程的影响,研究结果发现,多层涂层刀具相比无涂层刀具致使切削加工过程切削力增加,而单层涂层刀具作用效果相反。Zhang 等[40]建立了斜切三维有限元模型,如图3(b)所示,模拟了刀具前角、后角角度对斜切钛合金TC21 切削力的影响。材料模型选用了考虑热软化效应、应变及应变率的J–C 本构模型,摩擦模型为改进的库仑摩擦模型,可根据切削过程的应力值自动确定摩擦状态,研究结果发现,随着刀具前角的增大,各方向切削力的变化趋势不同;随着刀具后角的增大,各方向上的切削力一致下降。

在材料特性与加工参数对切削力的影响研究方面,Ribeiro-Carvalho等[41]研究了J–C 本构模型、PL 本构模型及PL–塑性损伤耦合模型3种不同材料本构模型对钛合金切削加工仿真切削力的影响,并通过试验数据对仿真结果的准确性进行了评价,研究表明,基于上述3 种材料本构模型得到的仿真切削力与实际切削力误差小,准确性较高。Raznica等[42]针对Inconel718 合金切削加工仿真提出了一种新的塑性流动与损伤模型,将J–C 本构模型与CL 断裂准则结合用于损伤演化,损伤阈值由修正的CL 断裂准则得来,仿真过程考虑了热边界条件和结构边界条件,如图3(c)所示。Thi-Hoa 等[43]基于塑性应变的韧性断裂模型对铝合金高速铣削过程进行了有限元仿真研究,分析了不同切削速度、刀具间隙角等对切削力的影响,并通过田口法分析得到了加工的最佳参数。卜居安等[44]建立了难加工材料GH4169 高速切削加工仿真模型,如图3(d)所示,分析了加工参数对切削力的影响,结果发现,切削深度比切削速度对切削力的影响更大。从以上研究建立的仿真模型可以看出,当前车削三维仿真模型居多,三维铣削模型相对较少,部分研究将三维铣削模型简化为二维模型,导致仿真精度降低。一些仿真模型考虑了刀具几何特征、刀具涂层、热边界和几何边界条件等对切削过程的影响,相比以往研究更加贴近切削加工实际条件。

图3 切削加工仿真模型与边界条件设置Fig.3 Cutting simulation model and boundary condition setting

1.2 切削温度模拟

工件切削加工时,大部分机械能转化为热能,导致切削区域温度急剧上升,加快刀具磨损,严重限制了零件加工效率,影响加工表面质量[45]。因此,对切削温度进行模拟预测具有重要意义。

刀具是影响加工过程切削热的重要因素。Yen 等[46]建立了不同涂层刀具的有限元模型。单层刀具涂层采用可以定义厚度和热学性能的独立薄层建模,复合涂层采用一层等效涂层来表示。基于上述模型开展了不同涂层对硬质合金刀具加工过程切削温度的影响研究,结果发现Al2O3涂层对刀具的隔热作用小,但相比无涂层刀具,单层涂层和复合涂层均能降低切削过程的切削热。Zhao 等[10]在研究中介绍了涂层刀具的建模方法,如图4(a)所示;探究了切削速度对切削温度的影响规律,结果如图4(b)所示。Hosseinkhani 等[47]研究了不同刀具磨损阶段对温度分布规律的影响,仿真过程如图4(c)所示,结果发现切削区域的温度随着刀具磨损宽度的增加而增加。Zhang 等[48]研究了单层涂层刀具 (TiN、TiAlN 和Al2O3)和多层涂层刀具 (TiN/TiC/TiN 和TiAlN/TiN)对H13 硬化钢加工切削温度的影响,结果表明,刀具涂层材料和涂层厚度会影响涂层刀具的切削温度分布。涂层材料的热导率影响稳态切削温度分布,涂层材料的热扩散率影响涂层刀具瞬态切削温度分布。郝广超[49]对TiAlN 涂层刀具在金属切削过程中形成的刀–屑接触热阻进行了研究,有限元模型中TiAlN 涂层厚度与刀具实际涂层厚度一致,刀具前刀面与切屑之间的摩擦系数由UMTTribolab 仪器测得。

图4 涂层刀具建模与不同加工条件对切削温度影响Fig.4 Coated tool modeling and influence of different machining conditions on cutting temperature

在冷却条件对加工过程切削温度影响研究方面,Zakaria 等[50]对车削加工浸入式对流冷却进行了仿真分析,发现刀具冷却效果与流量大小呈正相关,而流量进出口管径大小对刀具冷却效果影响不明显。Liu 等[51]通过仿真分析研究了低温液氮冷却对切削加工Ti–5553 切削温度的影响,通过与干切削加工相比,发现该冷却条件可以显著降低切削温度。仿真分析中冷却过程通过换热窗口进行模拟,流体冷却效果通过在刀具–切屑接触区域设置局部冷却系数实现。Zhang 等[52]在干切削和低温最小微量润滑切削两种条件下对300M 钢进行了切削温度仿真和试验研究,结果表明,低温最小量润滑切削相比干式切削能显著降低切削温度。Chen 等[53]为车削加工镍基高温合金仿真研究提出了一种将内冷与微量润滑冷却相结合的冷却方法,冷却介质与工件刀具之间的换热通过牛顿冷却公式计算。Shu 等[54]提出了一种新型车刀冷却方法,该方法将内冷与喷雾冷却结合,可对车刀刀尖进行内外冷却,采用Fluent 软件对车刀冷却性能进行了热–流–固耦合分析,仿真模型中空气和液滴的流动通过一个流体区进行模拟。刀具涂层的隔热作用有利于降低切削过程刀具的温度,降低刀具磨损速度。当前刀具磨损仿真研究能实现单层涂层的模拟,可以定义涂层的厚度和热学性能,但对于复合涂层的模拟,目前采用单层等效涂层来代替,在热力学性能定义方面仍存在偏差,影响仿真结果准确性。

1.3 刀具磨损模拟

刀具磨损是工件切削加工常见的问题,尤其是对一些难加工材料,严重制约着工件加工质量,增大了加工成本。因此,对切削加工刀具磨损过程进行仿真研究有利于提高刀具使用寿命,节约成本。

刀具磨损模型直接影响有限元仿真精度,有效的刀具模型可以准确预测刀具磨损,降低试验工作量。Cappellini 等[55]建立了PCBN 刀具车削加工AISI 52100 钢的刀具磨损模型以研究刀具磨损对加工过程的影响,该模型能根据磨损率函数更新磨损刀具的几何形状(图5(a)),并在有限元软件中得到了实现,仿真结果与试验结果相符。Attanasio 等[56]对切削加工镍基高温合金718 进行了有限元建模,对常规冷却液和液氮冷却 (图5(b))两种冷却条件下加工过程刀具磨损进行了仿真分析,经试验验证,该模型能有效评估冷却条件对刀具磨损的影响。陈燕等[57]建立了高速切削加工钛合金刀具磨损仿真模型,仿真过程考虑了刀具常见的3 种磨损形式,经试验验证,采用的有限元方法可以用来预测刀具的磨损形貌。Lotfi 等[58]针对三维车削加工提出了一种考虑刀具后角的刀具磨损率修正模型,进行了仿真分析,如图5(c)所示,模型的有效性通过试验结果进行了验证。Liu 等[11]为钛合金端铣加工仿真研究开发了一种有效的刀具磨损模型,能将不同类型的刀具磨损模型嵌入到有限元模型中,通过模拟计算得到刀具磨损状态和形貌 (图5(d)),并同时建立了刀具磨损经验预测公式以快速预测刀具寿命。Wang 等[59]建立了新的磨损率模型,采用特定的自定义子程序对刀具切削加工进行了有限元模拟,同时开展了加工参数对刀具磨损的影响,结果表明,切削速度对硬质合金刀具寿命的影响相比进给速度更显著,高速干切钛合金合适的切削速度和进给速度分别为90~150 m/min 和0.1~0.2 mm/r。徐锦泱等[60]采用有限元仿真方法研究了刀具磨损形态对TC4 切削加工过程的影响,包括前刀面月牙洼磨损和后刀面磨损,建立了相应的刀具磨损模型,结果表明,刀具磨损为前刀面或后刀面磨损时,切削力会随着刀具磨损增加而增大,而当刀具前后刀面同时磨损时,刀尖易发生崩刃。

图5 不同加工条件下刀具磨损演变规律Fig.5 Evolution law of tool wear under different machining conditions

1.4 切削表面完整性模拟

切削加工过程,由于切削力切削热的作用,会使工件加工表面形貌和表层材质发生变化,形成不同的表面完整性状态[12]。其中加工表面形貌可以用表面粗糙度、表面纹理、刀具划痕、宏观裂纹等表征量进行描述评价,表层材质则可以用显微裂纹、再结晶、残余应力、显微硬度等表征量进行评价。加工过程中不同的加工条件经力热耦合作用导致的加工表面完整性也不尽相同,图6给出了表面完整性涉及的研究内容[61–62]。

图6 表面完整性范畴[62]Fig.6 Scope of surface integrity[62]

残余应力、加工硬化、表面微结构及表面粗糙度是表面完整性研究的主要问题。Ramesh 等[63]建立了切削加工AISI 52100 钢有限元模型用于预测加工白层的深度,该模型考虑了应力–应变、相变塑性以及相变过程体积膨胀对相变温度的影响,经试验验证,预测的白层深度 (图7(a))与试验结果一致性较好。此外对残余应力进行了建模,分析了白层形成对径向和周向残余应力的影响。Outeiro 等[64]通过有限元方法研究了刀具切削刃半径、刀具涂层及切削参数对AISI 316L 钢亚表面残余应力分布的影响,结果表明,随着切削速度的增加,使用无涂层刀具加工时加工亚表面周向残余应力没有变化,而使用涂层刀具的加工表面周向残余应力会增加;在给定的几种刀具切削刃半径范围内,加工亚表面周向残余应力随切削刃半径增加而增加。Schulze 等[65]为研究不同参数对加工表面完整性的影响,建立了适用于研究钛合金切削加工表面完整性的有限元模型,开发了一种连续网格划分方法使刀具与工件和切屑充分接触,其中残余应力仿真云图如图7(b)所示。Wang 等[66]对高速切削加工进行了系统的研究,发现在合适的加工参数下可以得到较好的加工表面质量,参数范围受工件材料、切削方式及刀具的影响。Sadeghifar 等[67]讨论了切削加工残余应力及微观组织变化的预测方法,相变及晶粒硬度的仿真预测结果如图7(c)和(d)所示,解释了输入模型和参数对表面完整性的影响。张文盟等[68]对微铣削加工GH4169的加工硬化问题进行了仿真研究,重点分析了每齿进给量、主轴转速及铣削方式对加工表面硬化的影响。其仿真分析表明,随着加工参数的增大,硬化现象得到减弱;顺铣相比逆铣能降低表面硬化程度。

图7 加工表面完整性仿真Fig.7 Simulation of machined surface integrity

2 切削加工过程智能控制

智能控制一般通过在刀具周围布置传感器网络,对加工过程中的信息进行采集,并通过优化模块对加工过程进行优化。优化目标包含:切削力、切削温度、刀具磨损和表面完整性。驱动装置根据优化结果完成对机床相关参数调整,实现对加工过程的控制。随着控制方法和技术的发展,模糊控制、学习控制、神经网络控制和预测控制等方法不断地应用于切削加工过程的控制中。

2.1 切削力控制

刀具和工件相互接触和相对运动时在接触区必然会产生力的作用,作为切削加工中重要的状态信息之一,切削力和工件质量以及刀具状态密切相关。通过对切削力的控制可以避免因局部切削力过大引起的崩刃或断刀,并且可以减少加工中的振动,对实现高效高质加工具有重要意义[69]。

针对航空航天铝合金薄壁件加工质量差的问题,丁宏健等[70]基于恒切削力控制的办法,得到不同路径下的变工艺参量,分别针对恒进给速度、以控制切向力和控制轴向力为目标的变进给速度对切削参数进行优化,并通过控制工艺参量来控制切削力和刀具磨损。Xiong 等[71]针对工业机器人低精度、弱刚度的特点,提出一种机器人铣削力控制方法,可以防止加工过程中的铣削力超调,图8(a)为试验装置,验证了该方法的有效性和准确性。Yao 等[13]根据加工过程中的变量和非线性性质,提出采用线性反馈比例–导数 (PD)控制器和两种不同的非线性智能补偿器:模糊逻辑补偿器 (FLC)和神经网络补偿器 (NNC)对切削力进行控制,试验装置如图8(b)所示。在加工过程中的应用表明,与PID、PD 和FLC 相比,提出的控制器能较好地适应时变切削条件下的非线性。Liu 等[72]针对一种转角铣削过程,提出了一种考虑刀具加减速限制的多约束进给速度优化策略,并给出了基于3 种策略的最优进给速度,优化后的进给速度可将铣削力控制在500 N 以下,能够有效地提高加工精度。

一些研究人员通过设计特殊的刀具结构对切削力进行在线调控。Herrera-Granados 等[73]为了实现微槽加工过程中法向切削力的控制,研制了一种非刚性切削机构(图8(c))。在该机构中,工具安装在悬臂梁上,加工时悬臂梁上的位移传感器发生变形,并通过作用力反馈到控制系统,从而实现对法向力的控制。装置成功实现了玻璃的无裂纹微槽的制备。

随着人工智能技术的不断发展,神经网络、遗传算法等在切削力的控制中发挥着越来越重要的作用。Zuperl 等[74–76]在混合过程建模、离线优化和前馈神经控制方案(UNKS)的基础上,建立了切削参数离线优化与自适应调整组合系统(图8(d))。该自适应控制系统通过切削参数的数字自适应来控制切削力并保持被铣削表面的恒定粗糙度。

图8 切削力控制装置及原理Fig.8 Cutting force control device and principle

Altintas 等[77]采用一种虚拟辅助的铣削过程在线控制与监控系统来模拟零件加工过程,并可以预测切削力、扭矩、功率和切屑载荷等状态。仿真的加工状态由实时监控系统访问,并通过预测数控系统提供的进给力和主轴驱动电机电流来自适应调整进给。该系统将虚拟仿真与实时测量相结合,避免了自适应控制过程中刀具故障的虚假检测和刀具的瞬态过载。

2.2 切削温度控制

切削温度作为切削加工过程中重要的过程参量,对工件表面质量有着重要的影响,过高的切削温度会使工件表面发生烧伤,失去服役功能;同时,过高的切削温度还会加剧刀具磨损,无论从刀具寿命和刀具效率,还是安全和高可靠性生产方面,控制金属加工过程中的切削温度都有着至关重要的意义。切削温度的控制一般从温度的产生和热量的传导两方面进行。

刘文博等[78]采用LabVIEW 虚拟仪器实现温度的采集,并通过输出板卡反馈给变量水泵,从而实现对冷却液流量的控制,如图9(a)所示。同样地,舒盛荣[79]针对难加工材料高效加工要求,设计了一种内冷式智能车刀,首先运用FEA–CFD 联合仿真法对内冷式车刀的冷却结构进行优化,再通过仿真分析研究切削参数和冷却液参数等对内冷式智能车刀冷却性能的影响规律,该内冷式智能刀具系统主要由刀具本体、冷却系统、温度传感器和加工控制系统等组成,其温度测量和冷却液流量调节结构如图9(b)所示。

为了实现绿色加工,Sun 等[14]提出了一种用于干切削的内冷切削工具,该刀具的特点是在刀尖附近有一个可变内部冷却结构。内冷结构包含嵌入件和倒角适配器板,位于转接器转角的两个微孔作为冷却液的输入和输出。这种可重构的切削工具成本低且安装便捷。

近年来,热管换热技术在切削加工中取得了显著的进展,发展出了众多类型的热管工具[80–86]。陈佳佳[84]基于热管强化换热技术和钎焊超硬磨料技术设计了轴向旋转热管砂轮和径向旋转热管砂轮,试验装置见图9(c),其中qin为热流密度。试验结果表明,热管砂轮可将磨削温度控制在100 ℃以下,磨削表面完整性好。同时,Liang 等[15]在普通车刀基础上安装了圆形铜质水热管,并对水冷却条件下的热管使用参数进行了优化,试验装置如图9(d)所示。在相同的条件下,热管车刀的平均热流密度高于普通车刀,但热管车刀在刀屑界面处的最高温度明显低于普通车刀,热管车刀可以有效增加切削热的耗散,降低切削温度。秦超[87]采用仿真和试验结合的方式分析了轴向旋转热管成型砂轮磨削钛合金的冷却行为,不仅加深了对涡轮叶片槽型磨削过程中轴向旋转热管冷却行为的认识,而且有助于为复杂型面工业产品的绿色加工提供指导。

图9 切削温度控制装置示意图Fig.9 Schematic diagram of cutting temperature control device

2.3 刀具磨损控制

切削加工中刀具磨损与机械、热和化学作用密切相关。同时,刀具的不同状态对加工过程中的切削力、切削温度和工件表面质量也存在重要影响。

Bhattacharyya 等[85]提出了利用切削力信号实时估计面铣刀磨损量的方法,采用线性滤波、时域平均和小波变换3 种不同的策略从实测信号中提取相关特征,并提出了一种计算刀具磨损最坏情况概率预测的方法,用于最终刀具磨损模型的建立 (图10(a))。Čuš 等[16]将神经决策系统与自适应神经模糊系统(ANFIS)刀具磨损估计器相结合,开发出能够实时检测刀具破损的监测系统 (图10(b))。该系统可以对加工过程进行在线监测,并根据预先设定的刀具磨损极限进行刀具更换。秦国华等[86]基于神经网络和遗传算法对铣削马氏体不锈钢过程中的刀具磨损进行了监测和控制,并通过有限的数据集建立各参数与刀具磨损之间的预测模型和使刀具磨损量为最小的切削参数优化模型。试验表明,该预测模型和控制技术能够有效提高刀具磨损量的计算效率和精度。秦超[87]采用有限元仿真对金刚石刀具超精密切削钛合金的磨损程度进行分析,并通过仿真与试验相结合的办法提出降低刀具磨损的表面微结构阵列加工方式。Koike 等[17]提出了一种利用伺服信息实现铣削过程中刀具断裂实时检测的无传感器方法。通过对滚珠丝杠驱动级和主轴控制器施加扰动观测器,可在宽频范围内预测切削力和扭矩。在此基础上,进一步将各轴上的估计信息进行集成,利用平行滑动傅里叶变换可以准确地捕捉到切削力和扭矩的变化,装置如图10(c)所示。为了提高制造系统的可靠性,Wang 等[88]提出了一种基于多传感器数据融合和人工智能模型的虚拟刀具磨损传感技术 (图10(d)),并采用降维技术和支持向量回归模型,融合加工过程中的多种数据(如力、振动等),推导出难以测量的刀具磨损参数 (如刀具磨损宽度)。

图10 刀具磨损监测模型和系统Fig.10 Tool wear monitoring model and system

2.4 切削表面完整性控制

表面完整性作为切削加工中最终的评价指标,其相关研究在工业应用中不断增加,而工业界对工件的使用性能及其表面完整性提出了更高的要求,使得表面完整性的控制变得愈发重要。

Hao 等[89]基于在线检测数据对误差分布进行了数学定义,并在标称模型的刀具轨迹基础上生成了适应工件实际形状的新刀具轨迹,根据不同曲面的误差分布采用了不同的刀具轨迹移植策略 (图11(a))。Rashid 等[18]基于自适应滤波算法开发了一种主动控制系统 (图11(b)),采用压电制动器动态控制力,通过大量的测试验证了该系统在实际重要参数控制方面的性能,改善了表面粗糙度,增加了刀具寿命。Ezugwu 等[90]建立了一种用于分析和预测镍基高温合金Inconel 718 高速车削过程中切削量与工艺参数之间关系的人工神经网络模型。该模型由一个3 层前馈反向传播神经网络组成,能够很好地分析和预测金属切削中的切削条件和工艺参数间的复杂关系,并可以用于控制加工表面粗糙度。同样地,Özel 等[91]建立了基于前馈神经网络的模型,以准确预测精加工过程中的表面粗糙度和刀具磨损,利用测得的表面粗糙度试验数据对神经网络模型进行训练。训练后的神经网络模型用于预测不同切削条件下的表面粗糙度,并为后续进一步控制提供数据支撑。Jiao 等[19]提出了一种基于模糊自适应网络的车削加工表面粗糙度模型 (图11(c))。模糊自适应网络 (FAN)既具有神经网络的学习能力,又具有复杂和不被很好理解的模糊现象的语言表达能力,并且可以根据日常运行数据,对初始得到的表面粗糙度模型进行不断改进。为了说明该方法的有效性,建立了表征加工参数对表面粗糙度影响的模型,并利用试验结果对模型进行了验证。刘学[92]采用正交试验分析了硬态切削高强度钢Cr12MoV 过程中主要影响因素对表面完整性的影响规律,并利用Matlab 建立可以实现实时输入与输出功能的综合预测系统,通过改进粒子群算法对残余应力、表面粗糙度、塑性变形层厚度等指标进行了参数优化,试验确定了优化算法的可靠性。Brecher 等[93]提出了一种基于过程并行的内控式刀具位移实时补偿过程力的方法。补偿软件的设计是对数控内核的扩展,从而集成到串联数控的位置控制回路中。通过这些试验优化,加工过程中塑性变形引起的几何误差显著降低了。Umamaheswara 等[94]开发了一个能够在线实时监测和控制加工表面纹理的加工系统,对被加工工件表面进行图像采集和进一步特征提取,评估精度可达到97%。该技术能够便捷地应用至开放式结构控制的数控机床上,同时可以在线调整操作参数,以减小几何公差和尺寸公差。Sato等[95]提出了一种基于工件在机测量结果的五轴加工中心转轴几何误差辨识与补偿方法。通过五轴运动工件的几何形状来识别几何误差,因为误差会对工件的几何形状产生影响,根据几何误差模型和加工形状,可以建立观测方程。通过对实测和模拟加工形状进行最小二乘法匹配,可以识别出实际的几何误差。为了验证该方法的有效性,进行了实际切削试验和仿真。结果表明,所提出的方法能够成功地识别仿真中的几何误差[91–103]。

图11 表面完整性控制方法或模型Fig.11 Surface integrity control method or model

3 结论与展望

本文对航空航天难加工材料切削加工过程模拟与智能控制技术的研究现状进行了讨论与分析,对切削加工过程模拟与智能控制的发展历程进行了分析与总结。在切削加工过程模拟方面,本构模型得到了较好的发展,目前已开发出一些考虑应力–应变–应变率–温度耦合效应、材料硬度变化的本构模型,在仿真精度上有了较大的提高。此外,当前的切削加工过程模拟研究内容丰富,涉及多种因素对切削性能的影响,相比之前更加贴近真实情况,仿真结果可靠性得到了提高。在切削加工过程控制方面,国内外学者对切削加工中“感知型”和“受控型”系统开展了大量研究工作,这两种系统可以实现对切削加工过程中各物理量的监测与分析,并通过对刀具的相关参数进行调节,实现切削过程的调控,但缺乏自主学习功能,未来应进一步依托大数据、人工智能和工业互联网等构建“学习型”控制系统。

尽管当前研究已取得大量成果,但仍存在一些挑战需要跟进研究,具体问题及发展方向如下。

(1)当前研究对切削过程切削力、切削温度、刀具磨损及表面完整性的有限元仿真分析较为独立,鲜有研究考虑了加工条件对这些重要指标的综合影响,以优选出更合适的加工参数。因此,以切削力、切削温度、刀具磨损及表面完整性为多目标的仿真分析是未来研究的重要方向之一。

(2)当前大多数金属材料采用J–C 本构模型及其修正模型,但与实际加工过程有一定差别,开发更为精准的材料本构模型数据库是实现仿真结果高精度的重要保障,同时在分离准则、网格划分方法及摩擦模型的研究方面有待跟进研究。

(3)将有限元用于加工过程的模拟预测,将控制技术用于实际加工过程的反馈调节,开发连接控制技术与切削仿真技术的智能系统,建立切削仿真与控制技术之间的映射与反演关系,使切削仿真设置更加接近真实的加工工况,并实现加工过程的自动优化控制。

(4)目前的切削加工控制主要局限于单目标参量的监测与控制。如何实现切削力、切削温度、刀具磨损等多表面完整性指标参量的综合控制是未来智能控制的发展趋势。借助高精度传感器、智能算法等构建多传感器信息融合模型,实现多维度、高复杂性信息的有序化是智能控制的重要基础之一。

(5)切削过程的智能控制涉及机械、材料、力学、信息、控制等多学科交叉领域,虽然单一领域的技术发展也会促进智能控制水平的提升,但更需要融合多领域最新技术,不断提升智能控制的准确性、稳定性和实时性。