钛合金疏水表面微坑阵列的掩膜电解加工仿真与分析

2023-02-16张宏伟孟建兵周海安曲凌辉董小娟李丽关庆义王帅柯

张宏伟, 孟建兵, 周海安, 曲凌辉, 董小娟, 李丽, 关庆义, 王帅柯

(山东理工大学 机械工程学院,山东淄博 255000)

随着钛合金高端功能产品向高效率、高强度、长寿命要求的不断提升,对钛合金零部件的性能要求也越来越苛刻。现代摩擦学[1-4],空气动力学[5-6]和仿生学[7-8]证实,在摩擦副、传热领域、密封结构的表面上加工出一定尺寸和形状的非光滑单元体,可大幅提高产品性能,如改变疏水性、减小摩擦磨损、减小阻力、提高承载力、降低油耗、避免表面粘附和咬死等。

Pratap等[9]为了提高Ti6Al4V的润湿性,采用高速球头微铣削工艺制备了平行微凹、交错微凹和微网格等不同结构的微织构表面,并研究了不同结构、几何变化(螺距、深度和直径)和加工区重叠对平衡接触角的影响。Zhou等[10]采用电火花线切割技术制备了具有规则可控微沟槽结构的Ti3SiC2近超疏水表面,从静态接触角、各向异性润湿性和接触角随时间的变化等方面探讨了微槽Ti3SiC2表面的润湿机理。Patel等[11]采用1 064 nm波长的Nd:YAG激光器在钛合金上制作了不同形貌的微柱阵列,研究了纹理面积密度、纵横比和形状等几何参数对其疏水性的影响。

然而,这类微结构尺寸较小,形状各式各样,多为阵列群结构,给加工制造带来一定的困难。此外,钛合金由于本身具有粘、韧、弹以及高化学活性等特点,是一种典型的难加工材料[12-15]。由于导热系数小,钛合金机械加工产生的热量很难通过工件释放;由于比热小,钛合金加工时局部温度上升快,加快刀具磨损、降低表面加工质量;由于弹性模量低,已加工钛合金表面容易回弹,特别是薄壁零件的加工回弹更为严重;由于化学活性强,高温下钛合金极易与氧、氢、氮发生作用,生成硬化层,降低塑性,增大硬度。因此,发展适应于钛合金材料特点的表面织构加工技术,有效构建凹坑、凸起、条纹等各类非光滑单元体,对改善钛合金的加工性能、提高钛合金零件使用性能具有重要的现实意义。

研究发现,与微细切削、电火花、激光等表面织构方法相比,电解微织构是基于电化学反应和阳极溶解原理的一种加工方式[16-18],具有无热应力、无切削力、无工具电极损耗等优点[19-23]。然而,单电极电解加工和电射流电解加工通常采用逐点加工方式,加工效率较低;电解转印加工对加工间隙的要求比较严格,表面织构的质量较差;活动模板掩膜电解加工由于活动模板的通孔尺寸受微细切削的限制,难以加工出尺寸较小的非光滑单元体。

文中采用光刻胶掩膜电解加工的方法在钛合金表面织构出无需氟化处理、直接满足疏水性能要求的凹坑非光滑单元体。此外,针对电解加工受电场、流场、尺寸间隔等众多因素影响的特点以及掩膜电解加工中光刻胶不能重复使用的问题,采用多物理场耦合仿真与润湿理论分析相结合的方法,开展钛合金疏水表面微坑阵列掩膜电解加工的研究。首先,建立电场、流场和温度场数学模型,进行掩膜电解加工的多物理场耦合仿真,得到凹坑非光滑单元体的轮廓曲线和几何尺寸;其次,基于现有润湿理论和凹坑非光滑单元体的几何尺寸,计算得到微坑阵列的固-液接触面积比(直接决定表面接触角的大小),并结合仿真结果,预测掩膜电解加工各工艺参数组合下的固-液接触面积比;最后通过正交试验的极差分析,优化工艺参数并进行实验验证。

1 掩膜电解加工原理

钛合金表面微坑阵列的掩膜电解加工原理如图1所示。首先,在钛合金表面旋涂一层感光材料,并借助加热或加压等手段使之紧密贴合于钛合金表面;然后,经过显影处理,把掩膜上的图案转移至感光材料并紫外曝光出遮挡层;最后在工件阳极和铜阴极之间导入电解液,使工件上未被遮挡保护的区域发生电化学阳极反应,从而氧化蚀刻出微坑阵列结构。

图1 掩膜电解加工原理图

2 掩膜电解加工仿真

鉴于钛合金表面微坑阵列的掩膜电解加工是电场、流场、温度场等多物理场耦合作用的过程,拟借助COMSOL Multiphysics软件,通过几何模型的建立、边界约束条件的添加、材料属性的定义和求解设置,可实现该掩膜电解加工过程的有限元仿真,并得到凹坑非光滑单元体结构变化与场强分布的相互影响规律,从而揭示微坑阵列几何形貌随电解电压、电解液浓度和掩膜尺寸变化规律。

2.1 数学模型

根据法拉第定律、欧姆定律、传热及流体动力学理论,建立微坑阵列掩膜电解加工过程中的电场、流场、温度场、流场等相关数学模型,即:

(1)

(2)

(3)

(5)

式中:φ为电极电势;J为电流密度;σ为电导率;ε0为真空介电常数;εr为相对介电常数;E为电场强度;Je为交换电流密度;ρ为电解液密度;Cp为电解液比热容;s为电解液传热系数;T为温度;Q为电流焦耳热;u为电解液流速;Q内为内热源项;k为湍动能;ε为湍流耗散率;e为自然常数;t为时间;μ为电解液动力密度;μT为湍流黏性系数;σk、σε为与湍动能k和耗散率ε对应的Prandtl数,σk=1.0,σε=1.3;C1ε、C2ε为经验常数C1ε=1.44,C2ε=1.92;Pk为平均速度梯度引起的湍动能k的产生项。

2.2 几何模型

根据上述加工原理,建立如图2所示的微坑阵列掩膜电解加工过程的几何模型。其中,紫铜阴极和掩膜板之间为加工间隙和电解液作用区域;并在电极变形表面插入边界探针。

图2 掩膜电解加工几何模型

对该几何模型进行如下网格划分处理:整体模型采用三角单元的变形几何网格;加工间隙处为电解液流通区域,单元位移及形状变化不明显,采用稀疏网格划分处理,阴极同理;钛合金阳极处网格单元存在较大变形及位移,采用加密网格划分处理。此外,为了提高仿真精度,在计算过程中选择重新自动划分网格类型,对加工变形区域进行网格自适应细化;为避免阳极边缘网格提前不收敛,对边缘进行圆角处理。

2.3 边界条件

由于微坑阵列掩膜电解加工的仿真涉及到电、流、热等物理场的耦合作用,需要在几何模型上提取仿真区域并添加与流场、温度场、电场有关的边界约束条件。

流场和温度场边界条件:采用湍流流体标准模型,在电解液几何模型的边界面上分别设置进口压力和出口压力,其中出口压力为标准大气压;此外,设置初始温度为室温(25 ℃)。

电场边界条件:电极表面作为等势面,钛合金阳极和铜阴极分别施加恒定电势和零电位(电接地),在模型其它边界上,电势为0,掩膜设置为绝缘;在阳极的上表面,设置初始电压、溶解-沉积物质属性和平均电流密度;加工间隙内电位梯度的负值作为该点的电场强度;由于工件材料为钛合金,则参与电化学反应的电子数为4;此外,阳极上表面的溶解速度应满足

v=ηωJ

(6)

式中:η、ω分别为电流效率和体积电化学当量。

2.4 仿真结果

基于前期基础实验,采用如表1所示的相关参数,忽略NaNO3电解质对离子水溶液流动特性的影响,选择瞬态求解器作为COMSOL软件仿真的模拟器,设置恰当的终止条件,对钛合金表面微坑阵列的掩膜电解加工进行仿真,并分析电解质质量分数、电解电压、掩膜板尺寸等工艺参数对微坑阵列几何形貌的影响规律。

表1 仿真模型的相关参数设定表

2.4.1 电解质质量分数的影响

当其它工艺参数固定不变,即电解电压、掩膜尺寸(直径 & 单元间距)分别为15 V、200 & 70 μm时,在不同电解质质量分数作用下,掩膜电解加工微坑阵列的形貌如图3所示。当电解质质量分数从5%依次增加到15%、30%时,单个凹坑的平均直径Φ也从225 μm快速增大至230 μm、245 μm。从图3中还可以发现:随着电解质质量分数的增大,微坑阵列凹坑间的平均距离L从48 μm快速下降至37 μm、26 μm;此外,微坑阵列单个凹坑的平均深度h受掩膜尺寸的影响,从36.9 μm增至37.2 μm、39.2 μm。

图3 电解质质量分数对微坑阵列形貌的影响

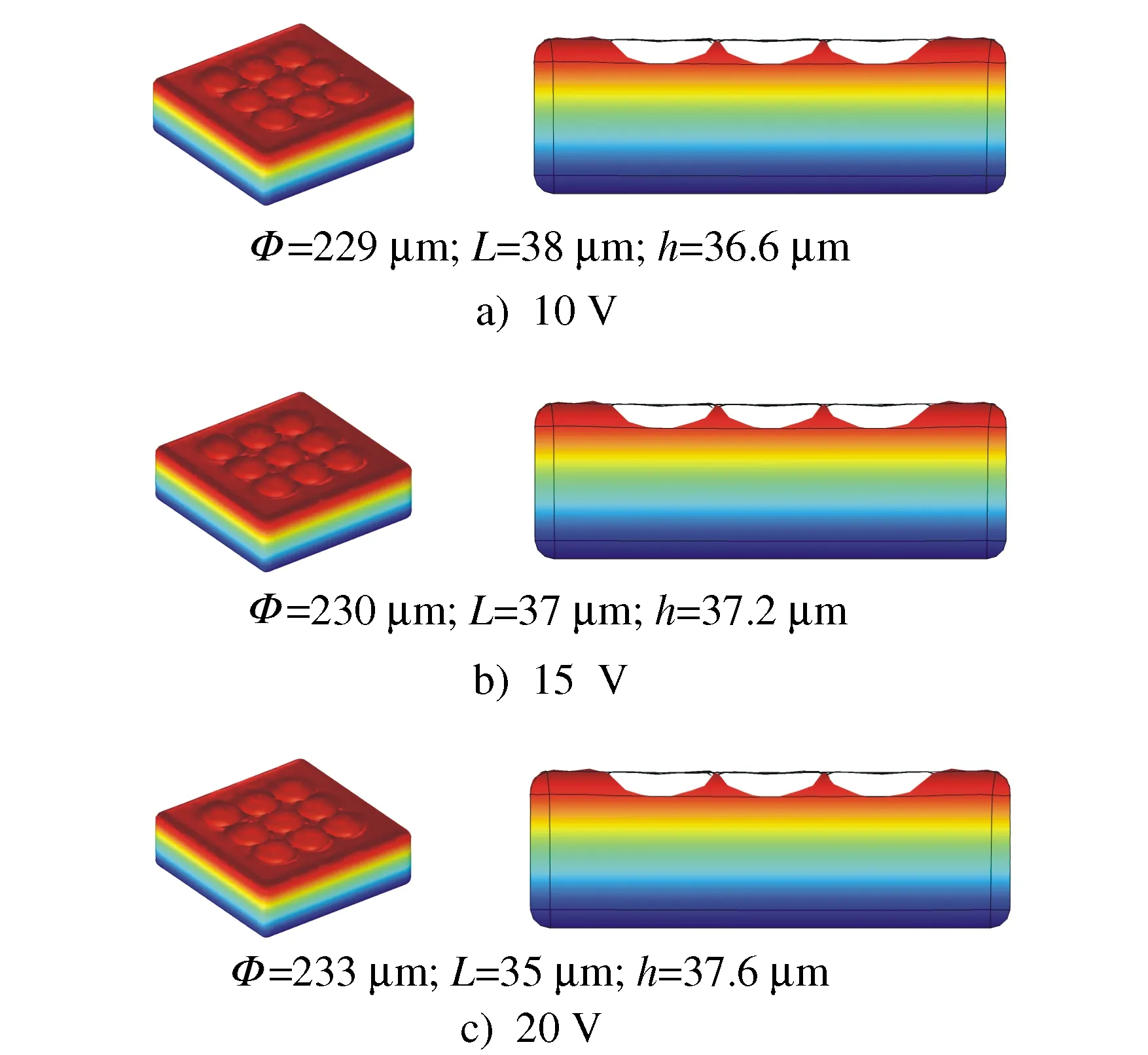

2.4.2 电解电压的影响

当其它工艺参数固定不变,即电解质质量分数、掩膜尺寸(直径&单元间距)分别为15%、200 μm & 70 μm时,在不同电解电压作用下,掩膜电解加工微坑阵列的形貌如图4所示。当电解电压从10 V依次增加到15 V、20 V时,单个凹坑的平均直径Φ从229 μm逐渐升至230 μm、233 μm。从图4中还可以看出:随着电解电压的升高,微坑阵列凹坑间的平均距离L从38 μm逐渐减少到37 μm、35 μm;此外,微坑阵列单个凹坑的平均深度h受掩膜尺寸的影响,从36.6 μm增至37.2 μm、37.6 μm。

图4 电解电压对微坑阵列形貌的影响

2.4.3 掩膜板尺寸的影响

当其它工艺参数固定不变,即电解质质量分数、电解电压分别为15%、15 V时,在不同掩膜尺寸作用下,微坑阵列的形貌如图5所示。当掩膜尺寸(直径&单元间距)从190 μm & 25 μm依次增加到200 μm & 70 μm、200 μm & 100 μm时,单个凹坑的平均直径Φ从179 μm迅速扩大到230 μm、252 μm。从图5中还可以看出:随着掩膜直径和间距的增大,微坑阵列凹坑间的平均距离L从32 μm快速增加到37 μm、48 μm;而且,凹坑单元体的平均深度h受掩膜尺寸的影响,从22.1 μm增至37.2 μm、41.2 μm。

图5 掩膜尺寸对微坑阵列形貌的影响

3 参数优化及实验验证

3.1 参数优化

由润湿理论和上述仿真分析可知,钛合金的润湿性能主要取决于表面的微观粗糙结构,而微坑阵列的几何形貌又受掩膜电解加工工艺参数的影响。为了深入研究微坑阵列掩膜电解加工过程中工艺参数对钛合金表面润湿性能的影响,考虑各工艺参数间的交互作用,实验在固定其他参数并以表2中的电解质质量分数、电解电压和掩膜板尺寸作为自变量,以微坑阵列的固-液接触面积比λ为因变量,设计了三因素三水平的正交实验表。

表2 工艺参数及水平表

首先,借助上述仿真,得到各工艺参数组合下的微坑阵列几何尺寸;其次,基于Cassie-Baxter态关于微观粗糙结构的数学模型,计算得到每组工艺参数作用下的固-液接触面积比,如表3所示;最后,采用正交实验极差分析,实现工艺参数的优化选择。

表3 微坑阵列仿真接触面积比计算结果

根据Cassie-Baxter态的表面接触角公式[24-25],在符合约束条件的情况下,其中液体润湿的固体表面积的分数取得最小值时,接触角达到最大值。

对正交试验表3进行极差分析后可知工艺参数对微坑阵列固-液接触面积比的影响程度依次为:A>C>B,即电解质质量分数>电解电压>掩膜尺寸,而掩膜电解加工的最佳工艺参数组合为A3B2C2,即:电解质质量分数30%、电解电压15 V、掩膜直径200 μm、单元间距70 μm。

3.2 实验验证

3.2.1 实验流程

微坑阵列掩膜电解加工流程如图6所示。

图6 掩膜电解加工实验流程

首先,对钛合金试件依次进行砂纸打磨、去离子水和无水乙醇超声清洗,并进行干燥处理;其次,将感光胶均匀旋涂在工件表面并烘干;再次,将带有阵列图案的菲林胶片覆上并曝光30 s,随后放入显影剂中显影100 s,之后烘干固化;最后,在小型CNC数控铣床上进行微坑阵列的电解加工。

3.2.2 实验装置

钛合金微坑阵列掩膜电解加工装置如图7所示。阳极为20 mm×20 mm×4 mm的 TC4钛合金、阴极为紫铜电极、掩膜为BP212-37S紫外正性光刻胶,其配套试剂为KMP ST600正胶去膜剂和KMP PD238Ⅱ正胶显影液;采用小型CNC数控铣床来精确控制加工间隙、利用可调稳压直流恒流电源控制电解电压、通过DP-130微型高压隔膜泵使电解液持续冲刷阳极加工表面;分别使用KW-4A匀胶机、395 nm紫外灯进行光刻胶的旋涂和曝光固化。

图7 掩膜电解加工实验平台

3.2.3 实验结果

使用优化后的工艺参数,对钛合金微坑阵列掩膜电解加工进行仿真和实验,并借助金相显微镜、三维显微镜和接触角测量仪对微坑阵列的孔径、间距、深度以及表面水滴接触角进行测量,其结果分别如图8与图9所示。

图8 掩膜电解加工微坑阵列的实测图

图9 掩膜电解加工微坑阵列的接触角测量图

其中,仿真得到的微坑阵列凹坑直径、间距、深度的平均值分别为245 μm、26 μm、39.2 μm;根据表面润湿模型和上述微坑阵列几何尺寸,计算得到相应的固-液接触面积比,约为0.36。在此基础上,通过Cassie-Baxter润湿理论可以得到与0.36接触面积相对应的水滴接触角,约为150.7°。

图8是相同工艺参数组合下,掩膜电解加工后的微坑阵列结构,与仿真中的仿真结果较为一致,其凹坑直径、间距、深度和接触角的多次测量取平均值分别为251.9 μm、24.3 μm、42.2 μm、140.25°。

对比仿真结果和实际测量结果,可以发现,凹坑直径、间距、深度、接触角的仿真值与实测值存在一定的偏差,如表4所示。这是因为:加工过程中电解液的波动会引起流场分布的不均匀、不能及时排出的电解产物影响溶液电导率、杂散电流引起的腐蚀、菲林胶片精度以及紫外灯照射时的散射等随机性因素,都会导致仿真值与实测值的不一致,但之间的误差值均小于8%;尽管接触角的测量值没有达到超疏水表面所需的150°,然而未经任何低表面能材料修饰,仍超过了120°,属于低润湿疏水表面。由此可见,文中所采用的COMSOL仿真与理论计算相结合的方法,对钛合金低润湿表面微坑阵列的掩膜电解实际加工具有一定的指导意义。

表4 微坑阵列仿真与实测误差分析

4 结论

1) 建立了掩膜电解加工的电场、流场、温度场等数学模型,使用COMSOL Multiphysics软件对钛合金表面微坑阵列的掩膜电解加工过程进行了多物理场耦合的有限元仿真。

2) 分析了电解质质量分数、电解电压、掩膜尺寸等主要工艺参数对微坑阵列结构尺寸的影响规律:凹坑直径随工艺参数的增加而增大;凹坑间距随电解质质量分数和电解电压的增加而缩小、随掩膜尺寸的增加而变大;凹坑深度随工艺参数的增加而增大,与电解质质量分数和电解电压相比,掩膜尺寸对凹坑最终深度的作用最为显著。

3) 借助表面润湿理论,通过对凹坑直径、间距和深度等非光滑单元体几何尺寸的测量与计算,得到了微坑阵列固-液接触面积比,在Cassie-Baxter态的约束条件下,该接触面积比越小、水滴接触角越大、表面疏水性越好。

4) 以固-液接触面积比为评价指标,进行了工艺参数的优化和掩膜电解加工实验验证,与仿真预测值相比,测量得到的凹坑直径、间距、深度、微观阵列的固液接触面积比、表面接触角的误差值分别为2.82%、6.54%、7.65%、3.61%和6.93%,仿真预测值与实验测量值吻合较好,结果表明了文中所采用方法的有效性。