某电厂生物质粉末气力输运系统设计研究

2023-02-16王锋张志远高健肖恒李刚张勇

王锋,张志远,高健,肖恒,李刚,张勇

(1.国能寿光发电有限责任公司,山东 寿光 262700;2.烟台龙源电力技术股份有限公司,山东 烟台 264006)

随着我国近几十年来气力输运装置的迅速发展,气力输运逐渐成为粉粒状物料输运的主要形式。生物质粉末通过气力输运系统送入炉膛进行直接燃烧,可以提高炉膛燃烧效率及燃烧温度,与煤掺烧能减小炉膛灰沉积,降低NOX的排放等优点。生物质粉末相对于煤粉有黏度大、密度小、松软且易吸湿等不同的物理性质,在受到未经干燥的空气进行气力输运时,容易贴附在管路壁面导致管路堵塞。结合生物质粉末特有性质,本文设计了适用于某电厂生物质粉末的气力输送系统,以便较好地解决某电厂生物质粉末输送问题,保证后续良好的燃烧工况。

1 某电厂生物质粉末气力输运系统分析

某电厂所涉及的生物质粉末具有粒径小、比重小以及黏度大等问题。为了保证输送生物质粉末的连续稳定性,设计一种针对某电厂生物质粉末的气力输送系统。

1.1 基础信息

生物质粉末的物理性质,如表1所示。

表1 物料参数

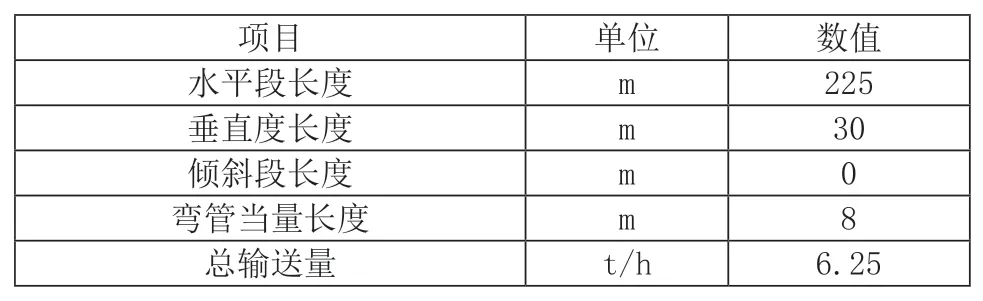

该生物质粉末气力输运系统是由生物质储仓至锅炉燃烧器的正压气力输送系统,输送系统参数,如表2所示。

表2 输送系统参数

1.2 系统参数计算

生物质粉末气力输运系统主要参数为生产率Gs、混合比μ、输送气流速度v、输送风量Q、管道直径D、系统压降△p总以及风机功率P等。

(1)生产率Gs。生产率作为设备选型的主要因素,由工程需要的年度输送量进行计算。考虑整个气力输运装置的供料情况,后续检修时可能出现的其他情况等,一般需要为生产率增加一定的设计裕量 0α,0α一般在1.05~1.20,由工程设计经验选取 0α为1.1。综合上述各因素,Gs为6875kg/h。

(2)混合比μ。混合比μ是指单位时间内所输送物料质量与气体质量之比,用下式表示。

式中,μ为混合比,kg/kg;G0为气体质量流量,kg/h。

混合比增大有利于提高输送能力,所以混合比越大越经济。但是,当混合比增大后,阻力损失也会增大,输料管道容易产生堵塞。低真空度时,μ一般为0.1~8.0;高真空度时,μ在8~20。根据本装置的输送距离、生物质粉末的物料性质、管路布置及气流输送速度等因素,并结合实际工程经验,取混合比μ=3。

(3)输送物料的气流速度ν。输送物料的气流速度太低会使阻力系数增大,导致摩擦阻力增高。气流速度过高不但浪费能量,也会使物料粉末对管壁的冲击、碰撞加剧而引起物料破碎加剧。因此,输送物料的气流速度要有一个最有利的经济速度。

由于本次的输送速度无实测数据和经验数据可作为依据,所以按以下经验公式进行估算。

式中,ν为气流速度,m/s;1α为输送物料的粒度系数;mρ为物料密度,t/m3;β为特性系数,β=(2~5)×10-5;L为输送管当量长度。

结合项目经验,1α取12,β取3×10-5,当量长度L为374m,计算出输送物料的气流速度为13.16m/s,取25m/s。

(4)输送风量Q。在温度20℃,常压状态,相对湿度50%工况下,输送物料所需要的有效风量称为输送风量Q,其计算公式为:

式中,0Q为常压状态下20℃时输送风量,m3/h;0ρ为常压状态下20℃时气体密度,空气为1.2kg/m3。

根据(3)式进行输送风量Q的计算,在常压、温度20℃状态下输送风量Q为1651m3/h。在实际情况下,输送系统存在一定的漏风,因此,在选择风机时需要增加一定的裕量。增加的裕量一般在10%~20%,即裕量系数 2α=1.1~1.2。该系统中,风机裕量系数 2α=1.15,风机的输送风量为1898.65m3/h。

(5)输送管道直径D。按所需要的空气量计算输送管道内径,不需要考虑漏损系数,如下式所示:

式中,D为输送直径,m;Q为某压力、温度状态下的计算气体体积流量,m3/h。

在该装置中,管道输送终端压力为2kPa,管道输送终端流量为1619.03m3/h。由上式计算出输送管道内径D为151.38mm,按小于计算值选标准,管内径取D=143mm。

(6)系统压降△p总。由于被输送的物料和空气在管道中运动时会产生一定的阻力,因此,气力输送过程需要一定的能量。目前,多采用经验公式对气力输送设计中的阻力进行计算。

①水平输料管中的阻力△P平。物料粉末间的相互摩擦、碰撞以及空气和物料在运输过程中沿管壁的摩擦造成了水平输料管中的阻力△P平。

△P平采用以下经验公式进行计算:

式中,平PΔ 为气体和物料在直管运动的阻力,Pa;沿PΔ 为纯气体沿直管运动的阻力,Pa;K为由实验确定的阻力系数,与气流速度、物料粉末形状大小、物理性质及管径等有关。

某电厂生物质粉末输运管道由母管和支管组成。各管道水平段阻力计算结果,如表3所示。

表3 各管道水平段阻力

该系统各管道的风量为2.95~25.27m3/min,风速为17.41~30.25m/s。其中,母管水平段最长为225m,导致母管阻力最大为24.01kPa。

②垂直输料管中的阻力。在垂直输料管中的阻力,包括空气和物料的沿程阻力损失和物料悬浮提升阻力,采用公式(6)和公式(7)进行计算:

式中,Δ垂P为物料在垂直输送管道中阻力,Pa;气υ为垂直管气流速度,m/s;Δ升P为物料悬浮提升产生的阻力,Pa;K为阻力系数;h为垂直管提升高度,m;物υ为垂直管中物料粉末处在稳定运动时的速度,近似取

某电厂生物质粉末输运管道只有母管存在垂直段,垂直段长度为30m,母管流量为1367.41m3/h,母管速度为23.66m/s,母管直径为143mm,物料悬浮提升产生的阻力Δ升P为1.65kPa,垂直段沿程阻力为2.6kPa,经过计算,得到母管垂直段阻力为4.28Pa。

③起动时的阻力。在物料由供料处进入输送系统过程中,物料的速度由0m/s达到稳定速度需要消耗一定的气流流量,因此,物料起动时会产生一定阻力。

压送式启动阻力,按下式计算:

式中,Δ起P为物料起动压力,Pa;0β为起动阻力系数,β0=(υ物υ气)2;υ气为进料口气流速度,在水平管中υ物=(0.7~0.85)υ气m/s;ρ气为进料口气体密度,kg/m3。

物料起动时的阻力Δ起P=(3×0.64×1.52×20.492)/2/1000=0.614kPa。

④弯头等管件处的阻力。当空气和物料的粉末流通过弯管时,运动方向发生变化,因惯性力及离心力作用,弯管处受冲击、摩擦,物料在管道断面上会重新分布和运动,引起很大的阻力。这些阻力可用下式计算:

式中,Δ弯P为弯管中的阻力,Pa;弯ξ为弯管阻力系数(纯空气用);气ρ为弯管进口处的空气密度,kg/m3;气υ为弯管进口处的气流速度,m/s;K弯为弯管阻力系数(两相流用)。

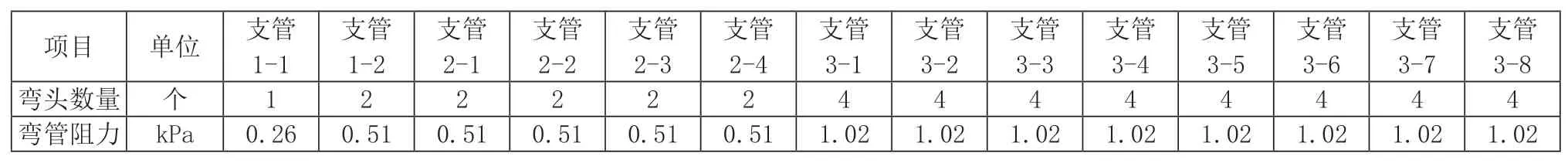

弯ξ为取0.083,弯管处的平均流速为22m/s,K弯为取2.5,经过计算得到弯管阻力为3.3kPa。各管道弯管阻力如表4所示。

表4 各管道弯管阻力

弯管阻力与弯头数量呈正相关,即弯头数量越多,弯管阻力越大。支管3-1至3-8的弯头数量最多为4,因此,弯管阻力最大为1.02kpa。

⑤总阻力。总阻力是指系统的母管和各支管产生的所有阻力,即

(7)风机功率P。罗茨风机流量为1651×2=3302m3/h,选用功率为63.5kW的罗茨风机。

2 结语

结合某电厂的生物质粉末具有粒径小、比重小以及黏度大等性质,设计了一种针对某电厂生物质粉末的气力输送系统。通过对某电厂工程要求的年度输送量计算出生产率Gs为6875kg/h。根据设计手册,进一步计算出该系统各管道的风量为2.95~25.27m3/min,风速为17.41~30.25m/s。系统总阻力为65.93kPa。配置一台63.5kW的罗茨风机为该系统提供动力。该系统保证了某电厂的生物质粉末连续稳定输运,确保了后续锅炉稳定燃烧。