超声辅助酶法优化鸡肉蛋白水解工艺

2023-02-14肖雪王金浩邵俊花范江平葛长荣肖智超

肖雪,王金浩,邵俊花,范江平,葛长荣,肖智超*

(1.云南农业大学 云南省畜产品加工工程技术研究中心,云南 昆明 650201;2.云南农业大学 食品科学技术学院,云南 昆明 650201;3.云南华衡检测技术有限公司,云南 昆明 650201;4.沈阳农业大学 食品学院,辽宁 沈阳 110866;5.云南农业大学,云南 昆明 650201)

根据农业农村部、国家统计局和中国畜牧业协会公布的数据,2020年我国的鸡肉产量为1.65×107t,位居世界鸡肉产量第二位[1]。鸡肉味道鲜美,含有多种营养成分,包括蛋白质、脂肪、矿物质和维生素[2-3]。但目前一些鸡肉,尤其是淘汰蛋鸡肉存在价值不高、利用途径少及产品价值较低等问题。随着食品工业的发展,给畜禽产品的产业化发展带来了新的机遇,因而,鸡肉加工产业的原料利用率和产品附加值得到提高。研究表明,采用酶水解法对鸡肉进行深加工,能大幅增加产品中小分子肽类和游离氨基酸等物质的含量,这些物质不仅具有多种功能特性,同时也改善了原料肉的风味[4-5]。因此,利用生物酶解技术水解鸡肉蛋白,对提高鸡肉产品的风味、附加价值和利用率有重要意义。

超声波具有能量和波动的双重性质,其机械和空化效应可使细胞破裂,提高反应效率,缩短反应时间[6-7]。有研究发现,通过超声预处理,可以改变底物蛋白质构象,减少底物粒径大小,使其比表面积增大,更易与蛋白酶发生酶促反应,从而提高蛋白质水解度[8]。钟群[9]对超声功率320 W条件下预处理后的乌骨鸡肉蛋白进行酶解,酶解液中小分子量肽的含量达44.64 mg/mL,酶解效果明显优于对照组。De Carvalho Silvello等[10]评估了超声波处理对甘蔗渣酶解效果的影响,在最佳条件下,还原糖的浓度比对照组高89.37%。Lan等[11]利用超声波技术辅助酶解猪皮蛋白,经过工艺优化,超声辅助酶解猪皮蛋白的水解度提高了50%,水解时间缩短了3 h。

超声波在反应过程中可以产生较强的剪切力,对液体介质中的大分子产生机械性断键作用,从而促使更多亲水基团的暴露,有利于底物与酶的结合,提高蛋白质的水解程度。目前,很少有研究将超声波应用于鸡肉蛋白的酶促反应中。因此本研究选用鸡肉为研究对象,探究鸡肉蛋白的最佳酶解工艺。采用Box-Behnken中心组合设计建立数学模型,以水解度(degree of hydrolysis,DH)为响应值,进行响应面优化试验,将超声波技术应用于酶解鸡肉蛋白,探讨不同超声功率、蛋白酶的种类及不同工艺条件对鸡肉蛋白酶解效果的影响。

1 材料与方法

1.1 材料与试剂

茶花鸡鸡胸肉(150日龄母鸡):云南省昆明云岭广大种禽饲料有限公司。

复合蛋白酶(7×104U/g)、风味蛋白酶(1×104U/g)、动物蛋白水解专用酶(简称动物蛋白酶)(1×104U/g)、木瓜蛋白酶(2×104U/g):河南圣斯德实业有限公司,以上蛋白酶均为食品级。

甘氨酸:天津市大茂化学试剂厂;D-果糖:上海源叶生物科技有限公司;水合茚三酮:国药集团化学试剂有限公司;十二水合磷酸氢二钠、无水乙醇:天津市风船化学试剂有限公司;磷酸二氢钾:广东光华科技股份有限公司。以上试剂均为分析纯。

1.2 仪器与设备

DHG-9240A型电热恒温鼓风干燥箱:上海齐欣科学仪器有限公司;BS224S型电子天平:奥豪斯仪(常州)有限公司;XMTD-7000型数显恒温水浴锅:北京市永光明医疗仪器有限公司;T-6新世纪紫外可见分光光度计:北京普析通用仪器有限责任公司;H2-16KR型离心机:湖南可成仪器设备有限公司;WH-2微型漩涡混合仪:上海沪西分析仪器厂有限公司;SCQ-9201B型数控加热超声提取仪:上海声彦超声波仪器有限公司;KDN-04微量凯氏定氮仪:上海纤检仪器有限公司。

1.3 方法

1.3.1 鸡肉酶解液的制备工艺

鸡肉去除结缔组织和脂肪→搅碎成肉糜→匀浆→按一定比例加入去离子水超声预处理(600 W,20 min)→加入蛋白酶酶解4 h→灭酶(100℃,10 min)→离心(4℃,7 000 r/min,15 min)→过滤取上清液(酶解液)备用。

1.3.2 单因素试验设计

1.3.2.1 复配蛋白酶种类及超声辅助酶法对鸡肉蛋白水解度的影响

由于蛋白酶的作用位点不同,因此不同蛋白酶水解鸡肉蛋白的产物和水解度有所差异[12]。本文结合前人研究及预试验结果,将复合蛋白酶、动物蛋白酶、木瓜蛋白酶、风味蛋白酶4种单酶按质量比1:1进行两两复配,考察复配酶种类对水解度的影响。基础酶解工艺:鸡肉样品10.00 g,自然pH值,固液比1:3(g/mL),总加酶量0.20%,酶解温度55℃、酶解时间4 h,每组试验重复3次。

在复配酶筛选的基础上,先将鸡肉样品加入去离子水,并于600 W条件下超声预处理20 min,再加入相应的蛋白酶并置于55℃水浴锅中酶解4 h,考察超声辅助酶解对鸡肉蛋白水解度的影响。

1.3.2.2 酶解条件对鸡肉蛋白水解度的影响

参照肖作兵等[13]的单因素设计方法,在自然pH值条件下,以蛋白质水解度为试验指标,采用单因素试验,探讨超声功率、加酶量、固液比、酶解时间、酶解温度5个因素对鸡肉蛋白质水解效果的影响。酶解试验设以下水平:固定总加酶量0.20%,固液比1:3(g/mL),酶解温度55℃、酶解时间4 h,考察不同超声功率(200、400、600、800、1 000 W)对水解度的影响;固定超声功率为600 W,固液比1:3(g/mL),酶解温度55℃,酶解时间4 h,考察不同总加酶量(0.10%、0.15%、0.20%、0.25%、0.30%)对水解度的影响;固定超声功率为600 W,总加酶量0.20%,酶解温度55℃,酶解时间4h,考察不同固液比[1:1、1:2、1:3、1:4、1:5(g/mL)]对水解度的影响;固定超声功率为600W,总加酶量0.20%,固液比 1:3(g/mL),酶解时间 4h,考察不同酶解温度(45、50、55、60、65℃)对水解度的影响;固定超声功率为600 W,总加酶量0.20%,固液比1:3(g/mL),酶解温度55℃,考察不同酶解时间(2、3、4、5、6 h)对水解度的影响。

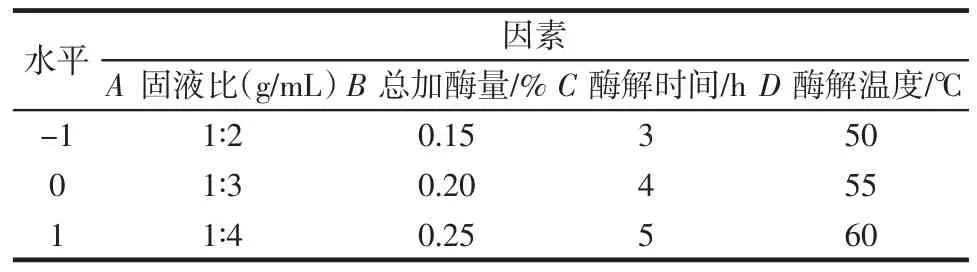

1.3.3 响应面试验设计

在单因素试验基础上,运用Design-Expert 6.0.8软件,采用四因素三水平的响应面分析法,以固液比(A)、总加酶量(B)、酶解时间(C)及酶解温度(D)4个因素的3个水平为变量,以水解度(Y)为响应值,优化鸡肉蛋白酶解工艺[14]。因素水平如表1所示。

表1 因素水平Table 1 Factors and levels

1.3.4 鸡肉蛋白水解度的测定方法

参考杨文博等[15]的方法,采用茚三酮显色法测定鸡肉蛋白的水解度。

1.3.4.1 甘氨酸标准曲线的绘制

精确称取0.10 g甘氨酸,定容到100 mL的容量瓶内,再从中取出2.00 mL稀释至100 mL,此时溶液的浓度为 20 μg/mL。 然后分别取 0、0.1、0.2、0.3、0.4、0.5、0.6、0.8、1.0 mL于比色管中,加入茚三酮显色剂,并在沸水浴中加热15 min,快速冷却后加入5.00 mL 40%的乙醇溶液并混合均匀,静置15 min后,以零管为参比,在570 nm波长处测定吸光值。以甘氨酸浓度为横坐标,吸光值为纵坐标,结果得线性回归方程Y=0.267 9X-0.001 1,R2=0.999 0。

1.3.4.2 蛋白质含量测定

参照GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》[16]对蛋白质含量进行测定。

1.3.4.3 水解度

由鸡肉样品溶液中甘氨酸的浓度折算成蛋白质的DH,计算方法如下。

式中:A为鸡肉酶解液样品的吸光值;C为甘氨酸浓度,μg/mL;V为滤液体积,mL;n为稀释倍数。

1.4 数据处理

所有试验数据均做3组重复,采用Excel 2016、SPSS 19.0分析软件对数据进行分析处理及图表制作。采用Design Expert 6.0.8进行二次回归方程模拟及方差分析。

2 结果与分析

2.1 复配蛋白酶种类及超声辅助酶法对鸡肉蛋白水解度的影响

将复合蛋白酶、动物蛋白酶、木瓜蛋白酶、风味蛋白酶4种单酶按质量比1:1进行两两复配,考察复配酶种类对水解度的影响。同时,利用超声辅助复配酶进行酶解,探究超声辅助酶法对水解度的影响,结果见图1。

图1 复配酶及超声辅助复配酶法对鸡肉蛋白水解度的影响Fig.1 The effect of compound enzyme and ultrasonic-assisted compound enzyme method on the hydrolysis degree of chicken protein

如图1所示,在相同酶解条件下,风味-动物复配酶效果最好,水解度可达31.15%,其余复配酶按水解度高低依次是风味-复合复配酶30.32%、动物-复合复配酶28.85%、木瓜-动物复配酶27.20%、木瓜-风味复配酶26.81%、木瓜-复合复配酶25.54%。

在相同酶解条件下,鸡肉蛋白经超声预处理后,几种复配酶的水解度均显著提高,其中木瓜-复合复配酶及风味-动物复配酶的水解度提升最为显著,这与蔡路昀等的研究结果相符[17]。这可能是因为超声在一定程度上改变了底物蛋白质的分子构象,促使更多亲水基团的暴露,有利于底物与酶的结合,从而提高蛋白质的水解程度[18-19]。比较超声预处理前后,几种复配酶水解鸡肉蛋白的效果,经超声预处理后,风味蛋白酶与动物蛋白酶复配时鸡肉蛋白的水解度最大,高于其他试验组。综合试验数据并分析,超声辅助酶解具有提高水解效果的特点。因此,本研究采用超声辅助酶法水解鸡肉蛋白,最佳酶种类为风味蛋白酶与动物蛋白酶复配(质量比1:1)。

2.2 单因素试验结果与分析

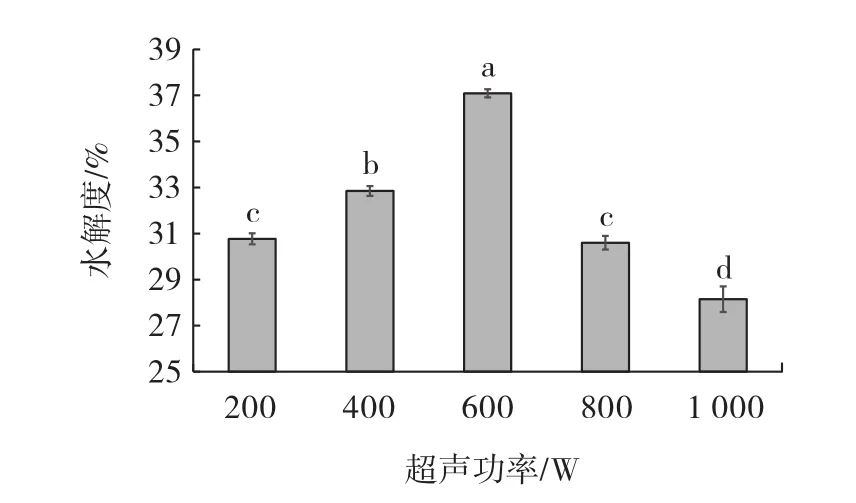

2.2.1 超声功率对鸡肉蛋白水解度的影响

超声功率对鸡肉蛋白水解度的影响见图2。

图2 超声功率对水解度的影响Fig.2 Effect of ultrasound power on the hydrolysis degree of chicken protein

如图2所示,鸡肉蛋白的水解度在200 W~600 W时存在显著上升趋势,当超声功率为600 W时,水解度达到峰值,后随着超声功率的增加,水解度开始下降。研究发现,适当的超声功率产生的超声波可以增强分子运动性,提高底物和酶的接触概率,从而提高酶促反应效率[18-19]。当超声功率增大到一定值后出现过饱和现象,形成音障,从而减弱了超声作用[20]。同时,蛋白分子的活性部位也会被损伤,从而导致水解度下降[21]。因此,最佳超声功率设定为600 W。

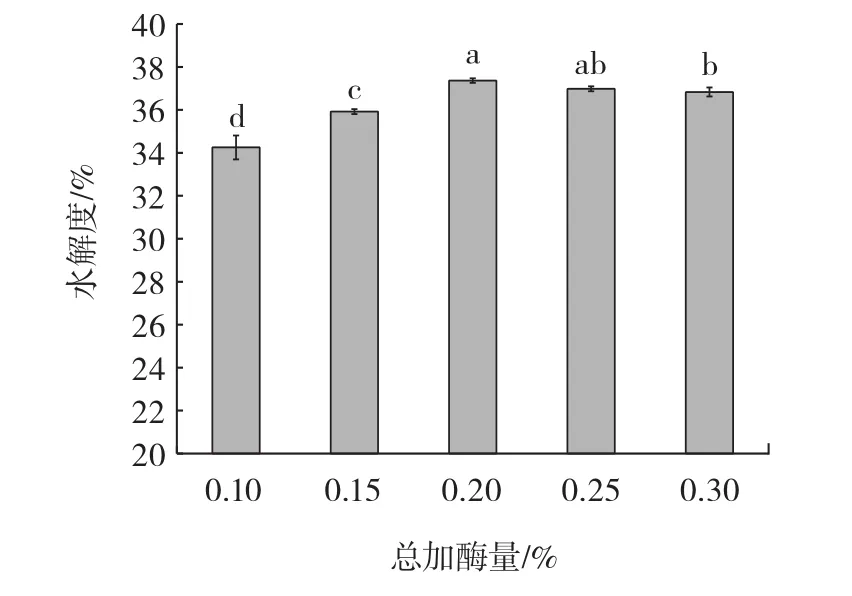

2.2.2 总加酶量对鸡肉蛋白水解度的影响

总加酶量对鸡肉蛋白水解度的影响见图3。

图3 总加酶量对鸡肉蛋白的水解度的影响Fig.3 The effect of total enzyme addition on the hydrolysis degree of chicken protein

由图3可知,在0.10%~0.30%的总加酶量时,水解度呈先增加后逐渐平稳的趋势。总加酶量在0.10%~0.20%时,水解度增长较快(P<0.05),总加酶量在0.20%时水解度达到最大,之后随着总加酶量的不断增加,水解度变化不显著(P>0.05)。主要原因可能是随着蛋白酶浓度的提高,增加了酶与底物的接触率,使水解度快速增长;当总加酶量增加到一定程度后,酶解产物的增加及底物的减少,可能对酶促反应产生反馈抑制作用[22]。

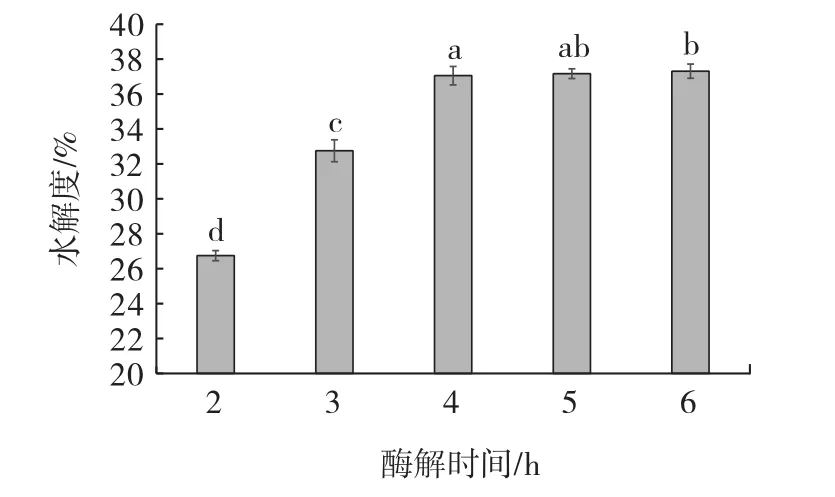

2.2.3 酶解时间对鸡肉蛋白水解度的影响

酶解时间对鸡肉蛋白水解度的影响见图4。

图4 酶解时间对鸡肉蛋白的水解度的影响Fig.4 The effect of enzymatic hydrolysis time on the hydrolysis degree of chicken protein

随着酶解时间的延长,底物逐渐被酶解。由图4可知,酶解初始的 2h~4h水解度增加显著(P<0.05),4h左右水解度达到37.06%,随后水解度无显著的变化趋势。可能是随着酶解时间的延长,酶解产物不断积累,酶的热稳定性逐步降低,从而使酶活力降低,影响酶解效果[23-24]。

2.2.4 酶解温度对鸡肉蛋白水解度的影响

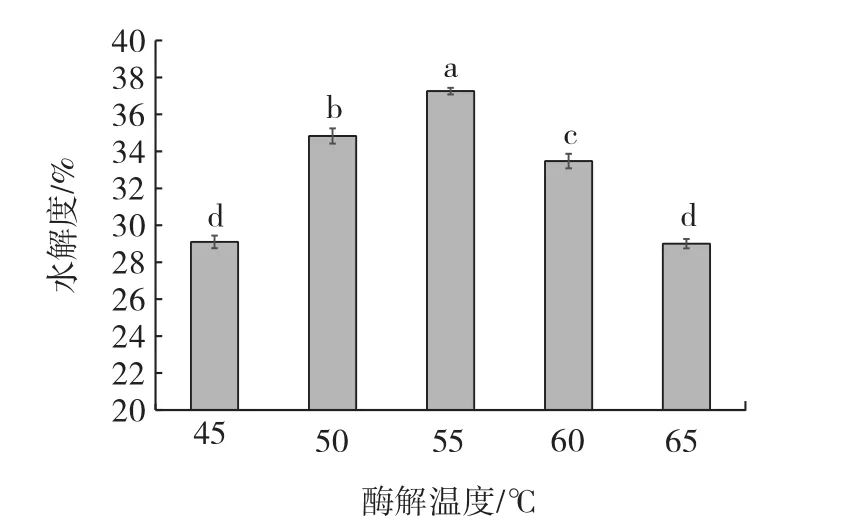

酶解温度对鸡肉蛋白水解度的影响见图5。

图5 酶解温度对鸡肉蛋白的水解度的影响Fig.5 The effect of enzymatic hydrolysis temperature on the hydrolysis degree of chicken protein

由图5可知,随着温度的升高,蛋白质的水解度呈先快速增长后降低的趋势。当温度为55℃时,水解度最大。由于酶促反应受温度影响显著,在适宜的温度范围内,随着温度的升高,酶的催化活性也不断增强,因而水解度不断升高;当温度超过复配酶的最适温度后,部分酶开始失活,酶解效率不断降低[25-26]。因此,复配蛋白酶的最适酶解温度为55℃。

2.2.5 固液比对鸡肉蛋白水解度的影响

固液比对鸡肉蛋白水解度的影响见图6。

由图6可知,固液比1:3(g/mL)时,水解度高于其他组,达到36.64%。固液比的变化影响底物浓度,当底物比例较大时,反应体系缺乏流动性,底物不能与酶进行充分的接触,从而使水解不充分、不完全;随着底物浓度的降低,体系的流动性比较好,有利于酶解反应的进行[27]。当固液比增大到一定程度,酶与底物接触的几率较小,酶促反应受到限制,此时水解度较低[22,28]。因此,确定最适固液比为1:3(g/mL)。

图6 固液比对鸡肉蛋白水解度的影响Fig.6 The effect of solid-liquid ratio on the hydrolysis degree of chicken protein

2.3 响应面试验结果与分析

2.3.1 响应面试验设计与分析

在单因素试验的基础上,采用响应面Box-Behnken设计29组试验,以水解度为响应值,考察反应体系中固液比(A)、总加酶量(B)、酶解时间(C)及酶解温度(D)对鸡肉蛋白水解度的影响。响应面试验设计及结果如表2所示。

表2 响应面试验设计及结果Table 2 Box-Behnken experimental design and results

2.3.2 回归方程拟合与方差分析

采用Design-Expert 6.0.8设计软件得到回归方程为Y=34.25+0.29A-0.024B-0.29C-1.80D+0.10AB+0.33AC-0.70AD+1.31BC-0.55BD-0.065CD-1.02A2-1.13B2-1.07C2-1.85D2,方程拟合系数 R2=0.968 0,表明回归方程拟合程度良好。

对回归方程进行方差分析,结果见表3。

表3 响应面二次回归模型方差分析结果Table 3 ANOVA results of the response surface quadratic regression model

由表3可知,模型极显著(P<0.01),失拟项不显著(P=0.056 9>0.05),表明模型正确。决定系数为0.935 9大于0.9,信噪比为16.927>4,说明试验模型与真实数据拟合程度良好。各因素对水解度影响的大小顺序为酶解温度(D)>酶解时间(C)>固液比(A)>总加酶量(B)。其中,因素A、C及BD对鸡肉蛋白水解度影响显著(P<0.05),因素 D、AD、BC 及 A2、B2、C2、D2对水解度影响极显著(P<0.01)。

2.3.3 响应面交互作用分析

图7是根据回归方程绘制得到的响应面图,可用于研究各因素的交互作用对水解度的影响。响应面曲面坡度越陡,表示两因素交互作用越显著[29]。

由图7可知,固液比-酶解温度(AD)、总加酶量-酶解时间(BC)、总加酶量-酶解温度(BD)交互作用较为显著。固液比-酶解温度(AD)和总加酶量-酶解时间(BC)交互作用引起响应曲面较大幅度变化,表明AD、BC彼此交互作用极为显著(P<0.01)。

图7 各因素交互作用对水解度影响的响应曲面图Fig.7 Response surface diagram of the influence of the interaction of various factors on hydrolysis degree

2.4 验证试验

通过Design Expert 6.0.8软件预测出超声辅助鸡肉蛋白酶解的最佳工艺条件为固液比1:4.34(g/mL)、复配蛋白酶添加量0.21%、酶解时间3.92 h、酶解温度52.75℃,预测值36.67%。考虑实际操作方便,将工艺参数设置为固液比1:4(g/mL)、复配蛋白酶添加量0.21%、酶解时间4 h、酶解温度53℃。通过3组平行试验进行验证,鸡肉蛋白的水解度为37.48%。

3 结论

本研究以鸡肉为试验原料,以蛋白质水解度为试验指标,在单因素试验结果的基础上,通过四因素三水平的响应面分析法对鸡肉酶解工艺进行了优化,建立了鸡肉酶解的回归模型,确定了鸡肉蛋白酶解的最佳工艺条件。在超声功率为600 W,超声辅助酶解20 min的条件下,风味蛋白酶与动物蛋白酶复配质量比1:1、固液比1:4(g/mL)、总加酶量0.21%、酶解时间4 h、酶解温度53℃时,鸡肉的蛋白水解度可达37.48%。结果证明,超声辅助酶法可显著提高鸡肉蛋白水解度,同时,响应面法可有效的优化鸡肉蛋白的酶解工艺,对进一步研究鸡肉蛋白酶解物及风味基料的开发具有一定的指导意义。