分离式热管换热技术在井口防冻系统中的应用研究

2023-02-13吕向阳张树丰吕高磊

吕向阳,赵 旭,翟 宇,张树丰,吕高磊

(1.北京中矿赛力贝特节能科技有限公司,北京 100083;2.晋能控股煤业集团 赵庄煤业有限责任公司,山西 长治 046600)

1 概 况

在“碳中和、碳达峰”政策目标和煤矿供暖淘汰燃煤锅炉的背景下,采用清洁技术采暖成为矿井供热迫切需要解决的问题[1,2]。近几年,新型的矿井回风余热利用技术发展迅速,如:矿井回风源热泵技术[3,4]、整体式热管换热技术[5,6]。但在运行过程中,热泵技术同样需要消耗大量的电能完成热能的搬运,而整体式热管需要通风管道完成热风输送,工程量巨大。为了进一步降低系统投资和实现热能的高效转移,矿方通过技术调研和方案论证后决定:结合风井场地现状,采用新型分离式热管换热技术,通过回收矿井回风低温余热进行进风井冬季井口防冻。

赵庄煤矿南苏风井位于长治市长子县,风井场地现有一进风井和一回风井。矿井回风低温余热一年四季通过回风井排向外界,与此同时进风井冬季供暖由3台燃气锅炉制取高温热水并通过10台井口加热机组解决,燃气热水锅炉同时提供风井场地冬季建筑供暖。

虽然目前分体式热管在数据中心、暖通空调以及其他工业已经得到应用[7-12],但其规模较小,输送距离短,而目前在煤矿热回收中应用很少。经实测和调研:矿井回风量21351m3/min,冬季风温16℃、相对湿度80%;进风量21048m3/min,当地极端平均温度-16.2℃。分离式热管技术依靠温差作为换热动力,而进/回风设计温差超过30℃,理论上完全具备技术可行性。文献[10]介绍了分体式热管的应用,但仅仅是提出了设计思路,与实际工程相差较大,山西赵庄煤矿是国内应用分体式管技术解决井筒防冻问题的首个煤矿,笔者从方案设计和实践应用角度出发,对此进行详细介绍。

2 工艺流程和热平衡分析

2.1 工艺流程

分离式热管是一种高性能的换热装置,它区别于整体式热管,其蒸发器和冷凝器相互分离,两器之间由气相上升管和液相下降管连通,通过专用介质在两器之间的相变传热,实现远距离热能输送且设备布置灵活,适合复杂的现场应用环境[11]。

针对项目特点,蒸发器和冷凝器分别布置在回风井侧和进风井侧,气相和液相管路采用不锈钢材质,经过压力测试并抽取真空后充入专用工作介质。矿井回风原是通过扩散口排向外界,现新设置专用风道将回风余热置换给蒸发器,变为低温高湿的乏风再由风道排走;蒸发器内部介质提取热量由液相变为气相,经上升管路流向进风侧冷凝器,在冷凝器内释放热量由气相变为液相,再经下降管路流回蒸发器;矿井进风原通过进风格栅(部分风量由热风机组加热)进入风井,现经专用风道由冷凝器吸收热量后,升至2℃以上送入井下。

分离式热管的蒸发器和冷凝器均为翅片管结构,以管束形式组成,系统另设置若干小型风机以克服新增风阻。结合项目特点,工艺流程如图1所示。

图1 矿井回风用分离式热管工艺流程

2.2 热平衡分析

热平衡分析包括井口防冻负荷和矿井回风余热资源测算。

1)井口防冻负荷计算。井口防冻负荷计算公式为:

Q0=ρ1×VL×CP×(t1-t2)

(1)

式中,Q0为井口防冻负荷,kW;ρ1为矿井进风密度,1.29kg/m3;VL为进风量,350.80m3/s;CP为进风比热容,1.01kJ/(kg·℃);t1和t2分别为矿井进风加热前后温度,分别取2℃、-16.2℃。经测算:考虑裕量,井口防冻负荷为8318.5kW。

2)矿井回风余热计算。矿井回风余热计算公式为:

QH=ρ2×VH×(h1-h2)

(2)

式中,QH为矿井回风余热,kW;ρ2为矿井回风密度,1.1kg/m3;VH为矿井回风量,355.85m3/s;h1和h2分别为回风余热提取前后焓值,分别为41.92、17.50kJ/kg。矿井回风湿度较大,余热提取过程包括潜热和显热,故采用焓差法计算。矿井回风提取温度过低,冷凝水会有结冰风险,安全起见暂按4℃计。经测算:考虑热损,矿井回风可提取余热8690kW。

分析表明:考虑负荷裕量和回风热损情况,低温余热可满足井口防冻负荷需求。

3 系统主要设备参数设计计算

3.1 蒸发器和冷凝器设计

3.1.1 蒸发器设计计算

作为矿井回风余热提取的核心装置,分离式热管的蒸发器采用轧制翅片管结构,结构参数包括翅片管管长、管径、壁厚、翅高、翅厚、翅间距、翅片管束横向和纵向间距等。针对风量大、粉尘高、凝水析出及具有腐蚀性等特点,翅片间距及管束间距不能过小,翅片管材质采用不锈钢管及防腐铝翅片,考虑加工方便蒸发器需设置为若干模块。

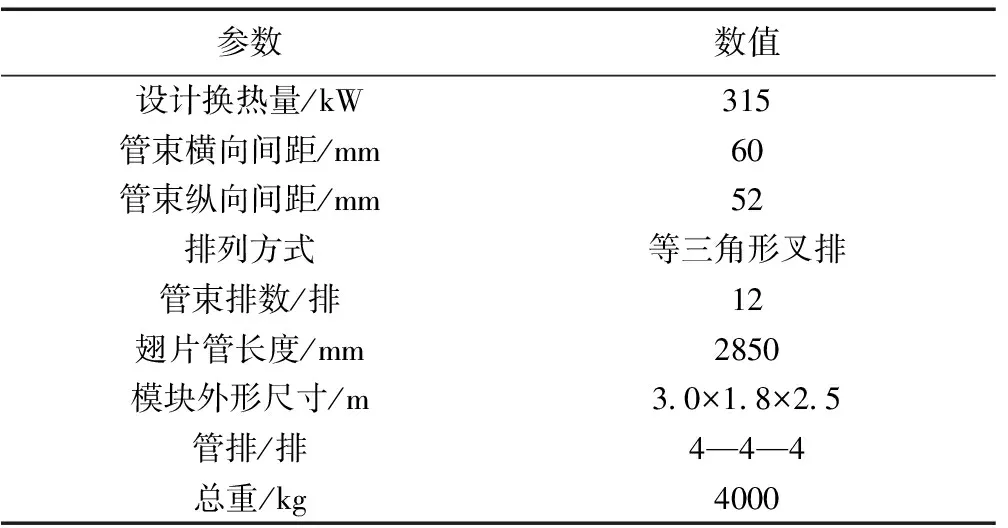

该设计将蒸发器分为20个换热模块,每个模块设计回风量1050m3/min,设计换热量420kW,迎风面高度和宽度为2.85m×1.8m,迎面风速3.41m/s。每个换热模块按风流方向分为A-B-C三组,每组之间预留0.5m宽检修及清洗通道。结构参数见表1。

表1 翅片管结构参数 mm

在确定结构参数基础上,通过计算确定蒸发器换热面积并最终求出翅片管数量及管排数。

Q=K×F×ΔT

(3)

1/K=1/hO+DO/2λ×lnDO/Di+DO/Di×1/hi

(4)

ΔT=(T1-T2)/ln(T1-tL)/(T2-tL)

(5)

hO=h×ηf×β

(6)

式(3)—式(7)[13]中,Q为换热量,kW;K为传热系数,W/(m2·℃);F为以基管外表面积为基准的传热面积,m2;hO为以基管外表面积为基准的换热系数,W/(m2·℃);DO和Di分别为翅片管外径和内径,m;hi管内介质沸腾换热系数,W/(m2·℃);T1和T2分别为回风取热前后温度,℃;tL为管内介质相变温度,℃;ηf和β分别为翅片效率和翅化比[13];h为翅片管与外部气流的对流换热系数,W/(m2·℃);λ为气体导热系数,W/(m·℃);G为翅片管最窄处质量流速,kg/(m2·s);μ为气流动力粘度系数,kg/(m·s);Pr为外部气流普朗特数;Y1、S1和H分别为翅间距、横向管间距及翅高,m。

其中,翅化比和翅片效率详见参考文献[13]。蒸发模块A-B-C组分别对应冷凝模块C-B-A组,每组翅片管外风温及介质相变温度并不相同,需分别计算。以B组为例,通过查询相关文献[12,13]及上述公式计算,翅化比和翅片效率分别为9.87%和86.2%,翅片管与矿井回风之间换热系数为68.52W/(m2·℃),以基管外表面积为基准的换热系数为583.4W/(m2·℃)。在蒸发器传热过程中,管外对流换热及管壁导热作为主要控制热阻,而管内沸腾换热热阻很小可忽略不计[13],经计算传热系数K值为560.4W/(m2·℃)。考虑外部污垢热阻,求得以基管为基准的外表面积F为96.5m2。

n=F/(π×DO×L)

(8)

式中,n为翅片管数量,其他参数见上文,单个模块翅片管数量539根。翅片管束为等三角型排列,横向和纵向间距分别为60mm与52mm,由蒸发模块宽度可知横向排列为30根,蒸发器纵向排数取整后为18排。

3.1.2 冷凝器设计计算

冷凝器同样采用复合压制翅片管结构,室外空气经滤网后较矿井回风干净,且不存在凝水析出现象,翅片间距可适当减小,设计取4mm,其他结构参数及材质与蒸发模块相同。

设计遵循一一对应原则,冷凝器同样设计20个模块,每个模块设计进风量1000m3/min,有效高度和宽度2.85m×1.8m,迎面风速3.25m。每个模块按风流方向也分为A-B-C三组,每组之间预留0.5m通道。冷凝器设计计算与蒸发器类似,不再详述。在冷凝器传热过程中,管内凝结换热热阻同样可忽略不计[13],但由于翅片间距减小、翅化比增大至14.3,经计算传热系数K为744.6W/(m2·℃)。以基管为基准的外表面积为79.8m2,单个模块翅片管数量446根,冷凝器纵向排数取整后为15排。

3.2 介质管路及循环高差设计计算

本项目蒸发器和冷凝器均按20个模块设计,每个换热模块按风流方向分为3组、共计60组。为减少管路敷设数量,现以每5组设为1个系统,共计12个介质循环系统,即蒸发器①~⑤模块A组、B组、C组对应冷凝器①~⑤模块C组、B组、A组,蒸发器⑥~⑩模块A、B、C组对应冷凝器⑥~⑩模块C、B、A组(参见图1),以此类推。每个循环系统均由“蒸发侧-上升管-冷凝侧-下降管”构成,每个系统理论传输热量700kW,12个系统共计8400kW。

根据流体力学理论[14-18],分离式热管的循环动力与两器之间高差及介质密度差成正比。

v=4Q介/[ρ(h2-h1)πd2]

(9)

λ=0.0055[1+(20000K/d+106/Re)1/3]

(10)

ΔH=λ×L/d×v2/2g

(11)

ΔP=g×(ρ液-ρ气)×ΔZ

(12)

式(9)—式(12)[19,20]中,v为气相或液相介质流速,m/s;Q介为传热量,kW;ρ为气相或液相介质密度,kg/m3;h2和h1为对应相变温度下饱和液和饱和气的焓值,kJ/kg;d为气相或液相介质管路内径,mm;λ为莫迪公式对应阻力系数[19],无因次量;K为绝对粗糙度,mm;Re为雷诺数,无因次量;ΔH为管路沿程阻力,m;L为管路长度,m;g为重力加速度,m/s2;ΔP为管路资用压差也即循环动力,Pa;ΔZ为两器之间循环高差,m。

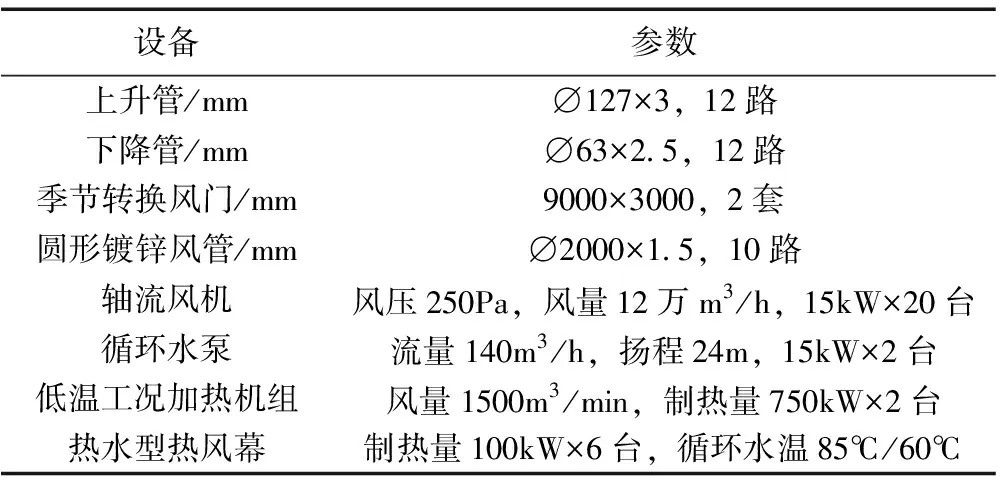

其中,雷诺数参见相关文献[19]。气相和液相管路分别指上升管和下降管,每个模块3组之间的相变温度及物性参数均不相同,需分别计算。本次设计上升管和下降管选用∅127mm×3mm和∅63mm×2.5mm,管材为不锈钢无缝管,管长均按200m计。以B组循环为例,查询相关文献[19,20]并计算:两者流速分别为13.2m/s和1.02m/s,并求得上升管和下降管沿程阻力为80227.7Pa。考虑管路局部阻力占总阻力的比重[19],该循环系统阻力损失为120341.5Pa,经计算两器之间资用高差ΔZ至少9.8m,另外两个系统资用高差需10.1m和10.8m。考虑冷凝水排出及后期维护,蒸发器底部距地面高度设计2.5m,经计算冷凝器底部距地面高度至少需16.3m(蒸发器介质管路上进上出且设备高度为3m,Z=2.5m+3m+10.8m=16.3m)。

3.3 蒸发器及冷凝器风阻设计计算

3.3.1 蒸发器风阻计算

该系统在回风侧并联设置20个蒸发模块,每个模块风量1050m3/min,其他参数详见前文。矿井通风对煤矿安全生产至关重要,为最大限度减少对原有通风系统的影响,本方案在设计排数基础上人为将管排数调减至12排。

f=18.93(DOG/μ)-0.316×(S1/DO)-0.927(S1/S2)-0.515

(13)

Δp=f×N×G2/(ρ回风×g)

(14)

式(13)和(14)[12]中,f为摩擦阻力系数;S1和S2分别为翅片管横向及纵向间距,mm;N为纵向管排数;其他参数意义详见前文。经代入计算:阻力系数f为0.441,取翅片管排数N为12排,最终求得设计工况下蒸发模块风阻为178.8Pa。

3.3.2 冷凝器器风阻计算

该系统在进风侧也并联设置20个冷凝模块,每个模块进风量1050m3/min,除翅片间距不同外其他结构参数与蒸发模块相同。由于蒸发模块纵向管排调减为12排,换热能力势必下降,遵循一一对应原则冷凝模块纵向管排也调减至12排。

计算方法同上。由于翅片间距缩小,经计算每个冷凝模块在设计工况下的风阻为194.6Pa。

3.3.3 风道设计

设计通过钢制风道将矿井回风引入20台蒸发模块,风道由4mm钢板焊接并敷设50mm岩棉保温。主风道断面尺寸10m×3m,平均风速11.1m/s,通过异形渐扩风道与20台并联蒸发模块连接,蒸发器并联断面尺寸36m×3m。

根据设计要求,冷凝模块距地面高度至少16.3m(本方案定为17m)。为实施方便,设计采用10路圆形风管将冷凝模块与进风井室连通,风管材质为镀锌板,断面尺寸∅2000mm×1.5mm(直径×壁厚),每路对应2个冷凝模块,平均风速10.6m/s。

3.4 辅助设备计算

通过设计计算,蒸发器和冷凝器纵向管排各需18排和15排,经调减后两器的换热量将会减少。经对换热模块重新校核计算(不再详述),单个蒸发模块理论换热量降至315kW。冷凝模块在相同管排下理论换热量大于蒸发模块,保守起见每个冷凝模块换热量也按315kW计,这样分离式热管系统的理论换热量将降至6300kW。

为确保井口防冻负荷达到预期目标,需通过其他方式对热能缺口进行补充。经和矿方沟通,本方案考虑回收瓦斯抽采真空泵余热,并配置少量热水型热风幕以减少冷风直接混入。经调研:该风井场地现有4台高压真空泵和2台低压真空泵,4台运行2台备用,单台额定功率900kW。真空泵通过冷却水对设备进行降温释热,配有2个100m3散热水池,冬季出水水温≤30℃,进水水温≤20℃。瓦斯真空泵运行效率很低,正常运行时约50%的电功率以热能形式由冷却水排向外界。

根据实践经验,本设计按照提取1500kW余热进行设计。设计将冷却水引至井口侧,通过降温设备释热后再返回冷却水池,为此需配置2台循环水泵(1用1备)并敷设相应管路,井口新设置2台加热机组。井口加热机组按照低温工况设计,进出水温30/20℃,设计工况下每台制热量750kW,风量1500m3/min,风机功率11kW。此外,在进风井室门口配置6台热水型热风幕,单台额定加热量100kW,热风幕由现有燃气锅炉(冬季还需少量开启,提供建筑供暖)提供循环热水。

3.5 各种设备选型参数

1)蒸发模块和冷凝模块。蒸发模块和冷凝模块技术参数见表2。

2)其他设备或设施。其他设备包括:回风侧和进风侧各10台轴流风机,2台冷却水循环泵,2台低温工况井口加热机组,6台热水型热风幕等。核心配套设施还有:12路气相上升管和12路液相下降管,进风侧10路圆形镀锌风管,2套季节转换风门(冬季关闭,其他季节敞开)。具体技术参数见表3。

表2 蒸发(冷凝)模块技术参数

表3 其他设备技术参数

4 系统运行测试

该项目于2022年2月10日进入试运行阶段,系统每天启用8~10h。笔者对运行期间的监测数据进行了分析。

4.1 风量监测及对原通风系统影响分析

通风系统对煤矿安全生产至关重要,因“疫情管控”技术人员无法进场,系统运行由现场值守人员负责。为安全起见,矿方要求扩散口上部转换风门敞开,开启进/回风侧20台轴流风机并监测是否对原通风造成影响,同时监测换热模块进/回风量。

1)回风侧10台风机启运后,对主扇监控平台监测:电压、电流、风压等参数无波动,在转换风门敞开情况下本系统对原通风系统未造成任何影响。

2)通过分离式热管系统监控数据,以及值守人员采用手持式风速仪进行校核,蒸发模块平均迎面风速1.64~1.8m/s,折合风量500~550m3/min。

3)经调取监控数据及手持式风速仪反复校核,冷凝侧圆形风道内平均风速仅5.15m/s左右,即每个冷凝模块平均过风量不足设计风量的50%。

通过分析:由于转换风门尚未关闭,蒸发模块通过轴流风机引入的回风量不足55%,其余回风均通过转换风门排向大气。而进风侧是因系统启运较晚,本年度尚未替代燃气锅炉,进风室格栅及两侧大门处于敞开状态,大量冷风由此混入。待下个供暖季关闭季节转换风门,并对进风井格栅进行封堵,进一步监测分离式热管系统蒸发侧和冷凝侧的实际进/回风量以及对原主扇通风系统的影响。

4.2 换热效果测试分析

试运行期间两侧风量均未达到设计工况,但在现有风量条件下可通过对回风侧焓差和进风侧温升的计算,分析蒸发模块和冷凝模块实际换热能力,同时检验上升管和下降管热能输送能力,以验证理论计算和实测效果的吻合度。

针对2月10日至3月15日试运行期间,随机调取了12天07∶00时(当日气温最低时刻)该系统监控数据,并对回风和进风换热前后温度(回风包含湿度)共计48组数据进行整理和分析。

分析结果如下:

1)矿井回风换热之前温湿度相对恒定,基本保持在15~16℃和82%~86%(相对湿度)之间;换热之后温度在8.8~13℃之间浮动。根据两侧相对湿度可推算前后焓差,在2月17号07∶00室外气温最低-13.5℃时,蒸发模块前后焓差13.8kJ/kg,根据监测风量推算此时蒸发模块平均换热量158kW。

2)随着室外气温变化,矿井进风换热之后平均温度上下浮动明显,测试期间基本保持在-2.5~5.5℃之间。在室外气温最低为-13.5℃时,蒸发模块换热后平均温度-1℃,根据监测风量推算此时冷凝模块平均换热量139.5kW。

3)随着室外气温降低,回风换热前后焓差增大,这表明余热提取量随着负荷需求增加明显增大。同时,进风前后换热温差也同步增大,但换热之后温度有所下降、部分模块甚至低于-3℃,这表明随着室外气温降低冷凝侧换热量与蒸发模块取热量呈现较好的正相关性,但各模块之间换热并不均匀。

4)对测试风量条件下蒸发模块的换热量进行校核计算,计算结果蒸发模块理论换热量174.5kW,和测试数据推导的换热量偏差10%左右。考虑测试误差影响,这表明方案设计中的理论计算方法基本合理,但在类似设计时应适当增大富裕系数以满足工程要求。进一步推断:当进/回风量达到设计工况时,该系统的换热能力应该能够达到预期目标。

5)冷凝侧实测平均换热量普遍小于蒸发侧换热量,当室外气温最低时仅为蒸发侧换热量的88.3%;这表明循环管路能够完成热量输送,但有可能“热损”较大、或者存在“汽阻”等其他因素,导致冷凝侧换热量普遍下降。在同1个循环系统内,各组之间换热量(共5组)也不一致,这也可能因“汽阻”导致管路内介质分配不均。

5 结 语

1)该项目在国内首次通过回收矿井回风低温余热,将分离式热管技术应用在煤矿井口防冻系统,为解决井口防冻提供了一个新的技术路线,具有很大的借鉴和参考价值。

2)该项目通过方案设计及理论计算,并以此为依据对各种设备进行了选型配置,经过1个月的运行测试,实测换热量和理论计算结果在正常偏差范围之内。分离式热管技术应用于井口防冻理论可行并得到了实测验证,值得大力推广。

3)由于各种原因,该项目实际供热效果尚未达到设定工况预期目标。通过在部分负荷条件下校核计算和实测验证,当两侧风量及室外气温达到设定条件时分离式热管系统能够满足预期目标,最终效果有待于下一个供暖季进一步验证。

4)作为解决井口防冻的新型工艺,该技术路线不仅流程简单、免于维护,而且无任何污染物产生、几乎不产生运行费用。经济效益、环保效益十分明显,顺应“碳中和、碳达峰”的政策目标。

5)该方案的理论计算可作为类似项目的设计依据,但在确定换热面积时应适当加大富裕量。该系统存在因人为调整导致的负荷缺口,为此配置了瓦斯真空泵余热回收系统,在极端气温条件下整套系统也有待于进一步验证。为安全起见,类似项目建议增加其他辅助方式。