直升机旋翼平衡实时调整地面维护处理系统设计与实现

2023-02-13赵英梅孙灿飞彭德润

赵英梅,孙灿飞,2*,彭德润,2,程 攀

(1.航空工业上海航空测控技术研究所 智能控制产品部,上海 201601;2.航空工业上海航空测控技术研究所 故障诊断与健康管理技术航空科技重点实验室,上海 201601)

直升机振动水平是直升机先进性的重要标志[1],由于材料老化、机械磨损、桨叶表面光滑度变差、飞行环境变化和日常维护等原因造成的直升机旋翼质量和锥体不平衡是引起直升机振动的重要来源之一[2-3]。面对直升机旋翼的不平衡,现有的解决方式是定期在地面对其进行平衡测量与调整。但这种维护方式受到调整时间约束,并且地面调整方式可以调整的振动量有限,会影响直升机的舒适性和经济性[4],制约了直升机的发展。

针对这一问题,国内外开展了对直升机旋翼平衡实时调整技术的研究。国外如Arnold等采用调整变距拉杆降低振动的实时调整方法,对CH-53G直升机进行试验验证[5],试验结果说明在飞行中持续调整直升机旋翼平衡可以使其维持在较低的振动水平。国内旋翼动平衡调整主要是依据现有的技术,结合以往的经验在地面定期手动进行动平衡调整,如吴国宝等[6-7]提出了一种基于阶次跟踪的直升机旋翼动平衡测量方法,并进行了仿真试验台和试验机测试;张功虎等[8]等结合直升机的振动规律和特点,提出了直升机旋翼动平衡检查调整方法,纪小苗等[9]结合广义神经网络、粒子群算法和遗传算法,提出了一种基于不同调整目标的旋翼动平衡调整方法;赵小全等[10]提出了一种基于试重法的直升机旋翼动平衡调整方法。国内对于飞行中的平衡调整技术仍处于理论研究阶段,如顾景轶[11]进行的独立桨叶自适应控制的振动控制方法研究。旋翼平衡实时调整(In-Flight Tuning,IFT)技术可以有效提高直升机旋翼调整的效率,可以在飞行中降低直升机的振动水平,延长旋翼使用寿命,降低维护成本,具有巨大的经济和军事效益。因此,旋翼平衡实时调整技术的实现是我国直升机新技术向前迈进的重要一步。

IFT系统主要由振动传感器、转速传感器以及微型光学锥体测量传感器组成的旋翼系统状态信息获取单元、数据采集与处理单元(包括采集器、控制器)、智能变距拉杆、地面维护处理系统(含地面维护处理软件)等配套设备组成。地面维护处理系统是IFT系统地面的控制和显示中心,通过实时采集直升机旋翼系统的锥体、振动、转速信息处理获取系统振动水平和锥体状态,采用实时调整方法控制智能变距拉杆工作,最终降低系统振动水平,并控制锥体在目标范围内,实现飞行中实时调整直升机旋翼系统的平衡。

1 系统总体设计

地面维护处理系统可以在飞行中实现数据采集、分析、预测诊断和维护保障建议等功能,系统由状态监视、信息处理、健康评估、预测、决策保障支持和通信功能组成。

1.1 系统需求分析

根据旋翼平衡实时调整系统的需求分析,地面维护处理系统软件需要具备系统工作流程的控制、数据采集、分析处理和显示以及在线实时调整旋翼系统动平衡功能,包括:

① 系统业务工作流程控制。根据实际应用系统的功能需求设计符合逻辑的工作流程。

② 运行状态监测。实时监测旋翼系统锥体状态、振动状态、变距拉杆状态和拉杆控制状态,并且需要监测各类传感器的原始信号数据。

③ 健康监测。监测系统设备的电压、电流、温度,设备运行异常时快速告警。

④ 在线调整旋翼系统动平衡。在飞行中通过调整智能变距拉杆的位置降低旋翼系统的振动。

⑤ 数据存储和管理。保存全部原始信息、数据分析数据、健康监测及告警等数据,设计数据结构实现飞行中数据快速处理、转换、交互和保存功能。

⑥ 配置管理。参数和系统信息设置和管理。

1.2 总体架构设计

地面维护处理系统的软件架构设计如图1所示。其中,数据库系统是地面维护软件的数据和知识库支撑。地面维护处理系统逻辑架构设计如图2所示,主要分为用户显示层、应用服务层、应用数据层和基础设施层。

图1 地面维护处理系统软件架构设计

图2 地面维护处理系统逻辑架构设计

第1层为系统设备基础,是旋翼系统中安装的各类传感器、智能变距拉杆,以及数据采集设备(采集器和控制器)和通信基础设备。采集设备连接旋翼系统中的传感器,获取系统运行的振动数据和锥体数据,通过通信设备将数据传输至IFT地面维护软件。

第2层为应用数据层,结合业务应用和系统数据特点设计数据库结构,实现飞行中数据的快速应用、转换和保存。

第3层为应用服务层,根据IFT系统的业务需求,通过网口与第一层设备连接,经数据融合和综合分析,实现系统的业务工作流程控制、实时状态监测、旋翼系统平衡调整和数据综合分析的功能。

最上层为用户显示层,该层为IFT地面维护应用系统软件客户端用户界面。

1.3 功能结构和流程设计

系统的功能结构和工作流程分别如图3和图4所示。

图3 地面维护处理系统功能结构

图4 地面维护处理系统工作流程

2 软件设计与实现

在线实时监测系统的数据稳定可靠传输是该系统的关键,在该系统中采用以下设计解决该问题。

① 采集器和控制器设计2个独立的数据传输接口,故障时启用另一端口传输数据,保障数据传输的稳定性和完整性。

② 网络传输数据时,考虑到实时监测系统传输的数据量大,通过计算数据满载时的数据量,最终采用用户数据报协议(User Datagram Protocol,UDP)通信。除了物理设备中设计独立的网口用作备用通信外,数据的发送端和接收端在设计中严格控制发送时序逻辑,根据需求对接收、处理和保存等过程设计相应的优先等级,处理内存数据缓存区的数据,显示输出优先级,完成数据稳定接收、保存和后续的分析。功能模块之间的数据接口如图5所示。

图5 功能模块之间的数据接口

2.1 数据采集与监测

数据采集与状态监测功能可以在飞行中持续监测系统的采集器、控制器数据,监测的内容包括采集器采集传感器的原始数据,控制器分析计算的旋翼系统的振动状态、锥体状态和智能变距拉杆状态数据。其中,采集器设备连接传感器,最大支持12个模拟通道和8个数字通道;地面维护处理系统根据实时调整方法的计算结果控制智能变距拉杆,结合实时返回的系统当前的振动状态和锥体状态,直观显示实时调整方法的结果。

运行状态界面实现效果如图6所示,图6(a)为系统的控制页面和实时数据显示页面,包括系统业务流程控制、智能变距拉杆控制、在线调整平衡控制功能,以及实时振动的幅值、相位数、转速、锥体高度、锥体高度差和智能变距拉杆的位置数据;图6(b)为控制器监测数据,是计算后的振动、转速、锥体数据和智能变距拉杆数据;图6(c)为系统振动幅值/相位的变化趋势图,从图中振动趋势图可以看出经过调整后系统的振动明显降低。

图7为采集状态界面实现效果图,图7(a)和图7(b)分别为振动通道和数字传感器通道的原始数据,图7(a)中采用3种颜色表示3个振动通道波形,图7(c)为经过数据同步后,同一时刻的振动、转速和数字传感器通道的原始数据曲线关系。

图7 采集状态界面实现效果

2.2 在线调整旋翼系统动平衡

IFT系统在线调整旋翼系统平衡采用基于数据驱动的智能变距拉杆控制设计。

数据驱动的振动控制模型基于极坐标描述,通过将建模数据在复数域下运算和回归,表征各模量在极坐标系下的分布,并将其转换到实数域下矩阵保存。基于数据驱动的IFT调平方法结构包括以下内容。

① 数据预处理。数据预处理是控制器处理系统的振动数据、锥体数据,经预处理输入至该方法。

② 系统建模。建模是通过控制每个智能变距拉杆在行程内平均间隔一定位移(拉杆行程-0.66~0.66 mm,间隔0.2 mm)获取一组振动数据,最终32组状态的数据形成系统的振动调节模型矩阵。

③ 计算。在不同试验状态下载入相应的模型计算出智能变距拉杆控制量,输入控制量后观测振动控制结果。

2.3 健康监测

健康监测功能包括监测信息查看和告警超限提示功能。监测信息包括智能变距拉杆、控制器和采集器的内部温度、电流和电压信息。通过实时监测设备工作状态的参数,进行超限计算。根据超限计算结果评估对系统设备运行影响程度,得出设备是正常运行、轻度异常不影响设备运行、设备工作出现异常结果,并进行相应的等级告警,保障系统设备的安全运行。图8为健康检测界面实现效果。

图8 健康检测界面实现效果

2.4 数据存储与管理

数据存储功能要求软件保存系统运行中产生的原始数据和过程中的数据,数据管理功能要管理所有数据,便于用户通过查询和回放数据库的数据来实现系统离线分析功能。对数据存储方式和数据库结构进行设计,达到数据在较高的完整度下占用较少的资源并减少数据冗余的目的。图9为数据管理界面实现效果,图中分别为数据保存、数据导出预览和数据管理总列表的软件界面图。

图9 数据管理界面实现效果

2.5 配置管理

配置管理功能是基于配置控制器、采集器软件和传感器的对应关系,对运行参数等进行参数配置和管理。

参数调用方式有2种:① 通过用户界面输入;② 通过读取已有的配置文件获取参数数据。软件将输入的参数写入.XML类型的配置文件当中实现参数管理。图10为控制器参数配置设置界面实现效果。

图10 控制器参数配置设置界面实现效果

3 飞行中数据分析、转换和交互技术

对飞行中的数据实时分析、转换和交互是IFT系统的数据处理的核心之一。数据处理快速、准确、稳定,IFT系统运行会更稳定,实时调整平衡将会更加有效。地面维护处理系统承担IFT系统大部分的数据处理工作,飞行中数据分析、转换和交互应用体现在以下方面。

(1)多种独立业务数据基于时间同步的方法。

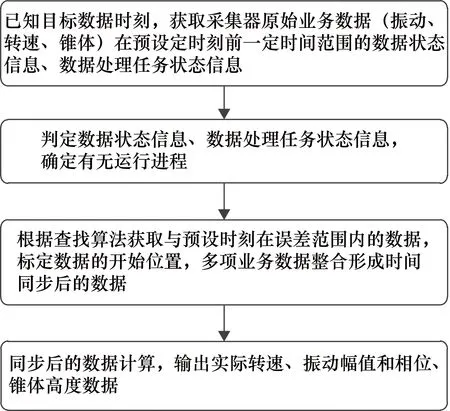

IFT系统的采集器设计所有通道的数据是独立进行传输、解析和保存的。计算旋翼系统的振动、锥体的信息时,需要以转速传感器通道的原始数据为基础获取同一时刻下的振动传感器通道和数字传感器通道的数据,因此这些独立数据在时间维度上的同步尤为重要。针对这一问题,设计一种多种独立业务数据基于时间同步的方法,实现快速筛选同一时刻振动、数字转速和数字传感器通道原始数据,计算出旋翼系统的振动、锥体、转速的物理量。业务数据时间同步过程如图11所示。

图11 业务数据时间同步过程

(2)飞行中数据实时处理、交互方法的数据安全和线程安全过程设计。

数据处理和交互技术与系统软件运行逻辑的时序是系统数据安全、进程安全和运行稳定的重要部分之一,地面维护处理系统的核心数据主要有振动数据、锥体数据和智能变距拉杆位置数据,数据应用主要有3个方向:数据存储、界面实时显示和在线平衡调整计算。过程中的数据安全和线程安全设计如下。

① 保证数据的准确性,将读写功能分离,放入内存缓存,实现快速读取。

② 多线程操作数据根据需求设置功能的优先级,控制线程运行顺序,确保各功能稳定有效地运行。

4 功能测试与试验验证

4.1 系统搭建

本研究所述系统中用到的部分硬件设备如图12所示。

图12 部分硬件设备

本系统中的硬件设备连接关系如图13所示。

图13 设备连接关系示意图

4.2 试验验证

旋翼塔试验共计10个试验状态,分别是总距0°周期变距0°;总距6°状态下,周期变距0°、1°和2°;总距7°状态下,周期变距0°、1°和2°;总距8°状态下,周期变距0°、1°和2°。

表1为各试验状态振动结果统计表。使用模型6-0表示试验状态为总距6°周期变距0°时控制系统建模形成的模型;表中X、Y、Z为安装振动传感器的3个方向,其中X、Y为水平方向,Z为垂直方向。通道初始振动状态的参数是指在该状态下所有拉杆处于0位置时的振动状态,调整后数据是选取在经过调整后出现的相对稳定的一组振动状态的数据,下降百分比为

表1 各试验状态振动结果统计表

下降百分比=(v1-v2)/v1×100%

(1)

式中:v1为初始振动值;v2为调节后振动值。

对上述状态试验的结果进行初步统计,各个状态下垂直方向Z初始的振动值较小,X、Y两个水平方向的振动下降百分比多分布在50%~85%。

5 结束语

直升机旋翼平衡实时调整系统于2021年5月完成风洞缩比模型试验;2021年11月完成旋翼塔试验。试验期间地面维护处理系统运行稳定,旋翼塔试验结果表明:① 与固定式拉杆相比,智能变距拉杆实时调整可以降低旋翼系统的振动;地面维护处理系统可以实现IFT系统工作流程控制,数据处理稳定可靠,软件运行稳定。② 基于数据驱动的实时调整平衡算法可以有效地降低直升机旋翼系统的振动。