远程智能无线监测系统在炼化领域的应用研究

2023-02-13江嘉勇韩旭

江嘉勇,韩旭

(1.中海石油宁波大榭石化有限公司,浙江 宁波 315100;2.中海油能源发展装备技术有限公司,天津 300450)

1 前言

传统炼化行业现行的维保工作基本以巡检为主,以时间轴为监控依据。传统点检模式虽然能在一定程度上保证设备的安全运行,但是避免不了大量的维护工作。并且在点巡检过程中通常也只能发现晚期故障,毕竟设备一旦能够通过感官判断,其必然已经濒临失效,快速的劣化以及突发性的故障依旧难以被发现。关键设备的检修经常被错过最佳的检修时间,从而导致失效或者二次损伤,大型的炼化企业于装置维护的费用动辄上亿元,关键设备的维护成本也高达数千万。目前中海油炼化企业,在上级公司完成性管理的号召下,已经从传统巡检向关键机组在线监测系统覆盖与泵群定期离线状态监测相结合的模式转型,但在实施中发现定期离线监测模式在遏制突发故障中,时效性无法满足,经摸索与行业内借鉴,对厂内关键机泵群设备进行无线状态监测系统安装并应用。

2 重要设备远程智能监测的必要性

(1)针对关键设备运行状态的大数据获取,能够让诊断工程师可提前判断设备故障,通过完备的监测数据进行专业的诊断,精准判断故障原因,预测设备故障的劣化趋势,达到设备寿命的预测,检修的决策将临时、非计划停机转变成预知性维修,降低非计划停机占比。

(2)降低现场技术人员的工作量,减轻巡检技术员的工作压力,设备点检的压力由设备管理技术人员向厂内远程监测诊断中心后台诊断工程师转移,诊断工程师将有更丰富的时间对厂内设备状态进行精准的分析。

(3)结束检修后设备的状态评估:设备完成故障检修之后,通过远程智能状态监测系统,大榭石化远程监测诊断中心诊断工程师可对现场或第三方维保单位的检修质量进行后评估,确保设备检修达到预期。

3 无线远程智能监测系统应用实施

3.1 系统结构

中海油大榭石化动设备远程监测诊断中心智能监测系统共由三级组成,采用分布式架构设计,保证系统良好的扩展性。

现场数据采集层级:无线监测器(加速度传感器)进行原始数据采集,通过内置处理模块,将数据处理打包,并传输至现场无线网关之中,无线网关通过4G、WiFi、光纤等方式传输至现场装置级服务器。

现场智能状态监测层级:在厂内机房布置1套专业服务器,用于存贮从现场无线网关传回的设备采集数据,厂内各类相关技术人员,均可通过电脑终端以WEB、客户端软件等方式访问系统,实时了解被监测设备的运行状态。

远程智能诊断中心层级:中海油大榭石化成立的远程监测诊断中心远程诊断工程师、专家可对所有纳入监测的设备进行全年无间断值守。

3.2 系统运行模式

中海油大榭石化无线远程监测诊断中心远程智能监测系统通过在ISO对设备状态监测标准要求中测点部位安装无线监测传感器,进行设备运行数据的实时采集,同时通过监测系统汇集传输的监测系统数据,并根据机组的运行的实施状态来配置针对性的数据采集策略,并应用大数据、智能算法等主流方法形成报警策略,及时发现机组的运行异常状态,并实现异常状态、报警的自动推送。

3.3 现场安装

大榭石化机泵群在线状态监测系统由无线监测器、无线网关和状态监测分析系统软件组成,无线监测器通过“磁座+胶水粘接”固定在机泵的关键部位,无线监测器采集设备的振动、温度数据,通过加密的无线传输协议将监测数据传输至无线网关,无线网关接收各传感器采集的实时数据;无线网关以4G、光纤等通讯方式,将接收的数据经现场局域网最终传输到信息中心的服务器。

3.3.1 传感器安装

根据振动监测评估标准ISO 10816-3第三部分测量方法与操作条件中第二节规定:振动测量的位置与方向必须对于测量机器的动态力要有足够的灵敏度典型情况下需要在每一个轴承盖或轴承座两个相互正交的径向位置进行测量,由于是在线连续监测,考虑到实际应用中电机非驱动端轴承承载位置被冷却风扇外罩遮挡,传感器安装不便,需要满足并保证监测需求的同时结合企业设备结构特点。

传感器通过“工业胶水与磁吸”的方式安装在ISO规定的状态监测关键位置。通过“工业胶水与磁吸”的方式安装,传感器安装位置处设备表面需进行打磨处理,并清理油污及灰尘,确保粘接牢固,测点打磨成圆形面(Φ30mm)。

3.3.2 无线网关安装

无线网关通过焊接支架的方式安装在机泵附近的钢梁或结构件上,支架采用不锈钢结构。

3.3.3 联合调试

无线监测系统在投入运行前,将进行系统联合调试。系统联合调试将完成下列内容:

(1)传感器调试:传感器的直流偏置电压正常,通讯质量值正常,在线监测站的状态正常。

(2)监测站调试:监测站运行正常,采集数据正常、连接正常、无重启。

(3)网络调试:网络通讯运行稳定,无丢包、相关MAC地址绑定。数据调试:确保常规振动量数据按设定的时间隔离上传,无误信号、无丢包。确保长时域波形上传正常,报警触发长时域波形上传正常。

(4)服务器调试:服务器连接监测站正常,系统运行正常,数据采集及回传大榭石化远程诊断中心正常。

(5)客户端调试:用户访问服务器系统正常。

3.4 泵群状态监测系统部署与使用

智能在线状态监测诊断系统,可满足现场设备管理与巡检人员的设备状态监测与故障诊断分析需求,通过该系统硬件与软件组成的分析工具,可判断机组的运行状态,精准定位故障部位、故障原因、故障劣化的趋势与模式。为后台的故障诊断工程师提供了各类分析方法包括:趋势分析、时域波形分析、频谱分析、多频谱多时域分析、包络分析、伯德图分析等。

系统必须针对设备能够进行集中远程智能监测。通过该系统平台,可以通过智能报警策略,及时发现设备异常,并通过远程专家会诊功能,实现机组状态的精准分析,找出问题的根源以及存在的潜在故障,避免由于潜在故障以及批量问题停机造成的巨大经济损失,同时通过对潜在故障根源的分析以及损伤部件的寿命预测,实现机械部件最大限度利用。专家通过出具体检报告和诊断报告,进而指导现场检维修动作。

4 案例

在以离心泵、风机、螺杆机等旋转机械中,为了提高设备的工作效率,在设计上逐渐把轴封、密封、油封间隙和叶片顶隙等设计得越来越精密,目的是防止介质泄漏。然而,过小的间隙也会引起流体动力激振,并且还会发生动静部件的异常配合,引起摩擦。密封力作用、转子的对中不良等原因引起高振后,轻者导致动静部件的摩擦失效,严重的情况下发生转子与定子(隔板等)的碰磨,最终酿成严重的恶性事故。根据经验来看,碰磨的初期会产生异常的振动,设备在非计划停机拆检之前却找不出异常振动根本原因。因此,必须了解干摩擦激振的故障特征,以便及时对这类故障做出诊断,防止更大事故的发生。

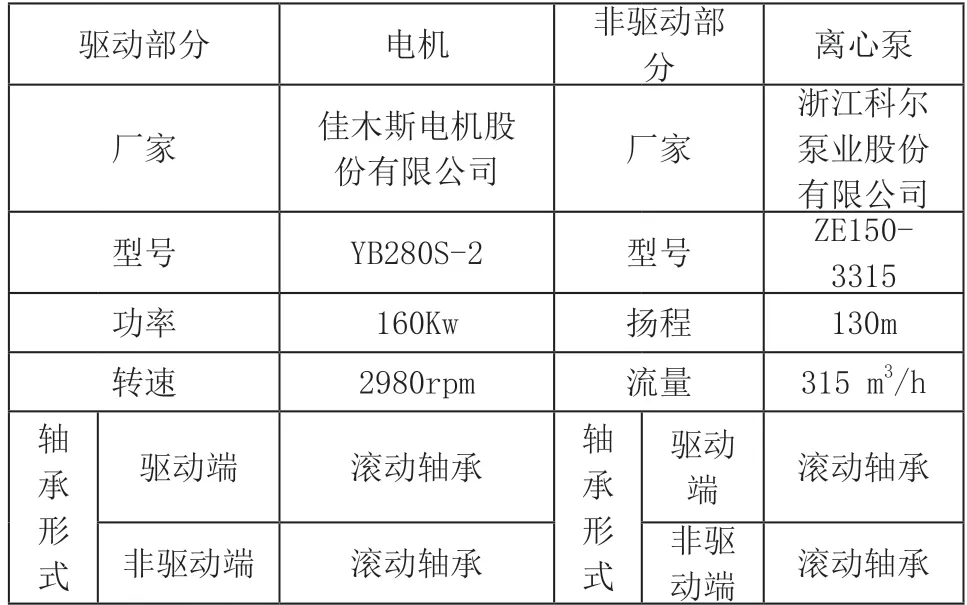

案例详解:故障日期是2020年11月;设备名称是提升管进料泵,主要参数见表1。

表1

故障表现:泵端速度频谱表现为工频及其多次谐波,叶轮通过频率幅值较突出,振动速度值较高。时域波形冲击明显,设备异常,转频周期性冲击、判断为碰磨,碰磨位置为泵驱动端,轴与油封之间碰磨。

维修维护建议:机组应谨慎运行,关注振动及轴承温度变化,准备切换备机,检查轴与油封之间碰磨情况。

拆检验证:经停机验证,端盖与油封间碰磨。

5 应用的意义

远程智能监测系统的实施,可以实时获知受控机组的运行状态,实现设备全生命周期中各个环节的安全监测,也实现了企业由流程驱动型管理向数据化、信息化驱动管理的现代化模式变革,是企业对设备管理模式的升级。

5.1 无线监测器便捷的安装施工与维护

中海油大榭石化远程监测诊断中心智能无线监测系统采用工业频段设计,抗干扰能力强,数据无线传输距离远,系统实施仅需电源线铺设,监测器与数据采集单元间信息传输及与服务器间数据传输全部“零”线缆铺设。

智能无线监测器采用磁座+强力粘接的无损安装方式,同时配合2年使用寿命的大容量电池,降低了现场实施与维护成本,简化了现场检维修工作。

5.2 多参数同步采集

无线传感器可以实现对多参数的同步采集,通过对工艺量、温度、振动等数据的多重监测,在常见的机械与电气故障实现状态监测的基础上,结合设备工况、中控数据等实现了机组突发性故障的预判。

5.3 智能数据采集、智能报警

用智能无线监测器,实现机组振动、温度信号的自动采集、处理与传输,异常设备的数据采集策略自动调节,轻松实现设备无人值守监测。系统通过多种信号、多种报警机制相结合的智能报警体系,确保异常设备报警信息的准确性与及时性,实现所有监测设备的安全看护。

5.4 长波形采集

对于减速箱低速级等低转速的部件监测而言,是业内公认的监测难点,针对低速变载设备的运行特点,针对性地开发了长波形采集技术,单条数据最长可达2m,以20k分析频率计算,单条波形数据可连续采集40.96s,可以记录多个故障周期。该技术对于轴承故障的发现和精确定位十分重要。而业内同行单条数据多在s级或ms级,从技术角度上难以精确定位故障。

5.5 个性化“远程听筒”功能

基于自身在长波形采集特色技术上的优势,利用智能算法针对性开发了远程听筒功能,将持续数分钟的长波形,转换成声音信号播放出来,对于辅助判断减速箱低速齿故障定位有重要意义,同时远程听筒功能的开发,使得现场人员在办公室即可实现设备侧运行的监听,极大节约现场点巡检人员的工作量。

6 结语

泵群无线远程智能监测系统不仅是一套软硬件系统工具,对企业来说真正有价值是“看住设备”,因此系统只是为炼化企业服务的载体和开端,持续的进行应用与培养厂内专业的人才来进行专业诊断服务才是系统真正的价值所在。因此,中海油大榭石化远程监测诊断系统的建立,同步也使厂内设备工程师不断通过培训、学习强化自身的故障诊断能力,不仅保证能够良好的应用该技术,在诊断水平上更是持续提升,不遗余力确保厂内所有监控设备安全稳定运行,因此提供高附加值故障诊断服务。

通过该系统的应用:

(1)报警响应的主动性:积极应对异常设备报警,对于各运行部提出的设备疑惑及时解答,转变为“顾问式”诊断服务,报警处理更提前,诊断正确率更高。

(2)诊断结论的准确性:诊断结论作为各运行部检修动作的指导性依据,必须具备方向明确,结论清晰的特点,如果没有该系统,通过感官、巡检判断将结论模糊化,将结论的对错判断掩饰为选择题,则诊断结论的意义检维修的价值就将大打折扣,通过系统智能预警结合专业工程师的经验诊断分析,能够做到结论清晰,指导性强,能够为运行部的检维护动作,提供强有力的指导。

(3)意见反馈的及时性:得出故障结论和处理意见后,通过对讲机、内部通讯系统等多种手段通知现场。与传统巡检相比,有效避免故障进一步劣化和二次损伤。

(4)设备看护的针对性:以运行状态为基础,对机组进行“三等级”划分:一般、关注、缺陷,“关注”设备1周1看,“缺陷”设备1天1看。

(5)服务沟通的持续性:从早期故障的捕获开始就与和运行部持续沟通,直至最后检修计划下达。结合生产的需求,参与现场检修,验证诊断的正确性,形成不间断的闭环管理