日本大型钢铁企业低碳冶金技术的特点分析

2023-02-11刘清梅张福明

刘清梅 张福明

(1.首钢集团有限公司 技术研究院,北京 100043; 2.首钢集团有限公司,北京 100041)

为了推进钢铁行业碳达峰、碳中和的目标,钢铁企业在持续进行低碳技术研究。多数钢铁企业将重点放在绿色低碳技术及其推广应用方面。日本钢铁行业在节能减排和资源利用方面的技术攻关启动较早,从20世纪80年代中期开始,就采取了全面先进的污染控制和节能措施,积极推广简化工艺流程、改善能源结构和提高能源转换效率的节能技术。因此,研究日本钢铁企业低碳技术的特点,对我国钢铁企业绿色创新有借鉴作用[1- 3]。

2016年5月,日本修订了《全球变暖对策推进法》,增补了全球变暖对策计划的相关事项。2019年6月,日本通过了“巴黎协议下的长期战略”作为发展战略,提出到2050年将温室气体排放减少80%的目标[4]。在日本政府相关法律法规的指导下,日本钢铁企业提出了低碳创新技术的研究课题,既有对传统高炉-转炉流程的低碳研究,又有能源消耗结构优化的低碳技术规划,还有采用低碳电炉生产高端产品的创新探索。本文介绍了日本制铁株式会社(简称日本制铁)、日本JFE钢铁公司(简称JFE)和神户制钢等日本钢铁企业面临的低碳减排挑战及低碳氢冶金技术的发展现状和技术特点,对比分析了3种钢铁冶金技术的优缺点,探讨了钢铁企业低碳冶金技术的发展路径。

1 日本钢铁企业面临的低碳减排挑战

1.1 CO2排放

2019年,日本工业CO2排放量约为10.287 8亿t,其中钢铁行业排放量约为1.54亿t,占日本工业CO2排放量的15%[5- 6]。日本大型钢铁企业基本采用高炉- 转炉流程,基于全生命周期(life cycle assessment,LCA)统计的各工序CO2排放量如表1所示[7- 8]。从表1可知,大部分CO2排放来自高炉铁矿石还原反应,约占钢铁行业CO2排放量的70%。日本制铁2020年度环境报告显示,2019 年度企业粗钢总产量为4 705万t,CO2总排放量约为9 400万t,吨钢CO2排放量为1.998 t。为实现“碳中和”目标,CO2排放量必须大幅度下降,因此日本钢铁企业提出了以氢还原铁矿石的高炉CO2减排技术。

表1 日本钢铁企业高炉- 转炉生产流程主要工序的CO2排放量Table 1 CO2 emissions of the main processes of blast furnace- converter production process in Japanese iron and steel enterprises tCO2/t粗钢

日本钢铁联盟计划,日本钢铁工业2030年CO2排放量要比2013年下降约30%,折合排放量减少约5 790万t。为实现该目标,日本钢铁企业正在推进节能技术、废塑料回用技术、氢基冶金技术等的研发[9- 10]。

1.2 面临的低碳减排挑战

1.2.1 传统高炉冶金与氢冶金的差异

氢冶金是在铁矿石的还原冶炼过程中引入氢气作为还原剂和燃料,分为富氢冶金和纯氢冶金,全氢直接还原符合短流程需求,是钢铁行业发展的重要路径[11]。然而,与传统的高炉生产相比,氢冶金以氢气作反应媒介,送风过程需吹入大量加热的氢气,增加了冶金过程的操作难度。而传统高炉可通过热风炉传热的方式吹入空气,送风操作简单、稳定并节能。

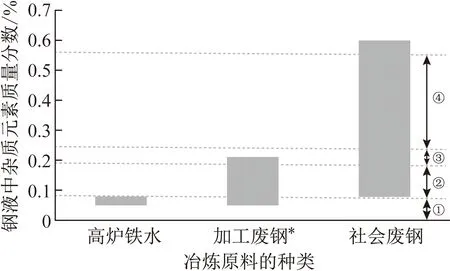

1.2.2 低碳电炉生产高等级钢产品

相比于传统高炉- 转炉生产,电炉生产是利用废钢并通过电弧加热熔化进行冶炼和去除有害元素的模式,得到符合二次精炼要求的钢液,CO2排放量为0.6~0.8 t/t钢,约为高炉- 转炉炼钢的1/3。采用高炉铁水、加工废钢和社会废钢3种原料冶炼的钢液杂质含量和相对应的钢铁产品如图1所示(图中,①为汽车外板,②为建材薄板,③为特殊钢棒材,④为钢筋线棒材)。从图1可知,电炉冶炼工艺主要用于生产钢筋、特殊钢线材、棒材及建筑用薄板等,汽车外板等高端产品基本采用高炉铁水冶炼生产[12- 13]。由于废钢含Cu、Pb、Zn等多种杂质元素,降低高等级钢产品的质量,目前还没有能有效去除电炉冶炼钢液中杂质元素的技术。

图1 钢液中杂质元素的质量分数与炼钢用原材料之间的关系Fig.1 Relation of impurity element content in molten steel to raw materials used in steel making

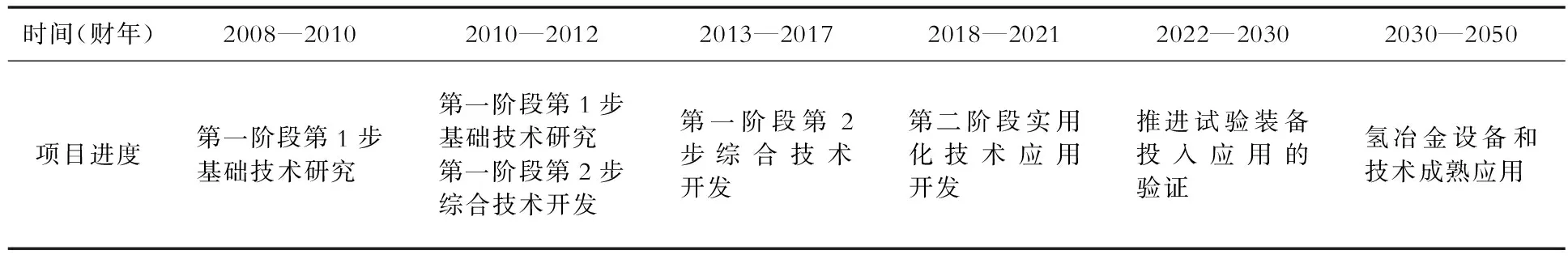

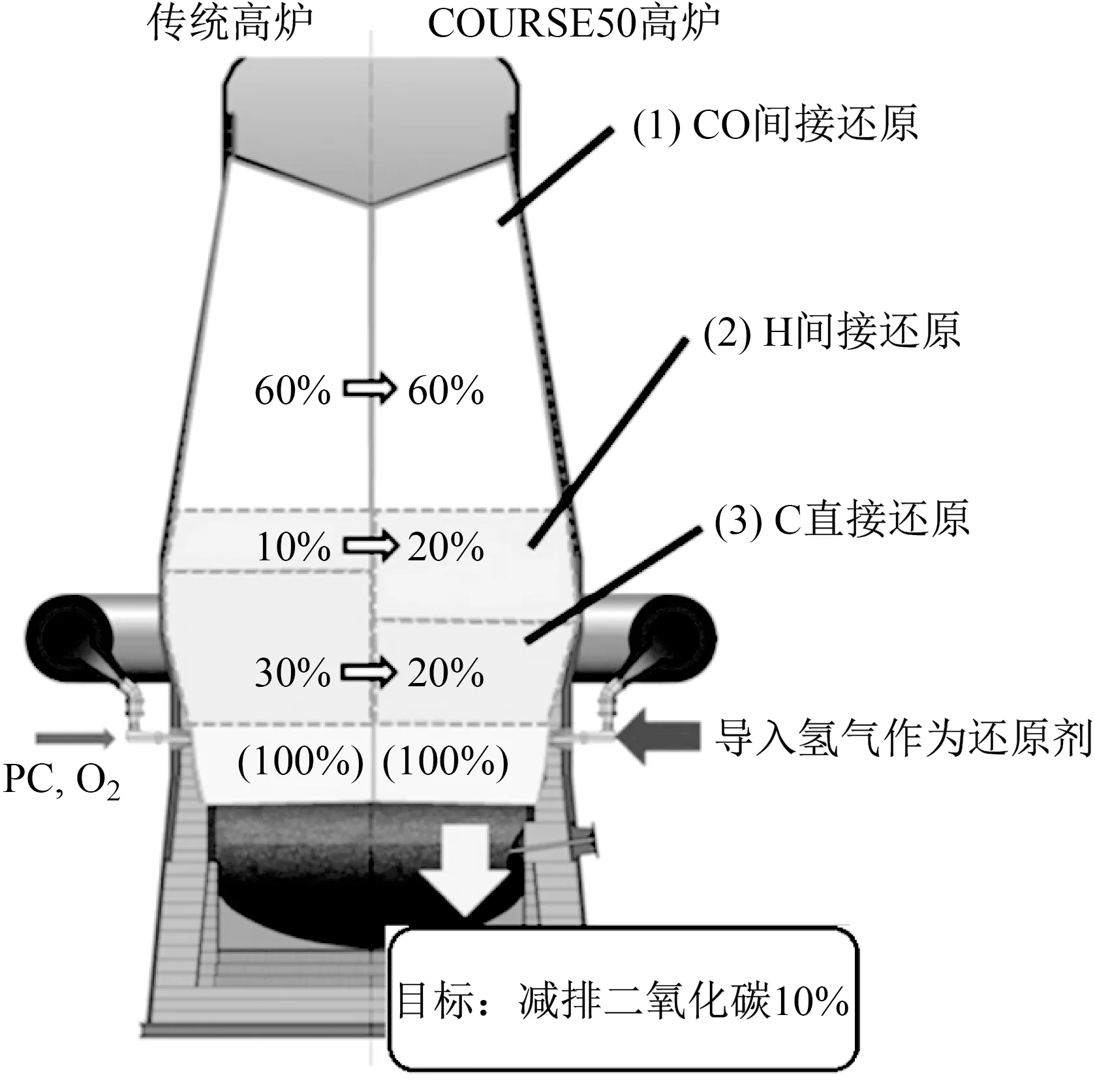

1.2.3 推进COURSE50低碳项目

2008年,日本3家钢铁企业联合推进环境和谐型炼铁COURSE50(CO2ultimate reduction in steel making process by innovative technology)项目,并确定该项目的年进度,如表2所示。传统高炉与COURSE50试验高炉的减碳对比如图2所示。COURSE50工艺的实质仍是高炉炼铁,采用焦炭作高炉料柱的骨架,其特征是顶气脱碳并循环,风口或炉身喷吹氢气[14]。

表2 日本COURSE50项目的进度Table 2 Progress of the COURSE50 project in Japan

图2 传统高炉与COURSE50试验高炉的减碳对比Fig.2 Carbon reduction comparison of traditional blast furnace and COURSE50 test blast furnace

2015年9月,日本制铁的君津厂建造了12 m3高炉用于中试,在试验高炉安装风口向高炉喷吹富含H2的焦炉煤气,还进行了实际高炉尺寸的仿真还原计算,以推动高炉氢还原的工业化生产[15]。采用H2还原铁矿石可减少10%的高炉CO2排放量,从高炉排放气体中分离和回收CO2,减少20%高炉CO2排放量[16]。由于焦炉煤气中含有一定量的CH4和CO,因此其减碳效果不如喷吹纯H2好。

2 日本低碳冶金技术的现状和技术特点

2.1 低碳冶金项目

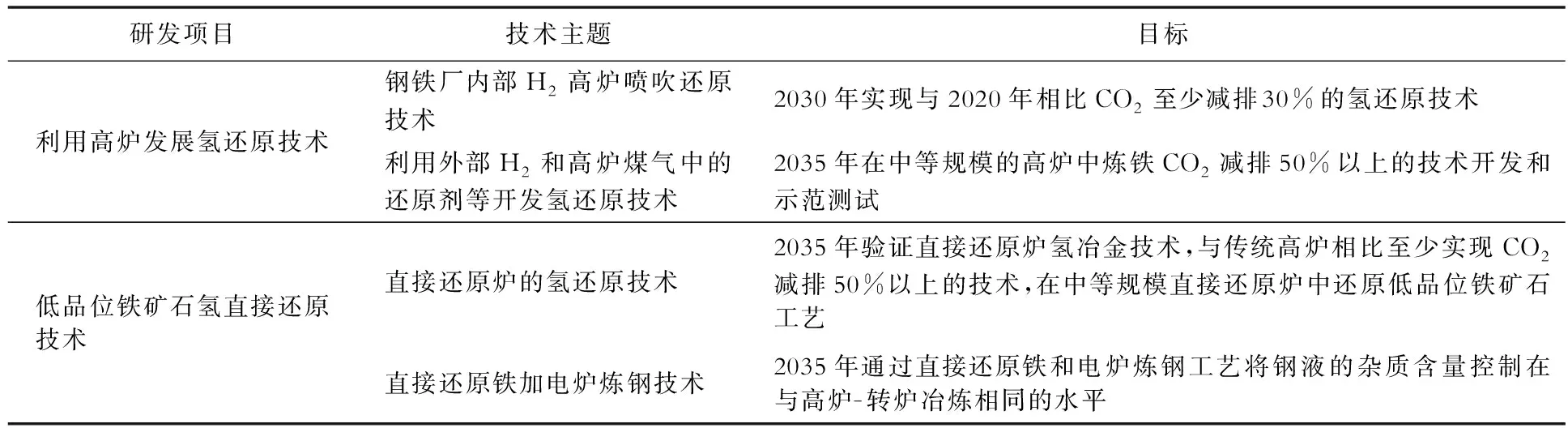

2020年,日本制铁、JFE和神户制钢联合制定了低碳氢冶金技术研发项目,提出了相应的技术主题和目标,如表3所示。低碳氢冶金技术有两类:一是传统高炉的氢还原技术,主要包括钢铁厂内部氢气高炉喷吹还原技术,以及利用外部H2和高炉煤气中的还原剂进行高炉氢还原技术;二是低品位铁矿石氢直接还原技术,主要包括直接还原炉的氢还原技术和直接还原铁加电炉炼钢技术。

表3 日本钢铁企业低碳氢冶金技术的主题和目标Table 3 Themes and goals of low- carbon hydrogen metallurgy technologies of Japanese iron and steel enterprises

2.2 低碳冶金的主要技术特点

2.2.1 高炉混合喷氢还原技术

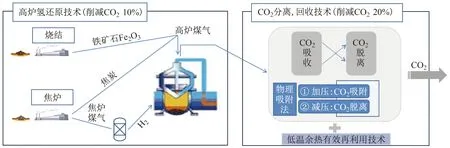

日本制铁高炉-碳捕集与封存(carbon capture and storage,CCS)技术路线如图3所示,钢厂焦炉煤气中的H2回收后吹入高炉,这个过程可减排高炉CO2约10%。采用物理吸附法和低温余热有效再利用技术将高炉排放的CO2分离回收,这个过程可减排高炉CO2约20%。日本制铁的君津厂2号高炉引进了常温H2喷吹设备,预计于2025年下半年进行现场调试。

图3 日本制铁的高炉- CCS技术路线图Fig.3 Technical route map of blast furnace- CCS of Nippon Steel

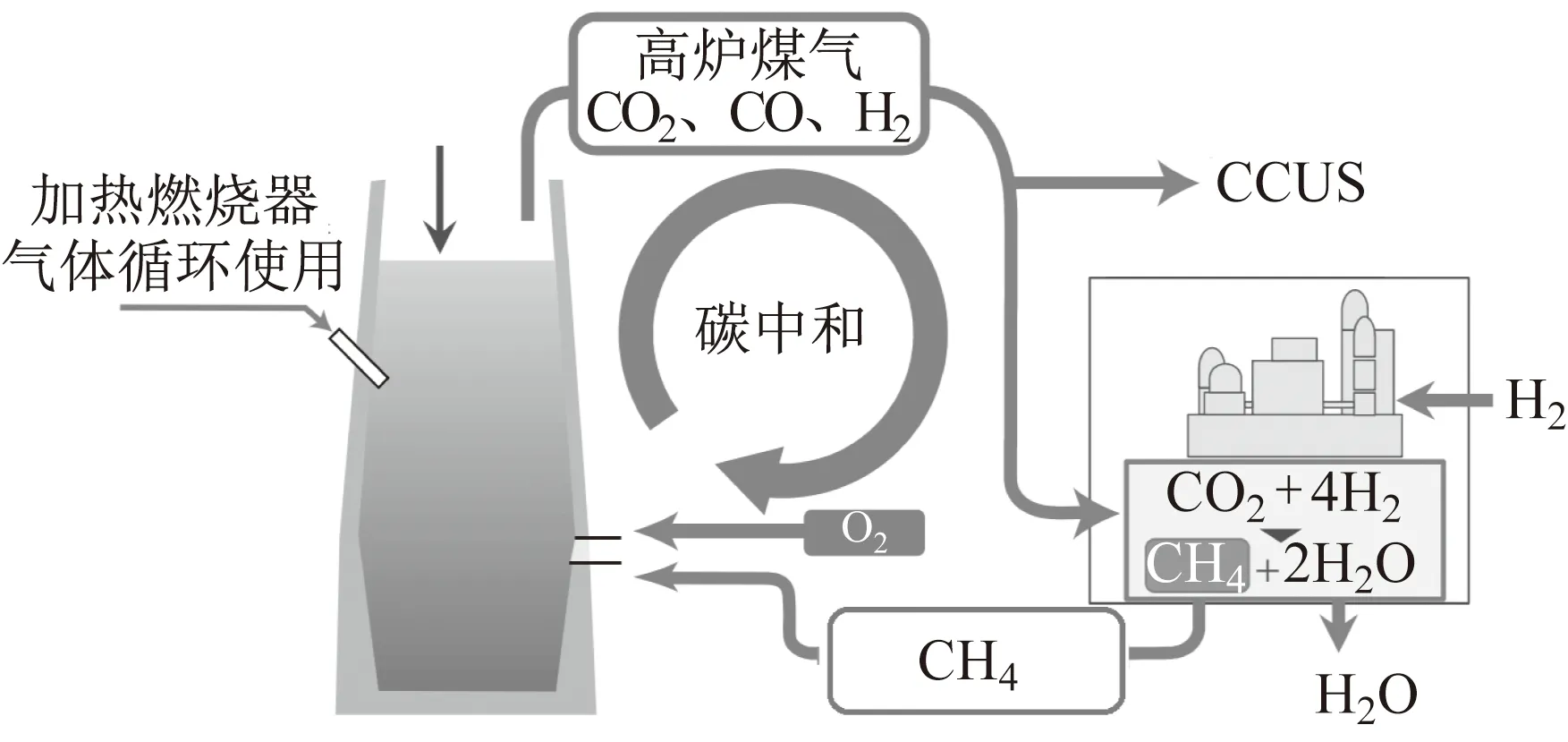

另一项目是研发COURSE50新型碳回收高炉,喷吹外部氢气和高炉煤气中的还原剂。JFE东日本制铁厂正在建设小型碳循环150 m3试验高炉,预计于2025年进行调试。东日本制铁厂小型碳循环试验高炉的技术路线如图4所示,特点是将高炉产生的CO2转化为甲烷替代炼铁过程的部分焦炭[17]。

图4 日本JFE小型碳循环试验高炉的技术路线Fig.4 Technical route of Japan’s JFE small carbon cycle test blast furnace

2.2.2 全氢直接还原低品位铁矿石技术

2.2.2.1 直接还原炉的氢还原技术

到2030年,日本制铁和JFE将设计建设生产规模约为传统高炉1/5的中型直接还原炉,用于研究氢气直接还原低品位铁矿石。与传统高炉相比,新还原炉预计可减少CO2排放量50%以上。目前,日本制铁波崎研究开发中心正在建设1 t/h的小规模试验竖炉,JFE东日本制铁所千叶地区正在建设小型台架试验炉,计划于2024年进行直接氢还原冶金的试验验证。

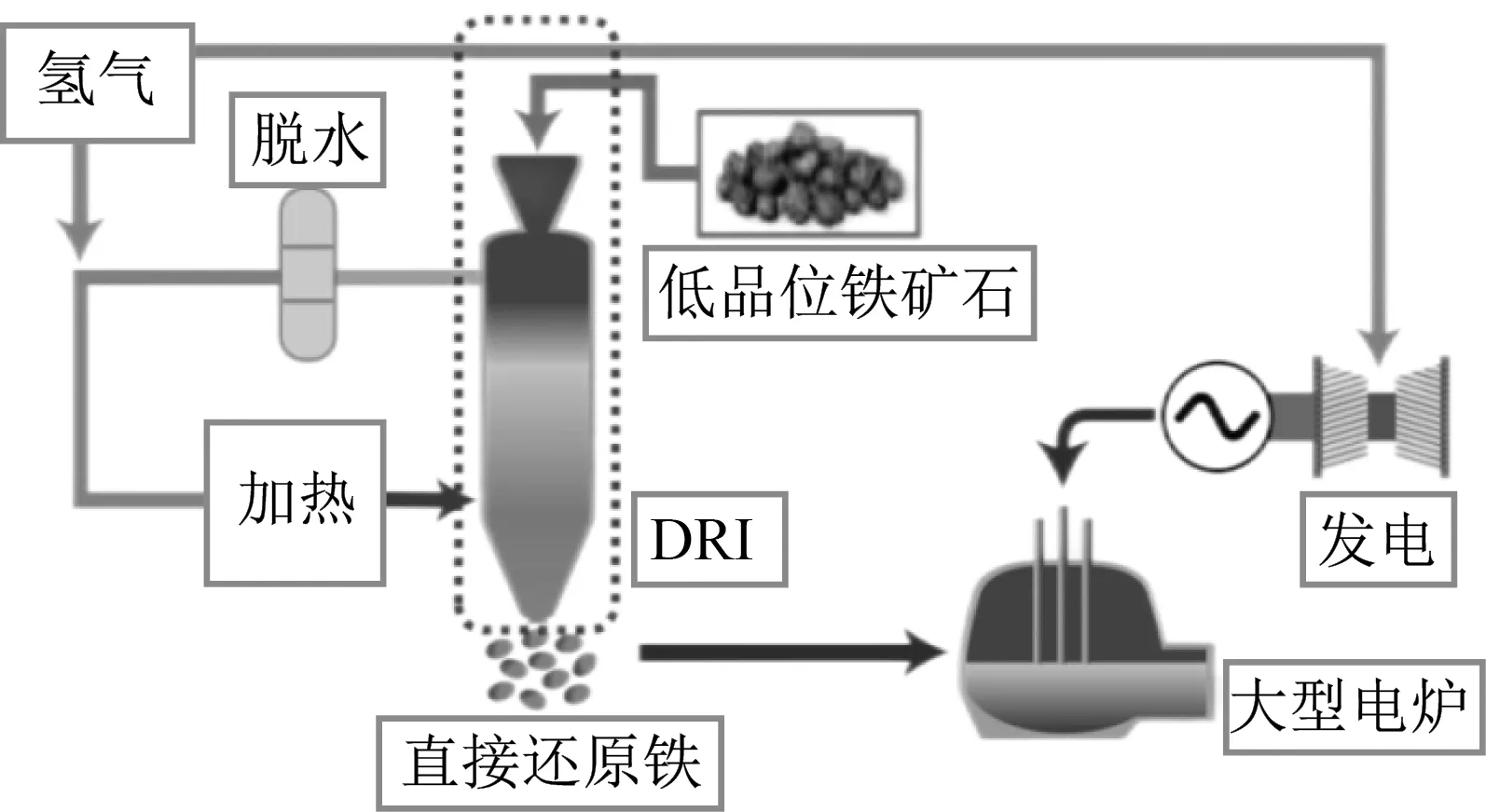

2.2.2.2 直接还原铁加电炉炼钢技术

对于低品位铁矿石,日本制铁提出了直接还原铁全氢冶金大型电炉炼钢的技术路线,其生产流程如图5所示。通过直接氢冶金还原炉消耗低品位铁矿石,直接还原铁后利用大型电炉冶炼,钢液可作为汽车外板等高等级钢材的原料。该工艺路线增加了低品位铁矿石的应用比例,电炉主要熔化直接还原铁,设计工业用电炉的容量为300 t。

图5 日本制铁全氢冶炼大型电炉的生产流程示意图Fig.5 Schematic diagram of production process of large- scale electric furnace for all- hydrogen smelting in Nippon Steel

目前,日本制铁波崎研究开发中心正在建设10 t小型试验电炉,拟于2024年试验,用于高速溶解还原铁和提高精炼效率。JFE千叶地区东日本厂建造了10 t试验电炉,主要用于还原铁预热和炉内加热。神户制钢高砂制作所从2022年开始进行20 t商用炉改造,主要用于熔化还原铁[18]。

3 低碳冶金工艺流程

3.1 流程低碳技术

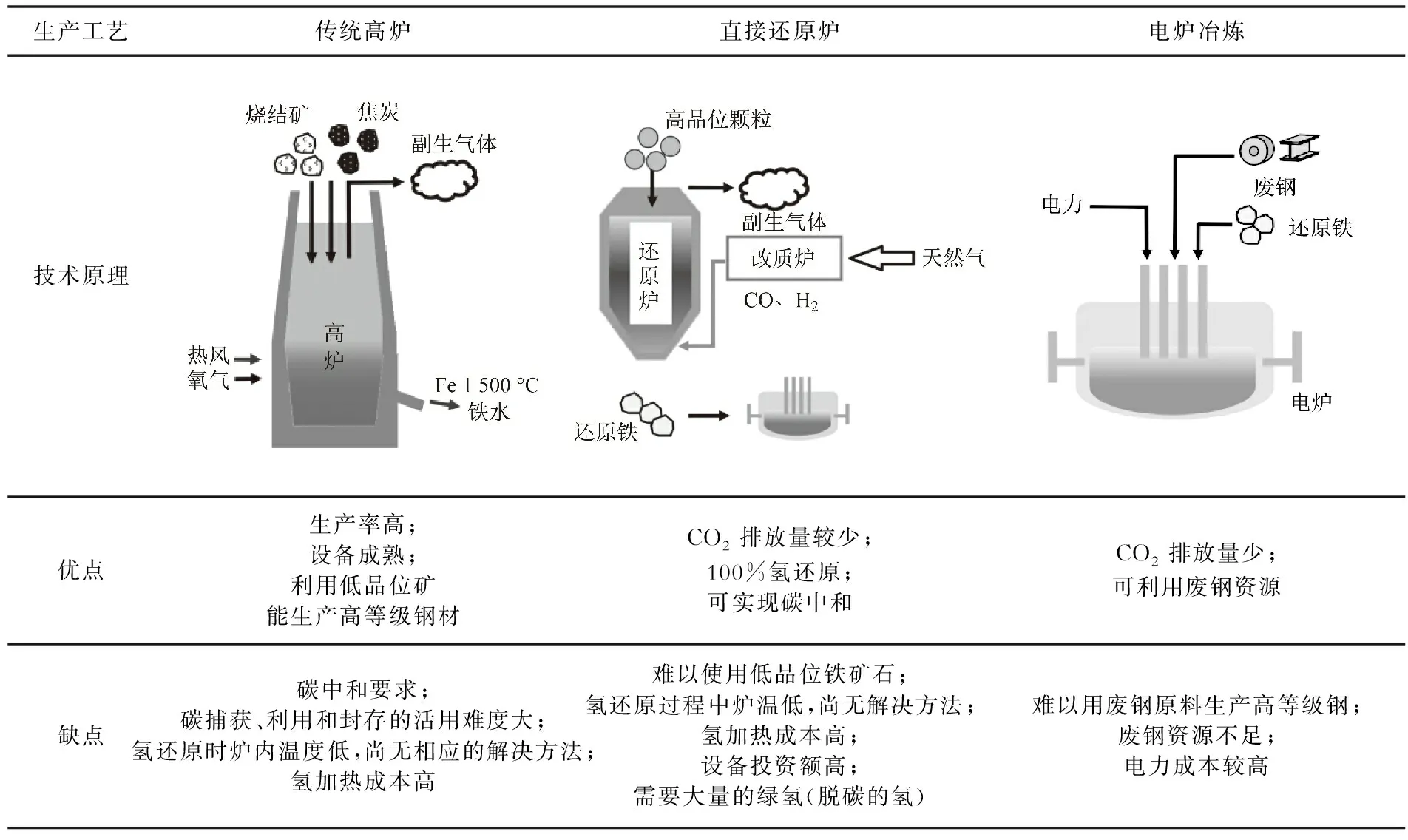

传统高炉、电炉冶炼和直接还原炉是主要的钢铁生产工艺,3种冶炼工艺的优缺点如表4所示。传统高炉具有生产率高、设备成熟、可利用低品位矿生产高等级钢材等优点,但难以满足碳中和要求;电炉冶炼的CO2排放量少,缺点是废钢原料残存杂质对高等级钢冶炼的影响大;直接还原炉的CO2排放量较少,可以采用全氢冶金实现碳中和,缺点是利用低品位铁矿石难度较大,氢还原过程中炉温低且无解决方法,并且整套设备投资额高。

表4 不同流程低碳冶金的优缺点Table 4 Advantages and disadvantages of low- carbon metallurgy in the different processes

3.2 发展低碳冶金的技术路线

目前,高炉- 转炉是最成熟的钢铁生产流程。2021年,全球70.8%的粗钢采用高炉- 转炉生产,产品包括热轧板卷、冷轧板卷、中厚板、特厚板和钢管等。根据世界钢铁动力的预测,高炉- 转炉生产的粗钢产量将从2019年的13.55亿t减少到2050年的11.24亿t,降幅约为17.05%;同时,电炉钢产量将从2019年的5.18亿t增加到2050年的7.63亿t,增幅为32.11%。据预测,到2050年,全球高炉- 转炉钢占比约为59.56%,在高炉- 转炉工艺技术的基础上改造的节能技术仍是钢铁企业需要关注的重要课题,其中包括钢铁厂氢气高炉喷吹还原技术、高炉高比例球团矿冶金技术、高炉高风温富氧喷煤技术、转炉高废钢比冶金技术、高效余热余能回收等,预计能减少10%~30%的CO2排放量[19- 22]。

从日本钢铁企业低碳氢冶金技术的发展特点可知,解决钢铁生产碳中和的前提条件是用氢气作为燃料和还原剂。目前,氢气的使用尚存在三方面问题:一是电力生产会产生CO2;二是电解制氢成本太高;三是氢气的体积密度低导致的运输、储存及安全问题。“零碳”技术包括零碳电力技术,以零碳电力技术- 新能源发电技术为起点实现对化石能源的大量替代,从源头“减碳”和绿电供应充分的“零碳”冶金才可能实现,即实现绿电电解制氢→全氢直接还原→电炉炼钢。在当前的技术条件下,“绿氢”的大量制备和应用仍处于研究探索阶段,规模化、商业化应用还有待时日[23]。

4 结束语

当前钢铁行业面临严峻的降碳压力,需积极推进绿色低碳技术的攻关和推广应用。日本大型钢铁企业主要采用高炉- 转炉流程生产,对钢铁流程的低碳节能技术关注较早。2008年,日本开始进行以COURESE50项目为代表的低碳技术研究,但是该项目本质上还是高炉冶炼工艺,设定减排效果不超过30%。

为了进一步改进低碳减排效果,日本3家大型钢铁企业于2020年制定了日本低碳氢冶金技术研发项目,采用“传统高炉的氢还原技术”与“直接还原低品位铁矿石的氢还原技术”相结合的发展方向,最大限度地推进氢能源在高炉工序的应用。

随着钢铁减量化发展和流程结构的调整,低碳减排技术创新显示出了不确定性。传统高炉- 转炉是最成熟的钢铁生产流程,预计到2050年生产量约占全球粗钢产量的59.5%,依托高炉- 转炉工艺技术改造的节能减排是钢铁企业需要关注的重要课题。

采用氢气作为钢铁生产的燃料和还原剂是实现钢铁生产“碳中和”目标的技术措施。当前,开发从绿电电解制氢到全氢直接还原和电炉炼钢的钢铁生产模式主要是研究“绿氢”的制备和应用,该项研究还处于探索阶段,间接影响氢冶金工艺在钢铁企业的研发和应用。