油井采出液管式旋流预分水设备的放大设计

2023-02-02孔畅言刘美丽陈家庆白春禄王强强彭世昌王春升

孔畅言, 刘美丽, 陈家庆, 白春禄, 王强强, 彭世昌, 王春升, 张 明, 尚 超

(1.北京石油化工学院 机械工程学院,深水油气管线关键技术与装备北京市重点实验室,北京 102617; 2.中海油研究总院有限责任公司,北京 100028)

随着油田开发年限的不断延长和水驱强化采油技术的普遍应用,不少国内外油田目前已进入高含水开采阶段[1]。为了保持原油产量,往往不得不增大提液量,致使现有油气集输处理系统无法有效应对,甚至增加了无效加热能耗[2]。在井下油-水分离系统(Downhole oil-water separation, DOWS)尚未大规模推广应用之前,以旋流分离器为代表的旋流预分水技术因其具有高效紧凑、便于橇装模块化等优点,成为了油井采出液预分水设备的重要技术选择方案[3-4]。近几年,国外TechnipFMC公司、eProcess公司、ASCOM Separation公司等也相继开发了预分水型水力旋流器,并开展了部分工程验证试验,相关结果汇总如表1所示[5-8]。

表1 轴向入口预分水型水力旋流器应用案例[5-8]Table 1 Application case of water pre-separation hydrocyclone with axial inlet[5-8]

国内最早于2004年出现了关于轴流式旋流油-水分离器的报道,随后王振波等[9-10]对操作参数、叶片角度等进行了优选。蒋明虎团队[11-12]于2013年借助计算流体动力学(Computational fluid dynamics, CFD)数值模拟方法开展了轴流式预分水型旋流器的设计研究,并进行了高含水来液工况下的室内试验;之后Xu等[13]、邢雷等[14]分别考虑分水效率与油滴聚结效果对分离设备的影响,开展了预分水设备的性能提升研发工作。此外,中国科学院力学所、常州大学等单位也相继开展了轴向入口预分水型水力旋流器的研究[15-17]。笔者所在的环保多相流高效分离技术与设备研究团队也借助CFD数值模拟与室内试验研究,以分水率与水出口含油浓度为技术指标,开展了处理量1.0 m3/h的管式旋流预分水设备研究,室内试验效果良好[18]。

国内关于预分水型水力旋流器的研究主要以室内试验与数值模拟研究为主,其中尺寸放大设计是制约旋流预分水设备走向大规模工程化应用的一个重要因素。旋流分离由于流动过程复杂,随着旋流器半径的增大内部往往会产生更多的涡旋流动。其次,流量的增大也会导致近壁处的湍动能与流场内动态压力的增加,进而造成液滴破碎,分离效率降低[10]。根据分离过程中起主导作用的参数确定相似准则进行相似放大设计的方法,可降低尺寸放大效应并显著减少设计工作量,得到了工程界的认可[19]。英国学者Smyth等[20]提出了水力旋流器特征无量纲数Hy的概念,基于放大前后两者之间的流量特性关系,假定斯托克斯数Stk和Hy呈线性关系,进而求解。贺杰等[21]据此设计了直径Ф32 mm、Ф38 mm和Ф52 mm 3种不同规格的水力旋流器,并开展了试验验证。斯瓦洛夫斯基提出了以压力为主导的相似准则,在给定压力降的情况下,依据处理量和切割粒径dcrit确定了适用于低浓度的相似放大准则[22]。

为突破油田进入高含水的难题,提高旋流预分水设备工程化应用步伐,笔者在室内试验样机研究的基础上,开展了管式旋流预分水设备的放大设计研究。采用数值模拟手段,对比分析了3种放大设计方法下设备内部的速度场和浓度场分布。通过油田现场试验进行了性能验证,确定了不同放大设计方法的特点和适用性,为旋流预分水设备的工程化应用提供了切实可行的理论指导。

1 放大设计方法

管式旋流预分水设备的结构示意如图1所示。以室内样机流量1.0 m3/h、含水率80%、分流比0.45的最优工况条件为基准进行相似放大设计,该工况下管式旋流预分水设备溢流压降为41.6 kPa,取Kp=3441,np=0。

图1 管式旋流预分水设备几何模型结构与尺寸示意图Fig.1 Schematic diagram of geometrical structure and dimensions of inline swirling water pre-separation equipmentD—Diameter; D1—Diameter of vane carrier; D2—Diameter of overflow pipe; D3—Diameter of underflow pipe; L—Total length;L1—Length of large cone; L2—Length of separation cone; L3—Length of underflow pipe; L4—Length of overflow pipe; S1—S7—Cross section position; HPO—Heavy phase outlet; LPO—Light phase outlet

1.1 直接理论设计

根据管式旋流预分水设备理论设计方法,考虑液滴在旋流场内所受曳力和压力梯度力,以降低切割粒径dcrit、保持经济管长为目标,确定了预分水设备的各段尺寸和相对位置,设计方法与过程见文献[23]。通过直接理论设计得到的处理量为10.0 m3/h管式旋流预分水设备的尺寸参数见表2中Type A数据。

1.2 相似准则Ⅰ——压力主导相似放大设计

压力主导型相似准则是基于液滴平衡轨道理论,通过量纲分析法得到式(1)所示的3个无因次数的关系。

Stk50×Eu=Stk′50×KpRenp

(1)

式(1)中:Eu为欧拉数;Kp和np为实验常数;Re为雷诺数;Stk50和Stk′50分别指放大前后旋流分离器切割粒径dcrit(粒级效率为50%)对应的斯托克斯准数。

(2)

将式(2)所示的斯托克斯数带入式(1)可得放大前后的几何比尺:

将处理量1.0 m3/h的原型结构尺寸参数采用此比例尺放大后的具体尺寸参数见表2中Type B数据。

1.3 相似准则Ⅱ——流量主导相似放大设计

流量主导型相似放大准则基于停留时间模型推导了斯托克斯准数Stk与流量、中位粒径之间的关系,并提出了反映旋流分离特性的无量纲准数Hy,如式(3)、式(4)所示。

(3)

(4)

在放大设计过程中保持无量纲准数Hy不变,计算得到处理量为10.0 m3/h的管式旋流预分水设备的分离区半径:

D′2=26 mm

确定管式旋流预分水设备几何比尺:将处理量1.0 m3/h的原型结构尺寸参数采用此比例尺放大后的具体尺寸参数见表2中Type C数据。

表2 油井采出液管式旋流预分水设备结构参数Table 2 Structural parameters of inline swirling water pre-separation for produced liquid

2 数值模拟

为对比3种放大设计方法之间的异同,采用已经通过可靠性验证的CFD数值模拟方法[24]分别对3种预分水设备进行性能评价,具体过程如下。

2.1 几何建模与网格划分

采用SolidWorks软件对预分水设备进行三维建

模。为了更好地控制叶片周围的网格质量,采用PointWise软件将管式旋流预分水设备进行空间离散,划分高质量的一体化六面体网格,并对静态起旋叶片、管壁等流场变化剧烈的区域进行局部加密。为减少网格数量对数值模拟结果的影响,对3种结构分别开展了网格无关性检验。由于3种设备的计算域大小不同,因此采用统一的网格平均体积方法作为网格数量的选择依据。分别将Type A~C划分成平均网格体积为1.896、1.433、1.144、0.867 mm3的4种网格进行数值模拟,计算时长均为65 s,以相同截面位置处的轴向速度与切向速度分布为检验指标,最终得出Type A~C的网格尺寸在1.144 mm3时,轴向速度与切向速度分布不随着网格数量的增加而发生变化。图2为以Type A为例绘制的网格划分情况及不同网格尺寸下速度分布情况。

图2 计算域网格划分示意及网格无关性验证(Type A)Fig.2 Schematic diagram of computational domain grid partitioning and grid independence verification (Type A)(a) Axial velocity distribution of Type A at different grid sizes; (b) Tangential velocity distribution of Type A at different grid sizes; (c) Schematic diagram of computing domain meshing

2.2 模拟方法及边界条件

运用ANSYS Fluent 19.2软件对不同旋流预分水设备开展数值模拟研究。数值计算时湍流模型选用RSM模型,多相流采用Eurler模型对油、水两相进行数值模拟。其中水相为连续相,密度(23 ℃)为998 kg/m3,黏度(23 ℃)为1.003 mPa·s;油相为分散相,物性参数与室内试验用32号白油保持一致,密度(23 ℃)为875 kg/m3,黏度(23 ℃)为40 mPa·s,平均油滴粒径为120 μm(采用Mastersizer 2000型激光粒度仪进行索特平均直径d32表征)。边界条件采用速度入口与自由出流,管道壁面设置为无滑移壁面边界。采用QUICK(Quadratic upstream interpolation for convective kinetics)格式离散方程对流项以减少扩散误差;采用SIMPLE(Semi-implicit method for pressure linked equations)方法耦合压力与速度。时间步长设为1×10-2s,以进出口流量平衡和水出口处设置监控的含油浓度趋于平稳作为收敛依据。

为分析流场特性,在旋流预分水设备发生分离的主要区域——小锥段设置监测截面,位置分别在小锥段的入口、L2/6、L2/3、L2/2、2L2/3、5L2/6与小锥段出口处,如图1中定义的截面位置S1~S7。

3 数值模拟结果分析

3.1 速度场对比

(1)切向速度场分布特性

离心加速度是油-水分离的先决条件,直接影响着旋流预分水设备的分离性能。在目标流量10.0 m3/h、分流比0.45、含水率80%的条件下,对3种结构旋流预分水设备在S3截面处的离心加速度分布进行了对比,如图3所示。由图3可以看出,Type A、Type C 2种结构旋流预分水设备的离心加速度均呈现“M”形分布,从轴心到管壁先升高后降低。从数值上来看,Type C的离心加速度最大,峰值为647倍重力加速度,Type A的离心加速度次之,Type B的离心加速度峰值仅35倍重力加速度。其余截面离心加速度的分布规律相似,在此不再赘述。从结构尺寸分析可知,这是由于Type C大锥较短,旋转动能损失较小,且小锥直径最小,所以流体进入小锥后仍然保持较高的旋转流动。而Type B由于分离区直径最大,是其余结构的2.2~2.5倍,所以旋流速度最小,无法产生足够的旋流强度。

图3 管式旋流预分水设备S3截面离心加速度分布图Fig.3 Centripetal acceleration distribution in section S3 of inline swirling water pre-separation equipment

为了对比旋流流动在轴向方向上的衰减程度,对小锥段内最大切向速度在轴向方向的衰减情况进行了定量表征。3种结构最大切向速度保持率与衰减率如图4所示,因S1截面处开有溢流口,此截面切向速度变化较大,选取S2截面为起始截面,并定义该截面位置的起始旋流强度为100%。同时考虑3种设备的轴向距离大小不一,定义了单位距离最大切向速度衰减率(ΔE)的计算式如式(5)所示。

图4 管式旋流预分水设备最大切向速度保持率与衰减率Fig.4 Maximum tangential velocity retention rate and attenuation rate of inline swirling water pre-separation equipment

ΔE=(vS7-vS2)/L(S7-S2)vS2

(5)

式(5)中:vS2为S2截面的最大切向速度,m/s;vS7为S7截面的最大切向速度,m/s;L(S7-S2)为S2截面至S7截面的轴向距离,mm。

从图4可以看出,随着轴向距离增加,3种结构的最大切向速度保持率均呈下降趋势,其中Type C的斜率最小,切向速度衰减程度呈平缓下降的趋势,Type A次之,Type B则在S4截面后出现了切向速度迅速衰减的现象。经计算Type A~C中最大切向速度在S2截面和S7截面之间的衰减率分别为ΔEA=35.04%、ΔEB=25.60%和ΔEC=25.39%。通过分析可知,Type C不仅可以产生较大的离心加速度,而且切向速度沿轴向的衰减速度最慢,利于在较长距离范围内保持较高油-水分离性能。

(2)轴向速度场分布特性

在进口流量10.0 m3/h、分流比0.45、含水率80%的条件下,3种旋流预分水设备在S3截面处的轴向速度分布情况如图5所示。由图5可知,Type A、Type C中轴向速度的径向变化梯度明显,外部区域液流顺流至底流口排出,内部区域液流逆流至溢流口排出。Type B因切向速度较小,无法产生足够旋流强度,上游负压抽吸作用弱,导致轴向速度沿径向没有明显的梯度。相较而言,Type C的上下行流速分布显著,双螺旋的湍流运动更具稳定性,利于油相的溢流排出。

3.2 浓度场分析

为了对比分析不同放大方法下旋流预分水设备的油-水分离效果,比较了相同条件下3种结构旋流预分水设备中0°~180°截面的油相分布,如图6所示。从图6可以看出:Type A、Type C呈现出了较好的油相聚集效果,来液在圆柱段静态起旋叶片导流作用下进入大锥段,进一步加速后在分离区小锥段中轴线附近形成高含油区域,该区域零速包络面以内的油-水混合物随内旋流反向溢流,从溢流口排出;零速包络面以外的微量油相虽无法及时分离,但仍聚集于中轴线附近。Type B因切向速度较小、分离能力不足,导致油相无法及时汇聚,横向截面掺混严重,分离效率低下。

图6 3种结构管式旋流预分水设备0°~180°截面油相分布云图Fig.6 Cloud chart of oil phase distribution in 0°—180° section of inline swirling water pre-separation equipment with three structures

在研究过程中发现,Type A与Type C存在微量油相从底流口周期性流出的现象。为分析原因,引入油核偏心距Δr对油核的稳定性进行定量表征。如图7所示,在设备小锥段的任意截面上,几何中心位于中轴线上的O点,油核中心对应O′点,O′与O点的距离即为偏心距Δr。图8为2种放大方法下油核中心与坐标轴偏差Δx、Δy和偏心距Δr的示意图,Type B因无法汇聚成完整油核所以并未进行分析。从图8中可知,Type A和Type C油核中心与坐标轴的偏移距离Δx、Δy都存在不同程度的波动情况。Type A最大偏心距Δr在S5截面之前处于较小水平,最大值仅为4.67 mm;因S5截面后切向速度衰减程度骤增,导致油核汇聚程度降低,S5截面后的最大偏心距Δr迅速增至17.5 mm。Type C因切向速度较大,油相短时间内汇聚,使得前段油核的偏移程度出现较大波动,但随着轴向距离的增加,油核逐渐趋于稳定,在S5截面后最大偏心距Δr仅为0.974 mm。Type A和Type C的油核中心沿轴线方向均有微小偏移,导致如图6所示微量油相从底流口周期性流出,但通过对比可知,Type C沿轴向稳定性逐渐增强,周期性流出的油量比Type A少。

图7 油核偏移Δx、Δy和Δr的示意图Fig.7 Schematic diagram of oil core offset Δx, Δy and Δr

图8 2种放大方法下油核不稳定性的对比Fig.8 Comparison of oil core instability under two different scale-up methods

对3种放大设计方法下旋流预分水设备的分离性能进行定量表征,通过提取入口和水出口处的油-水两相质量流率,引入分水率和水出口处的含油浓度进行评价。3种结构的旋流预分水设备性能评价指标如表3所示。

表3 3种管式旋流预分水设备性能评价指标Table 3 Performance evaluation index of three kinds of inline swirling water pre-separation equipment

根据数值模拟结果来看:直接理论计算得到的处理量为10.0 m3/h的管式旋流预分水设备(Type A)分离性能较差,印证了直接放大设计的尺寸效应现象;基于流量特性的相似准则得到的工程样机结构(Type C)尺寸最小,而且分离性能最好;因旋流预分水设备的分流比较大,且溢流和底流的压降差别较大,因此采用单一溢流压降计算的压力主导型相似放大设计(Type B)结果并不理想,不仅设备结构尺寸较大,而且分离性能最差。

4 油田现场试验

对放大后的设备进行现场验证,对基于流量特性相似准则设计的10.0 m3/h管式旋流预分水设备采用多管并联方式进行了工程样机系统设计,并在某油田完成了现场运行效果的测试评价。预分水设备工程样机由3根处理量为10.0 m3/h的单管并联于卧式罐状压力容器内组成,各旋流预分水器单体可独立启用或封堵。如图9(a)所示,工程样机以旁路的方式与油田现场集输处理工艺流程相连,上游与采出液缓冲罐出口相连,下游出水口与水处理系统相连、出油口与静电聚结分离器相连。

LPO—Light phase outlet; HPO—Heavy phase outlet图9 管式旋流预分水设备工程样机现场试验照片Fig.9 Photos of oilfield test on engineering prototype of inline swirling water pre-separation equipment(a) Photo of pry structure of engineering prototype of on-site test; (b) Partial sampling results of the engineering prototype on-site test

4.1 工程样机分离性能验证试验

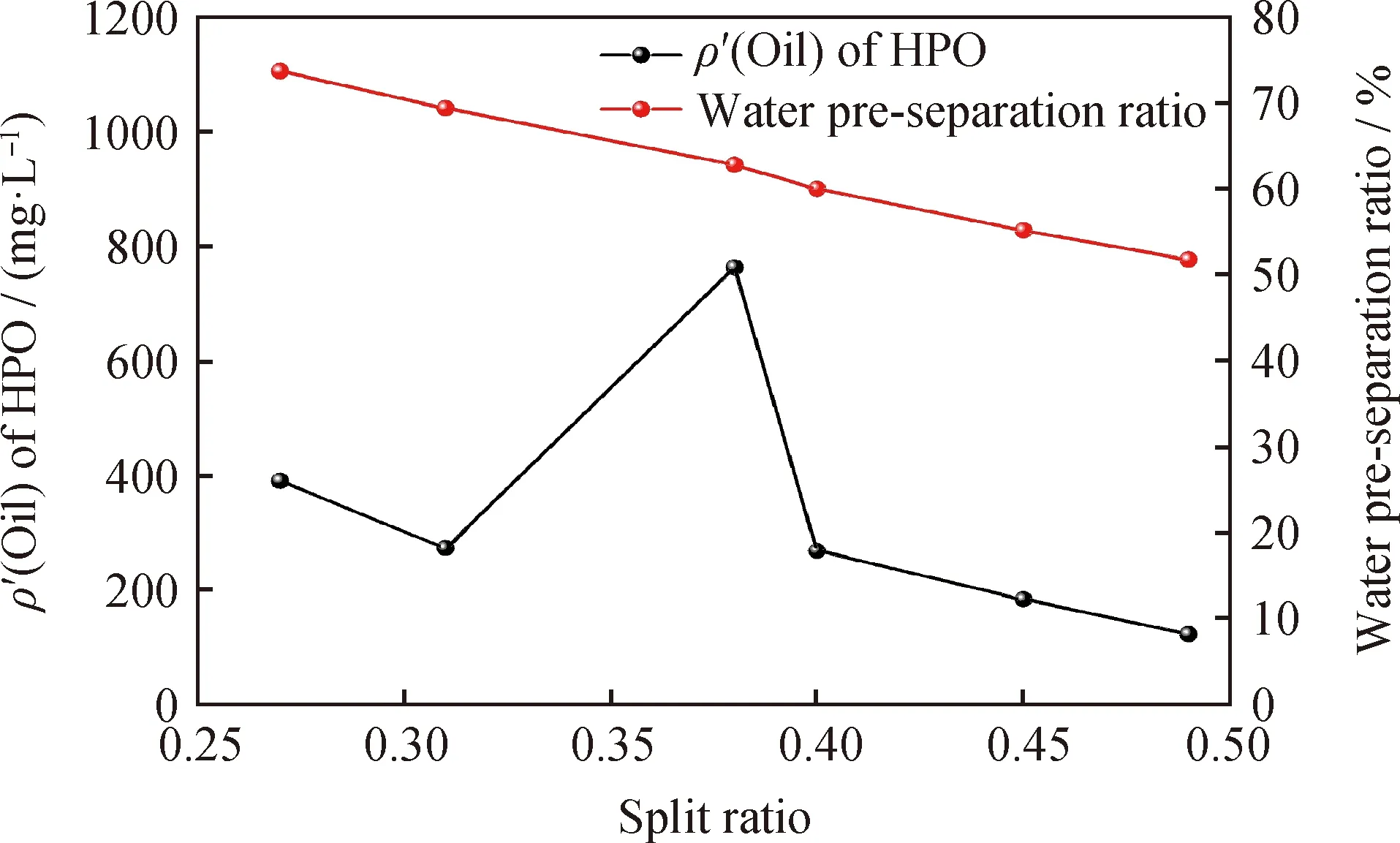

现场采出液密度(23 ℃)约为902 kg/m3,采出液平均含水率约为96.4%。试验首先在10.0 m3/h的流量条件下,单独采用油井采出液进行管式旋流预分水设备单体在不同分流比下的验证试验,现场化验分析由第三方机构采用红外分光法对水出口含油浓度进行测量,结果如图10所示。从图10可以看出,在高含水状态下,分流比基本与分水率成负相关关系,绝大部分工况下水出口含油质量浓度都在400 mg/L以下,分水率达到73.71%时依然能保持较好分离能力。当分流比为0.38时,采出液含水率突然降至92.6%,采出液波动导致水出口含油质量浓度有所升高,但依然远小于下游水处理系统要求的2000 mg/L。

HPO—Heavy phase outlet图10 处理量(Q)10.0 m3/h下不同分流比的现场试验结果Fig.10 Oilfield test results at different split ratios and a processing capacity (Q) of 10.0 m3/h

为进一步考察设备在不同含水率条件下对采出液的适应能力,固定分流比在0.5左右,采用支路由三相分离器油出口引入油相与缓冲罐来液混合调节进入预分水设备的含水率。10 m3/h采用单管、采出液流量20 m3/h采用双管进行了不同含水率条件下的验证试验,结果如图11所示。

HPO—Heavy phase outlet图11 不同采出液含水率(φ(H2O))的现场试验结果Fig.11 Oilfield test results of different water cuts (φ(H2O)) of produced liquid(a) Single pipe at Q=10.0 m3/h; (b) Double pipe at Q=20.0 m3/h

从图11可以看出,随着采出液含水率的增加,水出口含油浓度与分水率均呈下降趋势。单管运行工况下,水出口含油质量浓度基本维持在1000 mg/L附近,水出口含油质量浓度最高值为1072.6 mg/L,最低值为875.1 mg/L,分水率均大于50%,分离性能良好。虽双管并联运行时受限于现场采出液流量波动条件,水出口含油浓度整体略高于单管运行结果,但采出液含水率在83.3%至91.0%范围变化时,在保证分水率大于50%的前提下,水出口含油质量浓度仍可控制在1321.6 mg/L以下,满足下游水处理系统要求。

4.2 放大前后性能对比试验

为进一步对基于流量特性的相似放大设计方法进行验证,在采出液含水率较大变化范围条件(77.6%~96.5%)下开展了试验,并与相同工况下处理量为1.0 m3/h的室内样机试验结果进行了对比,结果如图12所示。

HPO—Heavy phase outlet图12 现场试验与室内试验对比结果Fig.12 Comparison between oilfield test and indoor test(a) ρ′(Oil) of HPO vs. φ(H2O);(b) Water pre-separation ratio vs. φ(H2O)

从现场试验结果可知,单管处理量10.0 m3/h的管式旋流预分水设备在采出液含水率77.6%至96.5%变化时,分水率与水出口含油浓度整体呈下降趋势,水出口含油质量浓度最高为1141.3 mg/L,最低为795.4 mg/L,分水率均大于50%。在相同分水率条件下,处理量为1.0 m3/h室内样机的分离性能更优,这与室内试验采用32号白油作为试验介质有关。考虑到现场试验采出液密度比室内实验介质高且现场工况波动大等不利条件,虽然相同分水率条件下现场样机水出口含油质量浓度与室内样机结果的最大偏差接近600 mg/L,但依然可以认为放大后工程样机的性能与室内样机性能接近,验证了基于流量特性相似放大设计方法的可靠性。

5 结 论

基于油井采出液管式旋流预分水设备室内试验样机开展了放大设计研究,分别通过直接理论设计、压力主导型相似放大设计、流量主导型相似放大设计得到了3种单管处理量为10.0 m3/h的管式旋流预分水设备,通过数值模拟方法对3种设备进行了速度场分析、浓度场分析以及性能评价指标分析,开展了工程样机现场试验,得到如下结论:

(1)通过理论计算直接对管式旋流预分水设备进行放大设计存在明显的尺寸放大效应;基于压力主导的相似放大设计方法对于分流比较大的预分水型设备使用效果较差;基于流量主导的相似放大设计方法可作为预分水型旋流预分水设备的放大依据。

(2)数值模拟结果显示:基于流量特性的相似准则放大得到的旋流预分水设备截面离心加速度最大,峰值达647倍重力加速度,且最大切向速度轴向衰减率最低,ΔEC仅为25.39%;分水率达到68.70%时,水出口含油质量浓度仅为584.24 mg/L,分离性能优异。

(3)现场试验结果表明:管式旋流预分水设备在不同含水率和不同分流比条件下均能保持分水率大于50%、水出口含油质量浓度小于1321 mg/L;与处理量为1 m3/h的室内样机相比,放大后工程样机的性能变化很小,验证了流量主导型相似放大设计方法的可行性。

符号说明:

dcrit——切割粒径,μm;

di——中位粒径,μm;

D,D′1,D′2——分别为室内样机、Type B、Type C所对应的分离区直径,mm;

D1,D2,D3——分别为圆柱段、溢流管和直尾管所对应的直径,mm;

Eu——欧拉数;

Hy——无量纲准数;

L,L1,L2,L3,L4——分别为总长、大锥长度、小锥长度、直尾管长度和溢流管长度,mm;

np,Kp——实验常数;

Q——处理量,m3/h;

r/R——相对截面位置;

r——取样点的位置;

R——截面直径,mm;

Re——雷诺数;

Stk50,Stk′50——放大前、后旋流分离器切割粒径dcrit(粒级效率为50%)对应的斯托克斯准数;

v——液体流动速率,m/s;

ΔE——最大切向速度的轴向衰减率,%;

λ——几何比尺;

μ——动力黏度,Pa·s;

ρ——流体密度,kg/m3;

ρ′——含油质量浓度,mg/L。