改性钢渣/橡胶复合材料导热性能及耐久性研究

2023-01-31程峥明郑伟成王同宾刘自民范威威浩4龙红明

赵 令,程峥明,郑伟成,王同宾,刘自民,范威威,张 浩4,,龙红明

1) 安徽工业大学冶金工程学院,马鞍山 243032 2) 首钢京唐钢铁联合有限责任公司,唐山 063200 3) 马鞍山钢铁股份有限公司,马鞍山243003 4) 冶金减排与资源综合利用教育部重点实验室,马鞍山 243002 5) 安徽工业大学建筑工程学院,马鞍山 243032

随着我国经济的快速发展,橡胶需求量大,2021年耗1100万吨以上,其广泛地应用于汽车工业、建筑防水材料等领域[1-4],其中利用高分子材料制备的建筑防水材料,如耐热性丁苯橡胶(SBS)防水卷材、由丙烯腈、丁二烯和苯乙烯形成的聚合物(ABS)防水卷材、橡胶密封圈等不仅要求橡胶复合材料满足力学性能的要求,而且要求橡胶复合材料具有良好的导热性能与耐久性能,以达到绿色建筑相应要求[5-6].目前对于橡胶复合材料力学性能已进行广泛研究,但是对于橡胶复合材料的导热性能、耐久性能研究较少[7-10],因此对上述性能研究,有利于推动绿色建筑的发展.

2021年我国钢渣产量超过1.2亿吨,累计达到20亿吨,但综合利用率不足50%,造成土地资源的浪费和水污染[11-14].传统的橡胶填料炭黑、白炭存在价格贵,环境污染大等问题,近年来,龙红明等[15]采用钢渣超细微粉与橡胶基体复合形成橡胶复合材料,其力学性能与阻燃效果较佳;顾恒星等[16]采用铁水脱硫渣取代部分炭黑形成铁水脱硫灰渣/橡胶复合材料,当细度为1000目的铁水脱硫灰渣替代炭黑的质量分数为40%时,其力学性能最佳;沈海洋与王正洲[17]采用表面改性剂硅烷偶联剂KH-550、硅烷偶联剂Si-69和钛酸酯偶联剂CS-105对钢渣进行改性,提高改性后的钢渣与橡胶基体的相容性,进而提高橡胶复合材料的力学性能;张浩等[18-20]采用特殊钢渣作为橡胶填料,提高橡胶复合材料的力学性能和阻燃性能,其重金属析出浸出浓度较小且达到国家相应要求(GB 5085.3—2007).从上述可以看出,橡胶复合材料的力学性能与阻燃性能被广泛研究,但橡胶复合材料老化现象研究较少.而橡胶老化是其本身固有的属性,是决定橡胶长久使用的重要因素之一.影响橡胶老化的因素主要包括光、氧、热、水分、机械应力和化学介质等[21],其中氧气和热能主要是通过促进材料分子链的降解与新支链的交联来达到老化的目的,导致材料表面出现裂纹且硬度与脆性变大[22-23],使橡胶硬度、拉伸等相应功能降低,甚至丧失,因此研究改性钢渣/橡胶复合材料热氧老化便显得十分重要[24-27].通过测定橡胶复合材料老化前后导热系数判断钢渣、炭黑等填充材料与橡胶基体之间的交联作用强弱,进而得出改性钢渣/橡胶复合材料的耐久性能[28].

本文基于前期研究成果,利用自制钢渣助磨改性剂[29],研磨热闷渣、电炉渣及风淬渣,将改性后的钢渣微粉与炭黑等按比例填充于橡胶基体中,复合形成改性钢渣/橡胶复合材料.将其放入100 ℃的电热恒温鼓风干燥箱中,热氧老化1、3、5、7、9、11 d后,进行导热系数、接触角以及交联密度的测试.

1 实验材料及方法

1.1 实验原料

本文所使用的钢渣为来自于马鞍山钢铁股份有限公司的热闷渣、电炉渣及风淬渣;自制钢渣助磨改性剂[29];橡胶为顺丁橡胶、丁苯橡胶与天然橡胶(质量比为1∶1∶1)三者的混合体,三种橡胶均来自于上海正村橡塑工业有限公司;填充材料:炭黑(N220)来自于马鞍山中橡化学工业有限公司;添加剂:硫磺、促进剂、氧化锌和硬脂酸,分别来自于江西铜业集团有限公司、爱格富集团有限公司、马鞍市树金氧化锌厂和郑州隆鑫化产品有限公司.具体实验原料配比,如表1所示.

表1 改性钢渣/橡胶复合材料原料配比Table 1 Raw material ratio of modified steel slag/rubber composite material

1.2 实验方法

(1)制备改性钢渣微粉:先将热闷渣、风淬渣和电炉渣放入磁选机里提取磁性物质,然后将磁选后的钢渣放入破碎机中破碎至直径小于5 cm,再将直径小于5 cm的钢渣放入电热鼓风干燥箱里进烘干处理,最后向20 g烘干后的钢渣中加入0.3 mL助磨改性剂,混匀后,放入球磨机(转速为600 rad·min-1)内研磨,干法球磨 90 min.

(2)制备改性钢渣/橡胶复合材料:先将复合橡胶放入开炼机中塑炼,然后将炭黑、改性钢渣、硬脂酸等分两阶段(每个阶段混炼时间为3 min)加入橡胶混合体开炼机中进行密炼,获得密炼胶;再通过开炼机对密炼胶进行5~7次薄通以及6次打三角包,制得生胶片.生胶片经硫化仪测试后获得硫化条件,即硫化温度为145 ℃,硫磺时间为30 min,因此基于上述条件利用硫化机硫化后放置1 d得到改性钢渣/橡胶复合材料.

1.3 性能测试

导热系数测试:根据热塑型或硫化型橡胶在热空气加速老化和耐热实验(GB/T3512—2014),用细线把改性钢渣/橡胶复合材料悬挂于温度为100 ℃的电热恒温鼓风干燥箱中,分别保持1、3、5、7、9、11 d后取出冷却至室温.再采用由西安夏溪电子科技有限公司所生产的导热系数仪,型号为TC3000E,测定热氧老化前后的导热系数.

接触角测试:选取改性钢渣/橡胶复合材料表面3个不同的点进行固-气、固-液、液-气之间的表面张力测试,取其平均值作为测试结果.根据Young’s方程[30-32],计算出接触角θ,公式如式(1)所示:

其中,θ为液滴在光滑表面上的接触角,°;γ3,γ2,γ1分别为固-气、固-液、液-气之间的表面张力,mN·m-1.

交联密度测试:采用平衡溶胀法测定橡胶复合材料的交联密度,由Flory方程计算出橡胶复合材料的交联密度[33],公式如式(2)所示:

其中,Vr为试样中橡胶相的体积分数,%;Vn为橡胶复合材料的交联密度,mol·cm-3;X为溶剂与橡胶之间的相互作用系数,本文中X=0.398;m1为橡胶复合材料的质量,g;m2为放入甲苯溶液后真空干燥48 h后的质量,g;m3为完全干燥后的质量,g;V1为甲苯溶剂的摩尔体积;ρ为橡胶的密度,0.92 g·cm-3;ρs为甲苯溶剂的密度,0.865 g·cm-3.

1.4 表征分析

采用由美国TA仪器公司生产的热重分析仪(TGA,型号为 TA Q50),分析改性钢渣/橡胶复合材料热氧老化前后热稳定性变化;采用由美国FEI公司生产的场发射扫描电镜(SEM,型号为Quanta200),观察改性钢渣/橡胶复合材料热氧老化前后的微观变化.

2 实验结果分析

2.1 改性钢渣种类对橡胶复合材料导热系数的影响

图1为改性钢渣/橡胶复合材料导热系数.从图1 可以看出,ZL0 的导热系数为 0.223 W·m-1·K-1,均高于ZL1~ZL3,说明改性钢渣微粉的加入可以降低橡胶复合材料的导热系数,提高橡胶复合材料的保温性能.这是因为炭黑在橡胶体系中形成大量由导热链构成的三维网状结构,当以CaO、Fe2O3、SiO2、MgO、MnO、Al2O3为主要化学成分的改性钢渣微粉(表2)加入橡胶体系会破坏导热链构成的三维网状结构,导致改性钢渣/橡胶复合材料的导热性能降低,导热系数下降.

图1 改性钢渣/橡胶复合材料导热系数Fig.1 Thermal conductivity of modified steel slag/rubber composite material

从图1可以进一步看出,ZL1、ZL2和ZL3的导热系数分别为 0.192、0.189 和 0.187 W·m-1·K-1,其中ZL3的导热系数最小,说明改性电炉渣/橡胶复合材料导热系数的保温性能最佳.结合前期采用X射线荧光光谱仪(XRF)和激光粒度仪对钢渣进行的化学成分和粒径检测(表2)[15],可以看出,改性热闷渣微粉、改性风淬渣微粉、改性电炉渣微粉的中位径 (d50)分别为 7.59、3.82和 3.49 μm,其中改性电炉渣微粉的粒径最小,因此改性电炉渣微粉更容易被橡胶基体包裹,降低改性电炉渣微粒之间的空隙尺寸,不易形成导热通路,导热系数下降.

表2 改性钢渣微粉化学成分与粒径Table 2 Chemical composition and particle size of modified steel slag

2.2 改性钢渣/橡胶复合材料的耐久性分析

2.2.1 导热系数

表3为改性钢渣/橡胶复合材料热氧老化的导热系数.从表3可以看出,随着热氧老化时间的延长,ZL1~ZL3的导热系数均呈现先上升(0~1 d)后下降(2~11 d)的趋势,这是因为在制备橡胶复合材料过程中会加入硫磺、促进剂等添加剂,少量未参与反应的添加剂在橡胶复合材料的表层大量聚集,因此在热氧老化初期(1 d)时,受温度的影响,未反应的添加剂在橡胶复合材料表层发生交联反应形成新的交联键与交联点,进而导致橡胶表层发生硬化反应,使其导热系数升高;但随着热氧老化时间的延长,橡胶复合材料表面硬化结束,内部逐渐老化,使导热通路封闭,导热系数降低.从表3可以进一步看出,热氧老化初期(1 d)、中期(3~9 d)、末期(11 d),ZL3的导热系数均高于ZL1和ZL2,是因为热氧老化后破坏了胶裹渣结构,形成孔隙,而改性后电炉渣微粉的粒径最小,形成孔隙更大,且在橡胶复合材料中分散性最好,更容易破坏橡胶基体、炭黑、添加剂等之间的团聚现象,降低界面热阻[34],因此改性电炉渣/橡胶复合材料更易形成导热通路,进而提高导热性能.

表3 改性钢渣/橡胶复合材料热氧老化的导热系数Table 3 Thermal conductivity of modified steel slag/rubber composites during thermal oxygen aging W·m-1·K-1

图2为改性钢渣/橡胶复合材料热氧老化前后的表面接触角,从图2可以看出,橡胶复合材料ZL0~ZL3的接触角都大于90°,具有一定的疏水能力,其中橡胶复合材料(ZL1~ZL3)接触角均小于橡胶复合材料ZL0,一方面是因为改性钢渣微粉为多孔结构,提高橡胶复合材料的吸水性,导致接触角变小;另一方面是因为改性钢渣/橡胶复合材料表面粗糙,表面接触角变小[35],进而导致橡胶复合材料的疏水性变差.与热氧老化前(图2(a))相比,热氧老化后(图2(b))表面接触角变小,ZL0下降幅度较小,但ZL1~ZL3下降幅度较大,主要原因是橡胶复合材料在热氧老化时,破坏了橡胶与钢渣之间的连接链,使橡胶复合材料产生较长裂纹与较深孔洞(图3),吸水性增加,导致橡胶复合材料的表面接触角降低.

图2 改性钢渣/橡胶复合材料热氧老化前后表面接触角.(a) 热氧老化前;(b) 热氧老化后Fig.2 Surface contact angle of modified steel slag/rubber composite before and after thermal oxygen aging: (a) before thermal oxygen aging; (b) after thermal oxygen aging

2.2.2 SEM分析

图3为改性钢渣/胶复合材料热氧老化前后的SEM图,从图3中可以看出,未热氧老化ZL0表面较为平整且无孔洞,ZL1~ZL3表面有大量的孔洞,其中ZL2表面出现了类似于由孔洞组成的网状裂纹.ZL0~ZL4表面都聚集了没有参与反应的炭黑、添加剂等,因此在热氧老化初期(1 d),橡胶复合材料表面硬化,使导热系数变大(表3).从图3中进一步可以看出,热氧老化后,ZL0~ZL3表面粗糙度增加,是因为未参与反应生成交联键或交联点的小部分添加剂会受热而挥发、迁移和脱落,导致接触角变小;橡胶复合材料表面均出现不同程度的老化,ZL0表面出现孔洞,ZL1表面出现较长的裂缝,ZL2、ZL3表面出现较深的孔洞,是因为形成的胶裹渣结构在热氧化时,橡胶与钢渣之间的连接链断裂,使橡胶复合材料产生较大的裂纹与孔洞.与ZL1、ZL3相比较,ZL2热氧老化前后的表面孔洞变化最小,这是因为橡胶复合材料表面逐渐转变为连续胶着状,说明改性风淬渣在橡胶基体中分布更加均匀,与橡胶基体的关联性更好.

图3 改性钢渣/橡胶复合材料热氧老化前后的SEM图.(a) ZL0热氧老化前;(b) ZL1热氧老化前;(c) ZL2热氧老化前;(d) ZL3热氧老化前;(e) ZL0热氧老化后;(f) ZL1热氧老化后;(g) ZL2热氧老化后;(h) ZL3热氧老化后Fig.3 Scanning electron microscopy image of modified steel slag/rubber composites before and after thermal oxygen aging: (a) ZL0 before thermal oxygen aging; (b) ZL1 before thermal oxygen aging; (c)ZL2 before thermal oxygen aging; (d) ZL3 before thermal oxygen aging;(e) ZL0 after thermal oxygen aging; (f) ZL1 after thermal oxygen aging;(g) ZL2 after thermal oxygen aging; (h) ZL3 after thermal oxygen aging

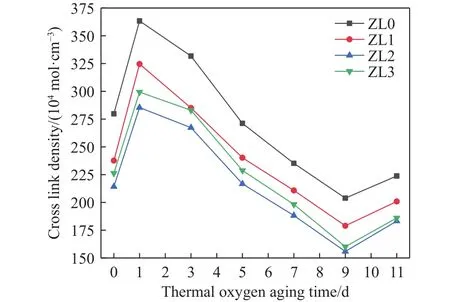

2.2.3 交联密度

图4为改性钢渣/橡胶复合材料热氧老化后的交联密度,从图4可以看出,ZL0的交联密度高于ZL1~ZL3,主要原因是在橡胶复合材料形成大分子交联键过程中,改性钢渣微粉的掺入阻碍了橡胶基体中新的交联键的形成,导致交联密度下降.热氧老化初期(1 d),老化作用只发生在橡胶复合材料表面,但降解反应速率低于交联反应速率,即新交联键的形成速度高于原交联键断裂速度,导致橡胶复合材料表面硬化,交联密度上升.热氧老化中期(3~9 d),老化作用逐渐侵入橡胶复合材料内部,导致新交联键形成速度远低于原交联键断裂速度,使橡胶复合材料交联密度下降.热氧老化末期(11 d),由于橡胶复合材料内部已经存在大量断裂交联键,抑制交联键断裂速度,交联反应占优势,再次提高橡胶复合材料的交联密度.从图4可以进一步看出,ZL1的交联密度始终高于ZL2与ZL3,是因为改性热闷渣的粒径最大(表2),增大了改性钢渣微粉之间的孔隙,当胶裹渣的结构被破坏时,在热作用下氧气更容易进入橡胶复合材料中与橡胶分子链(双键)发生反应生成自由基,增加分子量,提高交联密度[34-36].另一方面硫自由基的增加、游离的硫与橡胶分子继续交联以及多硫键降解为单硫键和二硫键[36],使得交联密度变大,耐久性增强.

图5改性钢渣/橡胶复合材料氧老化前后的质量变化率曲线.从图5(a)、(b)中可以看出,三种改性钢渣/橡胶复合材料热氧老化前后的质量变化率曲线发生了不同程度的偏移,热氧老化前的起始分解温度(失重率为5%)为405 ℃;热氧老化后,起始分解温度为380 ℃,相比于热氧老化之前降低了25 ℃,是因为热氧老化作用破坏了橡胶基体,使原料炭黑、硫磺、促进剂、硬脂酸等暴露燃烧,破坏了橡胶与钢渣基体间的交联作用,使橡胶复合材料分解温度降低.800 ℃时,热氧老化前ZL1~ZL3的残余物质炭渣质量分数均在15%以上高于热氧老化后,是因为热氧老化后胶裹渣结构被破坏,钢渣中的Al2O3、MnO、RO相(FeO、MgO等)等成分未能起到阻燃效果.热氧老化11 d后,ZL1、ZL3的残余物质炭渣质量分数均在10%以上,但ZL2残余物质炭渣质量分数为1.02%,结合表2可以看出,改性风淬渣的碱度(3.3)高于改性热闷渣碱度(2.8)与改性电炉渣碱度(2.4),高碱度的改性钢渣不利于硫化过程,导致改性风淬渣/橡胶复合材料中炭黑、橡胶更易被燃烧,破坏炭黑与橡胶所形成的分子链,增强改性风淬渣微粉在胶体中的流动分散性,破坏橡胶内部结构,更易形成不稳定炭层,使二次燃烧更加充分,成分之间关联性变差,导致ZL2交联密度变小(图4),残余物质更少,耐久性变差.

图4 改性钢渣/橡胶复合材料热氧老化后的交联密度Fig.4 Cross l linking density of modified steel slag/rubber composite material after thermal oxidation

图5 改性钢渣/橡胶复合材料热氧老化前后的质量变化率曲线.(a) 热氧老化前;(b) 热氧老化后Fig.5 Weight loss curves of modified steel slag/rubber composite before and after thermal oxygen aging: (a) before thermal oxygen aging; (b) after thermal oxygen aging

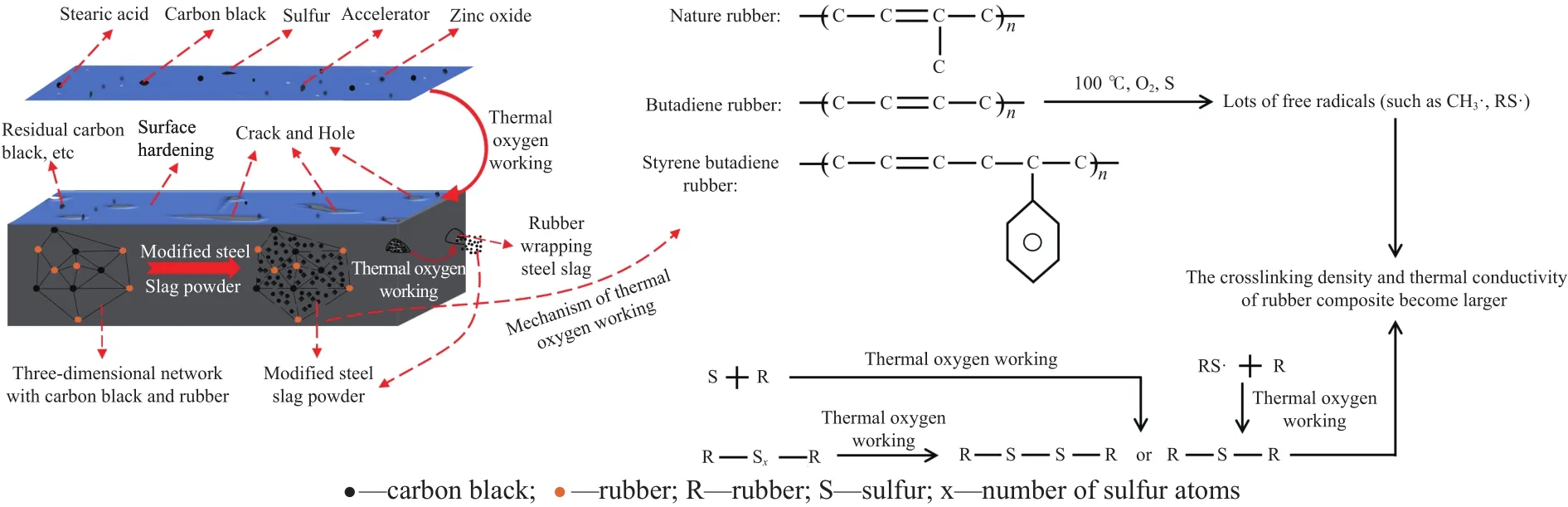

2.3 机理分析

图6为改性钢渣/橡胶复合材料热氧老化作用机理图.从图6可以看出,未热氧老化时,改性钢渣微粉的加入,破坏了橡胶与炭黑形成的三维网状结构,使导热通路堵塞,形成更加致密的结构,进而降低橡胶复合材料的导热系数,说明改性钢渣/橡胶复合材料的保温性能好.热氧老化时,由于橡胶复合材料表面存在少量未参与反应的添加剂(硫磺、促进剂等)与炭黑,在表层大量聚集,因此在热氧老化初期(1 d),由于降解反应速率低于交联反应速率,导致橡胶复合材料表面硬化,使其导热系数与交联密度变大.随着热氧老化的进行,胶裹渣结构被破坏,橡胶与钢渣的交联键断裂,形成孔隙,而改性后电炉渣微粉的粒径最小,形成孔隙更大,且在橡胶复合材料中分散性最好,更容易破坏橡胶基体、炭黑、添加剂等之间的团聚现象,降低界面热阻,即改性电炉渣/橡胶复合材料的导热系数增大.结合图3与图6进一步可以看出,热氧老化后,橡胶复合材料表面变粗糙且存在较大的裂纹与孔洞,导致橡胶复合材料吸水性增强,接触角降低.在热作用下氧气更容易进入橡胶复合材料中与橡胶分子链(双键)发生反应生成自由基,增加分子量,提高交联密度;硫自由基的增加、游离的硫与橡胶分子继续交联以及多硫键降解为单硫键和二硫键,使得交联密度变大,耐久性增强.

图6 改性钢渣/橡胶复合材料热氧老化作用机理Fig.6 Mechanism of thermal oxygen aging of modified steel slag/rubber composite

3 结论

(1)热氧老化前,未加改性钢渣/橡胶复合材料(ZL0)的导热系数为 0.223 W·m-1·K-1,高于改性钢渣/橡胶复合材料,其中改性电炉渣/橡胶复合材料导热系数最低,为 0.187 W·m-1·K-1.

(2)热氧老化前后,改性钢渣/橡胶复合材料接触角都大于90°,具有一定的疏水性;由于热氧作用,破坏橡胶与钢渣之间的连接链,使改性钢渣/橡胶复合材料产生较长裂纹与较深孔洞,吸水性增加,导致接触角下降.

(3)改性热闷渣的粒径最大,改性钢渣微粉之间的孔隙大,在热作用下氧气更容易进入橡胶复合材料中与橡胶分子链(双键)发生反应生成自由基,增加分子量,使改性热闷渣/橡胶复合材料的交联密度变大,耐久性增强;改性风淬渣的碱度最高,为3.3,不利于硫化过程,更容易破坏炭黑与橡胶分子链,导致改性风淬渣交联密度变小,耐久性变差.

(4)热氧老化前三种改性钢渣/橡胶复合材料热氧老化起始分解温度(失重率为5%),为405 ℃;热氧老化后,为 380 ℃,低了 25 ℃.800 ℃ 时,热氧老化前三种改性钢渣/橡胶复合材料残余物质炭渣质量分数均高于15%,热氧老化后,改性风淬渣/橡胶复合材料残余物质炭渣质量分数最低,仅为1.02%,交联密度最小,耐久性最差.