基于Fluent与GA-BP的筒弹充氮设备多参数优化

2023-01-31李光保付晓玲

李光保,高 栋,平 昊,隋 馨,付晓玲

(1.上海航天精密机械研究所,上海 201600;2.哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨 150000)

引言

长度较大的圆柱形罐体类发射筒内部有大量精密电子元器件和传感器,对于储存温度、湿度等环境条件要求较高。因此通常采用全密闭的圆柱形罐体类发射筒包装宇航产品,目前使用充氮设备往圆柱形罐体类发射筒充放惰性气体实现发射筒内部环境要求。

圆柱形罐体类发射筒的初始状态为空气状态,因此未经过某种处理是不能直接用来运输和贮存筒弹的,因为空气的主要成分为氮气,氧气和水蒸气,其中氮气约占78%、氧气约占20%、空气中水蒸气的含量与当时的温度、湿度有关。在进行发射筒置换时,一般采用氮气作为置换气体。

发射筒置换方法目前有3种,即连续置换、非连续置换和抽空置换[1]。连续置换是通过发射筒的充气口注入氮气,然后通过发射筒的放气口排出空气和氮气的混合气体,这种方式充气和放气是同时进行的,优点是置换时间快,缺点是氮气消耗量大、成本高;非连续置换是从发射筒的充气口注入氮气,此时放气口处于封闭状态,当发射筒内气体压力达到某一数值时停止注入氮气,保压一段时间后,通过发射筒放气口放气,当发射筒内气体压力达到某一放气压力时停止放气,然后重复此流程,一直达到发射筒内部气体要求为止;抽空置换方法就是先通过抽空设备将发射筒内部气体抽取干净,然后再通过发射筒充气口注入氮气,但是这种置换方式只限于可以承受负压的发射筒。由于连续置换用气量大以及发射筒不能承受负压情况,目前采用的充氮设备置换工艺采用非连续置换方式。

基于非连续置换工艺特点,惰性气体消耗量相对其他两种置换方式较小,但是置换工艺时间大大增加。不太满足常态化高强密度发射形势下筒弹快速、批量研制需求,基于此种情况,本研究首先通过分析影响充氮设备置换工艺的参数变量,利用Fluent数值分析方法,仿真分析在不同参数变量下需要消耗的氮气量和时间,仿真结果求出后通过实际设备进行验证,证明仿真结果的正常性;再根据ANSYS仿真的多组输入输出数据建立多输入输出BP神经网络模型[2];最后利用遗传算法进行多目标参数优化,求出的最优化结果通过充氮设备进行验证[3],验证了在一定程度上可增加充氮设备的置换工艺效率并降低成本。

1 充氮设备置换工艺原理

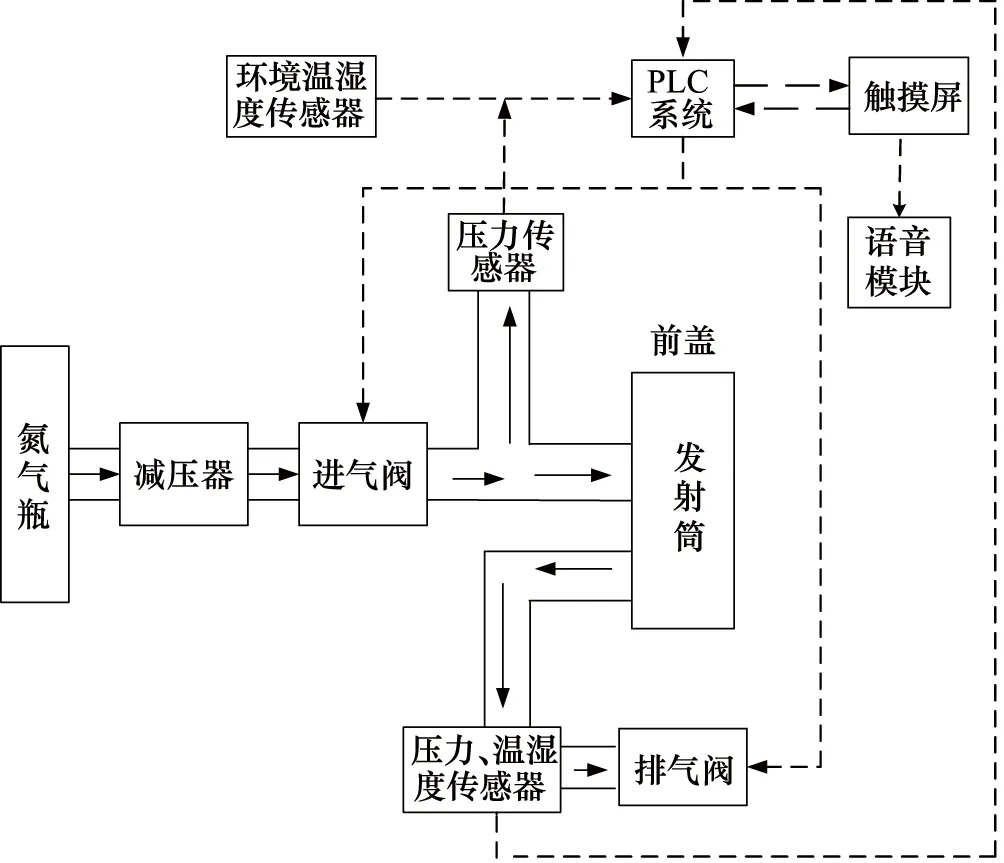

充氮设备效果如图1所示,包括机械结构、控制系统、气路系统等[4]。机械结构主要包括充气枪、控制箱体、推车结构等,其作用是连接发射筒充气活门、固定电气与气路元件,整合成整体结构,方便运输;控制系统包括铅酸电池模块、PLC、触摸屏、内部压力传感器、内部温湿度传感器、环境压力传感器、环境温湿度传感器、语音模块以及控制软件等,其作用是接收传感器信号、电量监测、独立供电、控制充氮与置换过程中的电磁阀通断、智能检测以及安全报警[5],实现充氮工艺;气路系统包含氮气瓶、减压器(二级减压表)、进气电磁阀、排气电磁阀、气管、气路接头等,其作用是实现发射筒的补氮与置换功能的气路搭建。

图1 充氮设备整体效果图

充氮设备的工作原理如图2所示,置换的基本流程为:首先设置氮气的充气压力、放气压力和保压时间,设置完成后通过充氮设备检测航天产品发射筒内部湿度是否满足湿度要求。如果不满足再比较航天产品发射筒内部压力和理论充气压力大小。如果航天产品发射筒内部压力低于理论充气压力,打开进气阀关闭排气阀充气,当航天产品内部压力达到理论压力时,关闭进气阀保压。保压时间过后,继续关闭进气阀,打开排气阀进行排气,排到航天产品发射筒内部压力等于设置的放气压力时关闭排气阀,此时进气阀和排气阀都处于关闭状态,继续通过充氮设备检测航天产品发射筒内部湿度是否满足湿度要求。如果满足置换要求则置换工艺结束,如果仍不满足要求则继续执行此流程工艺。

2 发射筒内部流场数值模拟

2.1 物理模型的建立

不考虑环境温度对发射筒气体传热的影响,忽略发射筒内部装配的导弹导轨、导弹、弹上电缆网及其他精密元器件,在对发射筒进行三维建模中将忽略。发射筒实际尺寸为φ850 mm×5647 mm,发射筒放气口和出气口尺寸为φ10 mm,如图3所示为圆柱形罐体类发射筒三维计算区域。

图2 充氮设备置换工作原理图Fig.2 Schematic diagram of nitrogen charging equipment replacement

图3 发射筒三维计算区域Fig.3 Three-dimensional calculation area of launcher

2.2 网格划分

首先定义发射筒的进气口即入口为INLET,发射筒壁面为WALL,发射筒放气口即出口作为OUTLET,再使用ANSYS MESH软件绘制发射筒以及流体域网格,网格数量为375520,网格质量系数为0.80,网格质量较高,发射筒计算网格如图4所示。

图4 发射筒三维计算网格Fig.4 Three-dimensional computational grid of launcher

2.3 计算仿真

选择基于压力耦合求解器,隐式求解,时间选择为瞬态,根据方程组进行迭代计算,采用组分运输方式,发射筒内部流场包括氮气、氧气、水蒸气及其他物质,为使计算复杂度降低在内部流场仿真时忽略其他物质的影响,进气口采用压力入口条件,在入口给定充气压力,总温、速度的方向以及入口流入的物质组分,考虑到内部流场的组成,同时定义7.8%湍流强度和0.6472 m的水力直径,为保证出气口的放气压力,出口处采用压力出口条件,即在出口处给定放气压力,总温、速度的方向以及出口的物质组分,保压时间通过迭代次数和迭代时间进行固定,其余部分定义为壁面,壁面用无滑移固壁条件。

目前常用的充氮设备置换参数入口压力为20 kPa,出口压力为5 kPa,理论压力值为固定压力12 kPa,保压时间为10 s,初始发射筒内部被空气充满,其中氮气比例为78%,氧气比例为21%,剩余部分为水蒸气占比。充入的气体组分为99%的氮气,小于1%的氧气。发射筒尺寸为以此条件为初始条件进行流体仿真求解。

置换合格标准:N2≥96%,H2O≤1×10-6,O2≥3.9%。

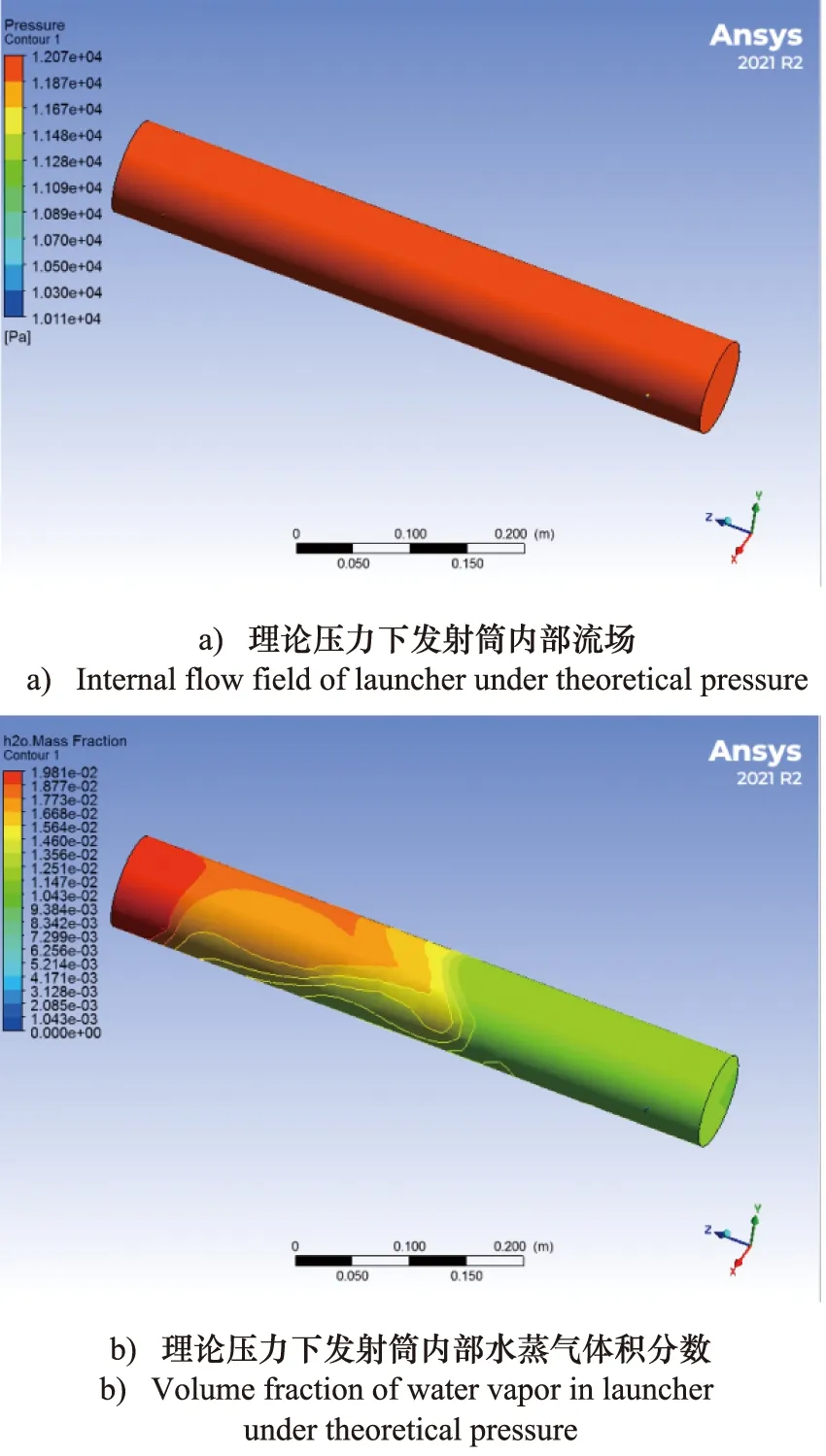

第一次充气至理论压力值,发射筒内部流场和水蒸气体积分数如图5所示,此时发射筒内部压力为12 kPa,充氮设备此时执行到此工艺步骤时,进气阀和排气阀都关闭,进入保压阶段。保压10 s过后,发射筒内部流场如图6所示。放气压力达到5 kPa时发射筒内部流场如图7所示。

如果发射筒内部流场不能满足置换要求,需按照此工艺步骤继续进行仿真分析,经过多个循环步骤后,发射箱内部流场达到了标准要求,此时如图8所示,工艺操作时间为2420 s,氮气消耗量为242 L。以发射筒内部流场达到标准要求值作为迭代终止条件,各参数仿真迭代曲线如图9所示。

2.4 结果分析

为验证流体仿真结果的正确性,采用充氮设备进行验证分析,设置进口压力值为20 kPa和出口压力值5 kPa及保压时间10 s,如图所示置换时间为2402 s,氮气消耗量通过流量阀测得为240 L。通过仿真结果数据与实际结果分析对比可知ANSYS Fluent仿真数据的正确性,充氮设备实物图与操作界面如图10所示。

图5 理论压力下发射筒内部流场仿真Fig.5 Simulation of internal flow field of launcher under theoretical pressure

图6 保压完成后发射筒内部水蒸气体积分数Fig.6 Volume fraction of water vapor in the launcher after pressure maintaining

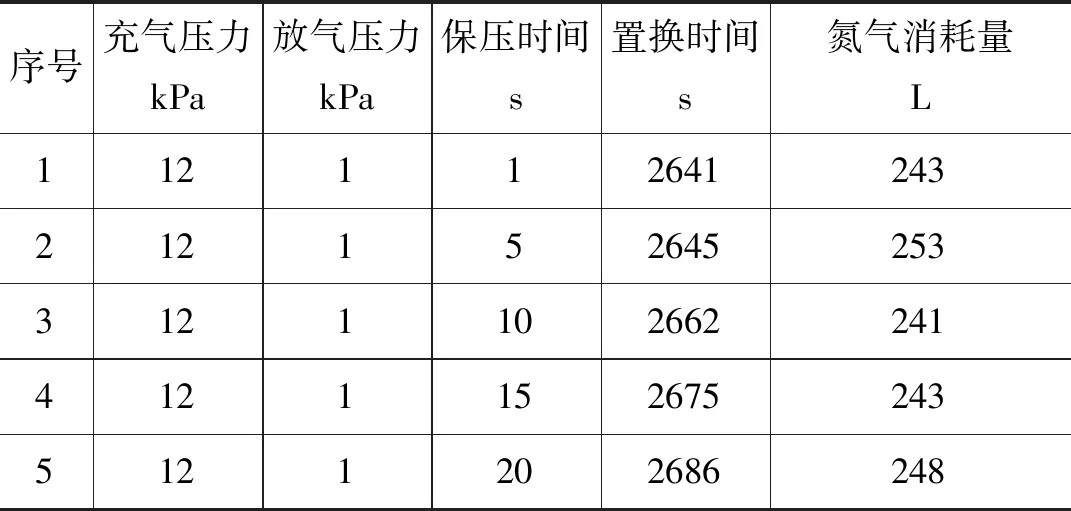

继续通过ANSYS Fluent分析出105组数据,如表1所示为其中一部分。

图7 放气压力时发射筒内部流场仿真Fig.7 Simulation of internal flow field of launcher during deflation

表1 ANSYS Fluent仿真数据Tab.1 ANSYS Fluent simulation data

3 遗传优化BP神经网络

为寻求发射筒充氮设备置换工艺的最优参数,本研究中采用BP神经网络遗传算法函数进行极值寻优[6],神经网络遗传算法函数极值寻优主要分为BP神经网络训练、GA遗传算法优化和遗传算法极值寻优三部分[7],算法流程如图11所示。

图8 置换完成时发射筒内部流场仿真Fig.8 Simulation of internal flow field of launcher when displacement is completed

图9 发射筒内部流场仿真迭代Fig.9 Simulation iteration of flow field in launcher

3.1 BP神经网络模型

1) 数据选择和归一化

本研究通过ANSYS Fluent流体仿真采集的数据中表示输出的置换工艺时间参数普遍在2000 s左右,置换工艺充气压力、放气压力和保压时间参数在20 kPa 左右,置换工艺完成后消耗的氮气消耗量参数在200 L左右,参数之间差别较大,为提高测试和训练神经网络的准确性和精确性,需要对各参数数据进行归一化,数据归一化处理就是把所有的数据规划为[0-1]之间的数。在MATLAB中调用函数MAPMINMAX完成归一化[8]。

图10 置换仿真验证Fig.10 Simulation verification

2) BP神经网络训练

用ANSYS Fluent流体仿真采集的数据训练神经网络[9],使神经网络对非线性函数具有预测能力,MATLAB神经网络工具箱自带BP神经网络函数,调用相关的子程序函数NEWFF,SIM完成操作。

3) BP神经网络预测

用训练好的BP神经网路预测非线性函数输出,根据需要拟合的函数有3个输入参数,2个输出,确定BP神经网络结构为3-13-2,在仿真采集的105组输入输出数据中选取100组同训练BP神经网络,剩余5组数据数据测试BP神经网络的性能,BP网络结构模型如图12所示。

图11 算法流程Fig.11 Algorithm flow

3.2 GA遗传优化算法

1) 种群初始化与适应度函数

遗传算法首先进行种群初始化,包括种群规模、迭代次数和各参数的取值范围进行设置等,根据个体得到的BP神经网络的初始权值和阈值,先通过GA遗传算法对BP神经网络进行优化,在把训练好的BP神经网络预测输出作为个体适应度的值。

图12 BP神经网络模型Fig.12 BP neural network model

2) 选择、交叉、变异操作

基于适应度比例的选择策略,本研究采用轮盘赌法,由于个体采用实数编码,交叉操作方法采用实数交叉法,变异采用单点变异方法完成遗传算法的多目标优化。

(1) 选择操作 本研究选用的基于适应度比例的轮盘赌法选择策略,每个个体i的选择概率Pi为:

(1)

式中,Fi—— 个体i的适应度值,由于适应度越小越好,所以在个体选择前对适应度值取倒数

k—— 系数

N—— 种群个数数目

(2) 交叉操作 由于在本研究中个体采用的实数编码,所以交叉操作方法采用实数交叉法,第K个染色体aK和第i个染色体ai在j位的交叉操作方法如下:

(2)

式中,b—— [0,1]之间的随机数

(3) 变异操作 本研究采用单点变异方法,即选取第i个个体的第j个基因进行变异,变异操作方法如下:

图13 各神经网络拟合性能Fig.13 Fitting performance of neural network

(3)

式中,amax,amin为基因aij的上界和下界,f(g)=r2(1-g/Gmax)2,r2为一个随机数,g为当前迭代次数,Gmax为最大进化次数,r为[0,1]之间的随机数。

3.3 结果分析

因为个体的适应度值为神经网络的预测值[10],因此BP神经网络预测精度对最优值的寻找具有非常重要的意义,本研究通过对比BP神经网络、GA-BP神经网络、PSO-BP神经网络[11]对测试数据集进行训练,训练完成后BP神经网络、GA-BP神经网络、PSO-BP神经网络预测输出和实际输出对比如图13a所示,误差如图13b所示。从预测结果可以看出,GA-BP神经网络拟合精度较高,R2值达到了0.99572,结果显示可以把GA-BP神经网络预测输出近似看成函数的实际输出。

GA-BP神经网络训练结束后,采用遗传算法寻找该非线性函数的最小值,在MATLAB中设置循环函数跟随迭代次数进行输出值求解,本研究中采用迭代次数为30次,种群规模为10,交叉概率为0.5,变异概率为0.5,个体长度为1进行求解,求解过程中最优化个体变化曲线如图14所示。最佳适应性在2000左右,求解得到的最优化输入个体为31,6,6,最优化输出个体为1809.432,195.091。

为使充氮设备各参数更立体真实表示出变化情况,在MATLAB三维坐标图的基础上,采用了以颜色作为第四维度对三输入和两输出的和作为一个输出进行四维空间坐标系设计,四维空间坐标系如图15所示。

图14 个体变化曲线Fig.14 Individual change curve

图15 四维空间坐标系Fig.15 Four-dimensional coordinate system

4 实验验证

根据上述优化的多个置换工艺参数在充氮设备进行示数调整[12],调整充氮设备充气压力为31 kPa、放气压力为6 kPa、保压时间为6 s进行置换试验,得出实验结果与原参数下置换参数的结果对比如表2所示,表中数据表明一定程度上减少了置换时间和降低了氮气消耗量。

表2 优化前后各参数对比Tab.2 Comparison of parameters before and after optimization

5 结论

针对现有XX型号发射筒充氮设备置换工艺性能不佳问题,而且不太满足常态化高强密度发射形势下筒弹快速、批量研制需求,本研究基于Fluent数值分析方法,仿真充氮设备在不同参数(充气压力、放气压力、保压时间)下对发射筒进行置换工艺时所需的时间和氮气消耗量,再利用GA-BP神经网络对各参数进行拟合,建立多输入多输出数学模型并用遗传算法寻找最优解,满足最小的置换工艺时间与氮气消耗量,最后调整充氮设备置换工艺的各个参数进行工程验证,实验表明,充氮设备多参数优化后对发射筒置换工艺时间减少,氮气消耗量降低,在一定程度上提高了工作效率并节省了成本。