钙法提钒尾渣的绿色资源化利用

2023-01-31戈文荪

何 为,王 建,戈文荪,陈 炼

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

0 引言

随着我国钢铁工业转型为产品结构升级、节能减排升级、大力发展循环经济,积极推进全生命周期的绿色制造,构建钢铁制造与社会和谐发展,国家相继出台颁布了《循环经济促进法》、《固体废物污染环境防治法》等法律法规,从立法高度确立了政策支持导向,更加明确了企业对环境保护和工业废弃物处置的不可推卸的责任[1−2]。

我国是世界上钒生产大国之一[3−5],仅2020 年国内五氧化二钒产量就高达12.6 万t,超过全球总量的50%。国内企业的提钒原料主要为钒渣,钒渣经过钙法或钠法焙烧浸出提钒后剩余的残渣即为提钒尾渣,每生产1 t 五氧化二钒产品就会伴随产生8~10 t 的提钒尾渣,该提钒尾渣不仅占用大片堆放场地,而且对环境保护造成极大的压力,对钢铁工业的可持续发展带来不利影响[6−8]。为此,必须对提钒尾渣进行合理的利用,以实现堆场取消和消除环境污染,形成全流程的绿色制造产业链,对企业的可持续发展、二次资源的综合利用、创建环保型绿色冶金企业提供重要的技术支撑[6]。

提钒尾渣主要含TFe、CaO、SiO2、TiO2、V2O5等成分,目前很多企业和科研院所均开展了钠化提钒尾渣综合利用的研究[9−14],方向较为广泛,主要包括:将尾渣作为炼铁炼钢原料返回内部循环使用回收有价金属、碳热还原磁选铁、生产海绵铁、开发黑瓷产品、作为涂料的基料、制备水泥熟料等;研究应用效果各有利弊,主要表现为:返回炼铁炼钢内部循环使用利用率高但对炼铁炼钢工艺及技术经济指标不利;碳热还原可以实现有价元素的回收但不经济且形成二次固体废渣;黑瓷产品、涂料基料以及制备水泥熟料实现高利用率但会导致铁、钒、钛等有价元素流失。

钙法提钒是近几年形成的全新工艺技术,产生的钙化提钒尾渣约150 kt/a,与钠化提钒尾渣相比,钙法提钒尾渣中的CaO 及S 含量较高(钙法提钒尾渣中CaO 含量4%~10%,S 含量1%~2.5%;钠法提钒尾渣中CaO 含量<2.5%,S 含量<0.15%),NaO含量相对较低(钙法提钒尾渣中NaO 含量微量;钠法提钒尾渣中NaO 含量4%~6%);其余组分基本相当。因此为有效解决提钒尾渣的环保压力,同时又能实现经济高效绿色化利用,需要探究出一种新的思路与利用途径。

在钙法提钒工艺开展中试研究期间,根据提钒尾渣的物理化学特性,提出了提钒尾渣直接返烧结作为铁质原料或替代半钢炼钢复合渣进行炼钢造渣的综合利用技术思路,并在原攀成钢产线开展了相应的工业试验。通过返回烧结和高炉冶炼的工业试验结果表明:当添加量≥2.0%时,高炉有效容积利用系数下降0.29 t/(m3.d),焦比上升21.15 kg/t,煤比降低12.62 kg/t,铁水硫含量上升0.003%,综合成本增加5 元/t;对炼铁系统各项主要指标影响很大、经济性差;提钒尾渣造球后返转炉炼钢工业试验结果表明:提钒尾渣在炼钢转炉中替代复合造渣剂利用,技术可行,但很难保障低硫品种钢的生产且内部固废资源(炼铁炼钢等除尘灰)难以平衡并消化利用。

鉴于上述情况,笔者提出了钙法提钒尾渣摇床脱硫−造球−矿热电炉还原冶炼的应用途径。提钒尾渣通过摇床脱硫后,分离出石膏渣和含钒富铁料;石膏渣供水泥厂使用,含钒富铁料配加一定比例的还原剂、粘接剂成球后,在矿热电炉进行熔分还原冶炼获得含钒合金及高TiO2含量的还原渣,含钒合金在钢筋钢HRB400E 上的合金化应用,成分及性能满足钢种及标准要求,从而实现钙法提钒尾渣绿色资源化经济利用。

1 钙法提钒尾渣基本特性

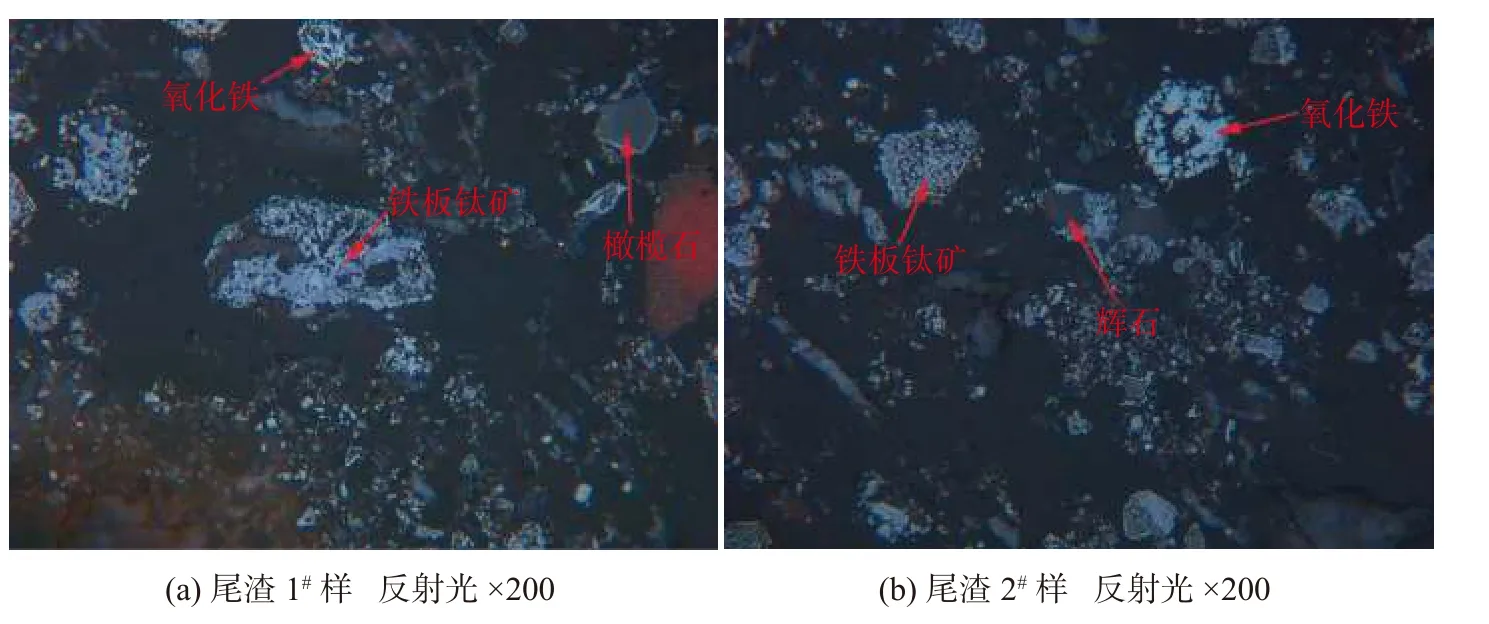

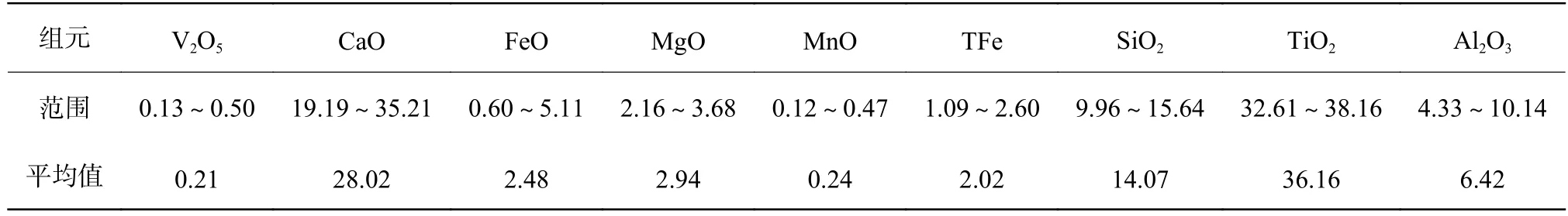

对钙法提钒尾渣主要化学成分、矿相组成进行了分析,主要化学成分见表1,主要元素的赋存状态见表2,物相分析结果见图1。提钒尾渣中TFe 含量为20%~35%,TV0.8%~1.4%,还含有3%~7%的MnO 等有益成分;提钒尾渣物相主要由铁的氧化物、铁板钛矿、铝的氧化物、金属铁固溶体、硅酸钙固溶体、含铁辉石、长石固溶体、镁橄榄石、硫酸钙固溶体、石英固溶体组成。

图1 钙法提钒尾渣物相显微镜下识别Fig.1 Identification of phase of vanadinmtailings extracted by calcium method under microscope

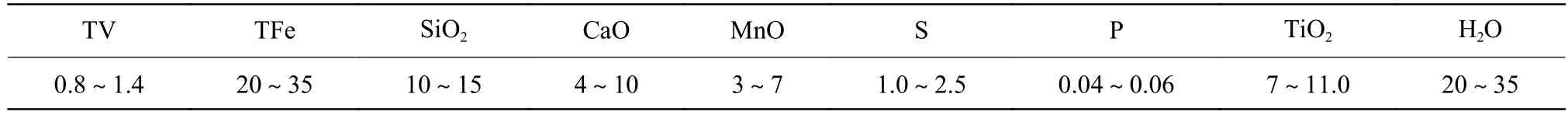

表1 提钒尾渣主要化学成分Table 1 Main chemical composition of vanadium extraction tailings %

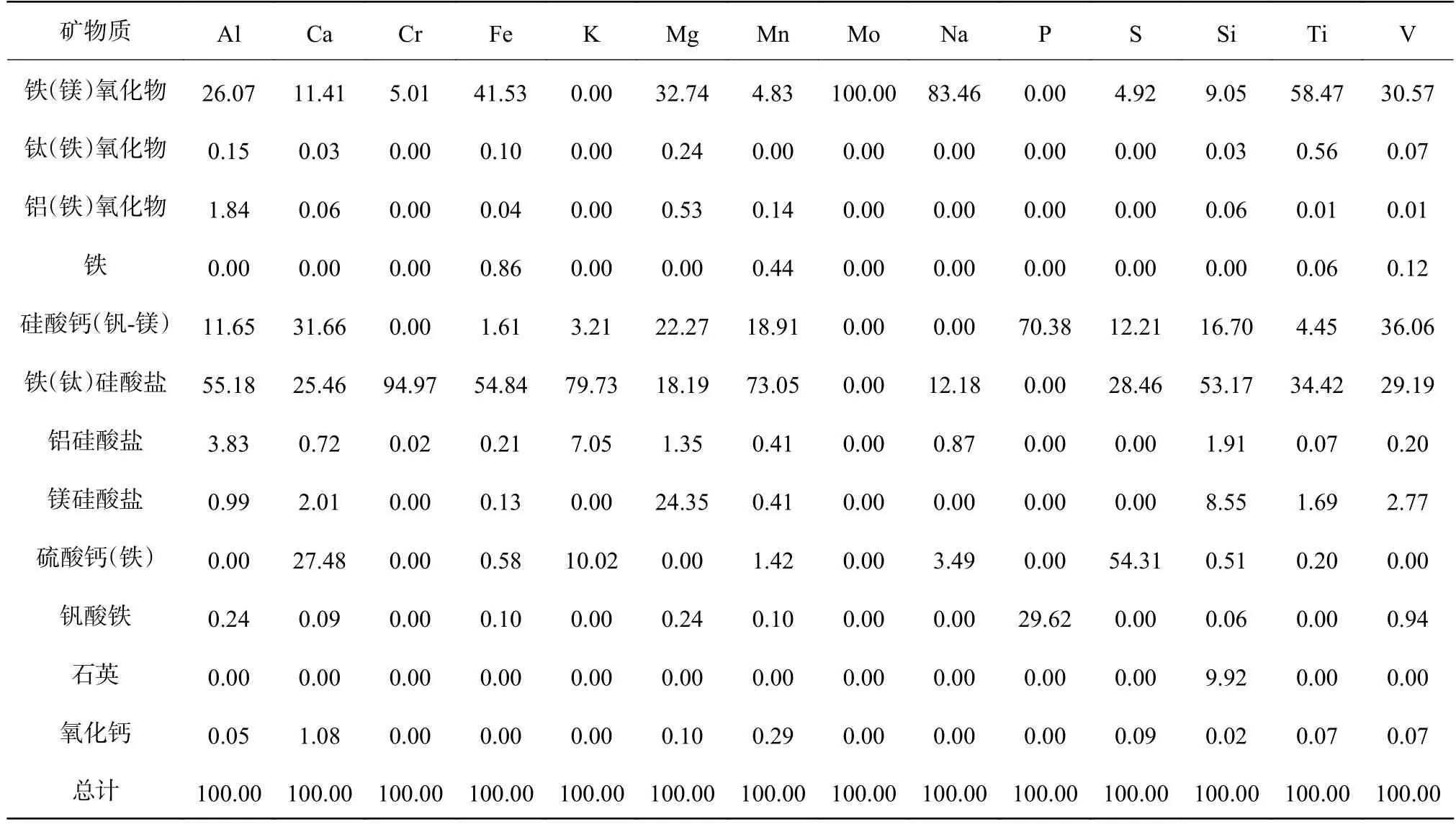

表2 钙法提钒尾渣中主要元素的赋存状态Table 2 Occurrence state of main elements in vanadium tailings extracted by calcium method %

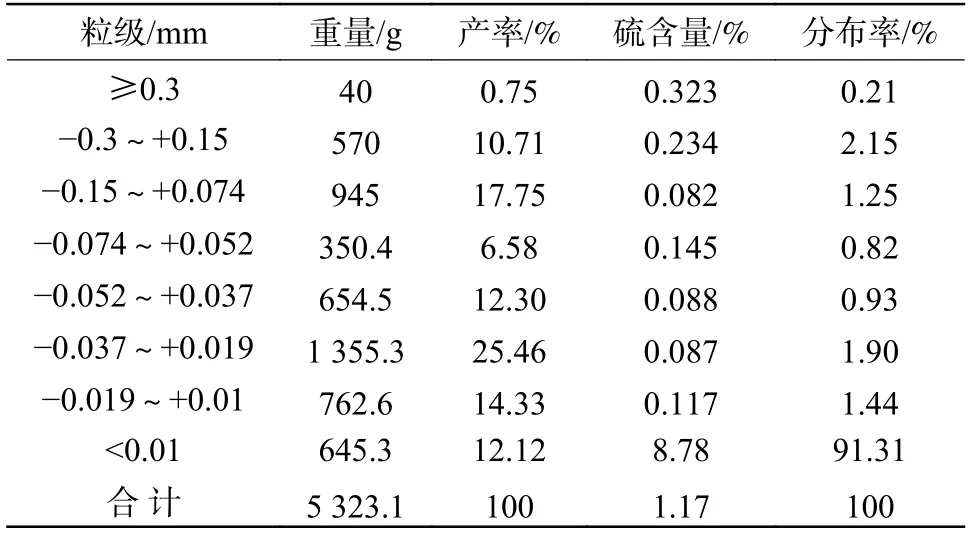

由于钙法提钒工艺特性,提钒尾渣中含有硫酸盐,导致渣中硫含量高达1.0%~2.5%,化学成分中S 的含量比一般铁矿石高出数倍。提钒尾渣中的硫大部分以硫酸钙的形式存在,尾渣真比重为3.3~3.6 g/cm3,含硫酸钙的石膏渣的真比重为2.5~2.8 g/cm3。提钒尾渣粒度及硫含量分布如表3所示。可见,91.31%的硫集中分布在0.01 mm 以下的尾渣粒级中,其硫含量达到8.78%;而粒级小于0.01 mm 的提钒尾渣所占比例为12.12%,数量相对较少。

表3 提钒尾渣粒度及硫含量分布Table 3 Particle size and sulfur content distribution of tailings

2 提钒尾渣的摇床脱硫

由于提钒尾渣中91.31%的硫集中在0.01 mm以下的提钒尾渣粒级中,因此,通过比重法和粒度筛选机理分离出粒级在0.01 mm 以下的提钒尾渣,就能有效达到提钒尾渣除硫的目的。

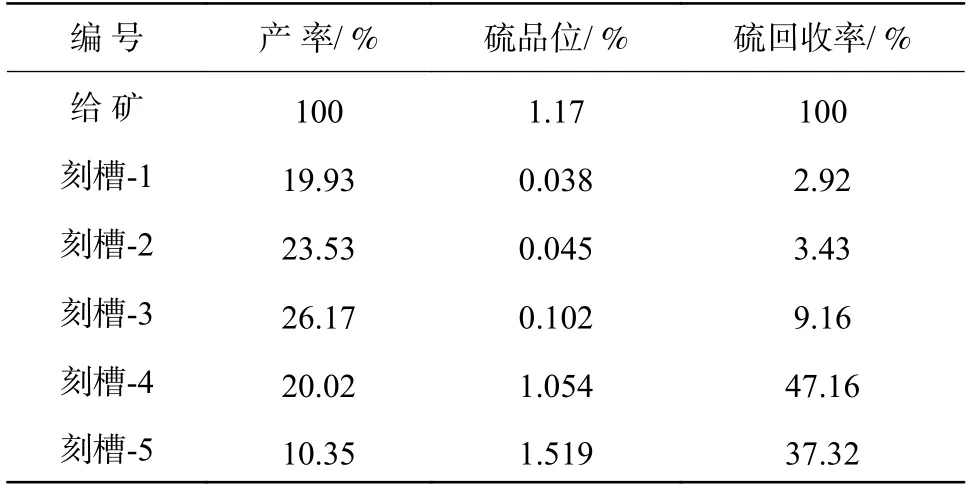

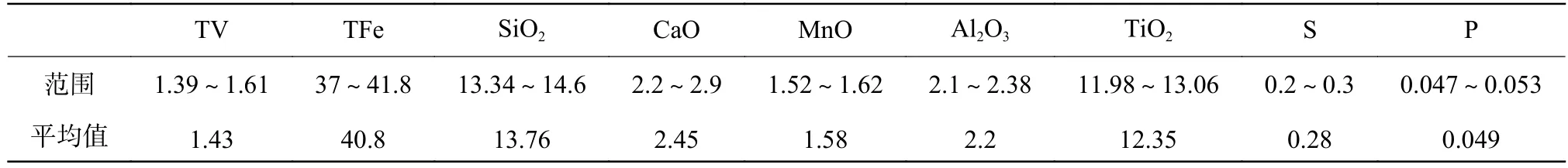

提钒尾渣采用刻槽摇床脱硫的效果见表4。通过5 级刻槽摇床脱除提钒尾渣中硫的工艺简单可行,硫脱除率大于80%。提钒尾渣经过摇床脱硫处理后,分离出的石膏渣量为30.37%(刻槽-4 和刻槽-5),可用于水泥厂;分离出的含钒富铁料为69.63%;表5为分离出的5 个含钒富铁料样本的成分,TFe 含量平均达到40.8%,TV 平均为1.43%,且S、P 均较低,可用于含钒铁合金的生产。

表4 刻槽摇床脱硫效果Table 4 Desulfurization effect of slotting and shaking table

表5 含钒富铁料主要化学成分Table 5 Main chemical compositions of vanadium-rich iron material %

3 含钒富铁料造球

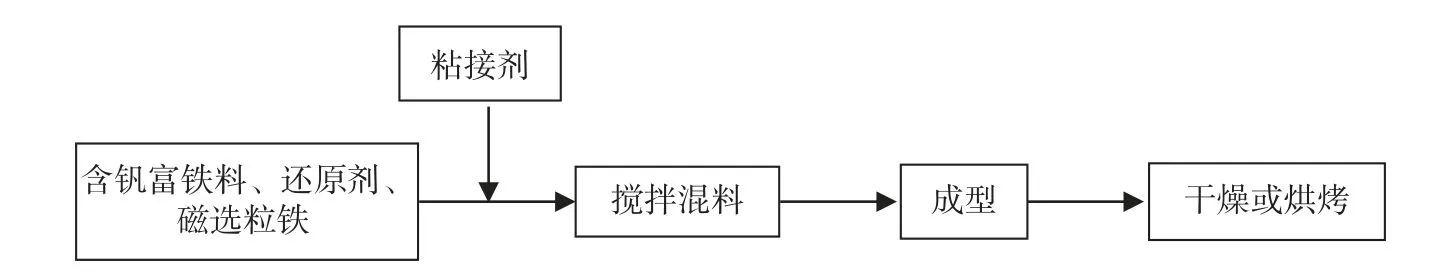

由于分离出的含钒富铁料粒度较小,直接用于矿热电炉冶炼生产含钒铁合金利用率低,除尘设备负担较重,因此需要对其进行造球处理。配料造球时添加少量的骨料增强成球性,同时还需配入一定比例的还原剂细粉(粒度1~3 mm)以及3%的粘结剂(2%膨润土和1%水玻璃)。含钒富铁料成球采用的工艺流程见图2。利用滚动成型压辊的压球机,将混合好的粉状原料压制成大小均匀的球团,干燥或烘烤后使用。

图2 含钒富铁料成球工艺流程Fig.2 Process flow chart of vanadium-rich iron material balling

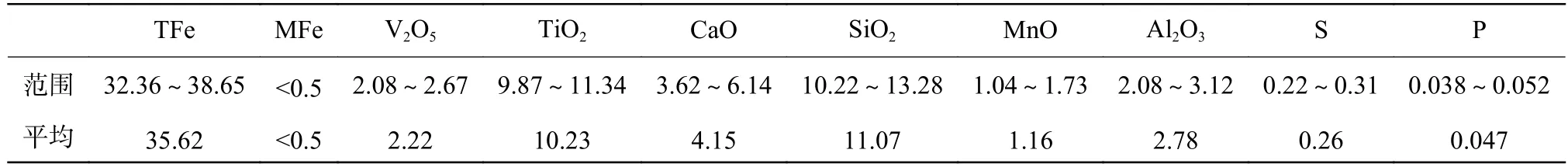

表6 为取6 个含钒富铁料球团样本测量的主要成分,平均TFe 含量为35.62%,V2O5含量为2.22%,TiO2含量为10.23%。

表6 含钒富铁料球团主要化学成分Table 6 Main chemical composition of vanadium-rich iron pellet %

4 矿热炉冶炼含钒铁合金

4.1 钒氧化物选择性还原机理分析

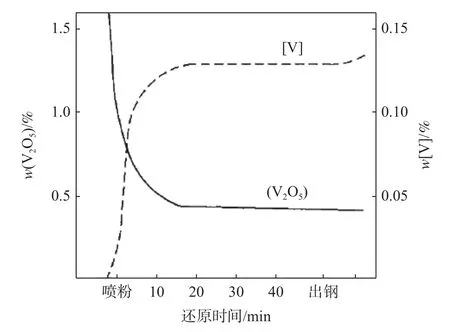

提钒尾渣在矿热炉熔分过程中渣-铁间钒的变迁与电炉炼钢过程钒的还原变化相似(图3),都能将渣中钒元素降至较低水平。因此,矿热炉冶炼过程重点在于还原热力学、低钒生铁熔点以及熔分渣系液相区状况。

图3 (V2O5)、[V]与还原时间的关系Fig.3 Relationship between (V2O5),[V] and reduction time

1)提钒尾渣还原热力学

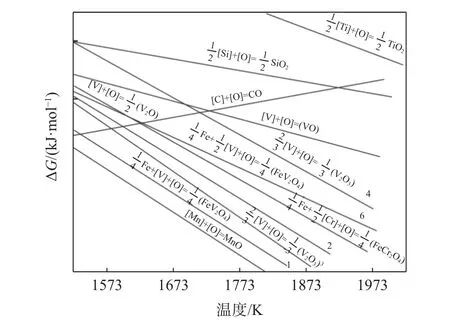

图4 为钢渣中氧化物的碳还原∆G0-T关系。根据图4 可知,渣中Fe、Mn、Si、Ti、氧化物均可被还原,还原各金属氧化物的次序为:V>Mn>Si>Ti,而Ca、Mg 和Al 基本不反应。因此,从冶金热力学角度表明提钒尾渣中的钒可以被碳还原。

图4 提钒尾渣中氧化物的碳还原∆G0-T 关系Fig.4 Carbon reduction ∆G0-T of oxides in vanadium extraction tailings

2)含钒铁合金熔化状况

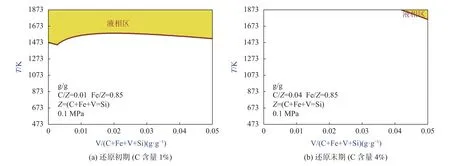

Factsage 计算的含钒铁合金温度截面见图5,表征的是还原初期(C 含量1%)和还原末期(C 含量4%)含钒生铁液相区的变化情况。由图5 可见,钒硅碳铁合金最高固相点在1 450 ℃以下,而在矿热炉1 600 ℃的条件下,还原合金的过热度较大,可达到良好的液铁条件,促进各熔质组元的快速熔解进入铁相中。

图5 含钒铁合金温度截面Fig.5 Ferroalloy temperature cross section

3)熔池中熔分渣状态

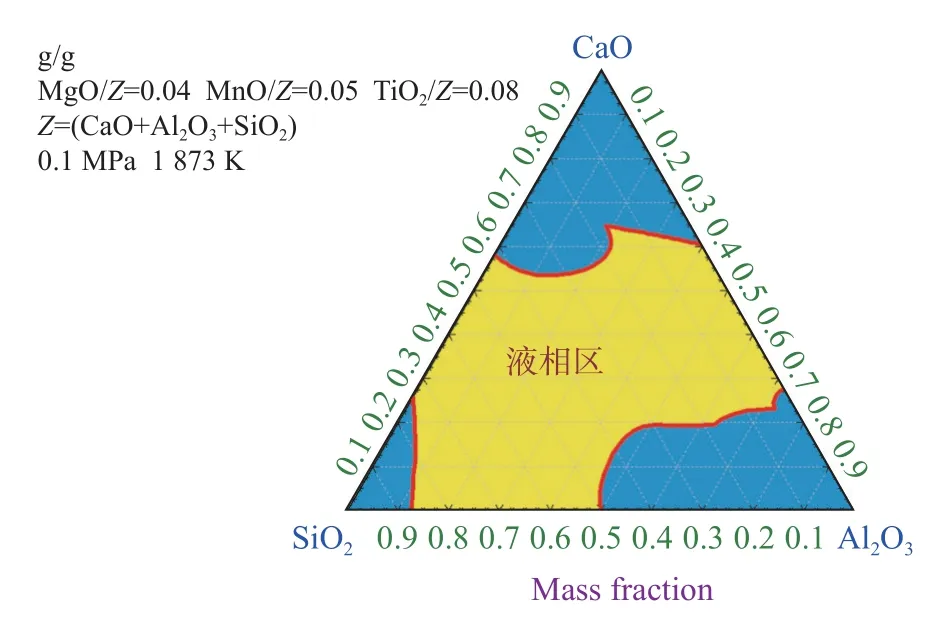

熔分渣是一个含TiO2的多元渣系,渣系状态对于还原反应速度有直接影响。为了进一步明确渣系熔化状态,由Factsage 计算了1 600 ℃时CaO-SiO2-Al2O3-MgO-TiO2渣系等温截面。由图6 可见,钢渣熔融还原条件下熔分渣系液相区较大。这表明适度调整渣系成分即能达到良好的液态渣系状态,促进还原反应快速进行。

图6 1 600 ℃时CaO-SiO2-Al2O3-MgO-TiO2 渣系等温截面Fig.6 Isothermal section of CaO-SiO2-Al2O3-MgO-TiO2 slag system at 1 600 ℃

4.2 含钒富铁料球团矿热炉冶炼工艺流程

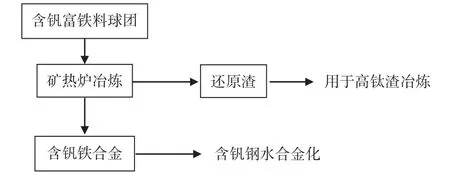

含钒富铁料球团矿热炉冶炼基本工艺流程见图7。

图7 含钒富铁料球团矿热炉冶炼工艺流程Fig.7 Smelting process of vanadium-rich iron pellet in arc furnace

将含钒富铁料球团矿、熔剂按一定的比例称重,混合均匀,按批次加入炉内。低电压大电流供电,加料过程中尽量稳弧,熔分还原待熔池温度达到1 600 ℃左右不再升温,保证一段时间的还原期,采用渣铁混出的方式出炉。

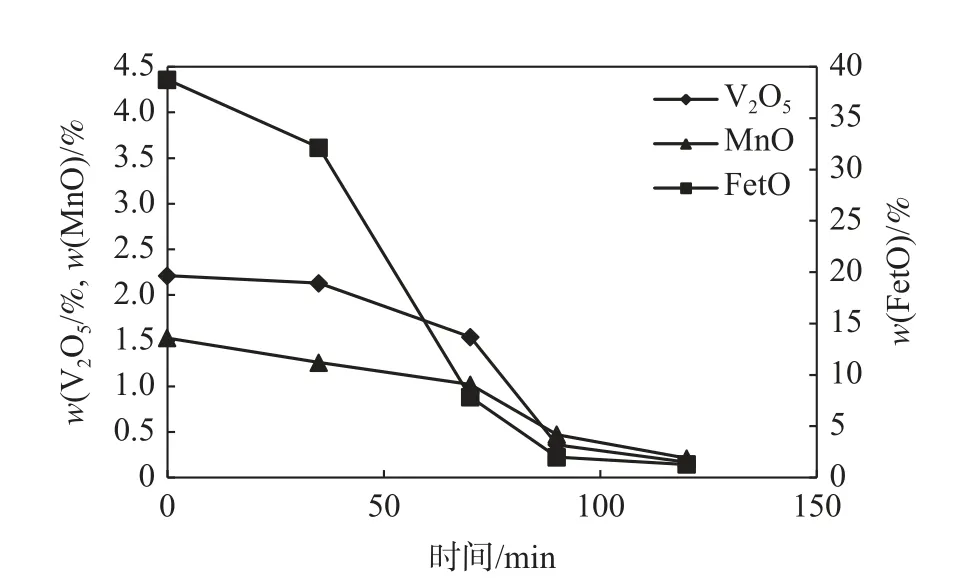

1)还原过程渣相成分变化

矿热炉冶炼过程中炉渣成分变化见图8。从图8可以看出:熔化初期80 min 前,主要为FetO 还原为主,FetO 还原速率最大;随炉渣的铁氧化物降低和熔池温度的提升,伴随着钒和锰的氧化物开始还原;当炉料熔化接近完成时,渣中FetO、V2O5等氧化物已基本还原。

图8 矿热炉熔炼过程中炉渣成分变化Fig.8 Composition change of slag during the smelting process of ore-thermal electric furnace

2)含钒铁合金

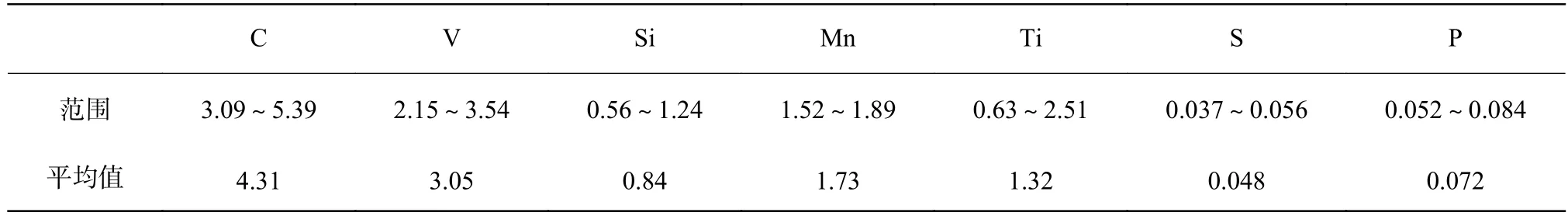

含钒富铁料球团经矿热炉冶炼后,取19 个样本进行测量,冶炼的含钒铁合金主要成分见表7,由表7 可见,经矿热炉冶炼的含钒铁合金中碳含量平均为4.31%,钒含量平均为3.05%,并含有部分的硅、锰,硫、磷含量,该含钒铁合金适合用于炼钢精炼时作为合金原料使用,可增加钢液中的钒含量,部分增加硅、锰含量,并可实现增碳。

表7 含钒铁合金主要成分Table 7 Main components of alloy %

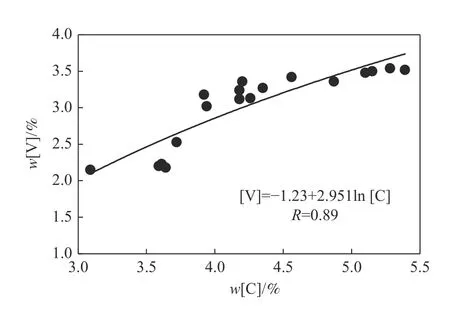

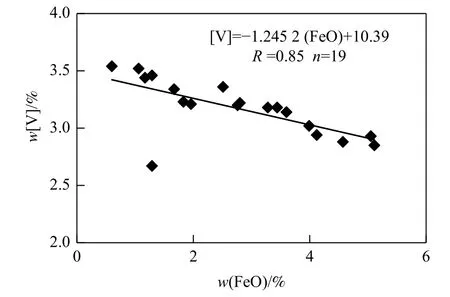

试验炉次含钒铁合金中[V]、[Si]以及[Ti]含量与[C]含量的关系见图9 和图10。

图9 [C]含量对[V]含量的影响关系Fig.9 Influence of [C] content on [V] content

图10 [C]含量对[Si]、[Ti]含量的影响关系Fig.10 Influence of [C] content on [Si] and [Ti] content

由图9 和图10可见,[V]含量的高低取决于[C]含量的高低,随[C]含量升高,[V]含量增加,[Si]含量变化趋势不明显;当铁水[C]含量在4.5%以上时,随[C]含量升高,[Ti]含量增加明显。因此要提高含钒铁合金中的[V]含量和钒收率,同时避免渣中大量TiO2快速还原影响含钒铁合金质量,含钒铁合金中的[C]含量控制在4.0%~4.5%较为合适。

3)高钛还原炉渣

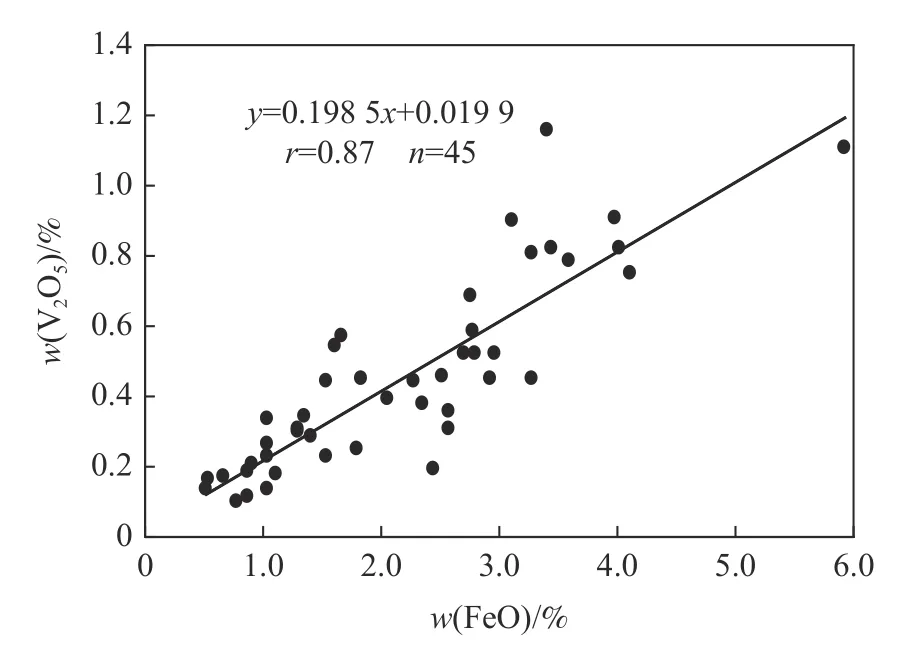

取19 个样本进行测量,测得还原渣主要成分见表8。由表8 可见,还原渣中TiO2含量平均为36.16%,可作为高钛渣冶炼的原料。采用该工艺处理钙法提钒尾渣,产生的含钒铁合金和还原渣完全得到了利用,实现钙法提钒尾渣的清洁高效绿色化利用。

表8 高钛还原渣主要成分Table 8 Main components of reducing slag %

由图11、图12 可以看出,终渣中FeO 含量与渣中V2O5含量以及生铁中的[V]含量存在较为明显的线性关系,降低渣中FeO 含量,有利于提高钒的还原度以及生铁中的[V]含量,但如果还原渣中FeO 含量控制得太低,虽然可进一步降低渣中的V2O5,但会导致生铁中 [Si]、[Ti]的含量急剧增加,因此综合考虑,为了控制含钒铁合金中Ti、Si 含量,以获得较高的生铁质量,又能使含钒富铁料球团中的V2O5得到充分的还原,终渣(FeO)含量以1%~2%为宜。

图11 还原渣中FeO 与含钒生铁[V]的关系Fig.11 Relationship of reducing slag FeO and [V]

图12 还原渣中V2O5 与FeO 的关系Fig.12 Relationship of reducing slag FeO and V2O5

4)钒收率及钒还原度

根据含钒富铁料实际的消耗量、产出的含钒生铁及还原渣重量,可计算出含钒铁合金产率为424.21 kg/t、高钛还原渣产率为427.15 kg/t。

钒回收率=(含钒铁合金中的[V]质量÷含钒富铁料中的[V]质量)×100%

钒还原度=[(%V2O5)含钒富铁料−(%V2O5)还原渣]÷(%V2O5)含钒富铁料×100%

矿热炉冶炼含钒铁合金试验的V 回收率为90.48%,V 还原度为91.76%。在矿热炉还原冶炼中,只有将还原渣中的V2O5、FeO 还原到较低含量,钒的还原度、回收率才可能达到较高的水平。钒还原度越高,说明渣中V2O5还原越好,才能使金属钒有效回收进入含钒铁合金中。

5 含钒铁合金在炼钢中的应用

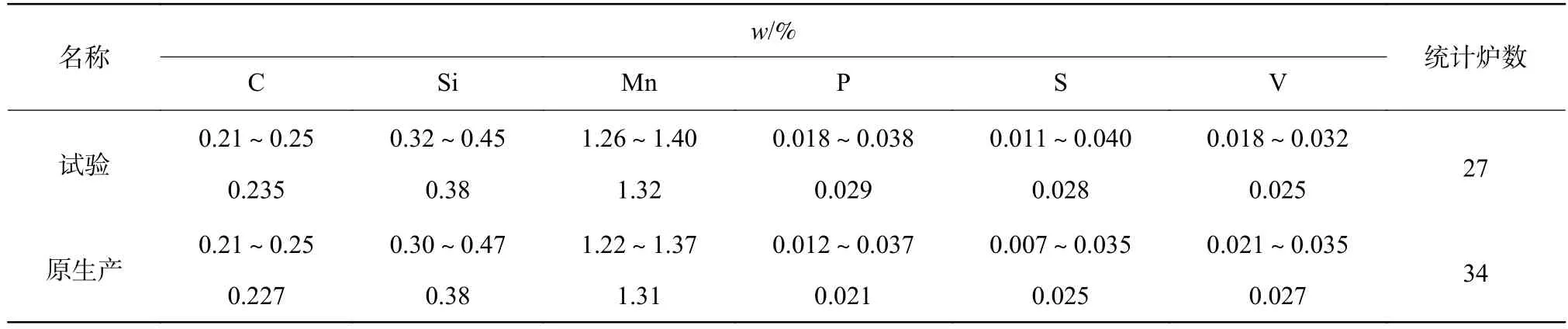

利用试验获得的含钒铁合金替代现有的钒铁合金进行钢水钒合金化。工业应用试验选择在120 t转炉上进行,生产钢筋钢HRB400E,含钒铁合金加入量为出钢量的1.0%,在转炉出钢过程约2~3 min从合金料仓一次性加入。

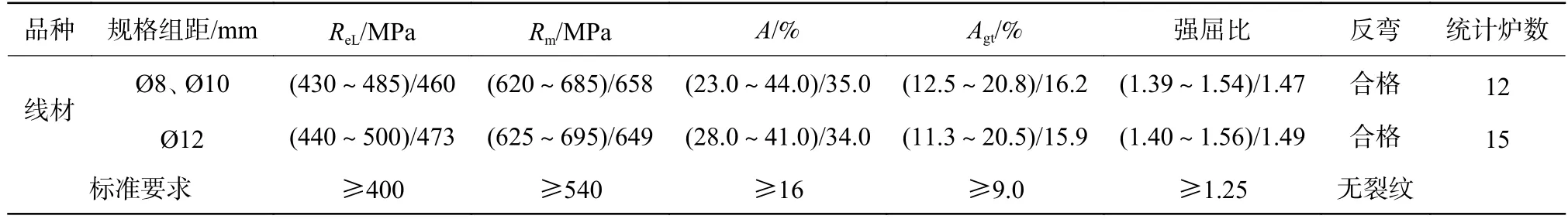

HRB400E 热轧带肋钢筋的化学成分及力学性能见表9 和10。由表9 和10 可见,除了钢中的P 含量略有上升,其余化学成分均满足GB/T 1499.2−2018 标准要求;力学性能和工艺性能均满足GB/T 1499.2−2018 标准要求。

表9 HRB400E 化学成分统计Table 9 Main components of HRB400E

表10 HRB400E 力学性能统计Table 10 Main mechanical properties of HRB400E

6 结论

1)钙法提钒尾渣基本特性如下:粒度较细,0.15 mm 以下占88%以上的比例;尾渣中主要含TFe、CaO、SiO2、MnO、TiO2、V2O5等成分,尾渣物相主要由铁的氧化物、铁板钛矿、金属铁固溶体、硅酸钙固溶体、含铁辉石、长石固溶体、镁橄榄石、硫酸钙固溶体、石英固溶体组成。

2)尾渣中91.31%的硫含量集中在0.01 mm 以下的粒级中,通过刻槽摇床分选工艺分离出重量占30%左右的石膏渣和70%左右的含钒富铁料;石膏渣可供水泥厂使用,含钒富铁料中的TV 含量可以富集到1.4%以上,TFe 含量可以富集到40%以上,S 含量可以降至0.3%以下。

3)含钒富铁料配加还原剂、粘结剂制成球团后利用矿热炉熔分还原冶炼,控制合理的电力参数、熔池温度以及冶炼时间,确保含钒铁合金中[C]含量控制在4.0%~4.5%、还原渣中的FeO 含量控制在1%~2%,可获得钒含量3%左右的含钒铁合金及TiO2含量36%左右的还原渣,还原渣可用于高钛渣冶炼原料。

4)含钒铁合金用于含钒钢筋钢钢水合金化,按钢水量1%配加,钢水中V 含量可以稳定控制在0.02%~0.03%的范围,钢筋钢的成分满足满足GB/T 1499.2−2018 标准要求,力学性能和工艺性能均满足GB/T 1499.2−2018 标准要求。

5)钙法提钒尾渣通过“刻槽摇床分离脱硫−造球−矿热炉还原冶炼”工艺处理后,所有产物得到综合利用,尾渣中有价元素钒、钛、铁能得到90%以上的提取与回收,实现了钙法提钒尾渣的清洁高效绿色化利用。