高炉煤气精脱硫一体化工艺研究与中试应用

2023-01-16李宝成

李宝成

(河钢集团唐钢公司,河北 唐山 063000)

我国是世界上最大的钢铁生产国,2021年粗钢产量继续超10亿吨,约占世界总产量的一半。高炉煤气是钢铁企业产量最大的可燃气体,吨铁的产生量可达1 500~2 000 Nm3,其中硫化物含量约100~300 ppm,热值3 000~4 000 kJ/Nm3,出炉温度120~160 ℃。现有高炉煤气除尘净化主要是采用重力除尘器经袋式除尘去除颗粒物的方式,经过TRT发电,送往煤气发电锅炉、热风炉、加热炉等高炉煤气用户使用。但高炉煤气中仍然含有硫元素,煤气用户燃烧排放烟气中硫化物浓度可达100~300 mg/Nm3。为减少污染物的排放,加强源头控制,实现高炉煤气源头精脱硫,无论从经济还是环境方面,都有非常重要的意义[1]。

为满足“钢铁行业超低排放”要求,针对高炉煤气源头总硫控制的原则,进行高炉煤气精脱硫工业侧线实验,研究脱硫催化剂性能和反应工艺的技术经济指标,验证多种硫化物一体化催化氧化脱除工艺理论的先进性和可行性,为工业化示范装置的建设和运行积累基础数据和工程经验,形成大规模产业化应用的工程技术基础。

1 工艺技术及特点介绍

1.1 工艺介绍

现有高炉煤气脱硫工艺存在的流程长、投资大、占地广的缺点,采用热煤气干法COS和H2S一体化脱除技术路线。根据实际应用场景,脱硫催化剂的脱硫精度可达1 ppm以下,脱硫剂工作硫容可达30%以上,饱和硫容70%以上[2]。

针对高炉煤气特点研究开发“2 000 Nm3/h高炉煤气脱硫工业侧线试验”,除尘净化后的高炉煤气,经脱硫反应器直接脱除煤气中硫化物,脱硫净化后的洁净煤气经压力回收(TRT)发电后,分配给不同的工段作为燃气使用。该技术使用脱硫催化剂,可以在130 ℃左右条件下,实现高炉煤气中的COS和H2S选择性转化为单质硫,并吸附在催化剂孔隙中,实现高炉煤气中的COS和H2S硫化物高效脱除,精脱硫系统设置在除尘和TRT之间。

煤气中的Cl-等无机酸根氯离子与保护剂中的金属氧化物反应生成稳定的氯化物而保留在催化剂微孔中,化学反应式为:MO+2HCl=MCl2+H2O;

煤气中的COS和微量水汽在保护剂作用下反应生成CO2和H2S,H2S再用脱硫催化剂剂脱除。羰基硫(COS)水解化学反应式为:COS+H2O = H2S+CO2;

水解后的煤气中有害物质主要为硫化氢,采用干法硫化氢脱除技术,高炉煤气中的H2S在脱硫催化剂的作用下催化氧化生成单质硫,吸附在脱硫剂的孔隙结构中,使煤气中总硫含量降至1 ppm以下。化学反应式为:2H2S + O2=2S + 2H2O。[3]

1.2 技术特点

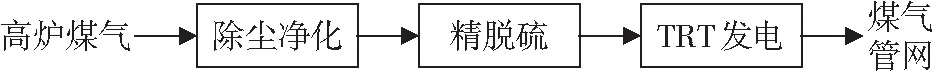

高炉煤气中的毒害组分主要包括HCl、COS和H2S,氯含量高达200 ppm,COS的含量可达总硫的70%以上。本项目的高炉煤气精脱硫技术利用保护剂和脱硫催化剂,保护剂进行HCl酸性气体的脱出和COS高效转化为无机硫,采用脱硫催化剂实现无机硫精脱硫。高炉煤气脱硫技的核心优势在于采用热煤气干法羰基硫和硫化氢一体化脱除技术,其工艺示意图如图1所示。除尘净化后的高炉煤气,经脱硫反应器直接脱除煤气中硫化物,脱硫净化后的洁净煤气经压力回收(TRT)发电后,分配给不同的工段作为燃气使用。在130 ℃左右条件下,实现高炉煤气中的COS和H2S选择性转化为单质硫,并吸附在催化剂孔隙中,实现高炉煤气中的COS和H2S硫化物高效脱除。

图1 高炉煤气净化示意图

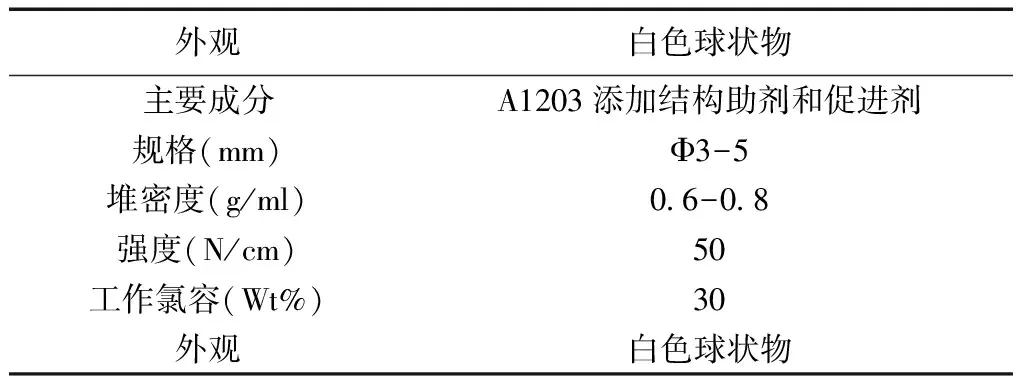

本技术保护剂采用活性氧化铝载体,碱(碱土)金属氧化物作为催化剂,金属氧化物为结构助剂,特殊工艺制备而成。该保护剂适用于中低温条件下煤气预处理保护剂[4]。在中低温范围内即有较高的氯容和有机硫水解效率,经其处理后氯含量小于1 ppm,有机硫水解转化率大于90%。

表1 保护剂主要物理化学性能及技术指标

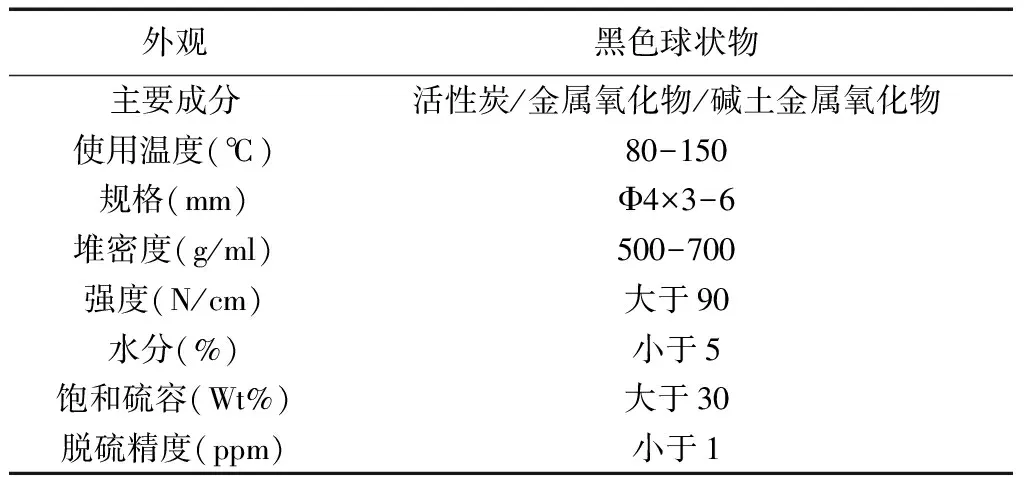

该脱硫剂适用于脱除高炉煤气中的硫化物,在中低温条件下即有较高的硫容和脱除精度,饱和硫容可达30%以上。

表2 脱硫剂主要物理化学性能及技术指标

高炉煤气无需降温控水,直接利用热煤水解催化剂和脱硫催化剂,硫化物浓度可达1 ppm以下,可根据净化要求控制脱硫精度;脱硫剂硫容高,工作硫容可达30%以上,有效降低脱硫成本;实现硫资源化利用;脱硫剂处理方式灵活,可根据用户要求采用脱硫剂再生工艺,或由厂家回收处理,避免污染物的转移,满足实际工况要求;可同步脱除高炉煤气中氮化物、卤化物和重金属污染物,环境效益好;采用大通量低压降反应器,系统压损小,能耗低,对发电系统影响少,减少发电损失,无二次污染。

2 脱硫系统流程介绍

建立气体处理量2 000 Nm3/h的撬装式高炉煤气工业侧线脱硫实验装置,占地面积4 m×6 m;制备2~3吨适用于高炉煤气中COS和H2S一体化脱除的脱硫催化剂,优化活性组分、助催化剂、载体的组成配比和制备条件;进行工艺侧线脱硫实验,现场测试高炉煤气中COS和H2S的脱硫效率和脱硫剂运行硫容,净化后煤气中硫化物含量(以硫计)<25 mg/Nm3;考察脱硫工艺装置运行情况,验证反应器关键结构设计方式,运行时间3~6月;根据装置实验运行数据,全面考察新型高炉煤气硫化物一体化脱除工业的技术经济可行性,基于工业侧线实验结果,提出大规模工业化示范装置的设计和建设方案。

由于高炉煤气气量大,常规的脱硫固定床反应器很难满足工程实际需要。错流移动床反应器易于物料更换,而且反应器截面积大,非常适合大规模气体处理。但由于气固接触方式的原因,脱硫剂很难完全充分利用。为此,专门开发了低压降大通量的多层逆流移动床工艺技术。该工艺特点在于气体逆流通过床层,脱硫剂与气体充分接触,可以完全利用,达到饱和硫容;气体通过高效分布器,由多个通道分层进入反应器,特别适合处理大流量气体。

高炉煤气脱硫净化前,首先将脱硫催化剂颗粒转入脱硫反应器的上料斗中,通入300 ℃氮气或热煤气活化2 h。活化后的脱硫剂装入脱硫反应器中,多次重复,直到装满反应器。脱硫反应脱硫催化剂剂来自炼铁高炉的含硫煤气经除尘后,经流量计量控制系统进入脱硫反应器。脱硫反应脱硫催化剂剂颗粒由上料斗加入反应器内。在脱硫反应器内,煤气中的硫化氢在脱硫剂活性组分的作用下转化为硫化物或单质硫,被脱硫剂捕集并储存在脱硫剂的孔隙结构中。吸附饱和的脱硫剂在星型排料器作用下,逐步排出反应器落入反应器下部的料斗中。星型排料器可控制一定的转速,从而控制颗粒层移动速度,保证脱硫精度和脱硫剂高效利用[5]。脱硫后的饱和脱硫剂可由厂家回收,也可配入燃煤中焚烧处理。净化后的煤气经压力回收TRT发电后,经配送系统,送到不同工段作为燃气使用。

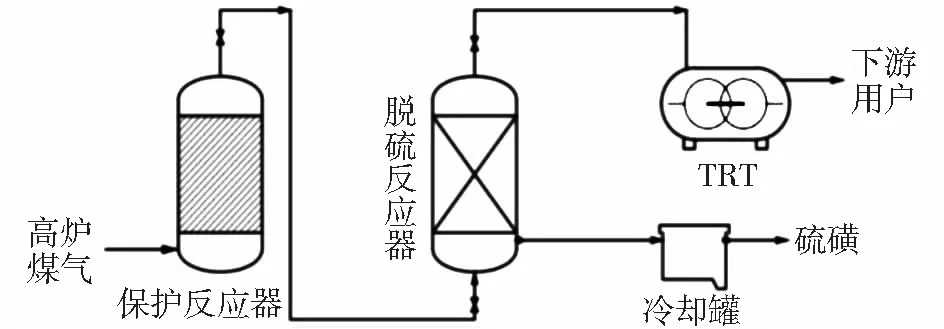

该技术的核心优势在于采用了高效的保护剂,同时辅以热煤气干法硫化氢脱除技术,该技术属于《产业结构调整指导目录》(2019年本)鼓励类技术。主要包括水解保护、脱硫、加料、排料和仪表控制等系统。其工艺流程如下:

图2 工艺流程

2.1 水解保护系统

高炉煤气经过干法除尘后,高炉煤气分为首先进入水解保护径向固定床反应器,煤气与保护剂充分作用后,HCl等酸性气体得到有效脱除,在保护剂的作用下,煤气中有机硫高效转化为无机硫。

2.2 脱硫系统

主要设备包括保护槽和脱硫槽,中试试验过程中高炉煤气依次通过保护槽和脱硫槽,与保护剂和脱硫催化剂发生反应脱除煤气的硫化物。高炉煤气水解后,进入脱硫反应器,脱硫反应器为径向移动床,煤气中原有的和转化生成的无机硫被催化氧化成单质硫,并吸附在催化剂的孔隙结构中,实现高炉煤气的精脱硫。

2.3 加料系统

主要设备包括催化剂缓料斗和催化剂缓冲仓,用于向脱硫槽加注脱硫催化剂,脱硫催化剂依次通过催化剂缓料斗和催化剂缓冲仓加入脱硫槽。新鲜脱硫催化剂通过斗提机进入脱硫催化剂加料罐,脱硫催化剂加料罐采用氮气加压后,进入脱硫反应器。

2.4 排料系统

吸附饱和的废脱硫催化剂排入脱硫催化剂排料罐,脱硫催化剂排料罐经过降温、泄压后排出界区。废脱硫催化剂可选择性处理。处理方式有以下几种:一是送至钢厂特定工段焚烧处理,实现危废在厂内处理,满足国家环保政策;二是再生处理,活性炭循环利用,同时回收硫磺,实现污染物资源化利用。

2.5 氮气系统

主要设备为氮气加热器。开车前氮气通过氮气加热器预热后用于加热保护剂和脱硫剂,达到设定温度后,才可以打开高炉煤气进气阀向保护槽和脱硫槽引入煤气。

2.6 气体检测系统

主要设备为色谱,用于测试分析进出本装置的高炉煤气组成,进行污染物检测分析。

3 引煤气方案

3.1 管道送气条件

高炉煤气精脱硫系统各管道气密性试验完成之后进行;各设备安装、调试完成,具备开炉送气条件;现场各阀门开关灵活,确认全部处于关闭状态;确认外网高炉煤气主管网工作正常;工器具准备就位,包括空气呼吸器、CO检测报警仪、警戒带、对讲机等。

3.2 氮气吹扫置换置换范围

高炉干法除尘阀门平台TRT进口净煤气管道蝶阀至高炉低压煤气主管道蝶阀,置换介质为氮气。

3.3 高炉区域氮气吹扫置换操作

在本方案执行前,相关人员需熟悉现场,摸清阀门及放散位置,确认氮气接点位置及需操作的放散阀门,防止误操作;氮气置换空气合格标准:含氧≤2%;煤气合格标准:三次爆发试验合格;本次置换预计需要时间为:3个小时。

开启煤气主管道进装置放空闸阀DN50、保护槽氮气放空闸阀DN50、脱硫槽氮气放空闸阀DN50、煤气主管道出装置放空闸阀DN50、保护槽煤气进口闸阀DN200、保护槽煤气出口闸阀DN200、脱硫槽煤气进口球阀DN150、脱硫槽煤气出口球阀DN150。开启氮气进口闸阀DN50、旁路氮气进口闸阀DN50,将氮气引入装置。分别检测煤气接入管路放空管、氮气管路放空管以及煤气排出管道放空管的氧气含量。

3.4 高炉煤气引气操作

关闭高压煤气管道氮气吹扫阀门;打开高炉煤气管道盲板阀门;打开高炉煤气管道蝶阀;在低压煤气管道放散管处用爆发桶做爆发实验,爆发实验合格后打开低压煤气管道出口阀门。

4 高炉煤气精脱硫中试运行情况

4.1 规模及操作条件

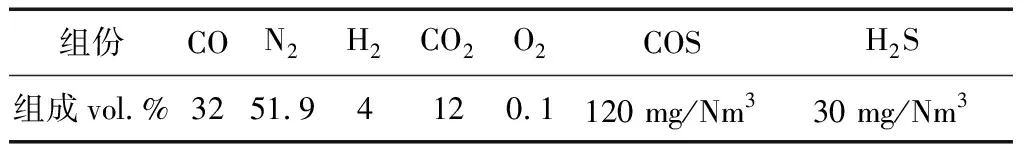

高炉煤气处理量:2 000 Nm3/h;操作温度:100~150 ℃;操作压力:0~0.4 MPa;高炉煤气中粉尘含量:< 10 mg/Nm3;高炉煤气脱硫前组成(vol.%)

表3 高炉煤气组成

4.2 项目运行情况

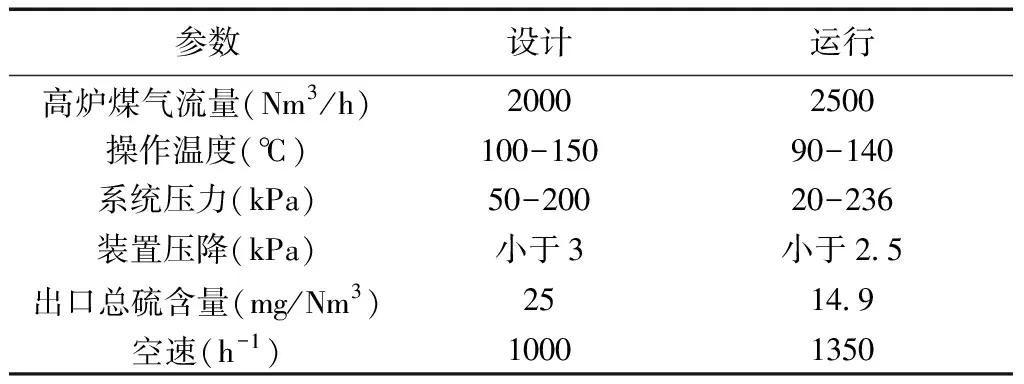

打开进出口盲板及阀门,高炉煤气进入精脱硫装置,经郭高炉煤气精脱硫装置累计运行900余小时,入口煤气运行流量最高为2500 Nm3/h,操作温度为90~140 ℃,操作压力为23~236 kPa,脱硫催化剂最高运行空速为1350 h-1。

实测入口煤气中硫化氢(H2S)浓度为10~30 mg/Nm3,羰基硫(COS)浓度为40~85 mg/Nm3。保护槽出口煤气中没有检测到羰基硫(COS),说明高炉煤气经过保护槽内的催化剂作用,COS全部被水解,水解转化率为100%。精脱硫装置出口煤气中H2S浓度小于15 mg/Nm3(最小为0mg/Nm3),COS浓度小于4 mg/Nm3(最小为0 mg/Nm3),总硫(H2S+COS)浓度最高为14.8 mg/Nm3(河北省的SO2排放标准要求小于50 mg/m3)。精脱硫装置进出口压差小于2.5 kPa,压力损失率为1.05%,对精脱硫装置后系统的发电影响可忽略不计。到目前为至,催化剂的硫容已经达到9.40%。

表4 精脱硫装置设计和运行参数

4.3 中试结果

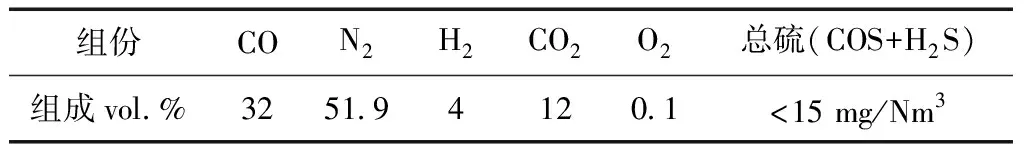

精脱硫装置热态运行过程中,由于高炉检修,总计停气两次。第一次停气,时间长2个小时,装置与总管网切断,装置各温度点降低约2 ℃,系统管网正常后直接将煤气引入精脱硫装置,运行数据正常。第二次停气,时间长23个小时,装置与总管网切断,进出口打盲板,装置各温度点降低约25 ℃,系统管网正常后直接将煤气引入精脱硫装置,总硫含量小于15 mg/Nm3,运行数据正常。

表5 精脱硫后煤气指标

5 结 论

(1)从中试结果可看出,该精脱硫装置操作参数范围宽、运行稳定性好、脱硫精度高,可满足高炉煤气脱硫的要求。

(2)该技术的核心优势在于采用热煤气干法硫化物一体化脱除技术,具有工艺流程简单、操控方便、脱硫成本低、投资小、占地面积小的优点,非常适合现有钢铁企业高炉煤气精脱硫净化系统改造。

(3)此技术可满足高炉煤气精脱硫的要求,能达到钢铁行业超低排放要求,为进一步工业化应用提供良好的数据基础和工程经验。