基于损伤柔度曲率的塔式起重机塔身结构损伤识别研究

2023-01-16刘怡然徐晨光

周 奎, 刘怡然, 徐晨光

(上海理工大学环境与建筑学院,上海 200093)

据住建部网站2010~2019年发布的事故通报数据统计报告可知,我国共发生塔吊起重机伤害事故541起,其中,较大级以上事故64起,占所有较大事故数的27.72%,共造成219人死亡[1]。目前,施工现场普遍使用安全监测系统来保障塔式起重机运行期间的安全,通过监测和储存起吊重量、起重扭矩、旋转角度等相关数据,当塔机超负荷或者起升过快等情况出现时发出警报,但是,该系统并不能监测塔机塔身结构的损伤。

基于振动的损伤检测技术起源于20世纪70年代对于海洋石油工业的应用研究[2],近年来国内外学者对此开展了大量研究。AL-Said[3]通过分析移动荷载下结构的频率特性,可对起重机构件的裂纹进行定位和深度探测。杜彦良等[4]建立了门桥式起重机振动力学模型,进行模态曲率差分析与损伤因子矩阵K分析,证明损伤因子矩阵K能很好地反映损伤的大小。付芹等[5]将概率神经网络引入到塔式起重机的故障预报和诊断中。黄东亮[6]研究了无损检测技术在起重机设备结构疲劳损伤检测中的运用。Fang[7]等提出为塔机引入各种实时辅助系统,为操作员提供负载、障碍物等关键信息,从而提高安全性。

目前的各种损伤识别方法都是基于结构损伤达到较大程度时,会具有较好的灵敏度。因此,探索塔机结构产生微小损伤时能检测到损伤信息,同时具有较高灵敏度的信号处理方法,是目前结构损伤检测研究领域所面临的关键问题。

1 损伤识别方法

1.1 振型变化率

结构的模态振型可以显示结构的物理参数发生变化时的不同状态,而且对结构损伤时的状态比较敏感。损伤前、后的振型变化值

式中:ϕ*i是结构发生损伤之后的第i阶振型;ϕi是结构无损状态下的第i阶振型。

振型变化率

1.2 损伤柔度曲率

目前,国内外基于模态柔度主要的损伤识别方法需要结构损伤前、后的柔度矩阵,但实际工程检测中,结构损伤前的柔度矩阵不容易得到。基于此,本文利用一种仅基于结构损伤柔度曲率矩阵[8-9]的新方法,由柔度曲率矩阵构建出相对损伤柔度曲率 εAFCR,具体计算步骤如下:

a. 对获取的结构柔度矩阵F进行前后不等距的二阶中心差分,得到损伤柔度曲率矩阵C,其元素Cij为

式中,l(i-1)i,l(i+1)i,l(i+1)(i-1)分别是i-1和i,i+1和i,i+1和i-1之间的距离。

b. 将损伤柔度曲率矩阵C减去其转置矩阵CT的绝对值,得到了新的矩阵,记为相对损伤柔度曲率矩阵 ωFCR。

c. ωFCR按行均值计算得到相对损伤柔度曲率εAFCR。

式中,N为结构自由度。

1.3 噪声模拟

在施工现场对塔机进行动力信号采集,必然会伴随大量的噪音污染。因此,需在有限元模拟研究中考虑噪声对动力模态拾取结果产生的影响。将有限元模拟得到的模态参数(振型fi和固有频率ωi)转化成包含随机噪声的模态参数[10-12]。

式中:η为频率噪声水平; β,γ为振型噪声水平;ωi和ω′i分别为添加随机噪声前、后的第i阶频率值;ϕi和ϕ′i分别为添加随机噪声前、后的第i阶振型值;rand(-1, 1)为-1和1之间均匀分布的随机数;rms(ϕi) 为ϕi的均方根。

2 数值模拟

2.1 有限元模型建立

在不影响研究结果的前提下,根据文献[13-16]中的基本原则,对塔式起重机有限元模型进行了一些必要的简化。对无损状态下的起重机进行静力分析,在完整状态下起重机的最大应力值约为85 MPa,小于Q345B的许用应力值170 MPa,满足规范设计要求。此外,在模拟中起重机的最大位移都发生在起重臂的臂尖,与实际情况相符,因此,此模型可用于塔身结构的损伤检测研究。

2.2 损伤工况设计

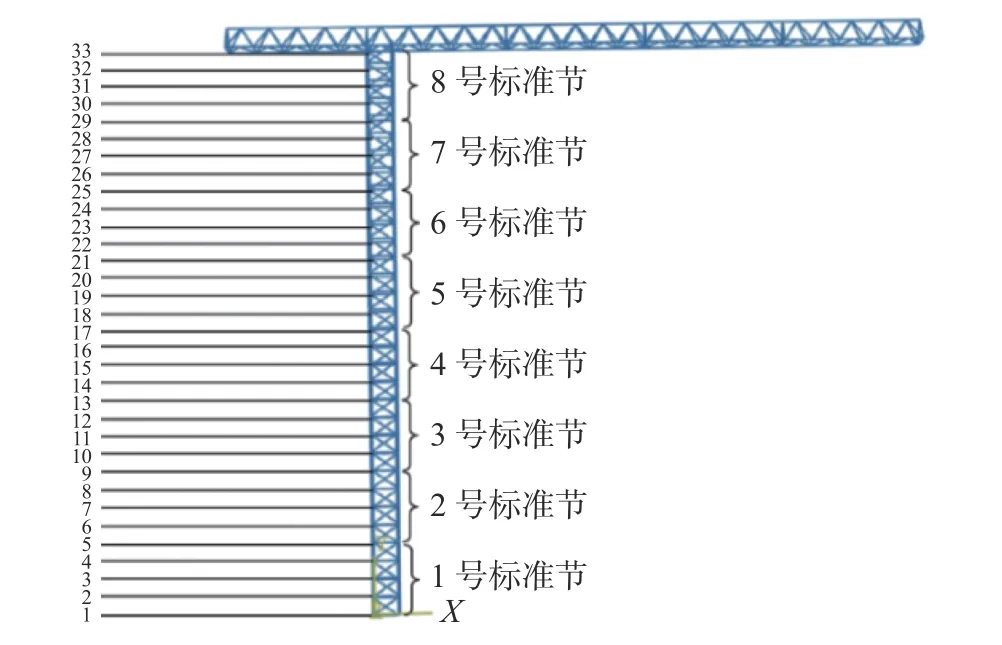

塔式起重机塔身为钢结构,塔身标准节杆件损伤多是由于腐蚀或者锈蚀导致,此类损伤对结构质量影响较小[17]。在模拟损伤时,假定损伤仅使损伤位置刚度下降。因此,本文通过相应杆件弹性模量E的折减来模拟损伤[18-19],研究损伤识别效果。塔机除杆件易产生损伤外,标准节间的连接螺栓产生松动或者脱落的情况也十分常见。因此,研究了3种不同损伤工况,如表1所示。将塔身主弦杆离散为32个单元,33个节点,各节点位置情况如图1所示。

图1 各节点位置示意图Fig.1 Schematic diagram of each nodeposition

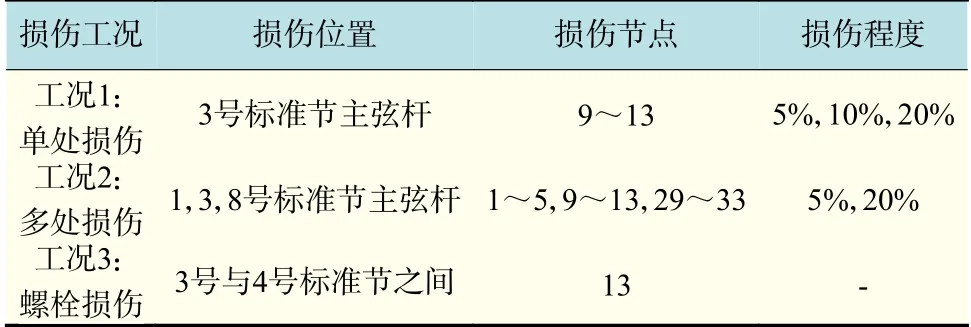

表1 损伤工况Tab.1 Different damage conditions

2.3 模拟研究

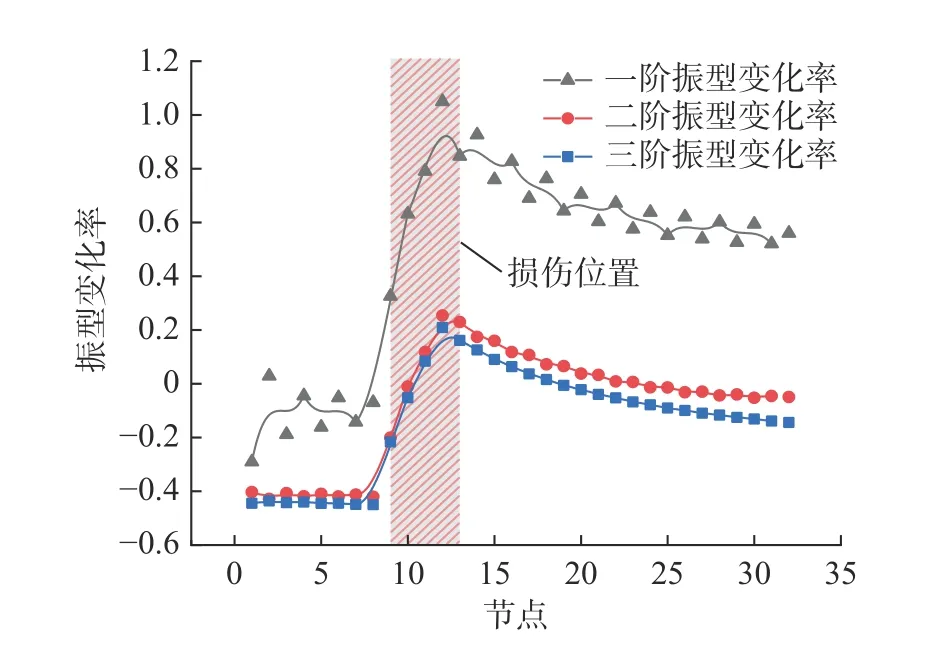

如表1所示,通过将有限元模型中相应杆件的弹性模量E依次降低5%,10%,20%来模拟对应的刚度减少。以工况1中3号标准节主弦杆受损20%的塔身结构为研究对象,对比其损伤前、后各阶振型变化率的识别效果。由图2可见,前三阶的振型变化率曲线在损伤发生处均产生了明显的突变,可以清晰地识别出塔身是否产生损伤。鉴于此,本文仅列出三阶振型变化率进行分析研究。

图2 振型变化率曲线Fig.2 Curve for the change rateof vibration mode

此外,本文引入2种随机噪声模拟噪声干扰:a.噪声较小:频率的噪声水平为1%,振型的噪声水平为1%;b.噪声较大:频率的噪声水平为3%,振型的噪声水平为5%。

2.3.1 单处损伤

对工况1进行模拟。在有噪声干扰情况下,仅研究了损伤程度为5%和20%这2种情况。以此为基础绘制柔度曲率矩阵曲线图,如图3所示。从图3中可以看出,无论有无噪声干扰,对于3种不同程度的损伤,振型变化率曲线和柔度曲率矩阵曲线均在损伤位置9~13节点段产生了明显的突变。振型变化率曲线在该位置陡增;柔度曲率矩阵曲线呈凸型,无损伤处曲线基本光滑。无噪声干扰时,振型变化率曲线几乎重合;损伤柔度曲率矩阵曲线除损伤位置外基本重合,损伤位置的曲线随着损伤程度的加大,曲线突变峰值增大。在有噪声干扰下,较小的随机噪声对振型变化率的干扰相对较小,噪声较大的情况下振型变化率曲线在未损伤处产生轻微的突变;损伤柔度曲率曲线基本无变化。

由此,在单处损伤情况下,振型变化率曲线仅可以无噪声或噪声较小的情况下判别损伤位置,较大的随机噪声对于振型变化率的干扰较大,损伤定位效果差。损伤柔度曲率曲线可以判别损伤位置及损伤程度,并且基本不受随机噪声的干扰。

2.3.2 多处损伤

图3 单处不同程度损伤无噪和含噪下的振型变化率曲线和损伤柔度曲率矩阵曲线Fig.3 Curves for the change rate of vibration mode and the damage flexibility curvature matrix of a single point under different degreesof damage with and without noise

对工况2进行模拟。以此为基础绘制柔度曲率矩阵曲线图,如图4所示。从图4中可以看出,无论有无噪声干扰,损伤柔度曲率曲线均在3处损伤位置1~5节点段、9~13节点段和29~33节点段产生了明显突变,且损伤程度越大,突变越明显,曲线呈凸型,其中,最高处的8号标准节突变最明显,最低处的1号标准节突变最不明显,无损伤处曲线基本光滑。振型变化率曲线在无噪声和较小噪声干扰下,在损伤位置处陡增,但1号标准节处增幅不明显;在较大噪声干扰下,振型变化率曲线在多处产生了突变,且突变的程度差距不大。

由此,在多处损伤情况下,振型变化率的曲线图走势以及突变值大小相似,很难用于判定塔身结构损伤位置。损伤柔度曲率曲线可以判别损伤位置并判定多处损伤的损伤程度,并且基本不受随机噪声的干扰。

图4 多处不同程度损伤无噪和含噪下的振型变化率曲线和损伤柔度曲率矩阵曲线Fig.4 Curves for the change rate of vibration mode and the damage flexibility curvature matrix of multiple points under different degrees of damage with and without noise

2.3.3 螺栓损伤

对工况3进行模拟,将3号标准节和4号标准节中标准节架正方形截面4个角中1个角断开连接,以此来模拟标准节节点之间连接螺栓发生松动或者脱落的损伤情况。以此为基础绘制柔度曲率矩阵曲线图,如图5所示。由图5可见,无论有无噪声干扰,在螺栓损伤位置处,振型变化率曲线和损伤柔度曲率曲线在损伤位置均有明显的突变,其余位置曲线光滑。

由此,振型变化率曲线和损伤柔度曲率曲线均可识别和定位塔身标准节连接螺栓损伤。

图5 螺栓损伤的振型变化率曲线和损伤柔度曲率矩阵曲线Fig.5 Curves for the change rate of vibration mode and damage flexibility curvature matrix of bolt damage

3 结论

a.塔式起重机因其本身结构及工作环境的复杂性,极易发生事故。在其发生微小损伤时就及时发现并检修对规避事故风险非常重要。有限元仿真为塔机损伤检测提供了一种新方法。

b.相对损伤柔度曲率矩阵仅需要结构损伤后的柔度矩阵,弥补了振型变化率的不足。

c.基于振型变化率的损伤识别方法在多处损伤及噪声干扰下的识别效果较差。由柔度曲率矩阵构建出相对柔度曲率矩阵曲线可以有效识别单处损伤、多处损伤和螺栓损伤。并且能判定损伤程度。

d.在随机噪声的影响下,基于损伤柔度曲率矩阵的方法基本不受随机噪声的干扰,抗噪性较优。