配置PBL剪力键钢-UHPC组合桥面板纵向受拉性能的试验及分析

2023-01-16彭忠礼谭星宇

彭忠礼,谭星宇,方 志

(湖南大学 土木工程学院,湖南 长沙 410082)

0 引言

剪力连接件是保证钢混组合结构中钢与混凝土能有效共同工作的关键部件[1],目前常用的剪力连接件有栓钉和PBL剪力键。PBL剪力键因具有承载力大、延性好、疲劳性能优良等优点[2-4],目前在我国厦门马新大桥、南京长江三桥、云南怒江二桥、石首长江公路大桥等的索塔钢混结合段中被广泛应用[5-8]。在组合桥面板中采用PBL剪力键目前的桥梁仅有广东佛山东平大桥、合江长江一桥[9-10],总体而言,PBL剪力键在钢-混凝土组合桥面板中应用较少。

PBL剪力键的抗剪承载力影响因素和PBL剪力键的抗剪承载力计算公式国内外已有许多学者研究[11-12],郑双杰等[13]通过抗拉拔试验证明无论PBL剪力键开孔钢板设置槽口与否,其结合面垂直方向均具有较高的承载性能;贺绍华等[14]通过推出试验证明相比栓钉,PBL键具有更优异的纵向抗剪性能和延性;杨勇等[15-16]通过钢板混凝土组合桥面板静力和疲劳弯曲试验研究了PBL剪力键对钢-普通混凝土组合桥面板的影响,结果均表明采用PBL剪力键的组合桥面板有较好组合作用。但目前有关PBL剪力键对钢-UHPC组合桥面板受力性能影响规律的研究尚未见报道。

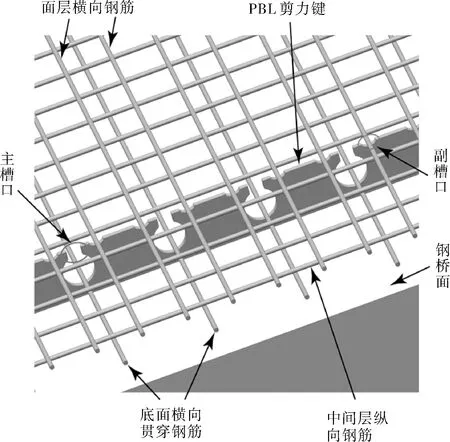

本文提出图1所示带主、副槽口的PBL剪力键用于钢-UHPC组合桥面板。连接件的开口主槽口便于横向贯穿钢筋的施工与孔内UHPC浇筑时的流通,副槽口便于面层横向钢筋的定位;组合桥面板的钢筋网由底层的横向贯穿钢筋、中间层的纵向钢筋与面层的横向钢筋等3层钢筋组成。含孔内贯穿钢筋在内的双层横向钢筋与UHPC一道横向抗弯,纵桥向布置的PBL开孔钢板和中间层的纵向钢筋一道承受UHPC层内的纵桥向拉应力。

图1 带PBL剪力键的钢-UHPC组合桥面板

为明确配置PBL剪力键钢-UHPC组合桥面板负弯矩的纵向受力性能,本文以剪力键类型为试验参数(分别为栓钉和PBL剪力键),设计并制作2块钢-UHPC组合桥面板局部足尺模型试件。由于文献[17]指出虽然组合梁在纵桥向负弯矩作用下,顶部薄层UHPC处于拉弯状态,但弯曲效应较小,接近于轴心受拉状态,故对局部足尺模型试件进行轴拉试验,以研究PBL剪力键对钢-UHPC组合桥面板抗拉性能的影响,采用经试验结果验证后的有限元建模方法研究PBL键开孔板厚度、间距与配筋率对钢-UHPC组合桥面板受力性能的影响,从而为工程应用提供参考。

1 试验概况

1.1 试件设计

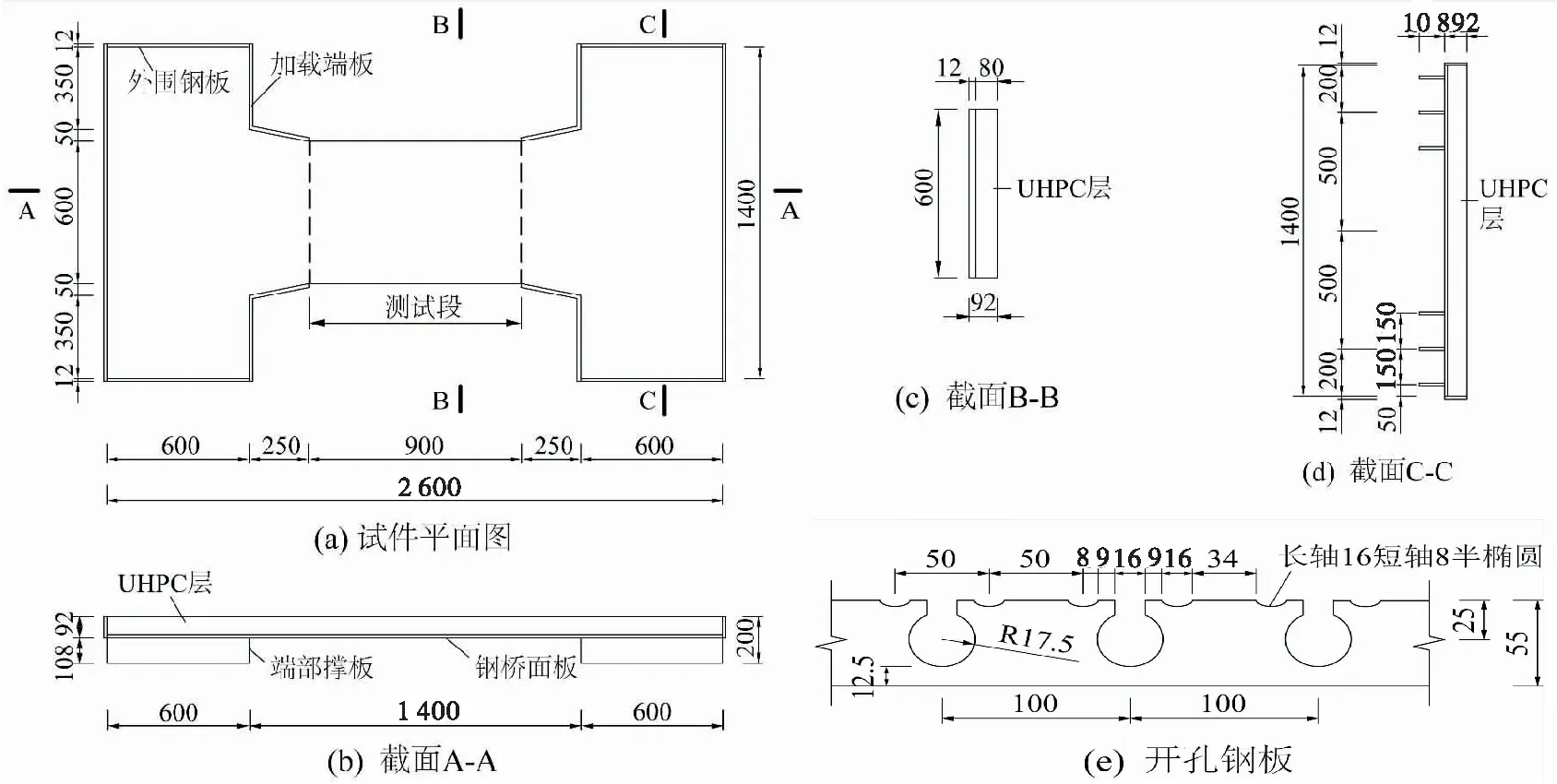

本文设计制作了2块钢-UHPC组合桥面板纵向受力的局部足尺模型,模型试件设计为中间窄两头宽的哑铃型,局部足尺模型尺寸如图2所示,哑铃型中间部分为钢-UHPC组合桥面板测试段,两端作为千斤顶对顶的反力架,加载为自平衡体系。

图2 试件尺寸构造(单位:mm)

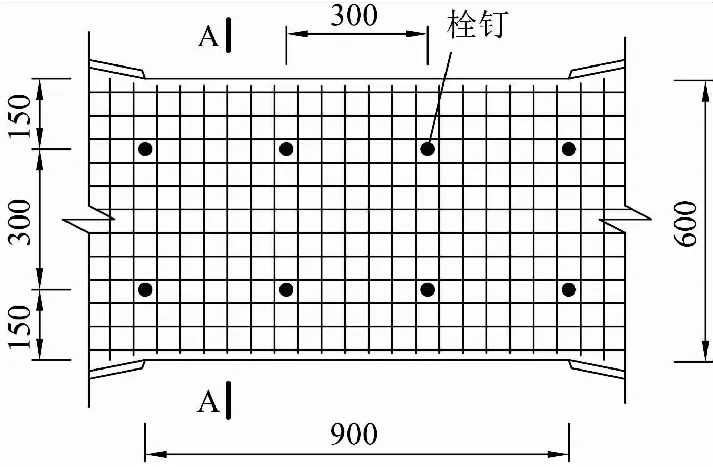

试件UHPC的设计强度为150 MPa,钢结构均采用Q345钢材;UHPC层中的钢筋均为HRB400,直径均为12 mm,纵、横向间距均为50 mm,试件测试段配筋如图3所示。

(a)试件T-S-NJ测试段

试件编号和参数见表1。编号中T表示试件受拉,S和P分别表示栓钉和PBL剪力键。试件的UHPC层采用一次浇筑成型,试件浇筑完成即覆膜保湿养护24 h后拆模,再采用80 ℃~90 ℃蒸汽继续养护72 h。

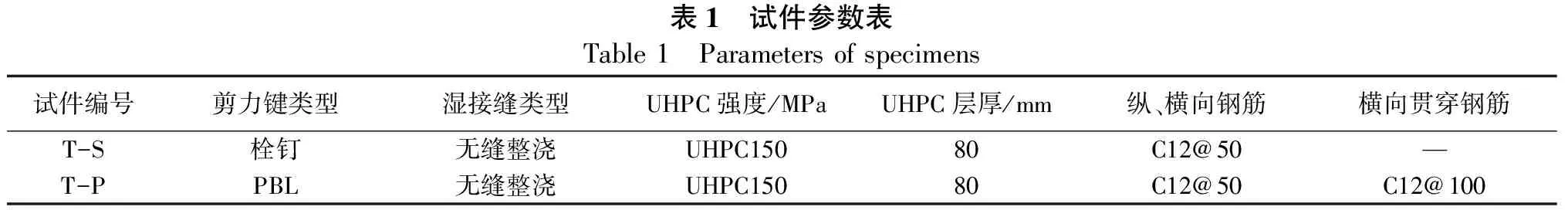

表1 试件参数表Table 1 Parameters of specimens试件编号剪力键类型湿接缝类型UHPC强度/MPaUHPC层厚/mm纵、横向钢筋横向贯穿钢筋T-S栓钉无缝整浇UHPC15080C12@50—T-PPBL无缝整浇UHPC15080C12@50C12@100

1.2 加载方式和测点布置

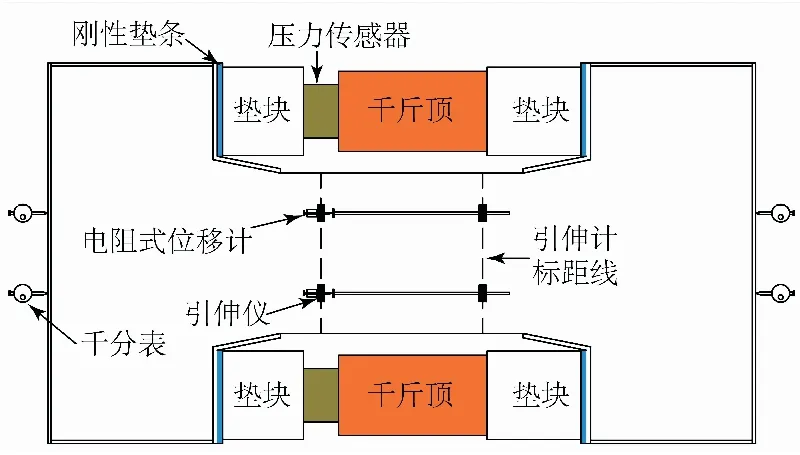

2个试件的加载方式相同,横向对称布置2台350 t电动同步液压千斤顶,采用对顶方式施加轴向荷载并由压力传感器监测荷载大小,如图4所示。

图4 加载布置

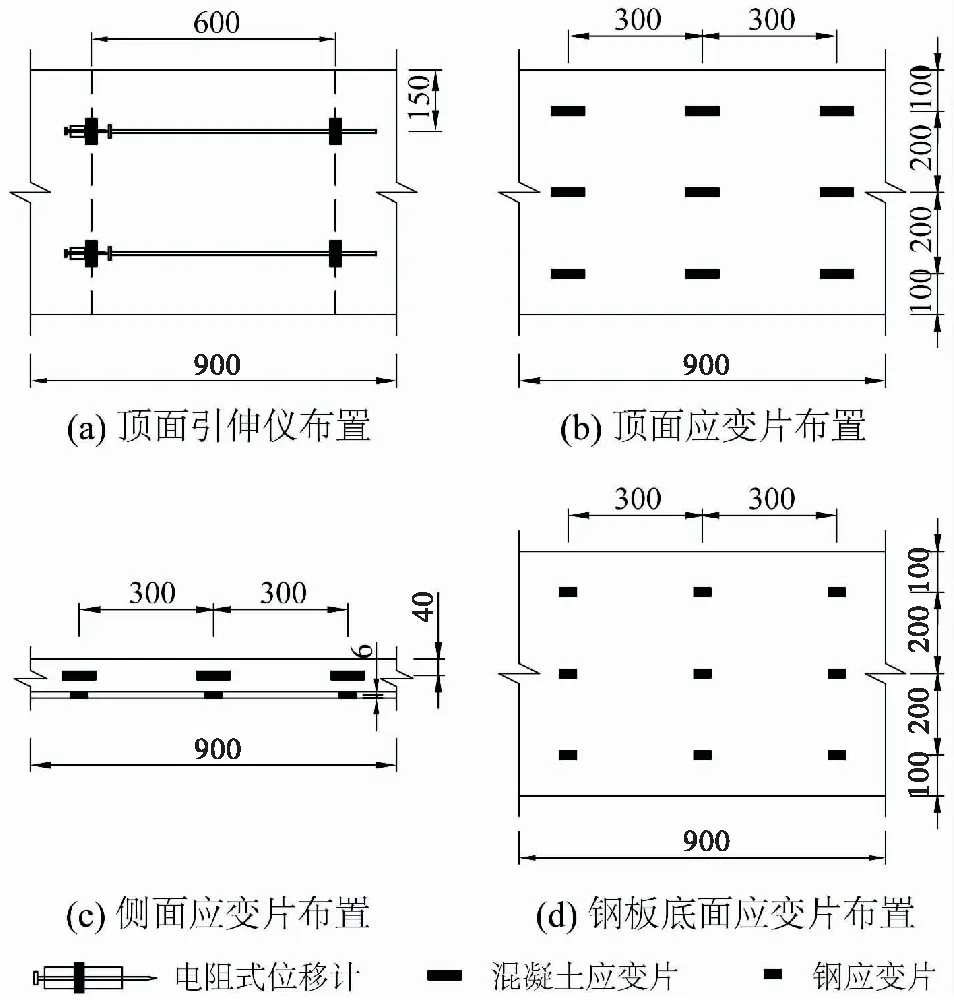

试验过程中测量UHPC表面、侧面的应变和裂缝宽度、钢板底面和侧面的应变与测试标距内的伸长量。在试件UHPC表面设置基距为600 mm的引伸仪,测量标距范围内试件的伸长量,测点布置如图5所示。电阻应变片和位移计的数据用DH3816N静态应力应变测试分析系统采集。

图5 应变片和引伸仪布置(单位:mm)

试验采用分级加载。试件屈服前,采用力控制加载,每级荷载增量约为50 kN;试件屈服后,采用位移控制加载,每级位移增量根据试件裂缝发展情况取值0.2~0.5 mm,直至板内钢筋拉断、试件破坏。

1.3 材料性能

试验采用的UHPC为商品预混料,其组分质量配合比如下:水泥1.0,硅灰0.32,石英粉0.30,石英砂1.43,减水剂0.05,水胶比0.13。采用镀铜平直型高强钢纤维,直径为0.2 mm、长为13 mm,抗拉强度为2 600 MPa,体积掺量为3.0%。

UHPC浇筑时现场制作6个边长为100 mm的立方体试块、12个100 mm×100 mm×300 mm棱柱体试块、6个100 mm×100 mm×400 mm棱柱体试块与12个轴拉材性试块并与试件同条件养护。按标准试验方法[18]测得的UHPC基本力学性能如下:立方体抗压强度175 MPa,轴心抗压强度152 MPa,抗折强度30.08 MPa,轴拉强度12.27 MPa,受压弹性模量55.7 GPa。试验所用直径12 mm HRB400钢筋的屈服强度和极限强度分别为492 MPa和687 MPa。

2 验结果和分析

2.1 裂缝发展和破坏形态

栓钉试件T-S和试件T-P首条裂缝随机出现在测试标距范围内;继续加载,UHPC层顶面和侧面陆续出现新裂缝,裂缝间距减小,之后部分裂缝连通形成贯通裂缝,并伴随产生次生裂缝。最终部分贯通裂缝形成主裂缝,组合板中的纵向钢筋、钢板屈服,试件破坏,试件钢、UHPC层之间均无明显的滑移。

围绕“四个最严”抓监管,筑牢食品药品监管的安全网。全市食品药品监管系统逐级落实属地监管责任,以食品药品生产企业、批发市场、集贸市场、城乡结合部和校园周边为重点区域,全面加大食品药品生产经营各环节的监管力度,切实规范生产经营秩序。2013年以来,全市共组织开展各类专项整治、专项行动139次,查处食品药品违法违规案件1929件,收缴罚没款共计922.33万元;12331投诉举报平台累计受理举报投诉843起,监测网络舆情52起,反馈率、满意率均达到100%。

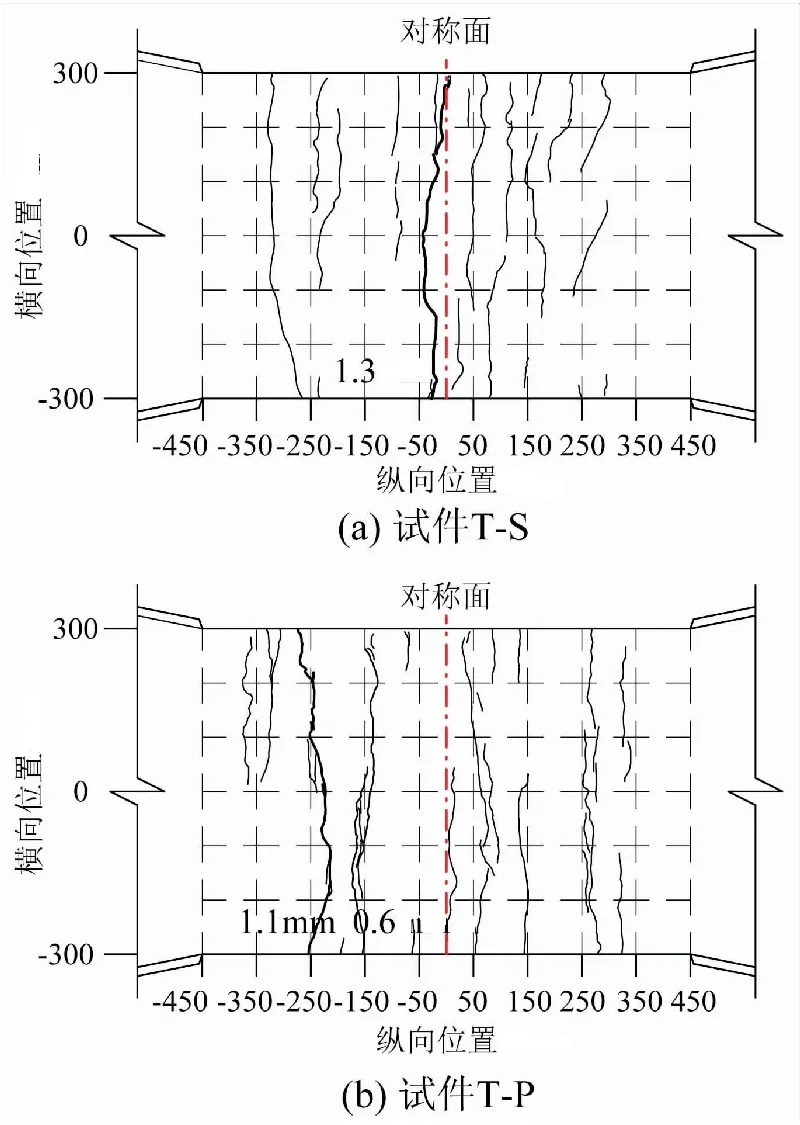

卸载后试件的裂缝分布如图6所示。栓钉试件T-S与试件T-P因其初始缺陷随机分布,故主裂缝位置具有不确定性。相同荷载作用下和卸载后,栓钉试件的最大裂缝宽度较PBL试件稍宽(栓钉试件和PBL试件的最大裂缝宽度分别为1.3 mm和1.1 mm),源于配置PBL剪力键试件的钢-UHPC间具有更强的组合作用,且连续的PBL剪力键相当于纵向钢筋参与受拉。

图6 测试段裂缝分布(单位:mm)

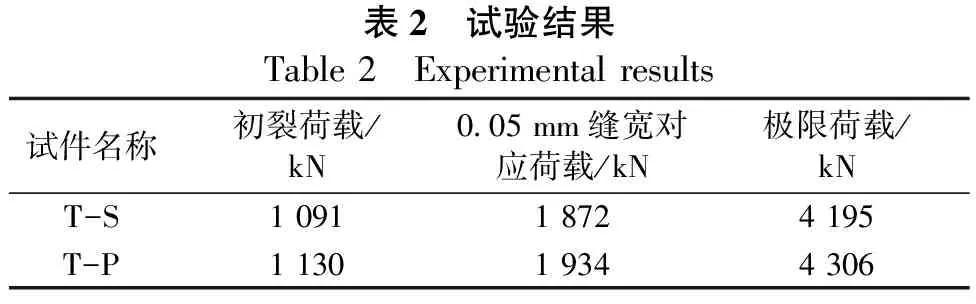

2.2 开裂荷载和极限荷载

各试件的开裂荷载和极限荷载如表4所示。这里定义:UHPC基体开裂时的荷载为初裂荷载;受拉过程中试件经历的最大荷载为极限荷载,相应的引伸仪基距内的伸长量为极限位移;最大裂缝宽度0.05 mm时的荷载为名义开裂荷载。文献[19]指出UHPC仍保持良好耐久性的临界裂缝宽度约为0.05 mm,故选用0.05 mm的裂缝宽度作为临界裂缝宽度,对应的荷载为名义开裂荷载。由表4可知:①初裂荷载。PBL试件的初裂荷载分别较栓钉试件高3.6%,源于UHPC层内纵向连续PBL的参与作用,使得换算截面面积增大、组合作用加强;②名义开裂荷载。PBL试件裂缝宽度0.05 mm时对应的名义开裂荷载分别较栓钉无缝试件高3.3%,源于UHPC层内纵向连续PBL的参与作用;③极限荷载。试件的极限荷载取决于纵向钢筋、钢板的用量和强度。因此,栓钉试件和PBL时间的极限荷载各自相近,PBL试件由于纵向连续PBL的参与作用,其极限荷载较栓钉试件高2.6%。

表2 试验结果Table 2 Experimental results试件名称初裂荷载/kN0.05 mm缝宽对应荷载/kN极限荷载/kNT-S1 0911 8724 195T-P1 1301 9344 306

2.3 名义拉应力-应变曲线

UHPC层的名义拉应力采用组合板的换算截面进行计算,如式(1)和式(2)所示:

(1)

A0=nbhs+bhc+nAs

(2)

式中:σc为UHPC的名义拉应力;P为试件承受的荷载;A0为组合截面换算为UHPC层的换算截面面积;b为组合板的宽度;hs为钢板厚度;hc为UHPC层厚度;As为纵向受拉钢筋的截面面积;n为钢材和UHPC的弹性模量比,n=Es/Ec,Es为钢材的弹性模量,取为200 GPa,Ec为UHPC的弹性模量,取实测值55.7 GPa。

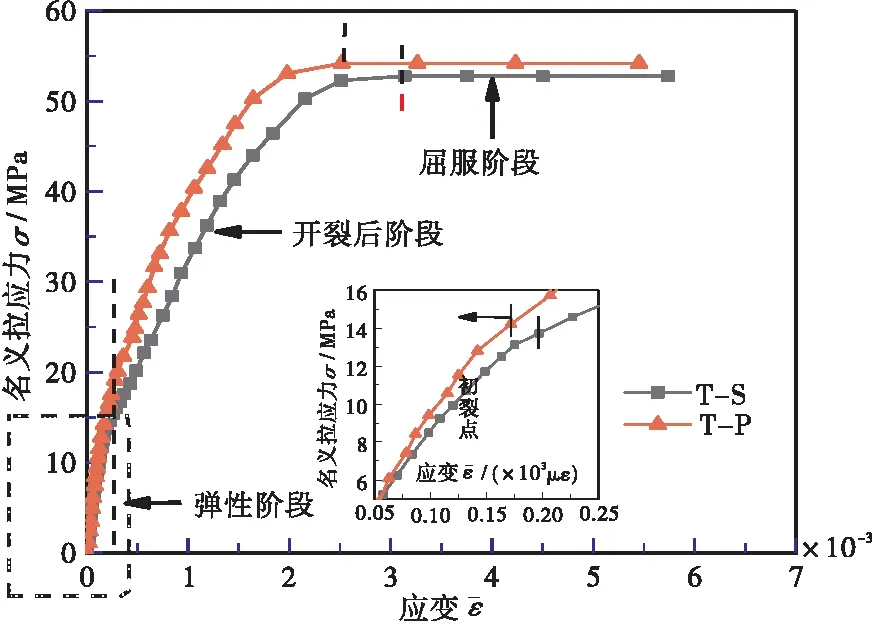

各试件受力全过程的名义拉应力-应变曲线如图7所示。这里的应变取测量标距范围内两个引伸仪所测试件伸长量的平均值与引伸仪基距之比。由图7可见,名义拉应力-应变曲线均可分为3个阶段:①弹性阶段。试件从加载到UHPC层初始开裂前,应力与应变基本呈线性关系;②开裂后阶段。UHPC开裂后,截面刚度降低,但随荷载的进一步增大,试件的裂后刚度并没有明显进一步降低,源于跨裂缝处的钢纤维仍能承受拉力,试件仍有较好的受力性能;③屈服阶段。当纵向钢筋和钢板达到屈服强度后,裂缝宽度开展较快,应力-应变曲线有明显的屈服平台,直至试件破坏。

图7 钢-UHPC组合板名义拉应力-应变曲线

定义名义拉应力-应变曲线中试件初裂点与裂缝宽度为0.05 mm对应点之间的割线刚度Ks为试件开裂后的刚度,如式(3)所示:

(3)

式中:σcr、εcr分别为UHPC的初裂强度和相应的应变;σa、εa分别为裂缝宽度为0.05 mm时UHPC的名义抗拉强度和相应的应变。

由式(1)、式(2)和式(3)计算的UHPC初裂强度、裂缝宽度为0.05 mm时的名义抗拉强度和开裂后刚度如表3所示。可见:PBL试件的初裂强度和名义抗拉强度分别较栓钉试件高3.6%和3.3%,两类试件的名义抗拉强度均较初裂强度提高约71%。

表3 试件UHPC层的抗拉强度Table 3 Tensile strength of UHPC layer试件名称UHPC初裂强度σcr/MPaUHPC名义抗拉强度σa/MPa开裂后刚度Ks/GPaT-S13.7223.5422.49T-P14.2124.3234.34

3 有限元分析

3.1 有限元模型的建立和单元选取

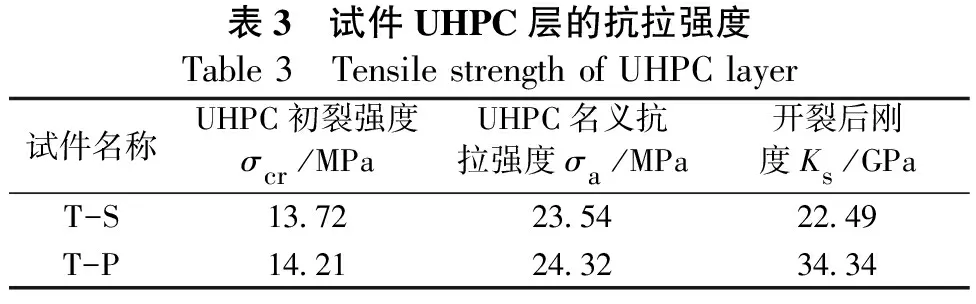

由于试件测试段和荷载具有双轴对称性,故本文有限元模型采用ABAQUS软件只建立试件测试段1/4进行数值分析。在测试段对称面上施加对称面约束。同时开孔钢板副槽口主要便于面层横向钢筋的定位,并进一步提高连接件的抗剪承载力,但试验结果表明在轴拉荷载下试件的钢、UHPC层之间相对滑移很小,故在建模时开孔钢板作适当的简化,不考虑副槽口的作用。

有限元模型由底部钢板、开孔钢板、横向贯穿钢筋、UHPC层、纵横向钢筋网5部分组成。UHPC层、底部钢板、开孔钢板和横向贯穿钢筋采用C3D8R单元,该单元是8节点3D六面体线性减缩积分单元。纵向钢筋和表层横向钢筋采用T3D2桁架单元模拟,该单元为3D两节点单元。有限元模型如图8所示,模型网格尺寸不超过5 mm,UHPC榫外径网格细化为3.5 mm,内径网格细化为1.2 mm;通过模型试算结果可知,本文所选用的网格尺寸能够保证有限元模型即能具有一定的计算精度,且能保证结果收敛。

图8 有限元模型

3.2 材料本构

3.2.1UHPC材料参数

UHPC的本构模型采用ABAQUS软件中的混凝土塑性损伤模型(Concrete Damaged Plasticity,CDP)来模拟,混凝土塑性损伤模型的相关参数取KMIECIK等[20]在ABAQUS塑性损伤模型中的推荐值如下:剪切膨胀角36°,偏心率0.1,双轴与单轴抗压强度之比fb0/fc0为1.16,Kc为0.667,黏性系数为0。

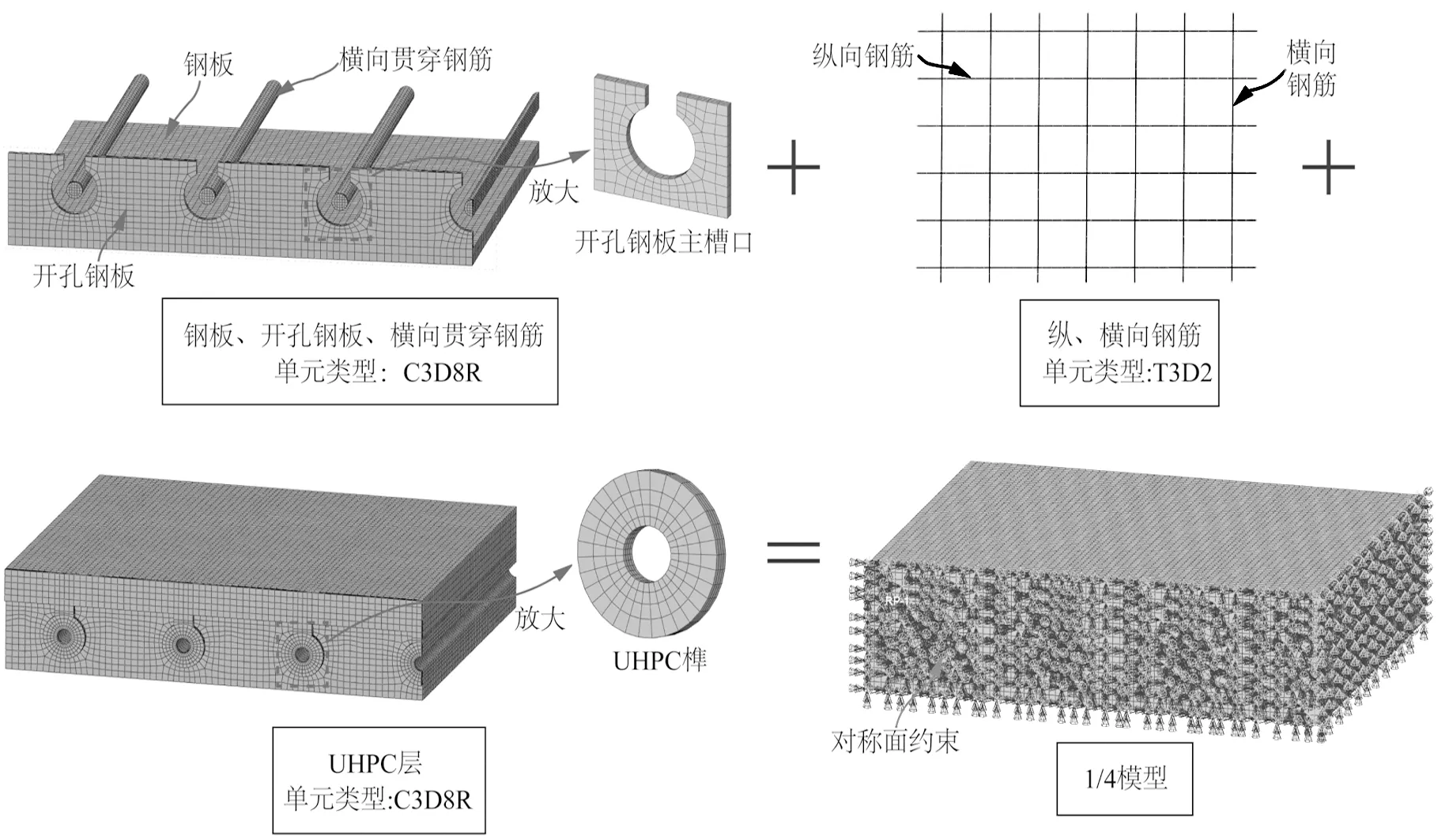

UHPC的受压应力-应变关系采用杨剑[21]等提出的UHPC受压本构模型,如式(4)和图9所示。

图9 UHPC受压应力-应变曲线

(4)

式中,n=E0/Ec,E0为UHPC的初始弹性模量,取实测值55.7 GPa,Ec为UHPC应力-应变曲线峰值点的割线模量;ξ=ε/ε0,ε为UHPC受压应变,ε0为UHPC受压应力-应变峰值点对应应变值,取为3.5×103,εcu为UHPC的极限压应变,取为0.01;fc为UHPC棱柱体抗压强度,取实测值152 MPa。

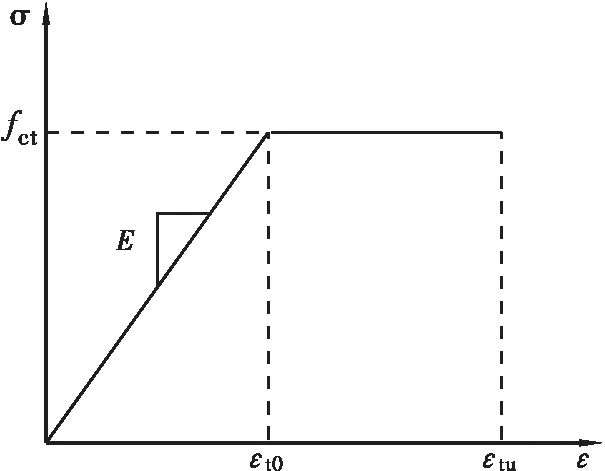

UHPC的受拉应力-应变关系采用张哲[22]等提出的双折线受拉本构模型,如式(5)和图10所示。

图10 UHPC受拉应力-应变曲线

(5)

式中,fct为UHPC的极限抗拉强度,取实测值12.27 MPa;εt0为UHPC受拉峰值应变,取实测值为0.000 25,εtu为UHPC的受拉极限拉应变,取实测值0.002 3。

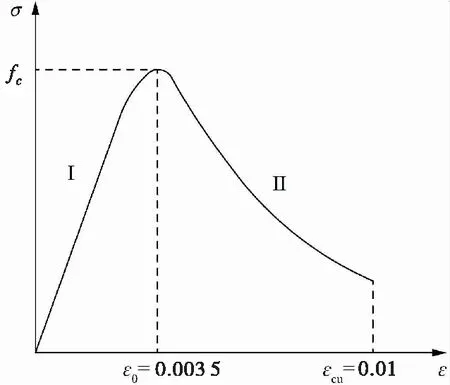

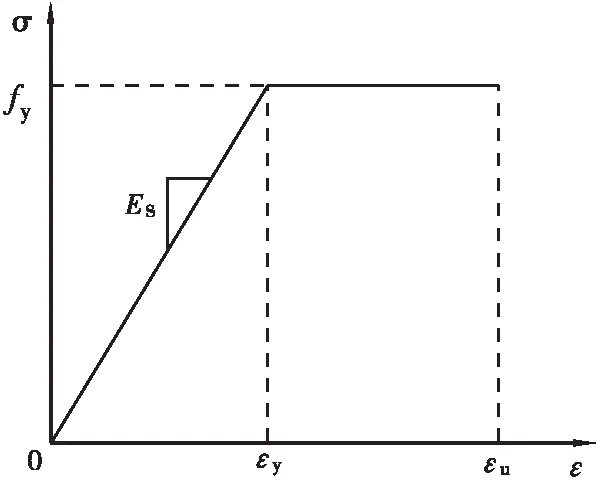

3.2.2钢材和钢筋材料参数

钢板、钢筋均采用理想弹塑性本构模型,如图11所示。钢板采用为Q345等级钢材,屈服强度为厂家提供,采用fy=375 MPa,弹性模量E为206 GPa,泊松比μ为0.3;纵横向钢筋、横向贯穿钢筋等级为HRB400,屈服强度为fy=492 MPa,弹性模量Es=200 GPa,泊松比μ为0.3。

图11 钢材、钢筋应力-应变曲线

3.3 界面模拟和有限元边界

底部钢板与开孔钢板焊接,采用“Tie”绑定接触模拟;面层横向钢筋、纵向钢筋采用“Embedded Region”嵌入UHPC层;横向贯穿钢筋与UHPC层、UHPC榫与开孔板钢板采用面面接触,接触面法线方向采用“硬接触”,切向方向摩擦系数设为0.3[23]。

有限元边界条件:横向对称面约束竖向自由度,并施加对称面约束XSYMM(U1=UR2=UR3=0);纵向对称截面处采用对称面约束ZSYMM(U3=UR1=UR2=0)。

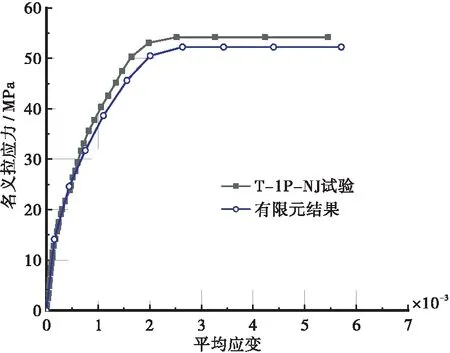

3.4 有限元计算结果分析

图12给出了试验和根据有限元模型结果提取出的名义拉应力-应变曲线并对比了试验与有限元模型的裂缝分布。可以看出,根据有限元模型结果提取出的名义拉应力-应变曲线与试验曲线的弹性阶段两者基本一致,计算结果的整体趋势与试验曲线接近,且有限元模型的裂缝分布与试验吻合较好,说明本文的有限元模型参数设置、取值和边界条件合理,具有较高的精度,能较好模拟试件的受力特征。

(a)名义拉应力-应变曲线对比

3.5 参数分析

为研究钢-UHPC组合桥面板受拉力学性能的影响因素,采用本文经过试验验证的有限元建模方法对开孔钢板厚度、PBL剪力键数量和配筋率进行参数分析。

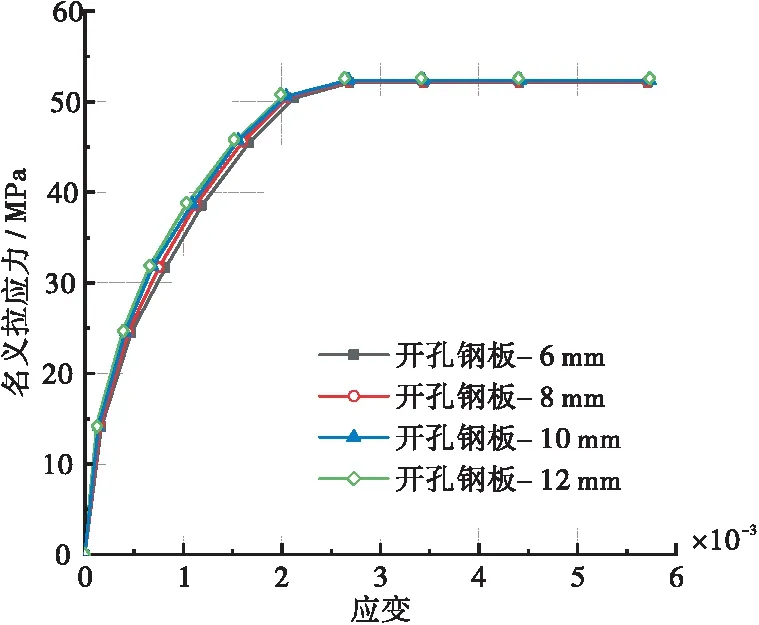

a.开孔钢板厚度。

由图13所示,PBL剪力键的开孔钢板由6 mm分别增大至8、10和12 mm时,组合板的开裂强度略有提高,开裂后刚度分别提高了6.0%、10.7%和15.2%,组合板的极限荷载略有增加。总体而言,增加开孔钢板的厚度对组合板的受力性能影响并不明显。

图13 开孔钢板厚度对组合板受拉性能的影响

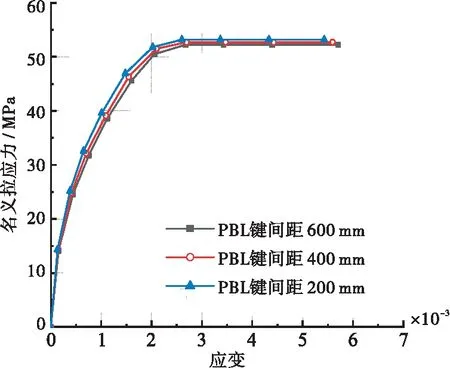

b.PBL剪力键间距。

从图14可知,PBL剪力键的间距由600 mm分别减小至400、200 mm时,组合板的开裂强度稍有提高;开裂后刚度分别提高了9.4%、20.2%,源于PBL剪力键具有更强的钢-UHPC组合作用,且连续的PBL剪力键相当于纵向钢筋参与受拉;组合板的极限荷载分别约增加了1.0%、1.9%。

图14 PBL键间距对组合板受拉性能的影响

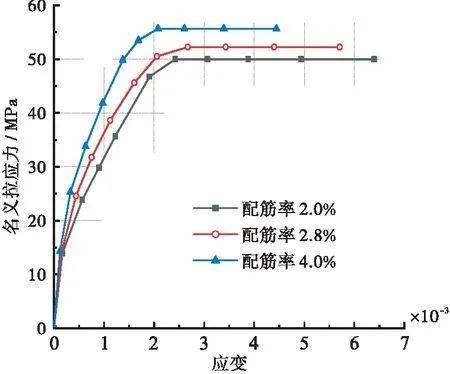

c.配筋率。

如图15所示,配筋率由2.0%分别增大至2.8%、4.0%时,组合板的开裂强度稍有提高;开裂后刚度分别提高了46.3%、113.5%;组合板的极限荷载分别提高了4.7%、11.3%。

图15 配筋率对组合板受拉性能的影响

4 结论

a.采用PBL键的组合板钢、UHPC层之间无明显滑移,钢板与UHPC层之间为完全连接。试件名义拉应力-应变曲线可明显划分为弹性阶段、开裂后阶段和屈服阶段3个阶段。

b.虽然PBL试件的初裂强度较栓钉试件增加较小,但其开裂后的刚度显著提高。PBL试件的初裂强度较栓钉试件仅提高3.6%,但其开裂后的刚度却提高了52.7%,源于PBL剪力键具有更强的钢-UHPC组合作用,且连续的PBL剪力键相当于纵向钢筋参与受拉。

c.组合板的初裂荷载和极限荷载受开孔钢板厚度和PBL剪力键间距的影响不大,但组合板的开裂后刚度随着开孔钢板厚度增加、PBL剪力键的间距减小而提高。

d.配筋率对钢-UHPC组合桥面板的开裂后刚度和极限荷载的影响显著,对初裂荷载的影响较小,配筋率由2.0%分别增大至2.8%、4.0%时,组合板的开裂后刚度分别提高了46.3%、113.5%,极限荷载分别增加了4.7%、11.3%。