钕铁硼废料浸出前后物相转变行为研究

2023-01-13刘庆生肖浩邱廷省

刘庆生, 肖浩, 邱廷省

(江西理工大学,a.材料冶金化学学部;b.资源与环境工程学院,江西 赣州 341000)

0 引 言

目前国内外对于钕铁硼的回收工艺有许多研究,这些方法主要可分为火法和湿法。其中火法回收方法主要包括氧化法[8-9]、氯化法[10-11]以及合金法[12]。湿法主要为酸溶法[13]、萃取法[14]、沉淀法[15]、电化学法[16]和水解法[17]等,但采用湿法工艺回收钕铁硼时会将铁和稀土元素同时浸出,因此有必要在浸出液中将铁和稀土元素进行分离,而目前分离的方法主要有酸碱度调节法、无机酸(草酸、盐酸或氢氟酸)选择性浸出法[18-20]。火法回收钕铁硼与湿法回收钕铁硼相比存在处理量小、回收率低、能耗高,对原料品质要求相对较高等缺点,故逐渐被湿法所取代。

盐酸优选法是目前回收钕铁硼的主流工艺,其工艺过程为氧化焙烧、分解除杂、萃取分离、沉淀焙烧。先将钕铁硼进行氧化焙烧,目的是将铁氧化成三价铁,因为氧化铁不会被盐酸浸出,使大部分铁进入渣中而稀土进入溶液,从而实现三价铁和稀土离子分离,而且三价铁的含量越高,铁与稀土就分离的越彻底[21]。

本文采用氧化焙烧—酸浸的联合工艺法回收利用钕铁硼废料中的有价元素,结合XRF、XRD、XPS,SEM和EDS等分析检测手段,研究钕铁硼废料在浸出前后稀土元素和铁元素的变化,进一步完善了钕铁硼废料的浸出理论,为钕铁硼废料的回收利用提供指导。

1 材料与方法

1.1 实验方法

称取适量的钕铁硼废料,在650℃温度下氧化焙烧2 h,然后,称取25 g焙烧产物,加入50 mL蒸馏水搅拌,再加入25 mL的浓盐酸,在85°C下机械搅拌2 h。然后过滤、用去离子水洗涤,将渣放在70℃下的烘箱中进行烘干。

1.2 样品的表征

采用X射线荧光光谱仪 (XRF,Axios-Max)分析浸出前后样品主要元素含量;采用Rigaku Dmax/RB型X射线衍射仪对所得焙烧产物及浸出渣进行物相分析;采用美国赛默飞世尔公司的Escalab 250 Xi型X放射光电子能分析仪对焙烧产物和浸出渣进行元素化学状态分析;采用TM3030(日本)扫描电子显微镜及超干(美国)型能谱仪对焙烧产物和浸出渣的形貌和成分进行分析。

2 结果与讨论

2.1 焙烧产物和浸出渣成分分析

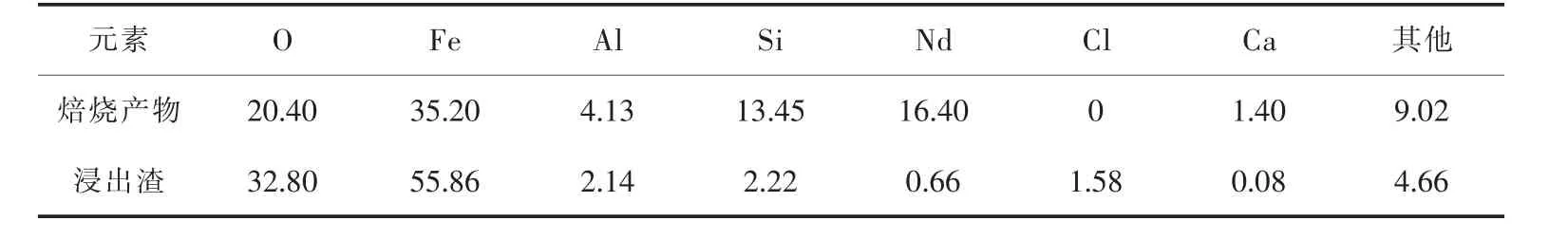

将所得的焙烧产物和浸出渣进行XRF元素成分检测,结果见表1所列。由表1可知,焙烧产物中主要含有O、Fe、Al、Si、Nd和Ca等元素,其中Fe和Nd占比分别为35.20%、16.40%(Pr元素含量很少,此处只考虑Nd元素),主要物相组成为Fe2O3和Nd2O3。对比表1中浸出前后元素含量变化可知,经盐酸浸出后,渣中稀土元素含量仅占0.66%,说明稀土已基本进入液相,分离较为完全。与焙烧产物相比,渣中新增Cl元素,这是由于盐酸中的Cl-在洗涤过程中没有清洗干净,仍有部分残留在浸出渣中。渣中Al、Si、Ca等元素相比于焙烧产物,含量有所下降。从这一情况可以看出,在用盐酸分离稀土的过程中部分Al、Si、Ca等元素随稀土被浸出进入液相,且进入液相的含量不低。

表1 浸出前后元素组成及含量Table 1 Element composition and content before and after leaching单位:质量分数,%

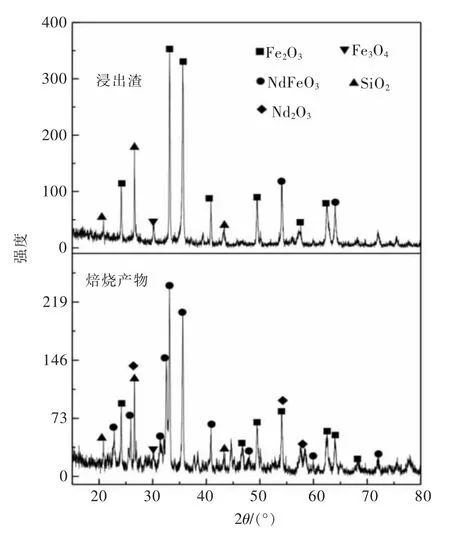

2.2 钕铁硼焙烧产物及浸出渣的XRD分析

对钕铁硼的焙烧产物和浸出渣进行XRD物相分析,结果如图1所示。由图1可知,钕铁硼焙烧产物主要组成为Fe2O3、Fe3O4、SiO2、NdFeO3和Nd2O3,其中铁基本为正三价,说明在650℃下铁能较完全地被氧化,有利于浸出过程铁与稀土的分离,而稀土以NdFeO3和Nd2O3的形式存在于钕铁硼焙烧产物中。焙烧产物经盐酸浸出后,其衍射峰型发生了变化,浸出渣中部分衍射峰消失,主要消失相为NdFeO3和Nd2O3,说明焙烧产物中的稀土基本被盐酸浸出,进入液相。对比于焙烧产物,浸出渣中代表SiO2的衍射峰的数量和强度均有所减少,说明一部分SiO2从固相中消失;而代表Fe2O3的衍射峰位置基本没有发生改变,说明Fe依旧以Fe2O3的形式存在于浸出渣中;且渣中Fe2O3峰强度有所增加,这是由于原本存在于NdFeO3中的Fe转变为Fe2O3。

图1 焙烧产物和浸出渣XRD图像Fig.1 XRD patterns of roasting products and leaching residues

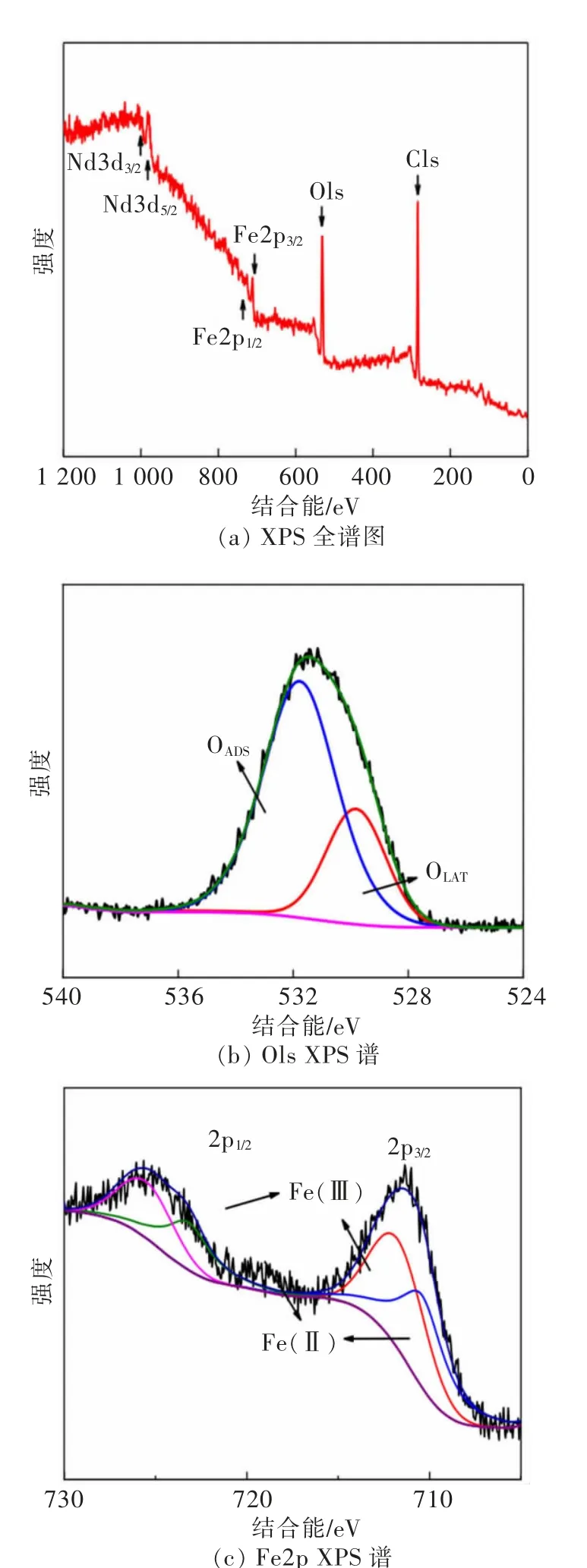

2.3 钕铁硼焙烧产物的XPS分析

为了验证2.2节中的XRD分析结果,将焙烧产物和浸出渣进行XPS分析,所得数据用Avantage分析软件拟合,结果如图2、图3所示。由图2(b)可知,O1s峰由2个分峰组成,其结合能分别为529.90、532.25 eV,由Avantage软件查询数据可知,晶格氧的结合能为530.0 eV,吸附氧的结合能为532.42 eV,所以此时O1s的2个分峰分别对应晶格氧和吸附氧,而两者在氧中的占比分别为14.40%和85.60%,其中晶格氧对应氧化合物,而吸附氧是由于在焙烧过程中元素化合价升高,使得晶格氧转变为吸附氧,吸附在物质表面。

由图2(c)可知,Fe2p3/2峰分别由结合能为711.2 eV和713.8 eV的2个分峰组成,2个分峰分别对应Fe(Ⅱ)和Fe(Ⅲ),其中Fe(Ⅲ)占铁原子总数的62.95%,Fe(Ⅱ)占铁原子总数的37.05%。由此可知此时的钕铁硼焙烧产物中还有部分Fe(Ⅱ)存在,说明该温度下焙烧钕铁硼废料并没有将Fe(Ⅱ)完全氧化成Fe(Ⅲ),可能是由于焙烧环境中氧含量不够,其结果与2.2节中的说法相吻合。

形象师很严肃地跟我说:不要过分关注自己的缺点,它不是问题,也不会影响整体的形象。你要多关注自己的优点,那才是让你变美的关键。

图2 焙烧产物XPS图谱Fig.2 XPSspectra of calcined products

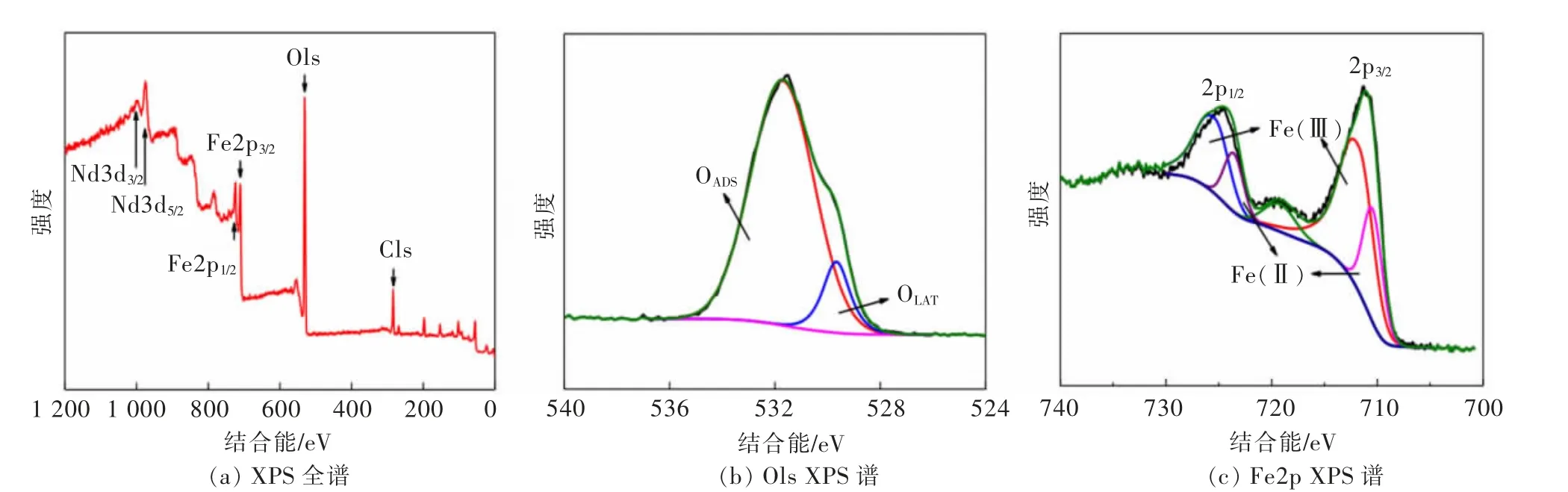

2.4 浸出渣的XPS分析

图3所示为浸出渣的XPS分析图谱。从图3(b)可知,O1s峰分别由结合能为529.66 eV和531.26 eV的2个分峰组成,与焙烧产物相同,前者代表晶格氧,后者代表吸附氧。此时晶格氧占氧原子总数的21.57%,吸附氧占氧原子总数的78.43%。相比于焙烧产物,晶格氧含量增加,这是由于焙烧产物中主要产物为Fe2O3、Fe3O4、SiO2、NdFeO3和Nd2O3等氧化物,而经过浸出后浸出渣中主要成分为SiO2、Fe2O3,这就使得浸出之后的金属离子与平衡化合价所需要的氧摩尔比增加,因此晶格氧含量增加。

图3 浸出渣XPS图谱Fig.3 XPSspectrum of leaching residue

由图3(c)可知,Fe2p3/2峰存在2个峰,分别为Fe(Ⅲ)峰和Fe(Ⅱ)峰,其中Fe(Ⅲ)占铁原子总数的93.21%,Fe(Ⅱ)占铁原子总数的6.79%,所以Fe的主要存在形式仍旧为三价铁。相比于焙烧产物中二价铁所占的含量,浸出渣中二价铁含量明显下降,这说明盐酸将焙烧产物中大部分二价铁除去,但仍有二价铁存在,这可能是由于二价铁被三价铁所包裹,导致焙烧产物中的二价铁不能完全除去。

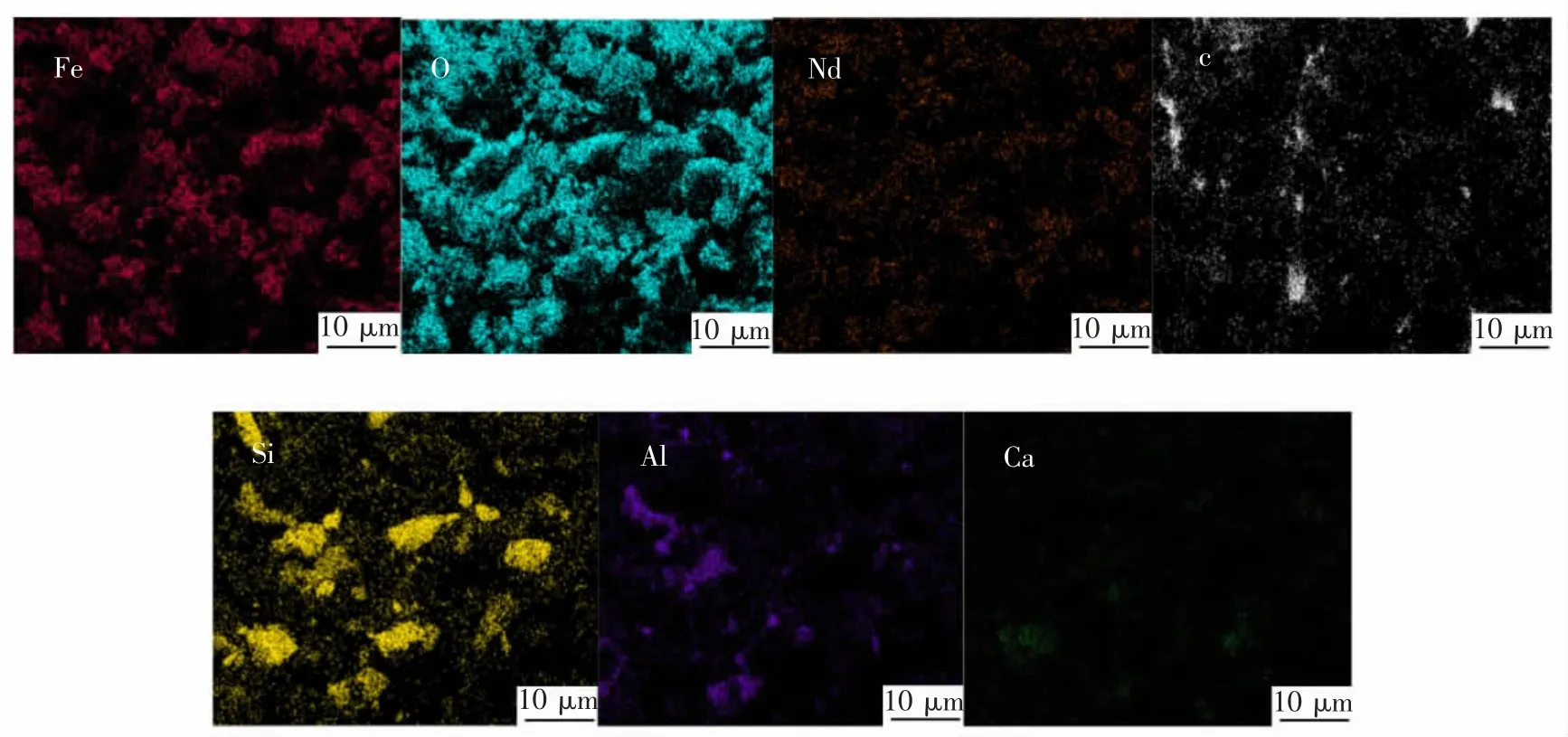

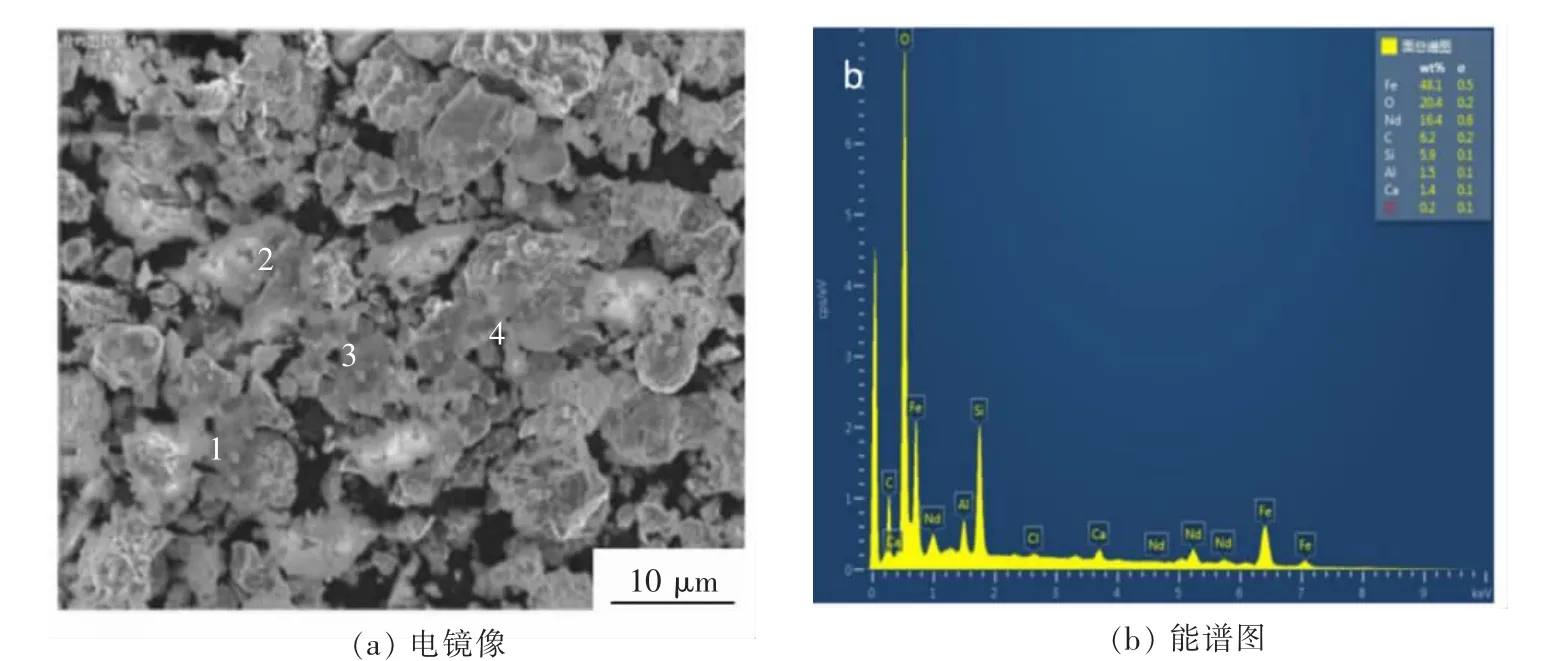

2.5 钕铁硼焙烧产物的SEM和EDS分析

将焙烧产物进行SEM和EDS检测,结果见图4、图5以及表2。由图4(a)可知,焙烧产物在观测条件下为不规则块状,表面凹凸不平,有很多破碎细小颗粒。从图4(b)中可知,检测区域中主要元素为Fe、O、Al、Si、Nd、C和Ca。焙烧产物中Fe、O、Si这3种元素的含量占比很高,远高于其他元素。

图5 焙烧产物的电镜能谱Fig.5 SEM-EDSof roasted product

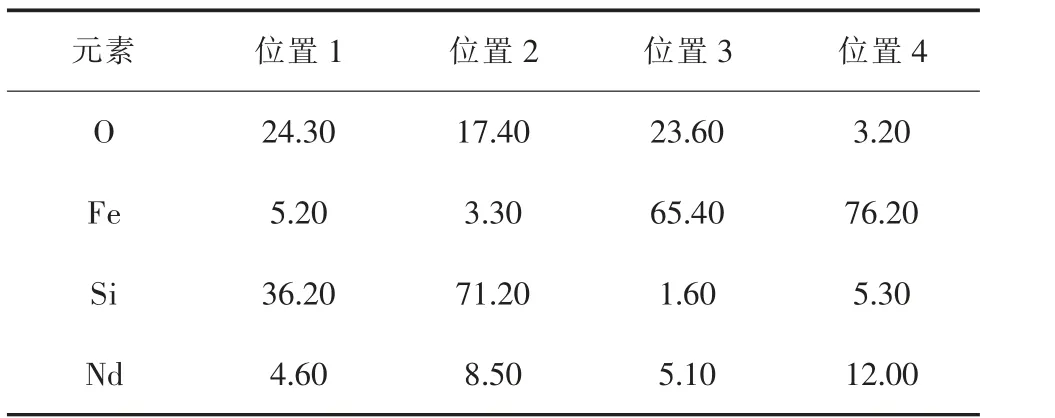

对焙烧产物进行点扫分析,取点为图4(a)中的4个标记点,获得结果如表2所列。由表2可知1、2点的主要元素为O、Si,并且两处之间Si的含量相差较大,分别为36.20%和71.20%,说明Si在焙烧产物中的分布并不均匀。而3、4点的主要元素为O、Fe,而Fe在两处的含量分别为65.40%和76.20%,分布相对均匀。由图4可以看出1、2点处SiO2的晶粒尺寸相比较3、4点处Fe2O3的晶粒尺寸更大,且SiO2的颜色更浅,表面更粗糙。

表2 1—4点处各元素组成及含量Table 2 Composition and content of elements at points 1—4单位:质量分数,%

图4 焙烧产物的SEM图像Fig.4 SEM pictures of roasted products

图5所示为焙烧产物的能谱图,从图5可知,Fe、Al、Si、Nd这都与O元素的分布区域较为重合,可知Fe、Al、Si、Nd以氧化物的形式存在于焙烧产物中,但Nd的能谱图显示其不仅仅与O重叠同时也与Fe存在着部分重叠,所以部分Nd同时也与Fe共同组成了氧化物。说明焙烧产物中主要物质为Fe2O3、SiO2、Nd2O3、Al2O3等氧化物以及NdFeO3,这与前文分析一致。

2.6 浸出渣的SEM和EDS分析

将浸出渣进行SEM和EDS检测,结果见图6、图7以及表3。从图6(a)可知,由于焙烧产物中的部分物质被盐酸溶解,使得固体结构被破坏,与焙烧产物相对比,浸出渣的颗粒明显减小,此时浸出渣由小颗粒团聚组成,颗粒粒径分布不均匀,存在较大差异。由图6(b)可知,此时渣中主要元素为Fe、O,并存在少量的Al、Si、C和Cl等元素,相比于焙烧产物缺少Nd和Ca两种元素,浸出渣中不含稀土元素说明稀土已成功从焙烧产物中分离,符合2.2节中XRD分析。

图6 浸出渣的SEM图像Fig.6 SEM pictures of leaching residue

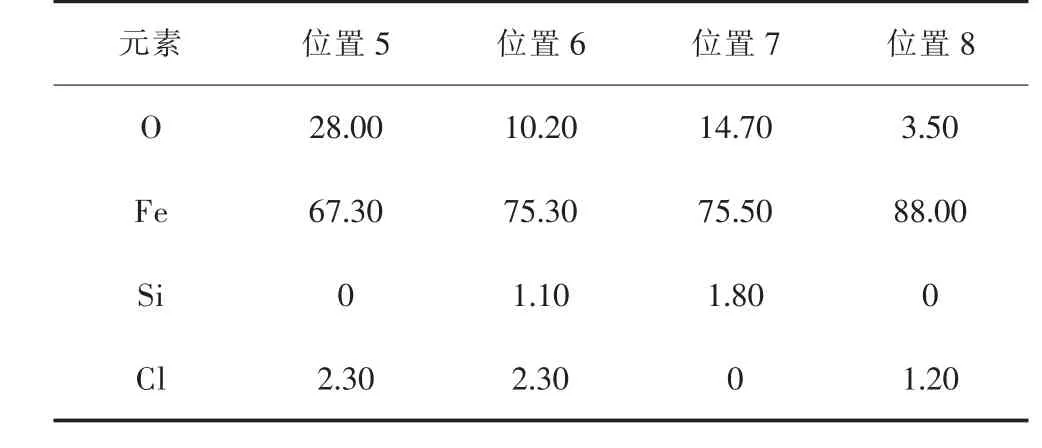

对浸出渣进行点扫分析,取点为图6中4个标记点,结果如表3所列。与焙烧产物的点扫分析相对比,发现Si的含量下降,Fe的含量变化不大。这是因为部分Si等杂质元素与盐酸反应随稀土进入液相,而绝大部分Fe仍留在渣中,并且由于盐酸的溶解作用,使得Fe广泛分布于浸出渣中,不论是在浸出渣的表面还是间隙,主要存在的元素都是Fe和O。

表3 5—8点处各元素组成及含量表Table 3 Composition and content of elements at points 5—8单位:质量分数,%

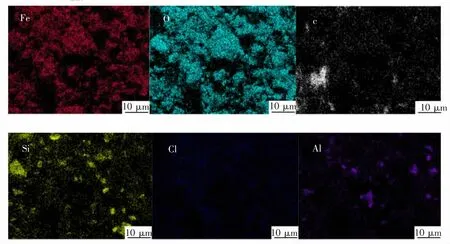

图7所示为浸出渣的能谱图,由图7可知,浸出渣中主要存在Fe、O、Al、Si、Cl元素,其中Fe、Al、Si与O元素的分布区域较为重合,说明这3种元素仍以氧化物的形式存在渣中,且相比较图5,明显可以看出Fe的含量有所增加,Si的含量有所减少,这与前文分析一致。

图7 浸出渣的电镜能谱Fig.7 SEM-EDSof leaching residue

3 结 论

1)钕铁硼废料的焙烧产物主要由Fe2O3、Fe3O4、SiO2、NdFeO3和Nd2O3组成,其中稀土含量为16.40%,具有很高的回收利用价值。浸出渣中稀土含量仅为0.66%,说明稀土元素在此实验条件下具有较高的浸出率。

2)浸出渣中各元素的含量相比较焙烧产物各元素含量均有所下降,说明在浸出的过程中不仅仅是稀土被分离出去,同时一些杂质也随之进入液相。在XPS分析中,焙烧产物中的O有2种存在形式,分别为晶格氧和吸附氧,而两者在氧中的占比分别为14.40%和85.60%。而焙烧产物中的Fe存在Fe(Ⅱ)和Fe(Ⅲ)2种价态,说明焙烧产物中仍有部分Fe(Ⅱ)没被氧化。而在渣中O仍旧以晶格氧和吸附氧2种形式存在,分别占氧原子总数的21.57%和78.43%。

3)钕铁硼废料的焙烧产物中Fe、Al、Si、Nd都是以氧化物的形式存在,而且部分Fe与Nd形成了化合物。经过浸出后,固相中的稀土基本进入溶液中,而其他的一些杂质离子也有少部分随之进入溶液。总体而言,该方法对于钕铁硼废料中稀土元素的回收有着很高的回收率,对于钕铁硼废料的回收利用在理论与实际上都具有一定的指导意义。