钒氮微合金化高强钢板生产工艺实践

2023-01-12仵金炜刘俊宝

周 昊,李 萍,仵金炜,刘俊宝

(1山东钢铁股份有限公司莱芜分公司,山东 莱芜 271104;2莱芜钢铁集团银山型钢有限公司,山东 莱芜 271104)

1 前言

钢中添加钒可以提高钢的强度、改善钢的韧性、塑性和工艺性能,提高钒钢制品的服役性能等。钒微合金化技术是高强钢生产的有效途径。大量研究工作表明,钒微合金化通过优化钒的析出和细化铁素体晶粒,发挥了晶粒细化强化和沉淀强化两种强化机制,显著改善钢的强韧性配合。目前,莱钢绝大多数高强钢板采用BOF-LF-RH-CC的工艺流程,利用Nb+Cr+B复合合金化生产,并根据不同规格适量调整合金元素加入量,轧制后进行调制处理交货。由于该产线调质处理生产压力过大,结合市场需求,开发出了短流程低成本的TMCP高强钢板的生产工艺(铁水预处理-120BOF-120LF-CC),即采用低碳微合金V-N钢和控制轧制工艺生产高强钢板。

2 微合金元素作用

在微合金钢中,氮的所有有利影响在于它与微合金元素的相互作用,由于微合金元素的氮化物比碳化物更稳定且聚合的倾向较小,增加氮含量将使粒子体积百分数与粒子尺寸之比达到最大。因而微合金化钢的关键是微组织即晶粒细化和沉淀强化达到最大。氮对微合金钢析出相的影响显著,钢种增氮后V(C,N)析出相的数量成倍增加,在低氮钒钢中V(C,N)析出相的重量分数仅为0.049 8%,而在高氮钒钢中,V(C,N)析出相的重量分数达到0.106 2%,氮在钢中极大促进了钒的析出[1]。

氮不仅促进钒在钢中的析出,还改变了钒在相间的分布。低氮钢中,56.3%的钒固溶于基体,只有35.5%的钒以V(C,N)形式析出,而高氮钢中70.0%的钒以V(C,N)形式析出,仅剩20%的钒固溶于基体中[2]。大量研究证实,钢中增氮可使钒的用量节约20%~40%。通过理论分析可知,钒钢中V与N的理想化学配比是3.64,这是产生最大析出强化的V、N质量比值[3]。

3 生产实践

3.1 化学成分及工艺流程

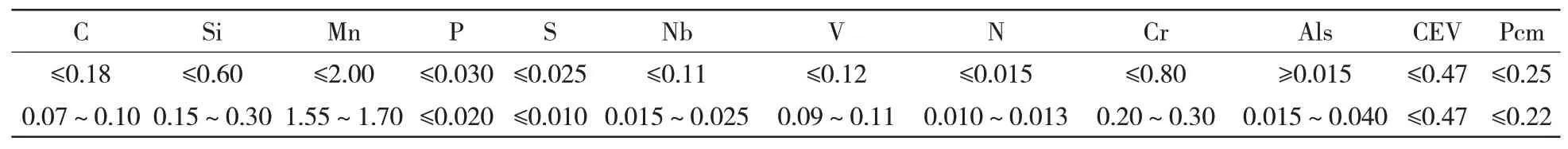

V-N微合金化Q550D高强钢板化学成分(GB/T 1591—2008)如表1所示。工艺流程为:铁水预处理-120 t复吹转炉冶炼-LF精炼-板坯连铸-缓冷-4 300宽厚板生产线轧制。

表1 Q550D高强钢板化学成分(质量分数)%

3.2 技术难点

V-N微合金化Q550D高强钢板氮含量要求稳定控制在0.01%~0.013%,由于炼钢各工序环节过程控制及原材料氮含量稳定性等原因,钢中氮含量控制不稳定,甚至个别炉次氮含量超过0.02%,导致钢板的铸坯质量及最终力学性能不理想,无法稳定满足用户的使用要求。

3.3 冶炼及连铸工艺

入炉原料必须满足转炉工艺技术要求,铁水含硫量≤0.010%,严格控制装入量,误差<±2 t。

转炉冶炼采用顶底复吹工艺,终渣碱度控制在3.0~4.0,渣料必须于终点前3 min加完,全程渣子化好、化透。采用硅钙钡脱氧,硅钙钡加入量为3.0 kg/t钢,视钢水过氧化程度补加。采用硅锰、中锰、钒氮、中铬、铌铁合金进行合金化。出钢过程中,在放钢1/4时加入合金,钢水出至3/4时加完,合金对准钢流冲击区加入。放钢后加预熔渣200 kg/炉,挡渣采用滑板自动挡渣。

LF精炼过程中,全程底吹氩搅拌,前期可根据情况适当调高氩气压力,出站前采用小压力软吹,保证夹杂物上浮。采用碳化钙调渣,终渣碱度尽量控制在2.2以上,白渣或黄白渣出钢。采用硅钙钡脱氧,严禁喂铝线。处理结束后,喂高钙线50~70 m/炉,软吹时间>10 min。精炼时间不低于42 min。

连铸过程中,采用全程保护浇注且Ar封,过热度控制在15~25℃,中间包采用覆盖剂结合碳化稻壳进行覆盖,保证中间包液面覆盖良好。在扇形段铸坯凝固末端采用轻压下技术,连铸坯下线缓冷,堆冷至400℃以下。

3.4 轧制工艺

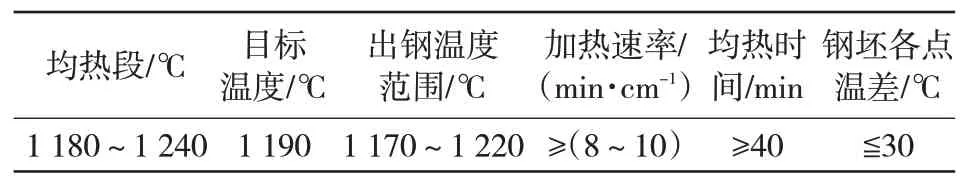

加热制度如表2所示,保证钢坯烧匀烧透。为保证除鳞效果、降低煤耗和稳定工艺,必须优先保证目标温度的命中率,降低离散程度。

表2 加热制度

轧制过程中,粗轧工序采用尽量少的道次,尽量保证至少有2个道次压下率不低于20%。精轧的开轧温度控制在850~920℃,终轧温度控制在790~840℃,最后3个道次压下率不低于15%,促进奥氏体中生成足够的V(C,N),保证产品力学性能。冷却入口温度800~820℃,冷却出口温度570~610℃,冷却速度控制在10~15℃/s。

3.5 实物质量分析

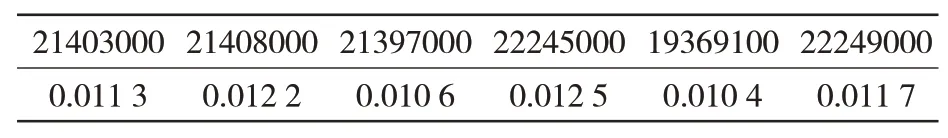

3.5.1 氮含量

采用氮氧仪按照GB/T 20124—2006《钢铁氮含量的测定、惰性气体熔融热导法(常规方法)》对轧材钢样进行氮含量分析,结果见表3。从表3可以看出,氮含量稳定控制在0.010 4%~0.012 5%,满足化学成分要求。

表3 不同钢板号钢板的氮含量(质量分数)%

3.5.2 力学性能

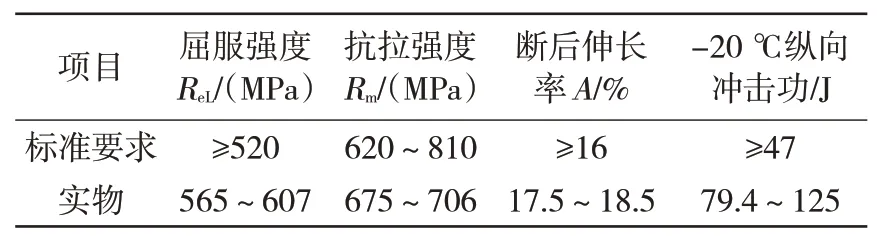

根据上述工艺设计要点生产了V-N微合金化Q550D高强钢板,力学性能如表4所示。结果表明,屈服强度、抗拉强度、断后伸长率、-20℃纵向冲击功均满足要求,性能合格率100%。

表4 Q550D高强钢板力学性能

3.5.3 成本优化

在钒钢中加入适量的氮,一方面,显著促进V(C,N)的析出,细化钢的铁素体晶粒,提高钢的强度,改善钢的塑韧性,使钢获得了良好的综合性能;另一方面,在保证原钢种强度水平的前提下,在钒钢中增加适量的氮可减少钒的加入量,对钢的制造者来说可以产生明显的经济效益,降低了钢的生产成本。Q550D高强钢板采用V-N微合金化、短流程BOF+LF+CC工艺、热轧状态交货,吨钢成本可节约100元左右,具有良好的经济效益。

4 结语

莱钢成功试制开发出短流程低成本V-N微合金化Q550D高强钢板并实现批量化生产,产品成分、性能等均满足标准要求,吨钢成本可节约100元/t左右,具有良好的经济效益。