海上半潜式平台锚机长传动轴的检修

2023-01-12顾志超

顾志超

(中海油田服务股份有限公司,天津 300452)

长传动轴是半潜式平台锚机的关键零件,由于缺乏长传动轴的图纸和技术参数,影响长传动轴的修理施工。长传动轴的图纸和技术参数是进口锚机设备的核心,国外设备厂家对核心技术采取技术壁垒。为了突破技术壁垒,检修中,测量长传动轴和轴承尺寸,绘制长传动轴的图纸;依据技术标准,确定长传动轴的技术参数。目前,无半潜式平台锚机长传动轴检修的相关报道。长传动轴受热后,易产生变形;长传动轴的结构复杂,装配的零件较多,涉及滚动轴承和滑动轴承等零件。鉴于以上技术问题,在检修中,无损探伤检测(NDT)长传动轴,对轴上的锈蚀麻点,采用新型激光焊接技术,解决了长传动轴受热变形的技术问题;分析长传动轴和滚动轴承的配合尺寸,计算长传动轴与滑动轴承的配合间隙,对长传动轴采用镀铁、磨削的修理工艺,更换滚动轴承。解决了相关的技术问题,探索出了行之有效的检修工艺,创建了锚机长传动轴检修的成功范例,填补了海上半潜式平台锚机长传动轴检修的技术空白。

检修流程图(图1)显示从开始检修、制作工装、拆卸长传动轴、测量尺寸、画长传动轴图、NDT 检测探伤、参数的确定和标准的符合性判断、修理、零件组装、试运行、至检修完成的全部流程。

图1 检修流程图Fig.1 Overhaul flow chart

1 锚机长传动轴的结构

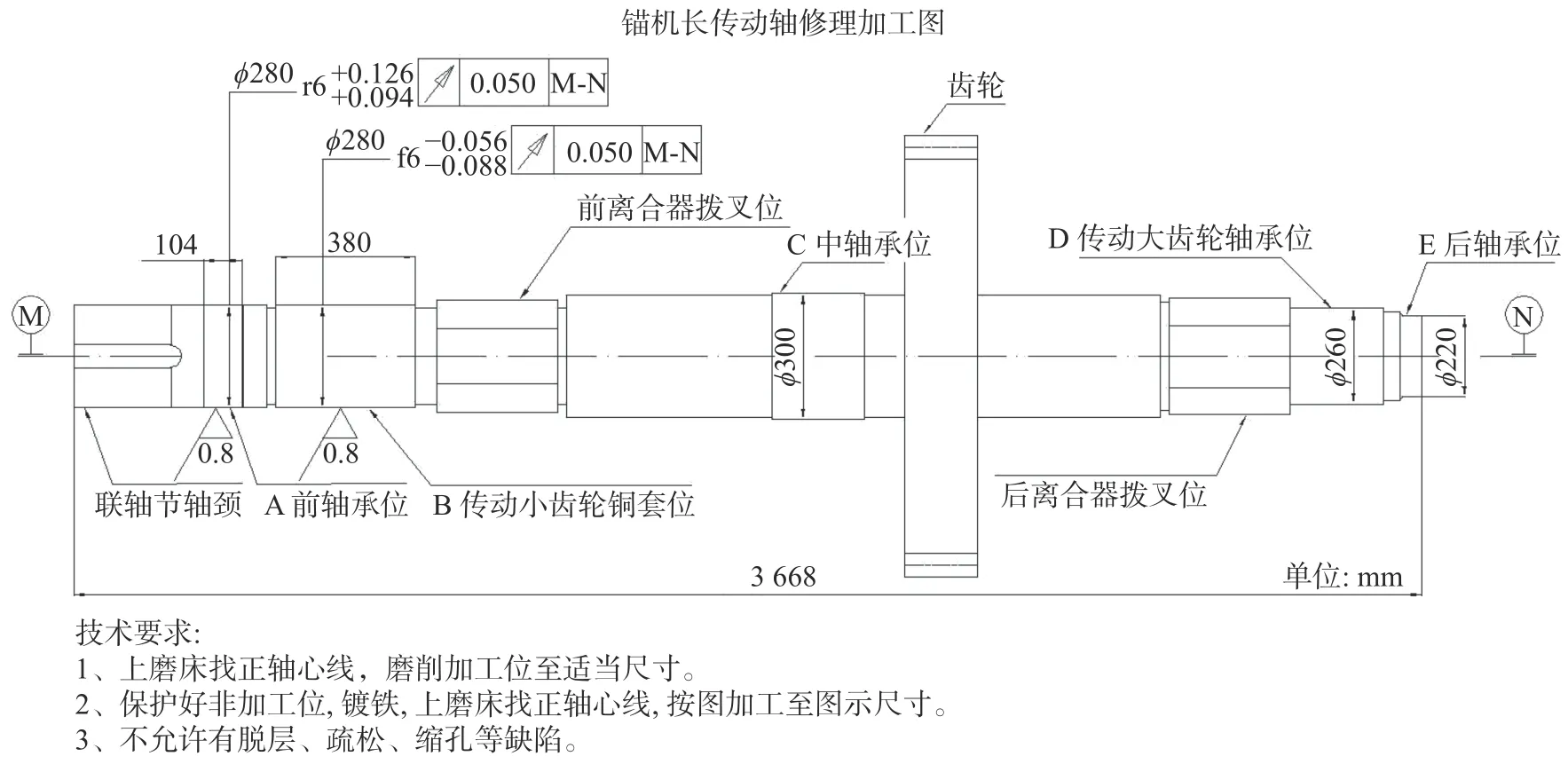

锚机长传动轴的结构见图2。锚机长传动轴的长度为3 668 mm,由于该传动轴较长,且轴承多达5 个,故称此轴为长传动轴。图中的联轴节轴颈用于装配联轴器,长传动轴通过联轴器联接短传动轴;长传动轴由A 前轴承位、C 中轴承位和E 后轴承位的滚动轴承支撑;在B 传动小齿轮铜套位置,装配了內镶嵌铜套的小齿轮,铜套为滑动轴承,小齿轮带动锚机链轮[1]转动,实现锚链的收放,完成起锚和抛锚工作,装配在前离合器拨叉位的离合器控制小齿轮的运转;长传动轴上的齿轮[2-3]与高速液压马达齿轮啮合;据平台设备维修记录记载,在D 传动大齿轮轴承位置,原设计为內镶嵌铜套的大齿轮,铜套为滑动轴承,后将滑动轴承改为滚动轴承;装配在后离合器拨叉位的离合器切换液压马达的输入。

图2 锚机长传动轴结构Fig.2 Long transmission shaft structure of anchor winch

2 锚机长传动轴的检测

拆卸锚机零件,制作工装,焊接支架,将长传动轴水平架起,无损探伤检测(NDT)长传动轴,发现A 前轴承位和B 传动小齿轮铜套位有多个锈蚀麻点(图3)。

图3 长传动轴检测Fig.3 Detection of long transmission shaft

根据《CB/T 3688—1995 船用起锚机和起锚绞盘修理技术要求》[4](以下简称“技术要求”),应对A 前轴承位和B 传动小齿轮铜套位的多个锈蚀麻点进行修理。修理部位的尺寸和技术要求,将根据下面的测量和计算确定。

3 长传动轴与轴承的配合尺寸测量和计算

测量长传动轴和轴承的尺寸,以便确定长传动轴与轴承的配合关系。为了保证测量的精度要求,使用外径千分尺测量长传动轴的外径,使用内径百分表测量轴承的内径。

3.1 长传动轴和支撑轴承的配合尺寸测量

长传动轴由三个滚动轴承支撑,分别位于:A 前轴承位、C 中轴承位和E 后轴承位(图2)。下面将对长传动轴和这三个滚动轴承进行测量,测量长传动轴的外径和滚动轴承的内径。

测量A 前轴承位的轴外径[5],由左向右依次选取a1、a2 部分;测量C 中轴承位的轴外径,由左向右依次选取c1、c2 部分;测量E 后轴承位的轴外径,由左向右依次选取e1、e2 部分;在每个部分测量水平方向(0°~180°)和垂直方向(90°~270°)的轴外径尺寸。轴外径的测量数据见表1。

表1 轴外径测量数据(单位:mm)Table 1 Shaft outside diameter measurement data (unit: mm)

测量A 前轴承位的滚动轴承内径[6],由左向右依次选取A1、A2 部分;测量C 中轴承位的轴承内径,由左向右依次选取C1、C2 部分;测量E 后轴承位的轴承内径,由左向右依次选取E1、E2 部分;在每个部分测量水平方向(0°~180°)和垂直方向(90°~270°)的轴承内径尺寸。支撑轴承内径的测量数据见表2。

表2 支撑轴承内径测量数据(单位:mm)Table 2 Measurement data of inner diameter of support bearing (unit: mm)

表1和表2的测量数据显示,a1、a2、A1、A2 的尺寸接近280 mm,c1、c2、C1、C2 的尺寸接近300 mm,e1、e2、E1、E2 的尺寸接近220 mm,由此可以初步判断传动轴和轴承按照公制单位设计。分析认为,轴的基本尺寸按照φ280 mm、φ300 mm、φ220 mm 设计,若对轴进行修理,还需确定轴的公差带,为此查《机械设计手册(新版)》[7],结合锚机的工况,重载运行,确定公差带为r6,加工精度为6 级。公差尺寸分别为:

从表1的测量数据可以看出,a1、c1、c2、e1、e2 的尺寸均在公差尺寸范围内,说明选择的公差带r6,基本符合传动轴的实际尺寸,在表1的测量数据中只有a2 的尺寸小于公差带r6,此段轴表面有大量的锈蚀麻点,考虑对该段轴表面进行修理,由于a1 和a2 同处于A 前轴承位,因此,确定对A 前轴承位轴表面进行修理。

3.2 长传动轴与齿轮内镶轴承的尺寸测量和计算

3.2.1 长传动轴与齿轮内镶轴承的配合尺寸测量

分别测量长传动轴与齿轮内镶轴承配合处的轴外径尺寸:测量B 传动小齿轮铜套位的轴外径尺寸,测量D 传动大齿轮轴承位的轴外径尺寸。

在长传动轴上的齿轮内镶轴承位比较长,如B 传动小齿轮铜套位的长度为380 mm,因此,每段测量左、中、右三个部分,B 传动小齿轮铜套位依次测量b1、b2 和b3 部分;D 传动大齿轮轴承位依次测量d1、d2 和d3 部分;在每个部分测量水平方向(0°~180°)和垂直方向(90°~270°)的轴外径尺寸。轴的外径测量数据见表3。

表3 轴外径测量数据(单位:mm)Table 3 Shaft outside diameter measurement data (unit: mm)

B 传动小齿轮铜套属于非标准件,测量该滑动轴承的内径尺寸,依次测量B1、B2 和B3 部分;通过查阅平台设备维修记录,发现D 传动大齿轮轴承位原为滑动轴承配合,后将滑动轴承改为滚动轴承。依次测量D 传动大齿轮轴承位D1、D2和D3 的轴承内径部分;在每个部分测量水平方向(0°~180°)和垂直方向(90°~270°)的轴承内径尺寸。齿轮内镶轴承的内径测量数据见表4。

表4 齿轮内镶轴承内径测量数据(单位:mm)Table 4 Measurement data of inner diameter of inlaid bearing in gear (unit: mm)

表3和表4的测量数据显示,D 传动大齿轮轴承位的轴外径尺寸基本接近轴表面光滑,与其配合的轴承内径符合轴承的标准公差要求[8],轴和轴承的运转状态良好,因此,不对该部位的轴表面进行修理。

至于B 传动小齿轮铜套位的轴径与滑动轴承的配合是否符合技术要求,尚需通过下面的计算,并根据相关标准确定。

3.2.2 计算长传动轴与滑动轴承的配合间隙值

根据表3和表4的测量数据,计算B 传动小齿轮铜套位的轴与滑动轴承配合处的最大间隙值和最小间隙值,长传动轴与滑动轴承配合间隙值见表5。

表5 长传动轴与滑动轴承配合间隙值(单位:mm)Table 5 Clearance between long transmission shaft and sliding bearing (unit: mm)

表5的数据显示,轴与滑动轴承配合的最大间隙值为0.479 mm,最小间隙值为0.356 mm。

3.2.3 轴与滑动轴承的标准装配间隙值计算

计算轴与滑动轴承的标准装配间隙,根据“技术要求”,轴与轴承的径向装配间隙为0.001 0~0.001 5 倍轴颈直径,标准装配间隙由下式计算:

式中:δ为轴与轴承的径向标准装配间隙,mm;d为轴颈直径,mm。

轴颈直径的基本尺寸为280 mm。将数据代入(1)式:

δ=(0.001 0~0.001 5)× 280 mm

δ=(0.280~0.420) mm

对照表5轴与滑动轴承配合间隙值,可以看出B1 处的最大间隙0.433 mm,超过标准装配间隙0.420 mm,B1 处的最小间隙0.396 mm,在标准装配间隙(0.280~0.420) mm 之间;B2 处的最大间隙0.479 mm,超过标准装配间隙0.420 mm,B2 处的最小间隙0.356 mm,在标准装配间隙0.280~0.420 mm 之间;B3 处的最大间隙0.470 mm,B3 处的最小间隙0.423 mm,均超过标准装配间隙0.420 mm。

3.2.4 计算达到修理上限的配合间隙值

根据“技术要求”,超过最大装配间隙2 倍时,应予修理。达到修理上限的配合间隙值由下式计算:

式中:δmax 为达到修理上限的配合间隙值,mm;δ为轴与轴承的最大装配间隙,mm。

δmax=2×0.420 mm

δmax=0.840 mm

表5的数据显示,轴与滑动轴承的配合间隙值均未达到修理上限的配合间隙值δmax。

4 锚机长传动轴的修理

4.1 锚机长传动轴的修理

通过长传动轴的检测和计算,可见A 前轴承位和B 传动小齿轮铜套位有多个锈蚀麻点,依据“技术要求”,对A 前轴承位和B 传动小齿轮铜套位的长传动轴进行修理,修理工艺和技术参数如下。

清理打磨锈蚀麻点。

长传动轴受热易产生变形,若采用传统手工电弧焊补锈蚀麻点,长传动轴受热后会弯曲变形,为了克服焊补变形的影响,本次采用新型激光焊接技术,对长传动轴的锈蚀麻点进行焊补,填充修复了锈蚀麻点,同时避免了长传动轴受热变形的技术难题。

采用镀铁工艺修理长传动轴,镀铁层与轴基体材料的结合牢固,可满足长传动轴的工作要求。

长传动轴上磨床,找正轴中心线,对修理的轴段进行磨削,加工至镀铁工艺要求尺寸[9]。

对非修理部位进行绝缘保护,长传动轴的锈蚀修理部位镀铁。

镀铁后,长传动轴上磨床,找正轴中心线,对修理的轴段进行磨削。

长传动轴A 前轴承位的加工技术要求:此段轴与滚动轴承装配,采用过盈配合,轴径径向圆跳动≤0.050 mm,Ra=0.8 μm。

长传动轴B 传动小齿轮铜套位置加工技术要求:此段轴与滑动轴承装配,采用间隙配合,轴径径向圆跳动≤0.050 mm,Ra=0.8 μm。

长传动轴修理加工图纸,详见图4。

图4 锚机长传动轴修理加工图Fig.4 Working drawing for repair of long transmission shaft of anchor winch

按图4的技术要求修理加工,经过修理后的长传动轴见图5。

图5显示,修理后的长传动轴A 前轴承位置和B 传动小齿轮铜套位置表面光滑,满足Ra=0.8 μm的技术要求。对修理后的长传动轴测量,测量数据见表6。

表6 长传动轴测量数据(单位:mm)Table 6 Measurement data of long transmission shaft (unit: mm)

图5 修理后的锚机长传动轴Fig.5 Repaired long transmission shaft of anchor winch

以上数据表明,尺寸和公差满足技术要求。

4.2 锚机的装配

按照船用锚机维修规范清洗和装配锚机零件,更换滚动轴承,长传动轴与滚动轴承过盈配合,油浴加热滚动轴承至121 ℃(250 ℉)后装配,装配滑动轴承,装配联轴器,装配短传动轴,装配并调整齿轮啮合间隙,装配液压马达,液压马达内加注清洁的68#液压油,装锚链轮和刹车装置,装配离合器,挂锚链,加注润滑油脂。

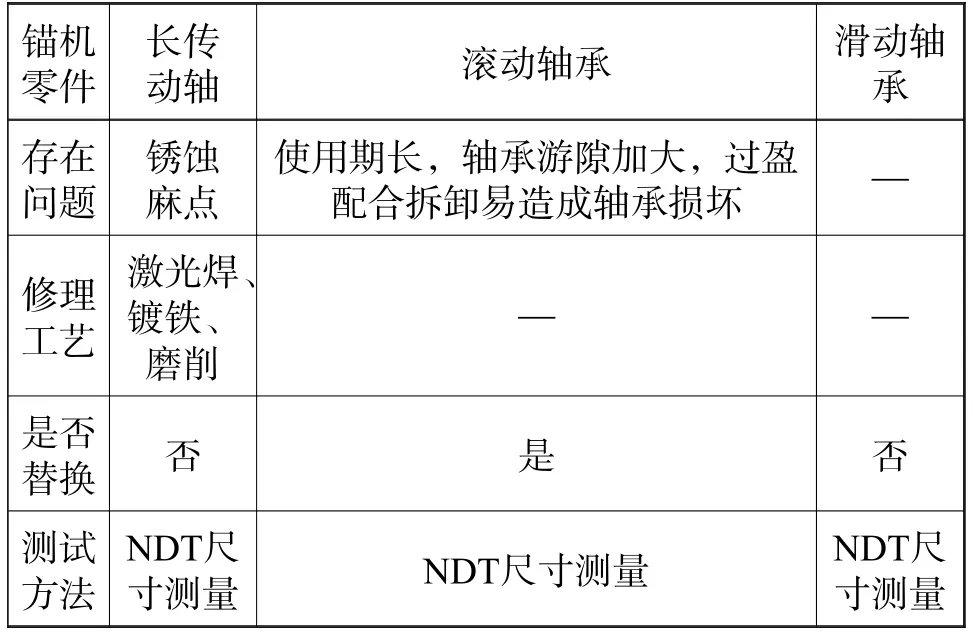

4.3 锚机的修理内容总结

长传动轴、滚动轴承和滑动轴承的检修总结归纳见表7。

表7 长传动轴和轴承检修表Table 7 Overhaul table of long transmission shaft and bearing

长传动轴、滚动轴承和滑动轴承存在的问题,修理工艺,零件更换情况和测试方法见表7。

5 锚机的试运行

锚机进行低、中、高档空转运行各30 min,然后逐步加载,进行拉力试验,加载至额定工作拉力,锚机运行正常。

进行低、中、高各档的起/抛锚试验,每抛锚200 m,试验刹车一次,抛锚链长度≥600 m。锚机的起/抛锚功能和制动功能正常。

在锚机工作过程中,长传动轴运转良好,轴承的温度小于65 ℃,设备运行正常。

6 结论

(1)在半潜式钻井平台锚机的检修施工中,需要对锚机长传动轴和轴承进行测量和计算,依据相关的技术标准,确定锚机长传动轴的设计尺寸,长传动轴与滚动轴承采用过盈配合,本次检修长传动轴的公差带为r6。

(2)锚机长传动轴的锈蚀麻点采用激光焊和镀铁工艺修理,镀铁后采用磨床加工,轴表面光滑,Ra=0.8 μm,长传动轴与滑动轴承采用间隙配合,配合尺寸符合技术标准要求,经装配和试运行,设备工作正常。

(3)对于一般性海工用锚机长转动轴的检修,建议适当减小轴与滚动轴承配合的过盈量。本文通过半潜式钻井平台锚机长传动轴的检修、测量和计算,破解了进口设备缺少技术参数的难题,实现了进口设备的国产化修理,对于海工重载锚机长传动轴的检修具有指导意义。