快速掘锚工作面控风除尘技术研究与应用

2023-01-11乔金林孙连胜

乔金林,孙连胜,王 嘉

(国能神东煤炭集团有限责任公司,陕西 榆林 719300)

长期以来,粉尘治理始终是保障矿井安全生产的难题之一。随着我国现代化矿井生产效率的提高,粉尘问题愈加严重。粉尘不仅影响矿工的身心健康,还存在引发煤尘爆炸的危险[1-2]。综掘工作面是煤矿井下主要的产尘场所之一,其产尘量约占井下总产尘量的30%~40%[3-4]。据实测,综掘工作面不采取防尘措施时,空气中的粉尘质量浓度可达3 000 mg/m3以上[5-8],其中呼吸性粉尘占比近40%[9-11]。特别是岩巷综掘工作面,在生产期间产生的粉尘粒径更小,对矿工的身体危害更大[12]。近年来,为了满足巷道快速掘进的需要,岩巷综掘、连续采煤机、掘锚一体机、智能型大断面快速掘锚成套设备等先进技术装备已先后在煤矿井下得到应用,有效提高了巷道掘进速度[6,13-15],但同时也带来了产尘强度高、产尘量大、粉尘治理困难等一系列问题。笔者以寸草塔煤矿22120工作面运输巷快速掘锚工作面为研究对象,通过理论分析、数值模拟和现场应用等手段,设计并优化快速掘锚工作面控风除尘系统,以有效改善工作面作业环境,为相似生产工艺的掘进工作面粉尘治理提供参考。

1 工作面概况

22120工作面运输巷设计断面为矩形,宽5.4 m、高3.2 m、巷道长740 m。巷道采用掘锚机+梭车+胶带输送机的掘进工艺,月进度660 m。煤层平均厚度为2.35 m,煤质水分为7.65%。寸草塔煤矿属于低瓦斯矿井,掘进工作面最大绝对瓦斯涌出量为0.1 m3/min。工作面使用MB670-185型掘锚机落煤、装煤,运用10S32-48B型梭车将煤转运至破碎机处,破碎后转载至运输巷胶带输送机,最后经过主运系统带式输送机运输到地面煤仓。工作面选用FBDYNo6.3/2×30 kW矿用隔爆型压入式对旋轴流局部通风机供风,实测供风量约为450 m3/min。由于掘锚机自带的除尘器处理风量较小,且工作面掘进期间会截割岩石,从而导致生产时空气中的粉尘浓度较高。

经采样测定,该工作面生产时,粒径小于10 μm的粉尘占总粉尘的43.5%。细微粉尘对工人身体伤害极大,亟需降低其浓度,以改善作业场所环境。该矿原将除尘器放置于桥式转载机的配套方案因无法实现,需要重新设计除尘系统布置方案。

2 控除尘系统布置方案设计

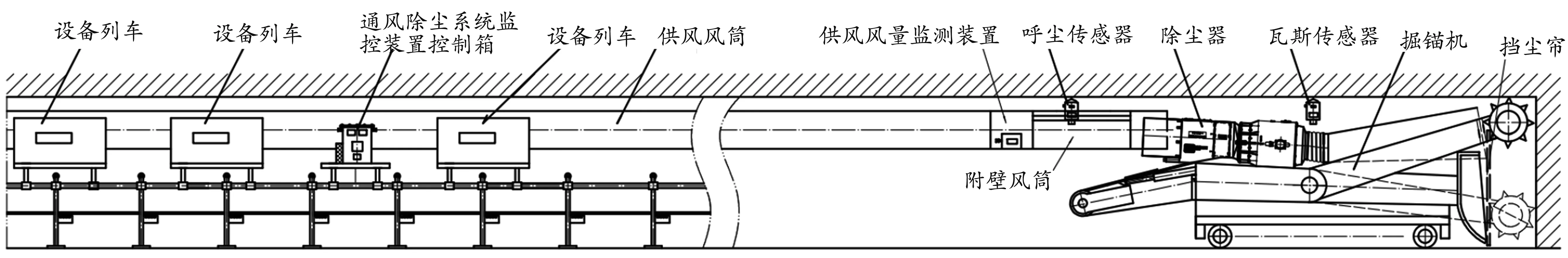

国内外研究和实践表明,采用含有控尘装置的长压短抽式通风除尘系统是目前综掘工作面最常用也是最有效的降尘措施[16-20]。以往,寸草塔煤矿在长距离巷道掘进中多采用掘锚机+桥式转载机生产工艺,将除尘器安设于桥式转载机并通过负压抽尘风筒接续至工作面实现除尘。但22120工作面运输巷设计长度较短,若将除尘器布置于破碎机转载点处,则存在接续抽尘风筒工作量大、登高作业安全隐患大等不足。通过对比分析经济性和生产效率,最终确定采用掘锚机+梭车+胶带输送机的生产工艺。针对上述实际条件,通过现场测量,对除尘器外形尺寸进行改造,将除尘器布置于掘锚机机身顶部;将除尘器与掘锚机自带的抽尘风道连接,通过机身原有的集尘口吸尘,既能提高收尘效率,也可减少外接抽尘风筒的工作量。该系统布置示意图见图1。

图1 22120工作面运输巷通风除尘系统布置示意图

3 掘锚工作面控除尘数值模拟研究

为了解抽尘净化通风除尘系统工作时巷道内的粉尘分布情况,利用FLUENT软件,采用离散相DPM模型,并选用计算较稳定的一阶迎风格式及SIMPLE算法进行数值模拟。

3.1 物理模型构建及边界条件

根据22120工作面运输巷生产条件,利用ANSYS DesigenModeler软件构建数值模拟模型,如图2所示。

图2 22120工作面运输巷数值模拟模型

图2中,坐标系x轴正向表示供风侧指向另一侧,y轴正向表示巷道底板指向巷道顶板,z轴正向表示由巷道末端指向掘进工作面方向。

为避免不必要的数值运算,进行了适当简化:模拟巷道长为60 m、宽为5.4 m、高为3.2 m;将掘锚机简化成长为9 m、宽为4 m、高为1.8 m的矩形;供风风筒、附壁风筒和抽尘风筒的直径均为0.8 m;供风风筒和附壁风筒轴心线距底板2.5 m,距最近一侧巷帮0.6 m;抽出风筒轴心线距底板2.5 m;挡尘帘长4.8 m、宽2.85 m,距掘进工作面2 m;供风轴向出风口距掘进工作面10 m。附壁风筒与供风风筒直径相同,风筒侧壁有长为5 m、宽为0.15 m的径向出风口,距掘进工作面12 m。巷道供风量为450 m3/min,由供风风筒喷出的轴向出风量根据工作面瓦斯涌出量确定为40 m3/min。

3.2 控尘效果模拟分析

为了防止粉尘在压入风流影响下向外扩散,同时提高除尘器收尘效率,采用附壁风筒进行控尘。考虑到本工作面采用除尘器机载式布置方式,为避免附壁风筒径向出风风流与除尘器排出风量相互影响,需减小控尘距离,将附壁风筒布置于除尘器附近。根据22120工作面运输巷实际情况,设计附壁风筒径向出风口距掘进工作面12 m,轴向供风出口距掘进工作面10 m。同时考虑到由于控尘距离较近,可能会导致系统降尘效果不够理想,为此在附壁风筒控尘的基础上,在掘锚机截割滚筒后面增设挡尘帘以提高控尘效果。

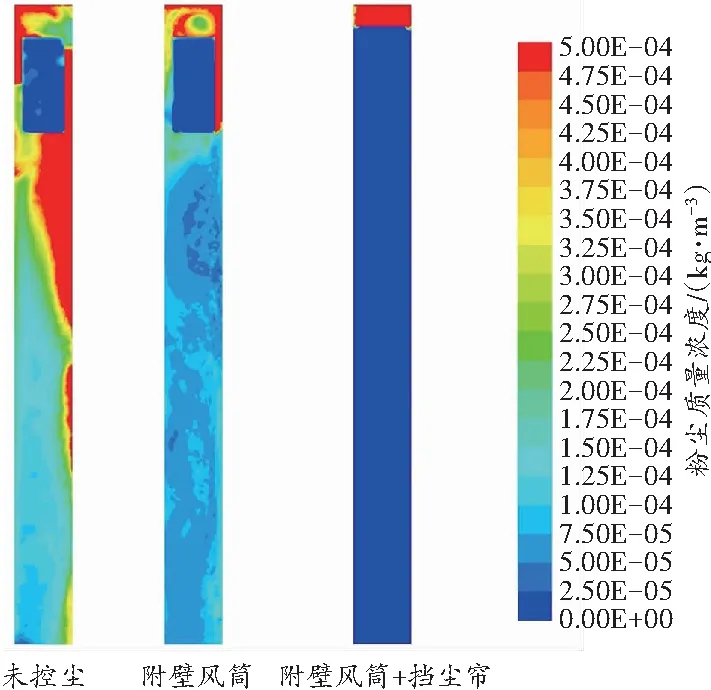

在除尘器抽出风量为405 m3/min(压入风量的90%)时,分别对不采取附壁风筒控尘、附壁风筒控尘(轴向出风量40 m3/min,径向出风390 m3/min)和 “附壁风筒+挡尘帘”3种条件下的降尘效果进行模拟。3种条件下,距巷道底板1.5 m(y=1.5 m)处巷道截面上的粉尘质量浓度分布情况如图3所示。

图3 不同控尘条件下粉尘质量浓度分布(y=1.5 m)

由图3可以看出,在只使用除尘器抽尘而不采用其他控尘措施时,由于受供风风流的影响,大部分粉尘未来得及被除尘器抽走,就随供风风流扩散至巷道后方,进而弥散到整个巷道空间,这种方式降尘效果很不理想;而采用附壁风筒控尘措施后,虽然巷道后部的粉尘质量浓度明显比不采取控尘措施时要低很多,但是仍然有较多的粉尘扩散到整个巷道,且粉尘质量浓度不低,控尘效果不佳,造成这种情况的原因是由于控尘距离较近;在掘锚机截割滚筒后面增设挡尘帘后,掘锚机割煤产生的粉尘绝大部分被控制在挡尘帘和掘进工作面前部煤壁的空间内,然后通过抽尘管道吸入除尘器,含尘空气被净化后再排出,从而大大提高了除尘系统的抽尘净化能力,掘锚机后部巷道内的降尘效果十分理想。

3.3 除尘器抽出风量对系统降尘效果的影响

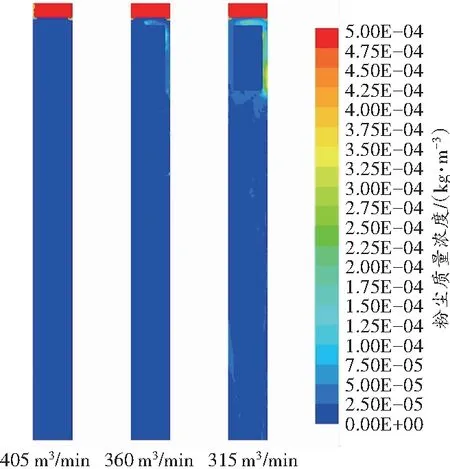

分别模拟了除尘器抽出风量分别为供风风量的90%、80%、70%(即抽出风量分别为405、360、315 m3/min)时,综掘工作面的降尘效果。不同抽出风量时距巷道底板1.5 m(y=1.5 m)处巷道截面上的粉尘质量浓度分布情况如图4所示。

图4 不同抽出风量时粉尘质量浓度分布(y=1.5 m)

由图4可以看出,在供风风量不变的情况下,随着抽出风量的增加,系统的降尘效率也随之提高。当抽出风量为315 m3/min时,掘锚机两侧的人员作业处部分粉尘扩散;在抽出风量为360 m3/min时,扩散的粉尘量已经较小;而在抽出风量为405 m3/min时,两侧几乎没有粉尘向外扩散,系统降尘效果良好。因此在实际使用时,在保证工作面安全生产的前提下,为达到理想的降尘效果,应尽可能提高通风除尘系统的抽压风量比。

4 现场应用

4.1 掘锚工作面控除尘系统

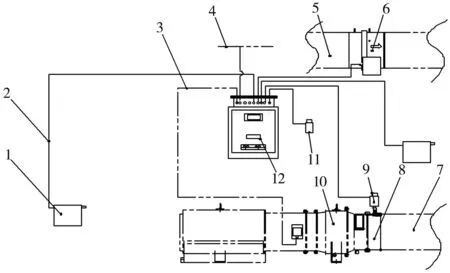

根据现场实际情况和数值模拟结果,22120工作面运输巷总体采用“控尘+除尘器抽尘净化”的长压短抽式通风除尘技术;利用附壁风筒和挡尘帘进行控尘,附壁风筒控尘距离12 m,轴向出风距离10 m,轴向出风量40 m3/min;使用KCS-550D-Ⅰ型矿用湿式除尘器抽尘净化,除尘器布置方式采取机载式,除尘器出风口位置设计风向调节装置,避免对控尘风流产生干扰。在胶带输送机上的设备列车处安设ZTCK660(A)型煤矿机掘工作面通风除尘监控装置,对工作面供风风量、 除尘器抽出风量、 除尘器功率、 除尘器管道内瓦斯浓度、 抽压风筒重叠段瓦斯浓度等参数进行在线监测;并基于预先设定的压抽风量比对除尘器的抽风风量进行自动调节,从而保证良好的降尘效果并避免瓦斯积聚。

图5为煤矿机掘工作面通风除尘监控装置系统原理图。当控制箱接收到风量测量装置传递的信号后,利用控制箱内风量计算程序对风量装置风量进行计算,再利用主控箱内程序依次推算除尘器所要达到的目标风量和频率,最后主控箱通过程序自动调节频率使除尘器风量达到目标风量,风量测量误差不超过5%。

1—粉尘浓度传感器;2—通信电缆;3—防爆电缆(外接设备);

4.2 通风除尘系统高效控尘措施

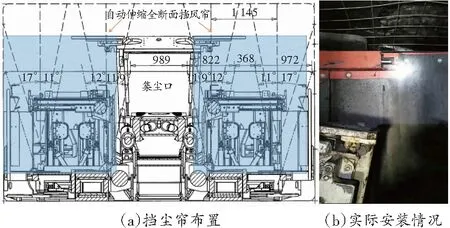

为进一步提高降尘效率,根据上述数值模拟结果,在附壁风筒控尘的基础上增加挡尘帘控尘。在掘锚机临时支撑架上安装油缸,并加装挡风胶带,从而起到在截割过程中封闭挡尘的作用,阻止粉尘向外扩散。挡尘帘布置和实际安装情况如图6所示。

图6 掘锚机挡尘帘布置示意图和实际安装情况

4.3 现场应用效果测试分析

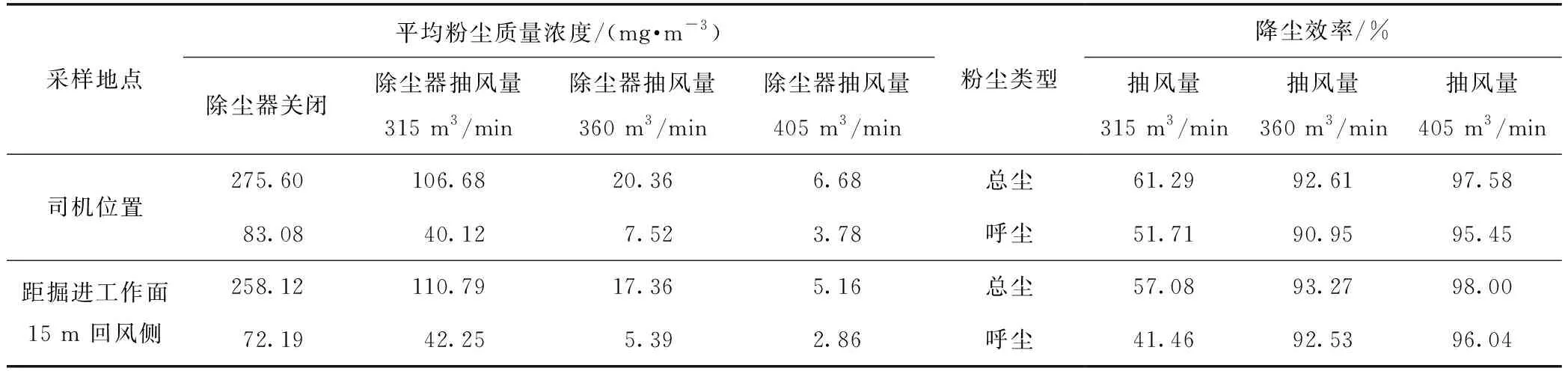

为达到最佳的降尘效果,按照滤膜质量增重法,对系统抽压风量比分别为0.7、0.8和0.9共3种工况时的降尘效果进行了测量分析。在掘锚机悬挂挡尘帘时,调节除尘器抽出风量分别为315、360、405 m3/min,采用AZF-2型粉尘采样器,对掘锚机司机作业处和距掘进工作面15 m回风侧处的总粉尘(总尘)和呼吸性粉尘(呼尘)进行采样,用0.1 mg感量的电子天平进行称量,计算得出平均粉尘质量浓度,并进一步计算得到不同条件时的降尘效率。具体测试结果见表1。

表1 22120工作面运输巷掘进工作面粉尘质量浓度测量结果

由表1可以看出:在掘锚机设置挡尘帘,其他通风除尘工艺参数不变的条件下,当除尘器抽风量为315 m3/min(抽压风量比为0.7)时,司机位置总尘和呼尘质量浓度由使用前的275.60、83.08 mg/m3分别降低到106.68、40.12 mg/m3,总尘和呼尘的降尘效率分别为61.29%和51.71%;距掘进工作面15 m回风侧处总尘和呼尘质量浓度分别由使用前的258.12、72.19 mg/m3降低到110.79、42.25 mg/m3,总尘和呼尘的降尘效率分别为57.08%和41.46%,降尘效果不够理想。

当除尘器抽出风量为360 m3/min(抽压风量比为0.8)时,司机位置的总尘和呼尘质量浓度分别降低至20.36、7.52 mg/m3,总尘和呼尘的降尘效率分别提升至92.61%和90.95%;距掘进工作面15 m回风侧处的总尘和呼吸性粉质量浓度降低至17.36、5.39 mg/m3,总尘和呼尘的降尘效率分别提升至93.27%和92.53%,降尘效果较除尘器抽出风量为315 m3/min时有了明显的改善。

当除尘器抽出风量为405 m3/min(抽压风量比为0.9)时,司机位置的总尘和呼尘质量浓度分别降低至6.68、3.78 mg/m3,总尘和呼尘的降尘效率分别提升至97.58%和95.45%;距掘进工作面15 m回风侧处的总尘和呼尘质量浓度降低至5.16、2.86 mg/m3,总尘和呼尘的降尘效率分别提升至98.00%和96.04%。极大改善了该掘进工作面的作业环境,降低了高浓度粉尘对司机及其他作业人员的危害。

5 结论

1)针对“掘锚机+梭车+胶带输送机”的配套施工工艺,将除尘器安设于掘锚机顶部,并采用“附壁风筒+挡尘帘”控风除尘的工艺配套方式,能够有效解决掘锚工作面的粉尘污染。该配套方式简单方便,既利用原机自带的抽尘风道和集尘口,充分发挥了集尘口处距离截割面近、收集粉尘效率最高的特点,又减少了除尘设备搬运,避免了工人接续抽尘风筒的工作量。

2)当掘锚工作面抽压风量比为0.9时,掘锚工作面的总尘和呼尘的降尘效率分别达到97%和95%以上,极大改善了作业环境,保障了作业人员的身体健康。

3)该控风除尘系统采用通风除尘监控装置,实现了通风除尘系统运行过程中主要工艺参数的实时监测及压抽风量的自动调控,保障了掘进工作面通风防尘系统的安全和高效运行。