双层模组动力电池包热管理设计与优化

2023-01-09游道亮汤桃峰

李 斌 ,游道亮 ,汤桃峰

(江铃汽车股份有限公司,江西 南昌 330001)

0 引言

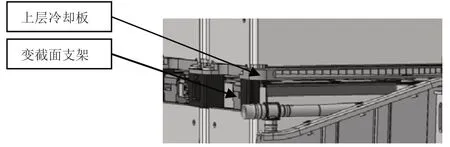

某SUV动力电池包采用双层模组设计,其中上层模组安装结构采用冷却板与支撑结构一体化设计。安装形式Z方向从上往下依次是:上层模组→上层冷却板→变截面支架→下层模组→托盘横梁,如图1所示。如图2所示,冷却板采用挤压铝型材工艺,中间有口琴式分布肋,起加强筋和均分流场的作用。模组和冷却板之间安装导热垫保证有效传热。

图1 双层模组集成化设计

图2 上层冷却板内部流道与支架

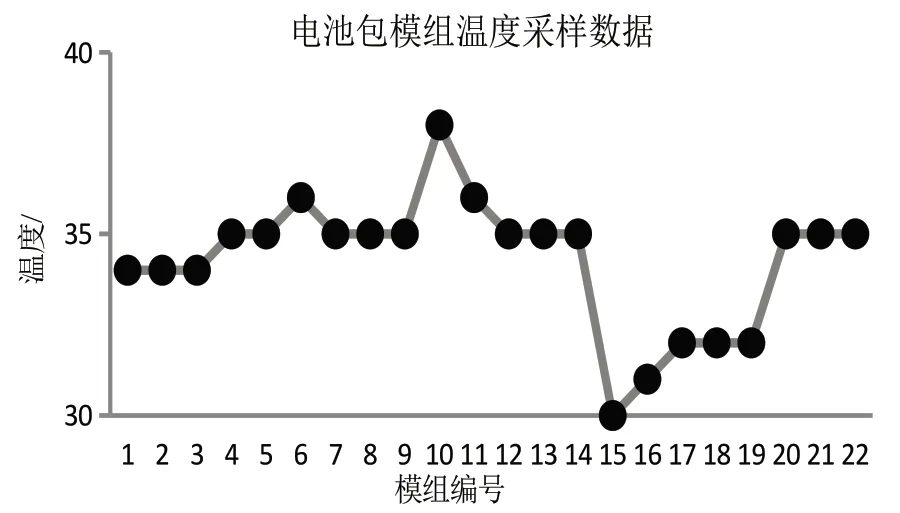

为保证在各种复杂工况中电池包充放电性能具备良好的一致性,电池包热管理设计温差应小于5℃[1]。由此制作样件装配电池包,搭建测试台架进行热管理性能DV验证。将电池包置于43 ℃恒温箱,连接充放电设备进行直流充放电,同时连接液冷台架(流量15 L/min,水温18 ℃)对电池包进行冷却。测试数据显示,模组温差8 ℃,远大于设计要求的5 ℃,如图3所示。

图3 22个模组温度分布

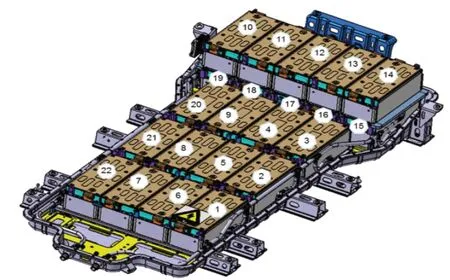

测试数据显示最高温度与最低温度分布位置具有明显的对称性,电池包共22个模组,1~9号和20~22号12个模组为单层模组,10~14号为双层模组的上层模组,15~19号为双层模组的下层模组,模组编号方式如图4所示。可以看出以35 ℃为中心线,单层模组的温差都在±1 ℃,而双层模组的上层模组高于中心线,处于上偏差,最高高于中心线3 ℃;下层模组低于中心线,处于下偏差,最低低于中心5℃,由此导致了整包模组温差达到8 ℃。

图4 模组编号示意图

1 温差过大原因分析

从温度分布来看,上层模组冷却不足,下层模组过冷。上层模组过热,可能是传热受阻[2],导热垫贴合度差,传热效率低,导致上层模组热量聚集,出现过热。同时,在双层模组的设计中,上层冷却板作为承重支架安装在下层模组的侧板上,下层模组的热能除了向下传递到下层冷却板之外,额外增加一条传热路径:模组侧板→支架→上层冷却板,虽然传热路径相对向下层冷却板较长,但在上层模组无法有效传热至上层冷却板时,上层冷却板温度较低,增加了传热温差梯度,导致下层模组传递了更多的热能,导致过冷。

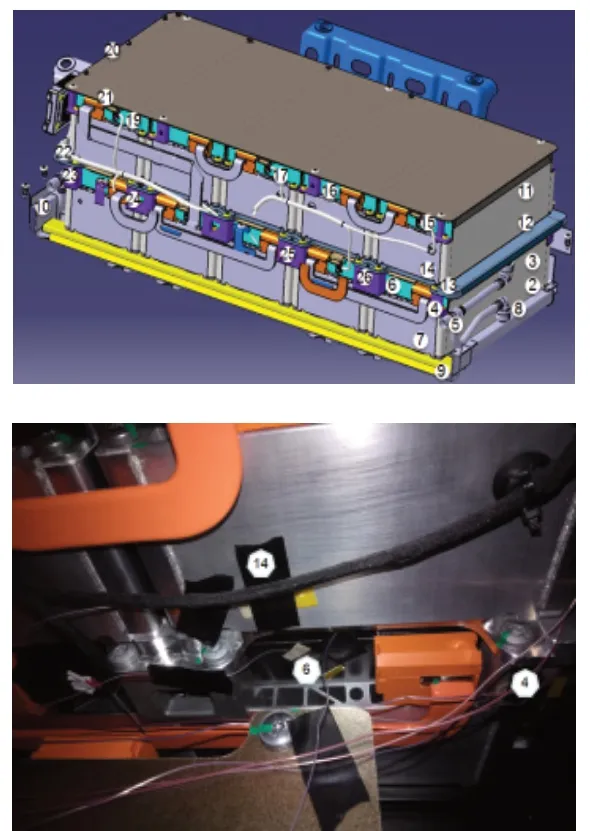

为分析温差一致性差的原因,在双层模组的传热路径布置NTC温度传感器[3],测试温度分布。如图5所示,温度传感器布置方案共布置26个传感器、检测模组、支架以及冷却板。

图5 温度传感器布置方案

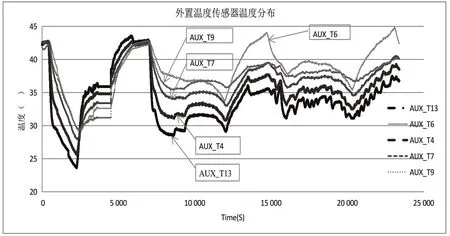

如图6所示,外置温度传感器数据显示,从上层冷却板到支架再到下层模组端板,温度依次增加,表明下层模组通过端板传热到上层冷却板确实存在(AUX_T13表示第13号温度传感器温度数值)。

图6 外置温度传感器温度分布

由此推测温差大的直接原因是上层模组与导热垫接触不佳,导致电芯至热板的热阻增加,无法有效散热。为进一步验证这一结论,将电池包进行拆解,观察模组底部贴合情况。如图7所示,上侧图片是上层模组导热垫压印情况,下侧图片为上层模组底部导热垫接触印记展示,导热垫除两端有褶皱外,中间较大区域表面光滑规则,模组靠端板两侧有导热垫硅油压印痕迹,中间大面积无压印痕迹,表明模组约有50%面积未压印到导热垫上,导致热阻增加,温差扩大。

图7 模组与导热垫贴合情况

2 理论解析

导热垫的导热性能通常与压合状态强相关,压缩力越大,压合状态越好,导热系数越高,反之,压缩力小甚至未压合到位,导热系数低,接触热阻大,不能起到良好的传热作用,电池会在充放电过程中出现热量蓄积,进而出现过温、温差大等问题。

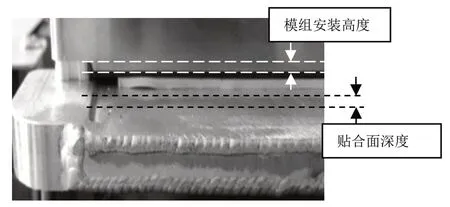

然而,导热垫压缩率受模组底部承压力限制,过大的压应力会导致模组内部电芯形变,影响电芯安全。因此,合理的压应力是上层模组传热设计重点。模组通过端板横跨安装在冷却板的两侧,冷却板内侧有大面积凹槽,用来安装导热垫,模组电芯底部压合在导热垫上,由此组成从电芯到导热垫到冷却板,再从冷却板流到冷却液的导热路径。如图8所示,在导热垫压缩前厚度固定的情况下,模组底部到冷却板凹槽的距离决定了导热垫压缩率,也就决定了压应力,这个距离被称为冷却板贴合面深度。

图8 模组与冷却板压缩贴合导热垫示意图

理论上,上层模组传热设计为保证电芯底部承压力安全,以最大承压力反推导热垫的压应力,根据导热垫的压应力-导热系数曲线选型导热垫,选好导热垫厚度后即确定了贴合面深度。该电池包上层冷却板的叠合面深度设计为1.2 mm;推导过程如下:模组底部层压力需小于等于2 000 N。

式中:F为模组最大承受力+模组重力;A为模组底部导热垫接触面积;P为压强。

导热垫压缩应力参数如表1所示,测试样品规格为Φ29 mm×2 mm。

表1 导热垫压缩应力参数

式中:f为压缩应力;P为测试压强;a为样件面积。

因此,根据应力参数可知导热垫最大可允许变形量为27.5%;导热垫原始厚度2 mm,因此压缩后的厚度为1.45 mm;为保有余量,选型导热垫压缩后尺寸为1.5 mm。

由此得出冷却板贴合面深度:

式中,H为导热垫压缩后高度;d为模组底部冷却面到端板安装面距离(简称模组安装高度)。

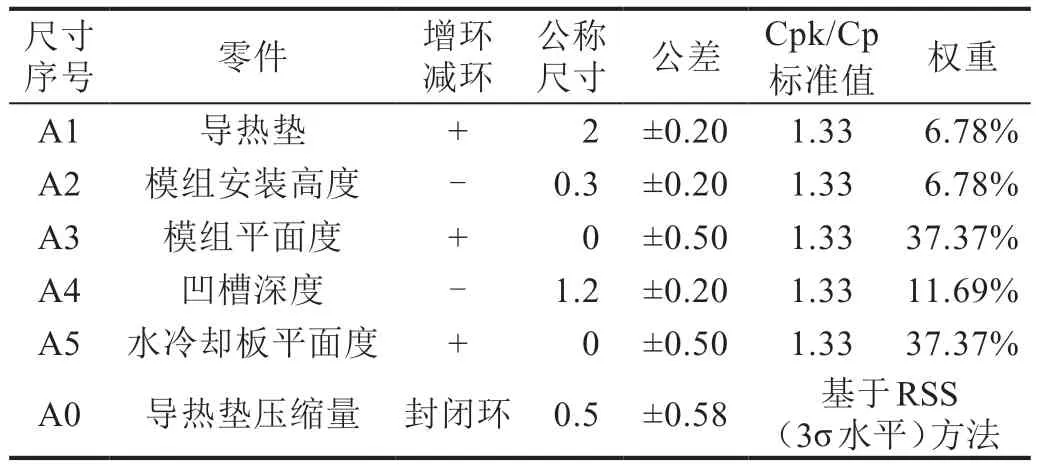

基于RSS法计算尺寸链[4-6]、封闭环,如表2所示,导热垫压缩量为0.5 mm,基本覆盖公差范围为0.58 mm;因此推测出现电芯底部大面积未贴合的原因有二:

表2 理论尺寸链计算

1)尺寸链计算有遗漏或者偏差,未形成闭环。

2)样件公差较大,未达到公差设计要求,导致超差较多。

该电池包的单层模组以及双层结构的下层模组冷却采用的是口琴管悬浮式安装,口琴管底部粘有支撑泡棉,为保证支撑力,泡棉设计过程中同样会考虑压缩应力以及压缩率的问题,因此在计算尺寸链时会考虑支撑垫的形变。而上层模组冷却板作为刚性零件,并且模组安装受力点在两侧,所以理论上安装导热垫导致的冷却板形变很小可以忽略。如果形变较大,势必会导致尺寸链计算偏差,因此,针对上层冷却板进行CAE分析[7-8],分析其在施加47.7 kPa时的形变情况,分析结果显示,上层冷却板中心位置最大形变为0.529 mm,大于导热垫压缩率,如图9所示。由此计算实际尺寸链,如表3所示。

图9 上层冷却板应变云图

表3 实际尺寸链计算

在增加冷却板变形量平均0.25 mm后,尺寸链计算导热垫压缩量只有0.25 mm,公差叠加至±0.6 mm,由此导致电芯底部只在变形量小的两侧贴合到导热垫,中间近一半位置无法贴合导热垫,此为上层模组热阻大,整包温差大的根本原因。

3 优化设计与验证

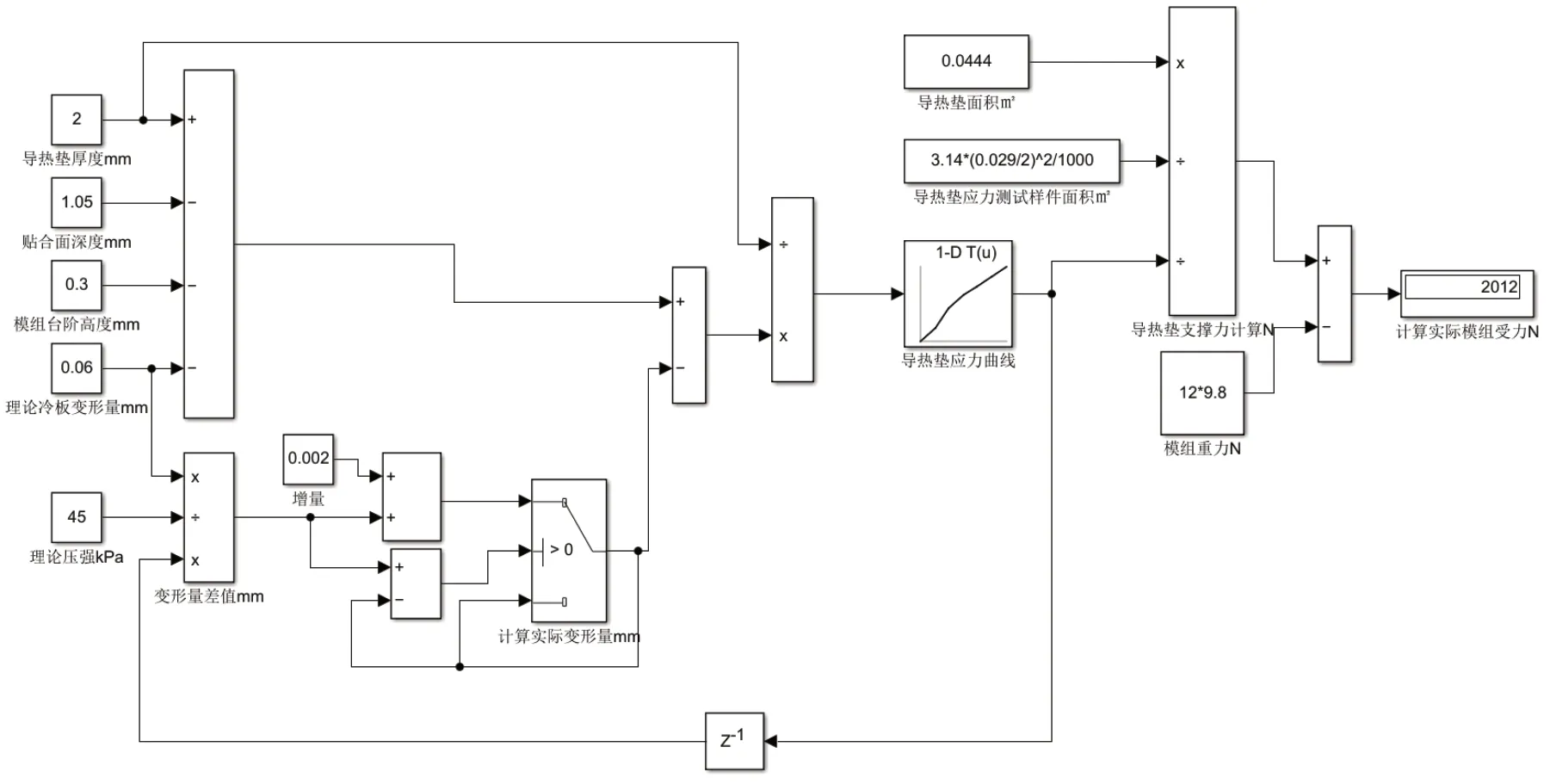

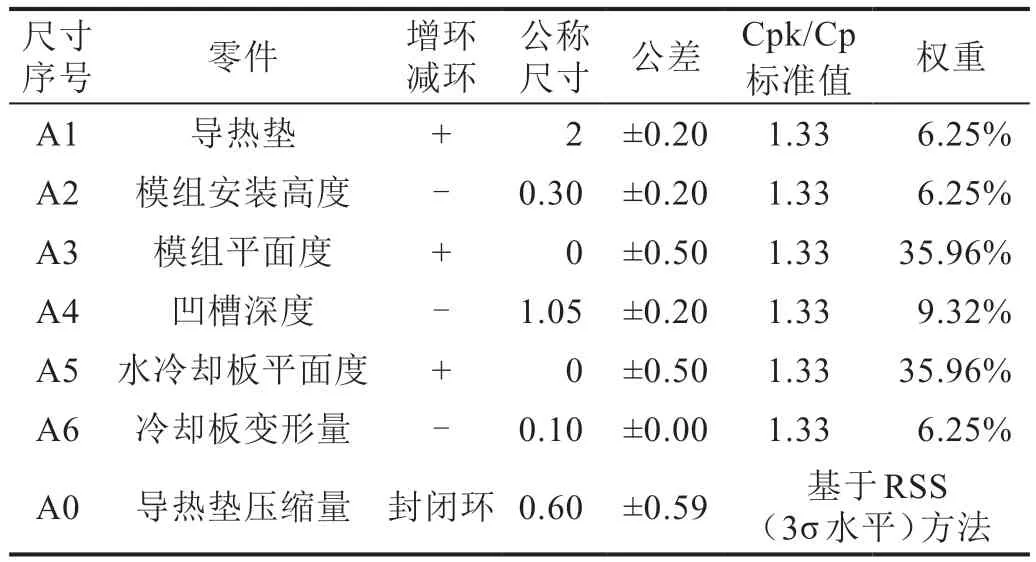

优化的方向是减小上层冷却板凹槽深度,冷却板形变呈对称V型分布,两侧形变小,只有0.06 mm,中间大,为0.529 mm,因此优化过程中如果直接把冷却板凹槽深度减少0.25 mm,两侧导热垫的压缩率会超过50%,压应力会超过模组底部的承受力2 000 N,由此,优化计算需要将冷却板槽深与导热垫应力应变、冷却板的应力应变进行耦合迭代,才能计算出既可以使模组底部全部贴合,也不超过电芯底部承受力限制的最优尺寸,耦合计算方式[9-10]如图10所示,使用工具为Simulink。计算显示冷却板凹槽深度设计为1.05 mm可满足模组底部承受力,也可以满足导热垫压缩量覆盖公差,此时电芯底部承受力为2 012 N,考虑到导热垫压缩外溢,超出12 N认为是可接受范围。优化后计算尺寸链,如表4所示。

图10 导热垫与冷却板应力应变耦合计算

表4 优化后的尺寸链计算

将优化后的上层冷却板设计制作样件后装配至电池包,上层模组安装后1 h后再拆除,观察电芯底部压合导热垫情况,如图11所示。可以看出模组底部油印覆盖率90%以上,导热垫整体压印褶皱明显,表明优化后设计的导热垫贴合较好。

图11 优化后导热垫压合情况良好

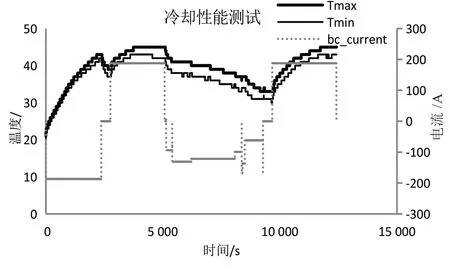

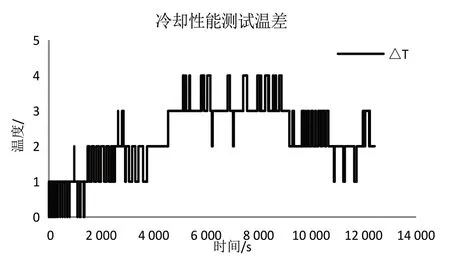

将优化好的冷却板装包搭建台架重新测试,测试工况电流与电池包最高最低温度如图12所示。测试结果显示温差控制在5 ℃以内,如图13所示。电池包经过振动测试与耐久测试,模组完好无损伤,模组底部承压力未超限值,上层冷却板优化导热垫贴合面,贴合面深度优化至1.05 mm,符合设计要求。

图12 测试工况电流与电池包最高最低温度

图13 温差变化曲线

4 结论

双层模组动力电池包热管理的设计挑战大,容易出现温差大的问题。原因在于双层冷却板设计需要考虑上层冷却板刚性形变,导致上层冷却板导热垫贴合面深度超差,上层模组热阻增加,热量聚集,同时下层模组通过支架向上层冷却板产生额外传热,产生过冷现象。

本研究通过尺寸链与CAE分析,将尺寸链闭环中导热垫产生的形变、冷却板的形变与电芯底部承受力限值进行耦合计算,校核出最优尺寸边界(上层冷却板贴合面深度从1.2 mm优化至1.05 mm),将电池包温差控制在5 ℃以内,满足设计要求。

工程传热设计中,0.1 mm的差距就可能是接触与无法接触的差别,无法有效接触的情况下增加的接触热阻会导致电芯热量蓄积,最终导致电池包温差增大,那么在工程应用中有限的成本对应的有限公差控制情况下,每缩小0.1 mm的工程意味着巨大的成本,因此,优化设计才是最经济可行的方法。在研究的过程中,尺寸链与CAE、Simulink多工具耦合的设计校核方法可以有效运用于复杂传热设计,掌握该方法可以高效提供设计方案,减少验证费用,按传统设计方法,该电池包的温度一致性优化需要尝试多种冷却板贴合面深度,然后重复热管理性能测试以及振动耐久测试,最少额外耗费50万元验证费用,额外增加开发时间至少60 d。因此,多工具耦合设计校核方法是经济高效的传热设计方法。