YB710-2电机风路优化

2023-01-07谭德明

谭德明

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

近年来,在“双碳经济”和“数字经济”的大背景下,煤炭及石油化工等行业蓬勃发展。鉴于上述行业工况的特殊性,驱动设备所采用的电机大多为封闭式结构防爆电机。随着驱动设备的需求向“大、精、专”转变,适配电机的单机容量和体积也在不断增大。电机的热损与其长度因子的立方成正比,而散热仅与其长度因子的平方成正比[1]。因此,电机冷却系统的优劣对于电机功率提升有着极为重要的影响。

目前,石化行业的中、小型电机(含高、低压电机)多为表面冷却,常见的冷却方式为IC411/IC416,电机采用散热筋形式的铸铁或钢板机座,电机内部受空间所限一般不设立内部风路。电机损耗所产生的发热通过热传导等方式传递到机座上的散热筋,并通过外部风路进行冷却。但随着电机容量的增大,仅依靠表面散热筋已无法满足电机的散热需求。在这种情况下,即便电机的热、磁负荷等参数取值不高,也容易造成电机温升不合格并且不容易调整处理。为增加电机的冷却能力,封闭式防爆电机的冷却方式从单一的IC411冷却方式逐步发展出IC511冷却方式(分布管冷电机),即通过提高电机的散热表面积来提高电机的换热能力。后续随着电机容量的进一步增大,又发展出IC81W冷却方式的隔爆型空-水冷却电机,即通过冷却介质的改变来提高电机次级冷却介质的冷却能力,从而提高电机单机容量及散热能力。

对于高压电机而言,通常有内、外两个冷却循环风路。外风路相对简单,一般为一次单向风路,外风路的冷却水平一般代表着电机整机的冷却能力。为了提升电机的容量,除了要关注外风路外,还要合理的设计内循环风路(内风路),因为当电机的整机冷却能力确定后,内风路是否合理对“发挥”电机的散热能力影响至关重要。

本文以上海电机厂有限公司生产的YB710M1-2 1800 kW 10 000 V隔爆型三相异步电动机为例进行论述,如何通过改进电机内风路的结构来达到改善电机冷却效果的目的。

1 电机的冷却结构

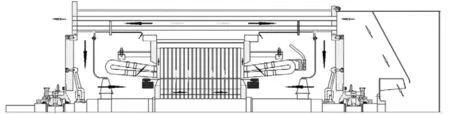

YB710-2电机的冷却方式为IC511(分布管冷),电机分内、外两个风路。外风路由同轴离心风扇驱动空气经电机的冷却管冷却电机。内风路为径向通风,定、转子铁心带有径向通风道,定、转子通风道为对齐结构,转子铁心带有轴向通风孔,内风扇为轴流风扇。径向通风方式的特点是:冷却空气在电机内部沿定、转子铁心径向通风道流动,两侧风路随铁心中心对称。内风路结构见图1。

图1 电机风路结构示意图

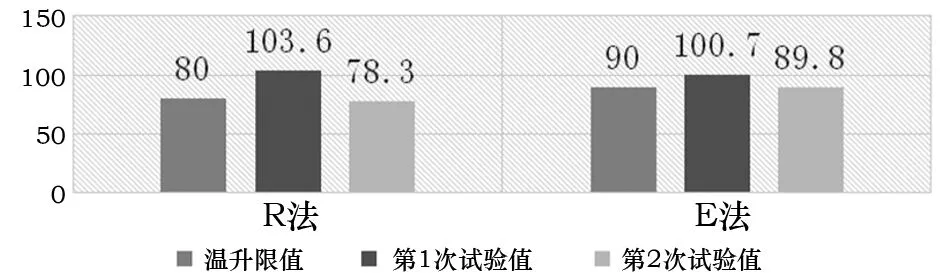

该电机进行温升试验时发现其温升过高,E法=100.7 K,R法=103.6 K(本次试验要求:ETD法≤85 K,R法≤90 K)。为解决该电机的温升问题,对电机的风路进行了优化改进。

2 原因分析及判断

2.1 电磁数据方面

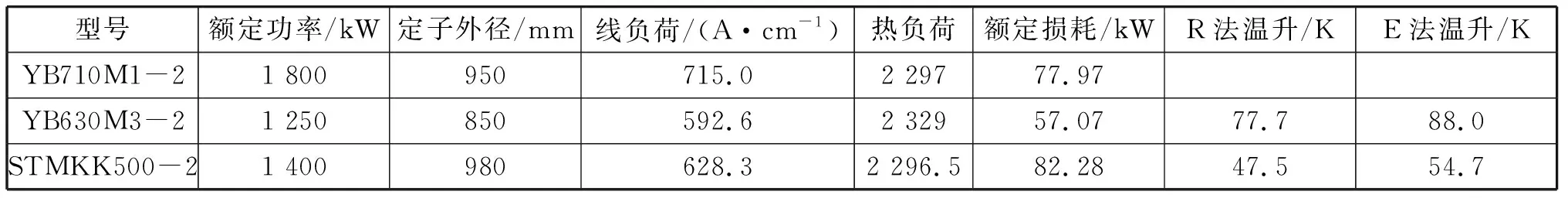

由于该规格电机为上电首次制造试验,没有相同规格电机结果供参考。该电机铁心分段与TMEIC电机相同,均为24+6分段。故选相同冷却方式的YB630M3-2电机及选取相近冲片外径的STMKK500-2电机的相关数据进行对比。本电机热负荷为2 297,与其它两个型号电机热负荷相近,而两台对比电机温升均合格,因此判断电磁方案没有问题。参数对比见表1。

表1 参数对照表

2.2 外风路方面

外风路主要由外风扇和机座周围的冷却管组成,冷却效果取决于风扇的大小及冷却管的数量。为了解决温升高的问题,首先对外风路的换热量进行核算,判断外风路是否满足冷却要求。

(1)

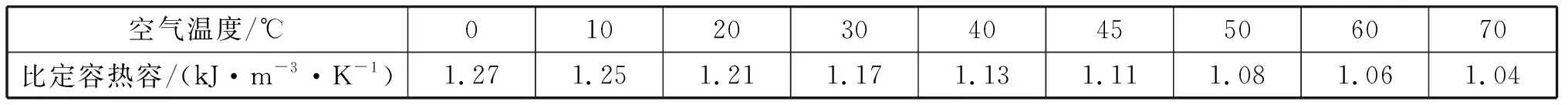

式中:Pvtot为电机总散热量;Q2r为电动机所需的外风路风量;C2为空气的比热容,可按表2选取;Δθ2为外风路空气温升,本系列电机按工程经验Δθ2取25 K。

表2 空气比热与空气温度关系表

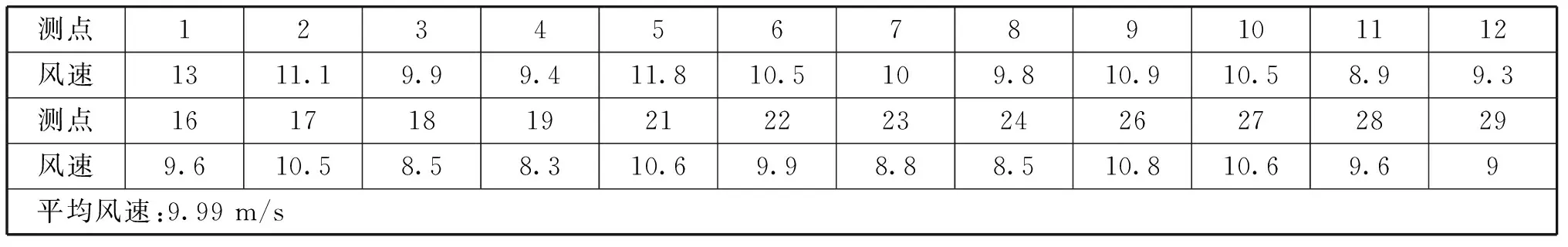

电机总损耗为78 kW,按照空气比热容1.13估算,电机外风路所需风量为2.76 m3/s。电机机座共布有散热管326根,管子内径φ26,管壁厚度2 mm,电机的风路总截面积为0.173 m2,按冷却风量2.76 m3/s计算,管路出口处风速测量值应为16 m/s。通过对外冷却风路的冷却管风速进行测量,其风速平均值为9.99 m/s。因此判断外风路冷却能力不够,需要更换外风扇,经计算,将风扇外径由原来的φ400 mm增大到φ450 mm,风扇叶由120 mm加宽到170 mm。改进后的外风扇工作风量为3.63 m3/s,可以满足冷却要求。外冷却风路测量位置见图2,风速数据见表3。

图2 冷却管测量位置

表3 风速测量结果

2.3 内风路方面

从电机内部结构上判断,电机内风路采用的是径向通风结构。内风扇采用的是轴流风扇,尺寸略小于定子内径,已经没有继续增大的可能,且内风扇采用的机翼型扇叶,通风性能良好,不存在风量不够的问题。铁心分段与TMEIC系列相同,采用24+6,定转子径向通风道数量相同。而TMEIC系列2极电机转子仅在铁心中间位置有通风道。两者相比,仅转子通风道数量不同,从内风路结构上看也不存在内风路不通畅的问题。

从试验数据(E法=100.7 K,R法=103.6 K)可以看出,R法测得的温升高于E法测得的温升,这种情况与常规电机的试验结果有所差异。R法通过测量线圈的平均电阻变化测得温升,铁心部位的线圈温度应略高于端部的线圈温度[2],因此通常情况都是E法测得的温升高于R法温升。通过温升差别,可以判断线圈端部的电阻值应略高于铁心部位的电阻值,也就说明线圈端部的温度高于线圈铁心部位的温度。因此从试验结果判断:电机的线圈端部存在温升异常。

由于电机风路计算十分繁杂,并且误差较大,很难满足电机工程设计的需要,必须经过大量的试验和模拟分析。首先对内风路进行工程经验上的对比分析。从电机的冷却风路上判断,电机内风路的冷却空气依次经过挡风板、轴流内风扇、铁心部位进行冷却。冷却空气经过轴流风扇后不会改变流动方向去冷却线圈端部,主要流向转子铁心。挡风板为导风筒式结构,将线圈端部包住了一部分,在线圈鼻部位置会形成局部涡流导致该位置冷却不良。与TMEIC系列2极电机相比,该电机转子通风道较多,每个转子通风道均相当于一个离心风扇,驱动冷却空气流经铁心,铁心部位会占用较多的冷却空气,内风路流经线圈端部的冷却空气比例就会变少,影响线圈端部的冷却。

综合以上分析可知,由于线圈端部冷却空气风量较少以及局部涡流,造成线圈端部冷却不良,产生局部高温。

2.4 验证仿真

为了验证对该电机温升高的原因的分析是否正确,建立了内风路的三维模型,进行模拟分析。为此建立了三种模型:模型1为原导风筒式挡风板结构,模型2为直挡风板搭在绕组端部结构,模型3为对比TMEIC系列2极电机,减少转子通风道的结构。采用流体仿真软件STAR-CCM+进行CFD仿真。去掉轴流风扇后划分网格,网格数量1 700万。边界条件根据电机运行工况设定到计算模型中。模型进口边界条件设定为Mass Flow Inlet,出口边界条件设定为Pressure Outlet,参考压力为0 Pa。进口Mass Flow通过下式确定。

Qm=P·(1-η)/C·ΔT

(2)

式中:Qm为冷却气体的质量流量(kg/s);P为电机额定功率(kW);η为电机效率;C为空气比热容(J·kg-1·K-1));ΔT为电机内风路冷却空气设计温升(℃)。

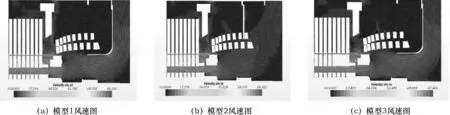

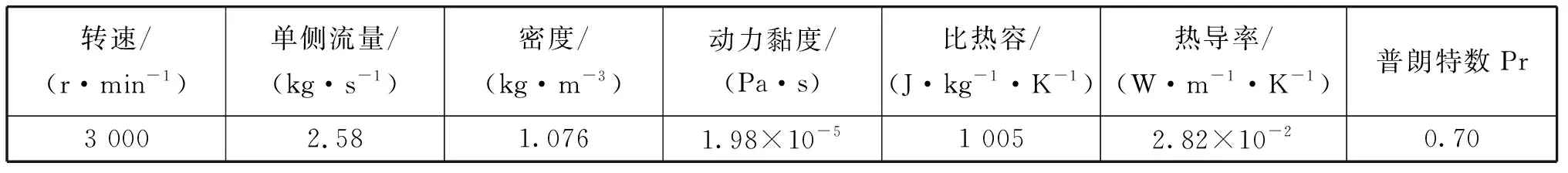

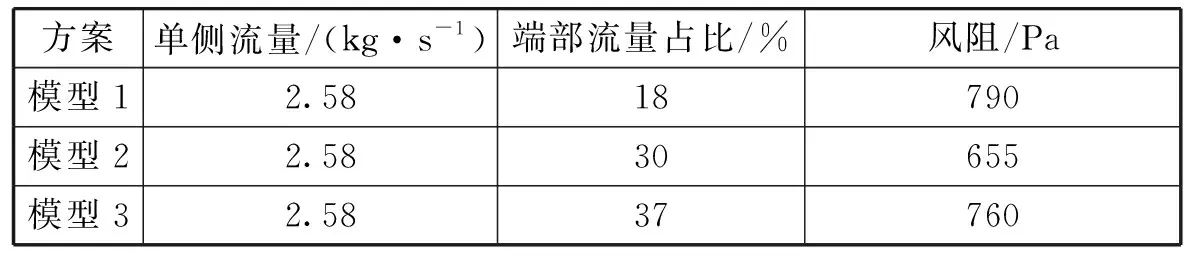

对于本电动机的计算模型,设定同步转速下计算工况77.97 kW对应的空气流量物性参数见表4,计算结果对比见表5,风速计算结果见图3。

图3 三种模型计算结果

表4 空气物性参数

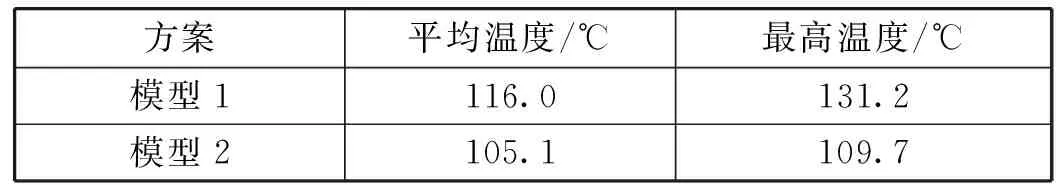

表5 计算结果对比

模型1的线圈鼻部附近存在涡流,验证了对内风路的判断。模型2可以看出改进内风路后冷却空气从直接流经线圈鼻部,并且在端部的流速有明显提高,整个线圈端部都得到了较好的冷却。从分析结果中不难看出,通过对内风路的改进,内风路的整体风阻减少,端部冷却风量提高冷却效果增强。通过对模型1和模型3的对比发现,TMEIC系列2极电机减小转子通风道虽然整体风阻变化不大,但是由于铁心部位风量减少,端部风量增大,端部温升也不会太高。这也说明了TMEIC系列2极电机没有出现温升高的原因,也间接验证了TMEIC系列2极电机结构的合理性。

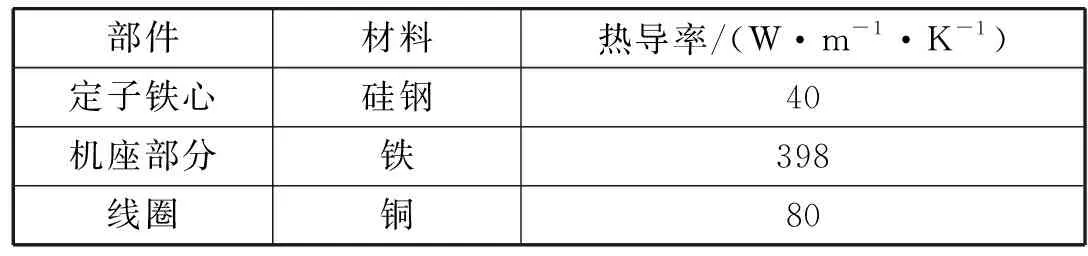

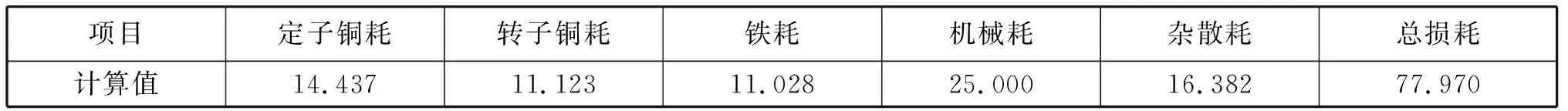

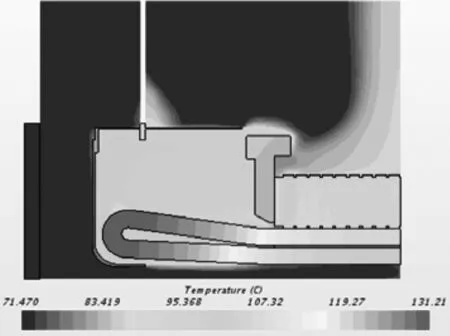

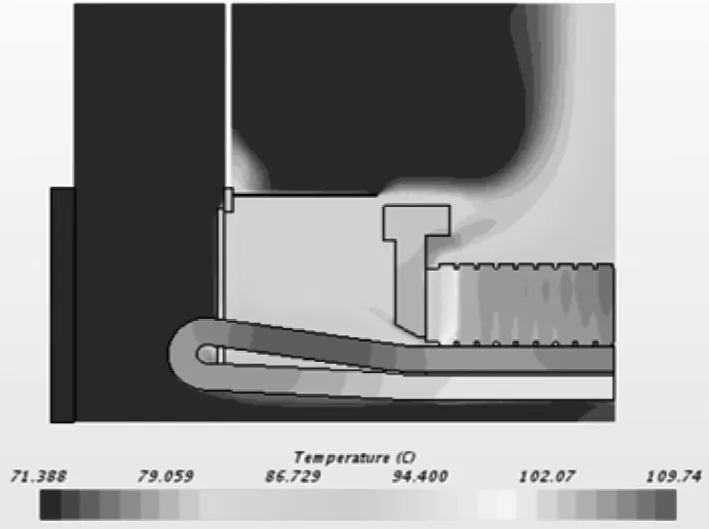

为了进一步验证内风路优化对电机温升的影响,建立简单的单槽模型进行模拟分析。对定子嵌线部分进行了简单的温度仿真计算。各部件材料设置见表6。输入的损耗值见表7。

表6 各部件材料

表7 电机各个损耗值 单位:kW

从图4、图5中看出改进前端部温升较高,铁心部分温升较低,改进后线圈温度较为平均。改进后平均温升降低10.9 K(见表8),证明只改进内风路对电机温升也会有较大影响。

图4 模型1温度云图

图5 模型2温度云图

表8 温度计算结果对比

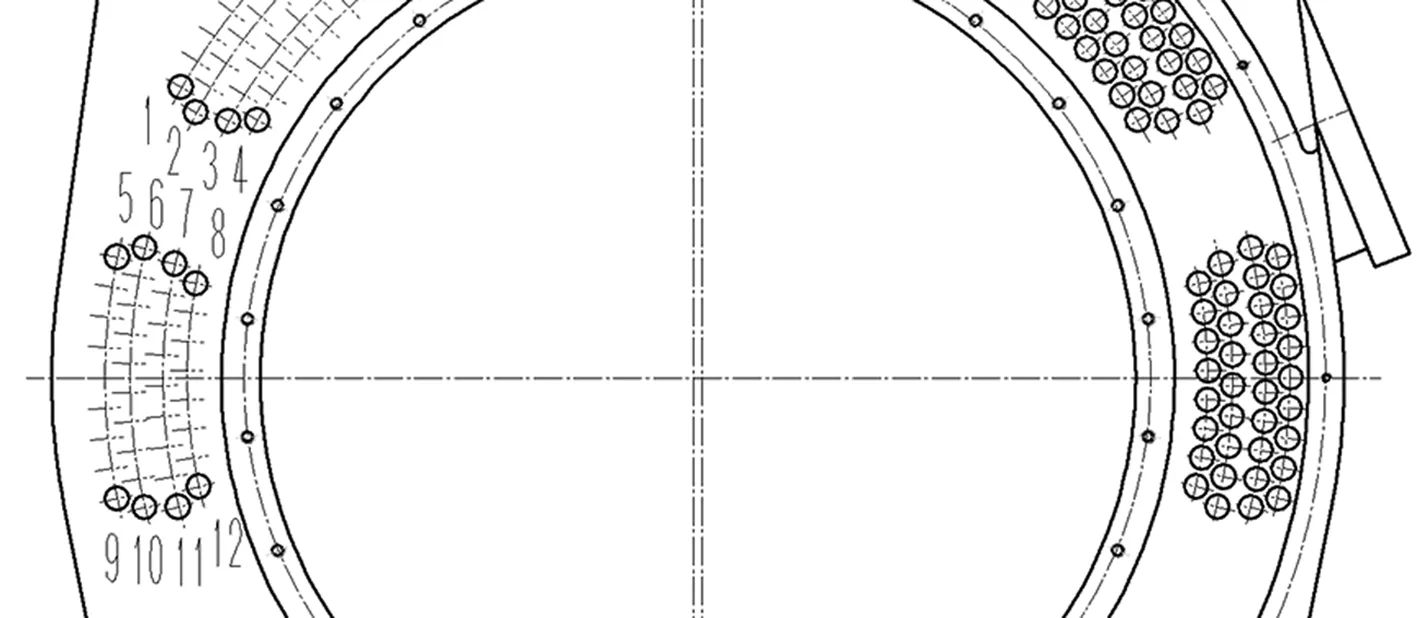

3 内风路的优化设计(见图6)

图6 改进后风路结构示意图

根据分析结果,在不改变电机的主体结构下,对电机的内风路进行优化。更改挡风板结构,将挡风板由导风筒型改为直板型结构,挡风板搭接在线圈端部,改进后的风路可以使内风路的冷却空气循环时首先流经线圈端部,直接提升了线圈的冷却效果。将挡风板与线圈端部之间的空隙用硅橡胶风道嵌条密封,内风扇与线圈之间通过绑扎环氧板来减小通风间隙,减少内风扇风量的散失。改进后的结构不仅有利于冷却线圈端部,而且能增大挡风板处进风面积,在轴向上还能节省空间,可以进一步加长铁心,有利于电机增容。

4 改进后的效果(见图7)

图7 温升结果对比

对电机内、外风路优化后再次进行温升试验,温升大幅度降低,达到预期的效果。通过对比温升结果可以看到,平均电阻法的温升降低了25.3 K,检温计法温升结果降低了10.9 K。试验结果进一步验证了关于电机温升过高的原因判断,说明电机的冷却效果对电机温升影响极大。

5 结论

通过试验及模拟验证可知,该优化方案行之有效,能有效提高内风路效率,提高电机的冷却效果,对该系列电机的设计具有一定的借鉴作用。也为降低径向风路电机的温升积累了经验。在电机设计过程中,合理的设计内风路对降低电机的温升有重要意义。在新产品设计过程中不仅要合理借鉴成熟产品的经验,也要运用计算机仿真等设计手段,这样才能设计出更优秀的产品。