钢悬链线立管柔性接头用半球形弹性支座的研制

2023-01-06黎世龙马美琴孙建帮刘保权

侯 静,黎世龙,马美琴,孙建帮,刘保权

[1.中海油研究总院,北京 100028;2.中海石油(中国)有限公司海南分公司,海南 海口 570100;3.衡橡科技股份有限公司,河北 衡水 053000]

半球形弹性支座是钢悬链线立管柔性接头最核心的部件[1],其以橡胶和钢板复合制成。半球形弹性支座与密封法兰配合,形成可承受大交变弯矩和轴向拉力的柔性连接节点,安装于钢悬链线立管顶端,是钢悬链线立管的重要部件,是在深海油气生产过程中具有显著经济效益和技术优势的部件[2],目前全球仅有2—3家公司具备钢悬链线立管柔性接头的设计和生产能力。本工作针对半球形弹性支座的制备进行深入探讨,希望能为半球形弹性支座这一“卡脖子”部件的研发积累经验,助力快速实现半球形弹性支座的国产化。

1 半球形弹性支座的结构和功能

1.1 使用工况

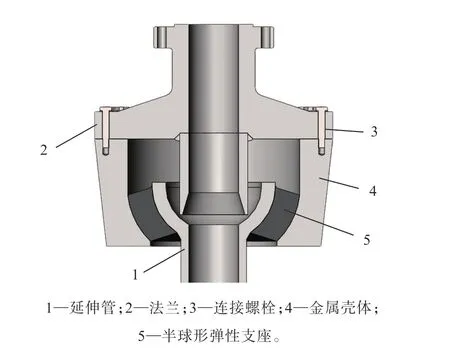

我国某海域油气田平台用30.48 cm(12英寸)柔性接头主要由金属壳体、法兰、延伸管、连接螺栓和半球形弹性支座等组成(见图1)。

图1 柔性接头的结构Fig.1 Structure of flexible joint

柔性接头固定在平台侧部,其延伸管与自海底而上的输油立管相连,法兰与平台上的固定管线相连。由海底油气田开采出的油气自海底管线和输油立管提升而上,自柔性接头中部穿过,输送至上部平台油气储存和预处理区域。

日常油气开采时,柔性接头中生产介质的压力约为15 MPa,温度达到65 ℃。立管自身质量使柔性接头长期承受竖向拉力(可能高达4 000 kN),同时风、浪、涌、流和潮汐等因素会使得立管产生360°的各向摆动,延伸管的最大旋转角度达到25°。复杂高频交变转变的工况、海水腐蚀、天然气腐蚀、高温高压老化等对柔性接头用半球形弹性支座的材料、结构和性能均提出了严苛的要求。

1.2 结构和功能

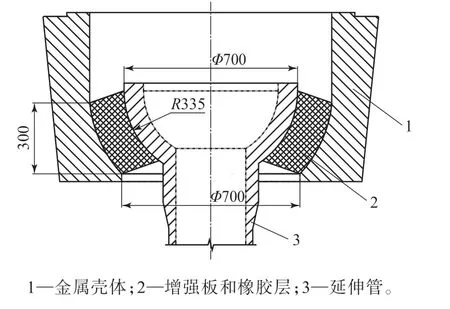

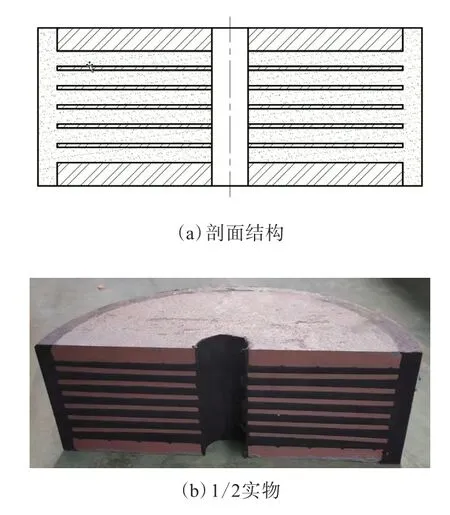

半球形弹性支座是实现立管摆动、柔性接头转动的执行部件,其由若干同心半球形橡胶层与金属增强板相互交替粘接而成,其内部与延伸管粘接、外部与金属壳体粘接,集密封、受拉和转动等功能于一体。半球形弹性支座的结构见图2。

图2 半球形弹性支座的结构Fig.2 Structure of hemispherical elastic bearing

2 半球形弹性支座的设计

2.1 橡胶层胶料的配方设计

半球形弹性支座由橡胶层与增强板交替堆叠而成。复杂的腐蚀工况对橡胶材料的性能提出了较高的要求。氯丁橡胶、三元乙丙橡胶、丁腈橡胶(NBR)、氢化丁腈橡胶(HNBR)、氟橡胶和聚氨酯等均具有良好的耐热老化和耐海水腐蚀性能,但因管道输送的介质为天然气(可能含有少量原油成分),要求橡胶具备良好的耐极性气体性能,因此仅将NBR、HNBR和聚醚型聚氨酯列入橡胶的选择范畴[3]。

橡胶层在半球形弹性支座中主要起到提供弹性、保护增强板和实现密封的作用。在半球形弹性支座长达300年的设计寿命内,橡胶层一直接触海水、混油的天然气等腐蚀性物质,因此要求其具有良好的耐候、耐海水腐蚀、耐热、耐油和耐疲劳等性能[4]。天然气矿藏中含有的少量酸性硫化氢是一种极性气体,会与NBR的双键发生反应,易造成NBR胶层老化,导致NBR胶层硬化和脆化。HNBR胶层则不易发生这种老化现象,且可以耐受更高的温度和硫化氢浓度,极适合在长期高温等极端环境下使用。综合考虑上述要求,半球形弹性支座橡胶层胶料的主体材料可采用HNBR。

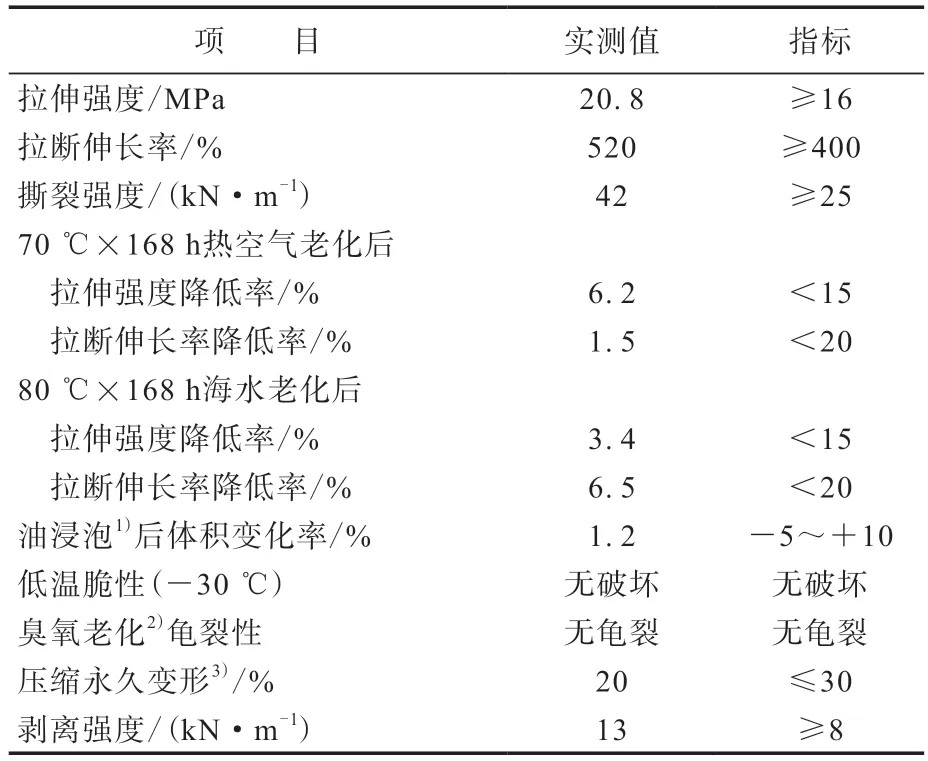

通过试验,确定半球形弹性支座橡胶层胶料的配方为:HNBR 100,炭黑N330 45,炭黑N220 15,氧化锌 5,硬脂酸 1,微晶蜡 1,防老剂4010NA 2,防老剂RD 1.5,防老剂DNP 1,抗硫化返原剂PK-900 2。该胶料的物理性能(见表1)完全满足指标要求。

表1 半球形弹性支座橡胶层胶料的物理性能Tab.1 Physical properties of rubber layer compound of hemispherical elastic bearing

2.2 增强板的设计

增强板是增大半球形弹性支座压缩刚度和旋转刚度的金属板材。增强板与橡胶层通过热硫化粘接层紧密连接为一体,增强板与橡胶层交替堆叠,可有效降低橡胶层的局部应力,延长半球形弹性支座的寿命。

增强板的材质和尺寸直接影响半球形弹性支座的结构刚度,而增强板的分布、放置形式和尺寸公差会对橡胶层的尺寸、局部应力以及半球形弹性支座的寿命等产生较大的影响。

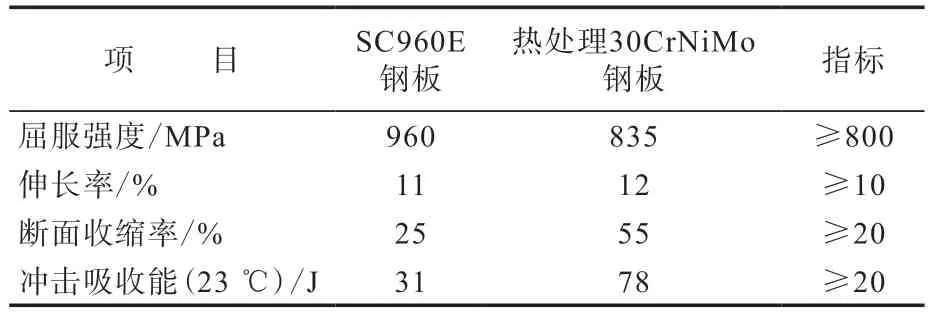

半球形弹性支座与延伸管和金属壳体连接为一体,延伸管的最大旋转角度为25°,经有限元模拟计算得出,在极限使用工况下半球形弹性支座增强板要求屈服强度高达800 MPa以上,并具备良好的耐疲劳性能。

增强板一般选用钢板。选取SC960E钢板和热处理30CrNiMo钢板作为增强板进行研究,增强板的物理性能见表2。由表2可知,两种材质增强板的物理性能均能满足指标要求。

表2 增强板的物理性能Tab.2 Physical properties of reinforcing plate

3 半球形弹性支座的生产

3.1 工艺流程

GB/T 20688.4—2007中规定的橡胶支座的结构形式见图3,其结构和工作原理与半球形弹性支座相近,均通过橡胶与刚性骨架交替堆叠形成复合结构,实现设计的压缩刚度和转角刚度。

图3 橡胶支座的结构Fig.3 Structure of rubber bearing

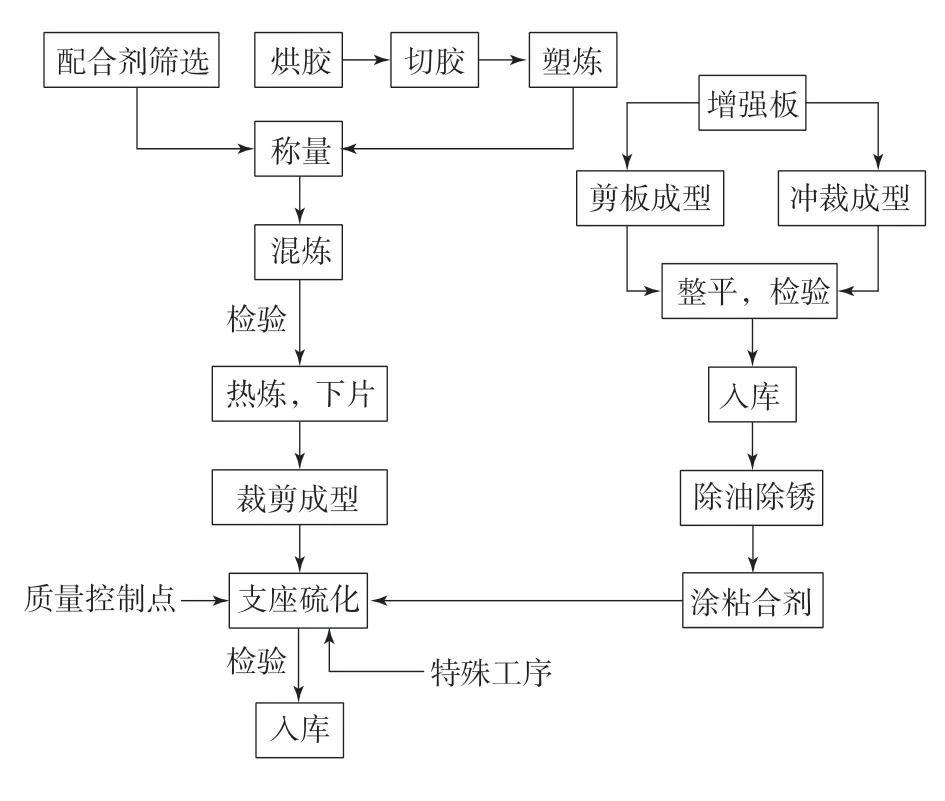

目前国内橡胶支座的生产工艺已十分成熟,各生产企业采用的工艺虽然不尽相同,但是总体流程差别不大,半球形弹性支座可以参照橡胶支座的工艺进行生产[5]。

某公司橡胶支座生产线的工艺流程见图4。其中,主要工艺过程为橡胶混炼、增强板处理、支座硫化成型3个部分。

图4 橡胶支座的生产工艺流程Fig.4 Production process of rubber bearing

3.2 橡胶层胶料的混炼

橡胶的弹性给其加工带来很大的困难,需要将生胶由强韧的高弹性状态转变为柔软的塑性状态,从而降低混炼胶的粘度,改善混炼胶的流动性,提高混炼胶的分散性和成型粘合性。采用开炼机薄通塑炼生胶,可使塑炼胶快速散热,塑性均匀,能达到任意的塑炼程度[6-7]。橡胶混炼是借助炼胶机机械力的作用将各种配合剂均匀分散于橡胶中的工艺过程,混炼胶质量对后续加工和成品质量有重要影响[8-9]。

为了使半球形弹性支座的橡胶层胶料分散均匀,首先将HNBR塑炼以提高其塑性;由于HNBR胶料混炼时生热大,升温快,混炼温度应比天然橡胶(NR)胶料低;HNBR对粉剂的湿润能力较差,其胶料的粉剂难以分散,所以混炼时间要比NR胶料长;由于HNBR在高温下容易结聚而产生凝胶现象,从而使硫化胶的强度降低,因此其胶料采用慢速密炼;为使胶料性能均匀,增加混炼胶薄通工序,薄通后的混炼胶停放至少24 h,待混炼胶稳定后,通过炭黑分散度、门尼粘度、阿基米德螺线测定流动性等方法测定胶料的混炼均匀性和加工性能。

3.3 增强板的加工成型和表面处理

普通橡胶支座的增强板多为Q235或Q355材质的钢板,外形为规则的矩形或圆形,仅通过开平、冲/剪裁、激光下料等方式即可得到满足尺寸要求的增强板[5-6];增强板再通过酸/碱处理除油、抛丸除锈、涂刷胶粘剂等处理即可使用。但是半球形弹性支座的增强板因受尺寸精度和原材料强度要求高、尺寸大(在外力作用下易变形)等因素的影响,在加工成型和表面处理两方面均存在巨大的困难。

3.3.1 加工成型

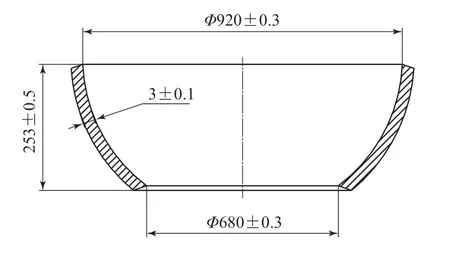

半球形弹性支座的增强板规格超过30种,屈服强度要求大于800 MPa。Φ920增强板的尺寸如图5所示。

图5 Φ920增强板的尺寸示意Fig.5 Dimension schematic of Φ920 reinforcing plate

经试验,可行的增强板生产工艺主要分为以下两种。

(1)使用高强度型坯,机加工成型。选取满足要求的高强度钢材质型坯,通过机加工工艺将型坯加工成设计尺寸的增强板。该工艺具有精度高的优势,但机加工需要具有较高精度的车床和夹具,且易出现“颤刀”的现象,较佳的解决方式是制作与增强板内外径尺寸相同的靠件,协助增强板的夹持和加工,但增强板规格多、尺寸大,需要上百个靠件,成本投入过大,且原材料利用率低,加工周期长。

(2)使用低强度钢板材冲压后热处理。该工艺基于球冠形封头和球形封头的成型方法,通过冲压、冷旋压或热旋压等方式将延展性较好的钢板材加工至设计尺寸,再经热处理提高增强板的强度[10]。该工艺的原材料利用率可超过90%,且生产周期短、成本低,但增强板的尺寸精度低,成品厚度不均,在热处理过程中易变形。

3.3.2 表面处理

长时间的高频受压和转动工况要求半球形弹性支座具有良好的性能稳定性,即橡胶层与增强板具有较高的粘接强度和较好的耐疲劳性能。橡胶层与增强板的粘合常采用热硫化粘接的工艺,即在增强板的表面涂刷胶粘剂,在高温条件下胶粘剂与橡胶和增强板分别发生化学反应[11]。

经试验验证:在选取合适牌号的胶粘剂后,橡胶层与增强板的剥离强度可达到10 kN·m-1以上,动态疲劳寿命超过100万次。

增强板的表面处理操作主要包括:除油除锈、增大比表面积、喷涂胶粘剂等。其中,除油除锈主要通过酸/碱洗和抛丸等方式进行;增大比表面积主要通过抛丸和拉毛等措施进行;喷涂胶粘剂后需根据胶粘剂的种类和牌号进行烘干或/和晾晒处理。值得注意的是:增强板由于壁厚小、直径大,在抛丸过程中极易发生变形,需制作合适的固定工装来保证增强板的椭圆度。

3.4 模具设计

半球形弹性支座的模具主要包括铺设定型模具和硫化成型模具两种。在定型阶段,需将厚度均匀的混炼胶胶片缠绕到增强板上,然后通过定型模具将另一块增强板挤压到已铺设完成的混炼胶胶片上;依次将混炼胶胶片和增强板挤压紧实后,将预成型的型坯放置到硫化成型模具中[12-13]。为保证在挤压过程中增强板不变形、混炼胶分布均匀,铺设定型模具需设置稳定的竖向导向并配备可调节尺寸的挤压增强板用压头。

为保证半球形弹性支座的使用性能,增强板间不能采用额外的固定和连接。硫化初期,增强板在橡胶中处于“悬浮”状态,为保证增强板的相对位置,预制的型坯的溢胶量不能过大。可在硫化模具上设置进胶口,通过注胶机向模具内注入胶料,保证模具内胶料密实。

3.5 硫化成型

半球形弹性支座是由橡胶层和增强板交替堆叠而复合制成大尺寸、厚壁型橡胶制品。因橡胶的导热性不良,厚壁型橡胶制品在硫化过程中难以保证内外橡胶层达到相同的硫化程度[14-15]。除了通过配方调整延长胶料的硫化平坦期外,还可对传统的平板硫化机进行改造,在上下加热的基础上增加周圈加热、保温装置,缩短硫化时间。

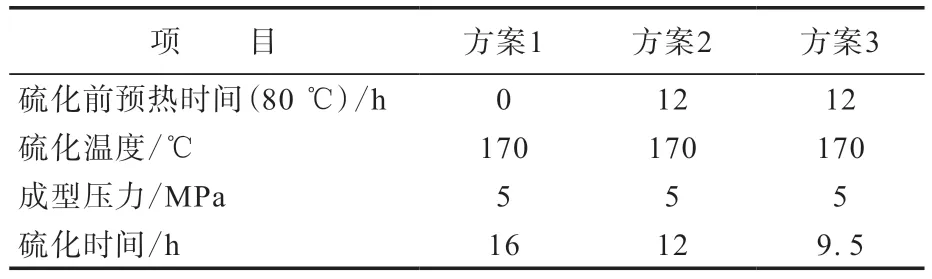

3种典型的平板硫化机硫化方案为:方案1(无保温、无周圈加热)、方案2(有保温、无周圈加热)、方案3(有保温、有周圈加热),这3种方案的硫化工艺参数对比见表3。

表3 不同方案硫化工艺参数对比Tab.3 Comparison of vulcanization process parameters of different schemes

由表3可知,在硫化程度相同的情况下,方案3的硫化时间最短,优势明显。

4 结语

半球形弹性支座作为钢悬链线立管柔性接头中的关键部件,是柔性接头设计和制造的最大难点。随着全球首座10万t级深水半潜式生产平台的顺利投产,我国对钢悬链线立管的需求日益增加,半球形弹性支座的研制有助于我国钢悬链线立管的国产化。