基于事件感知的钢厂工业用户非侵入式负荷检测分解算法

2023-01-06余昊杨武昕郭一凡李想

余昊杨,武昕,郭一凡,李想

(华北电力大学电气与电子工程学院,北京 102206)

0 引言

“双碳”目标对工业用户提出了低碳发展的新要求[1-2],促使生产单位不断提高能效水平[3-4]。工业负荷的用电数据能够反映实际的生产情况,通过用电监测有助于提高能效并推动电网数字化[5]。

非侵入式负荷监测[6](non-intrusive load moni toring,NILM)是一种主要的电力负荷在线监测方法,具有硬件结构简单、经济性高、安装和维护方便的特点[7-8],可用于工业用户负荷监测[9]。NILM需要从用电数据中检测、提取并辨识事件以实现对工业负荷的用电监测[10],因此有效的事件感知检测方法是必要的。

目前大多数的研究集中于居民用户事件检测[11-17]。文献[15]基于Bi-LSTM算法通过负荷的稳态信息实现负荷辨识。文献[16]提出了一种集群负荷监测方案。文献[17]根据负荷的不同运行状态,采用非基于事件和基于事件的方法实现事件检测。在工业方面,文献[18]采用双边累积和处理功率实现投切检测。文献[19-20]训练卷积神经网络检测投切事件,提高了监测性能。文献[21]考虑了工业负荷的运行和投切特点实现事件检测。现有的研究成果实现了工业负荷投切事件的检测和辨识,然而仅检测投切不能全面反映用户的生产情况,还需要检测由生产工艺决定的负荷工作模式变化。

基于上述分析,本文研究一种基于事件感知的钢厂工业用户非侵入式负荷检测分解算法,算法根据事件特点将待测事件分为由负荷投切引起的状态变化事件和由负荷工作过程引起的模式变化事件,在检测状态变化事件的基础上,引入采集功率曲线与平均功率直线的交点数作为新的特征用于检测模式变化事件。在检测事件后,本文结合先验特征数据解析辨识事件,实现钢厂工业用户负荷监测。

1 非侵入式钢厂事件检测及辨识原理

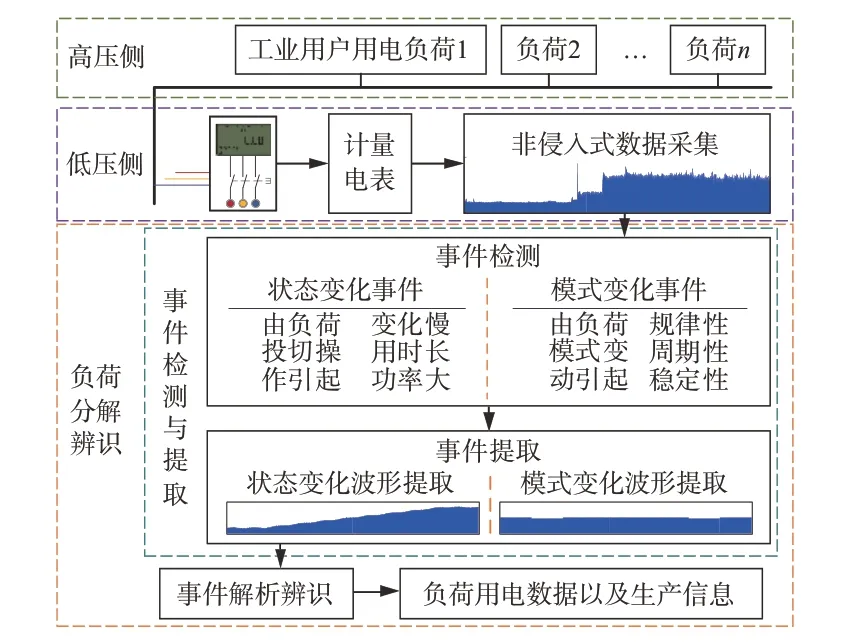

1.1 NILM钢厂事件感知原理和实现结构

负荷用电信息集中表现在采集信号中,需要根据事件特点从中检测事件并提取其波形。由于负荷状态和模式变化事件的特点存在差异,本文主要考虑以下两点情况。

1)在实际生产中,负荷的启停状态变化持续时间较长。其暂态特征表现为短时间内功率变化较小,而长时间尺度下功率变化幅度大,应针对此特征作状态变化事件检测。

2)生产工艺决定负荷在生产过程中会调整工作模式,此类事件的暂态特征表现为短时间内功率小幅度变化,而长时间看来功率不发生改变,针对此特征可以检测模式变化事件。

在检测和提取事件波形的基础上,需要建立波形与负荷操作间的对应关系,实现负荷辨识。钢厂建立有完整的生产操作流程,记录有负荷参数等数据,建立事件提取波形与先验参考数据间的对应关系,能够有效地辨识负荷的状态和模式变化。

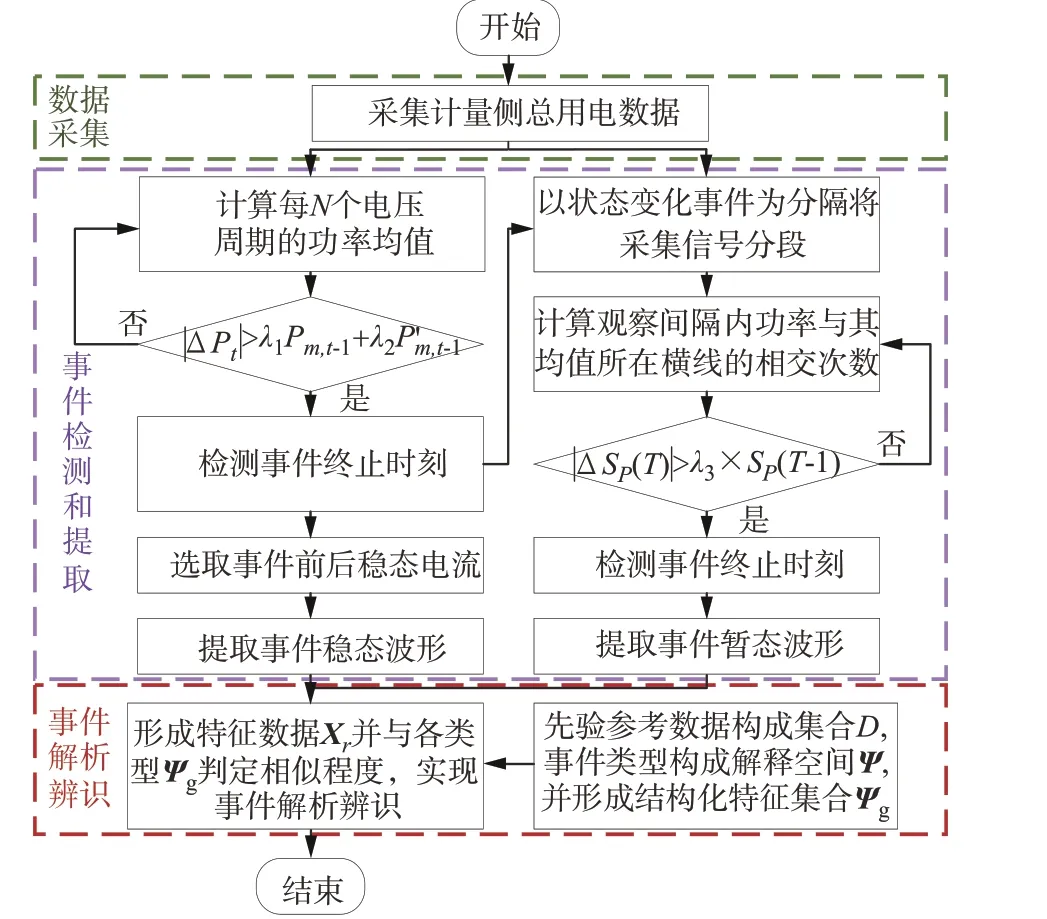

考虑以上情况,钢厂负荷在状态和模式变化时在采集信号处会产生明显变化,不同的事件类型具有不同的变化特点。本文根据事件特点设计对应的事件检测算法,并结合用户参考数据解析辨识事件,架构如图1所示。

图1 工业非侵入式负荷监测架构Fig.1 Industrial NILM process

1.2 钢厂负荷事件的检测和波形提取原理

根据事件特点,本文将事件分为状态变化事件和模式变化事件,针对事件的暂态波形特点,实现事件检测和波形提取。

1.2.1 负荷状态变化事件的监测与提取原理

钢厂负荷投切在采集信号中产生状态变化事件,本文针对事件暂态波形的特点,对采集信号的电气特征进行差分处理,检测事件并提取事件波形。

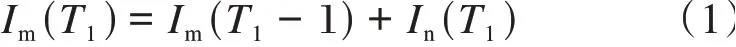

根据电流特性,总电流为各个负荷的电流之和,以N1个电压周期作为一个检测区间,第T1个检测区间内的总电流波形Im(T1)可以表示为Im(T1-1)与负荷动作引起的电流波形In(T1)的和,如式(1)所示。

若无负荷动作则In(T1)=0,此时在两个检测区间内电流波形基本保持不变,即Im(T1)=Im(T1-1)。

当负荷投切时,功率波形会发生较大幅度改变,若其功率前后检测区间的差值大于所设阈值,如式(2)所示,认为发生了状态变化事件。

1.2.2 负荷模式变化事件的监测与提取原理

在实际生产中,生产工艺决定了部分负荷需要变化工作模式,即发生模式变化。由于负荷保持稳定运行,可以认为长时间尺度内功率水平不变,故常用特征不适用于检测模式变化事件。因此,本文针对其暂态波形特点,以功率波形与其均值的交点数量作为特征,通过差分运算检测事件并提取波形。

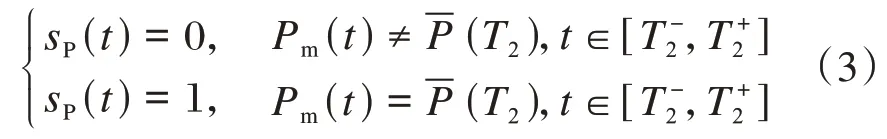

生产过程中,功率会围绕其均值-P波动,将最短的模式事件时长设为观察间隔,其中包含N2个电压周期数。记sp(t)表示功率曲线Pm(t)在第T2个间隔内与功率均值的相交情况,如式(3)所示。

式中:为第T2个间隔的初始时刻;为第T2个间隔的结束时刻。

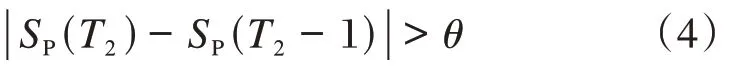

当判定发生状态变化事件后,将其作为分隔将采集信号分段,进而认为在独段信号内仅存在模式变化事件。在此基础上,当其交点数量的变化量大于所设阈值θ时,如式(4)所示,可以认为发生了模式变化事件,并提取事件的波形Iv(t)。

式中Sp(T2)为第T2个间隔内交点数。

1.3 基于事件波形的负荷辨识原理

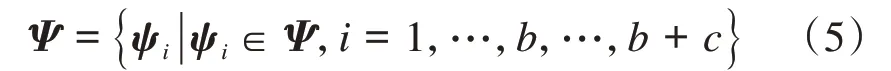

钢厂用户主要的电力负荷数量有限,因此负荷辨识可以看作从有限的负荷动作中选取与当前事件匹配度最高的类型。设集合Ψ为钢厂用户中的负荷动作类型的集合,作为事件的解析集,其中共包括b种状态变化类型和c种模式变化类型。

式中:ψi为负荷动作的类型;i为元素序号。

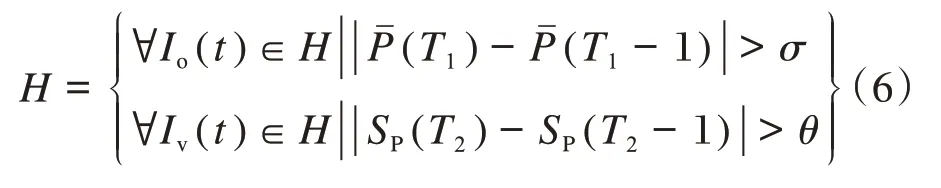

将检测到的状态变化事件波形Io(t)和模式变化事件波形Iv(t)共同记作样本集合H,可表示为:

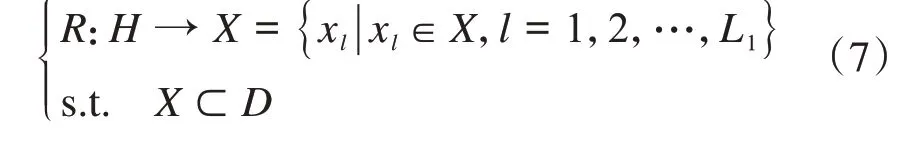

负荷辨识即是建立事件的解析集Ψ与样本集H之间的对应关系。本文将钢厂设备参数与通过波形提取的特征数据共同组成对解析集有效的特征数据集D。容易在D与Ψ之间建立先验对应关系R,从而选取D中有利于辨识的数据进一步形成特征集合X⊂D。通过R可以将样本集H转化为X,如式(7)所示。X是H的结构化形式,便于进行类别判定。

式中:xl为X中的元素;l为特征的序号;L1为特征元素的数量。在此基础上,事件辨识转化为特征集X与解析集Ψ之间的对应关系。

2 面向生产过程的钢厂工业非侵入式事件检测和辨识算法

考虑钢厂负荷的运行特点,本节在第1章原理的基础上,给出了具体实现算法和流程。钢铁产业为连续型生产单位[22],停机采集单个负荷的用电数据并不可行,这会在恢复生产时浪费大量资源[23]。

2.1 事件检测和提取算法

本文根据事件的特点和表现形式上的差异,分别对钢厂的状态变化和模式变化事件进行检测和提取。钢厂电机类负荷居多,电流通常补偿为正弦波,因此事件主要表现为功率和电流幅值上的变化。

2.1.1 状态变化事件检测算法

当负荷状态变化事件发生时,功率曲线表现为短时间尺度下的小幅度变化和长时间尺度下(远大于观察间隔)的大幅度变化,如图2所示。

图2 不同时间长度下状态变化事件的电流和功率曲线Fig.2 Current and power curves of state change events under different time lengths

通过计算第T1个检测区间的功率变化量ΔP T1对状态变化事件进行监测,ΔP T1可以表示为:

若该检测区间的功率变化量大于或等于所设阈值,如式(9)所示,认为发生了负荷状态变化事件。

式中:P'm(T1-1)为第T1-1个检测区间的功率方差;λ1和λ2为阈值的权重,λ1,λ2∈[0,1]。

本文提取状态变化事件的稳态波形进行解析。首先需要确定事件前后何时处于稳态。当连续超过K个检测区间的ΔPn均无明显变化时,认为此时电流信号处于稳态,即

式中:T1,1、T1,2分别为两个检测区间的序号,T1,1<T1,2;ε1为判定电流稳态的功率阈值,0<ε1<

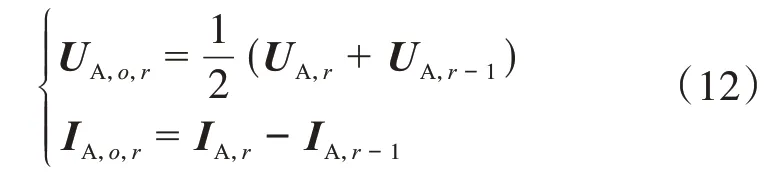

相同电压相位角下测量的稳态电流满足电流的可加性[21]。本文选取A相电压的0相位角作为起点,检测A相电压的相位过零点位置即可周期提取波形。事件r发生前的A相稳态电流IA,r-1相对应的电压为UA,r-1,当其采样点z对应的数值UA,r-1,z满足式(11)时,认为该点0相位点。

式中:z为电压上升沿过零点的采样点序号。

从UA,r-1,z对应的采集点开始,可获取事件r发生前的电压稳态波形UA,r-1和电流稳态波形IA,r-1。同理,可以检测事件r发生后电压稳态波形UA,r和电流稳态波形IA,r。利用式(12)可以得到事件r的电压波形UA,o,r和电流波形IA,o,r,同理可得B相和C相的事件波形。

2.1.2 模式切换事件监测算法

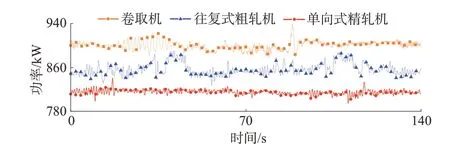

在实际生产中,部分负荷受到生产工艺的影响会发生改变工作模式。图3展示了3种模式变化事件的波形。本文基于功率与其均值交点数量的辅助特征,设计了特征差分处理的事件检测方法。

图3 3类负荷模式变化事件的电流和功率表现Fig.3 Current and power curves of three loads mode change events

在以状态变化事件为分隔的采集信号段中,通过计算第T2个观察间隔中功率曲线Pm(T2)与功率均值所在横线的交点数量Sp(T2)的变化量ΔSp对模式变化事件进行检测。考虑到采集的功率为离散数据,当采集数据与均值的差值不大于阈值ε2时认为二者相等。ΔSp(T2)可以表示为:

式中:t3为第T2个观察间隔内的采集点;t4为第T2-1个观察间隔内的采集点。

当交点数量的变化量ΔSp大于所设阈值时,认为发生了负荷模式变化事件,如式(15)所示。

式中:λ3∈[0,1]为阈值的权值。

本文提取事件暂态功率波形进行解析。在由式(10)确定事件前后的负荷稳态后,提取事件电流和电压的有效值波形I v,A,U v,A,并利用式(16)提取A相功率波形P v,A,同理可获得B相和C相的事件波形。

不同的钢厂之间设备参数和工作形式存在差异,在实际应用中需要在目标钢厂对算法进行调试,以保证算法的有效性。

2.2 事件解析与辨识算法

在检测并提取事件波形后,需要辨识事件对应的负荷动作。将用户现场数据以及根据事件波形提取的数据进行整合可以得到先验数据集D。根据钢铁行业的用户负荷实际情况,将事件类型E、电流波形Iw、功率波形Pw、电流包络峰谷差Ict、电流有效值Is、功率均值Pˉ、电流波形谐波幅值If、工件加工时长Tx和工件周期T y等作为D的元素,即

式中:L2为元素D的总数量;当事件由式(9)检出时,E=0;当事件由式(15)检出时,E=1;Ict为电流包络最大值与最小值的差。

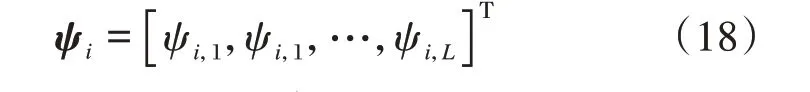

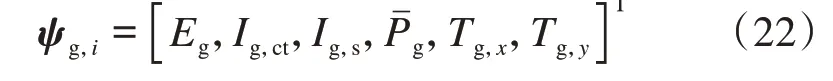

解析集Ψ内的元素ψi代表不同的事件类型,包括负荷投切类型和负荷动作类型,将ψi表示为L维特征向量,如式(18)所示,其中0<L≤L2。

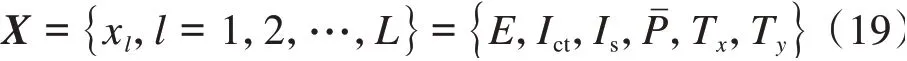

在构建D的基础上,建立其与解析集Ψ的对应关系R。为了更有效地体现样本所包含的信息,从集合D中寻优选取特征分量,形成结构化的特征集X。所选特征对解析集Ψ的可分性可通过建立类间散布矩阵量化判断。本文分析得到的钢铁行业用户特征集如式(19)所示,其中L为6。

实际中,不同的特征量纲不同,数值差异较大,因此需要将特征数据如式(20)进行归一化处理。

式中:μ,δ分别为该项特征数据的均值和标准差;x l,x*l分别为归一化前后的特征值。

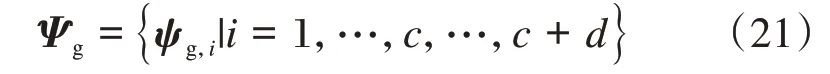

在此基础上,需要建立解析集Ψ与特征集X之间的对应关系,完成事件解析。首先将解析集转换为X的表征形式下的特征集合Ψg,即

式中:ψg,i为结构化特征向量,其中的元素均来自集合D的该类负荷的参考数据,如式(22)所示。

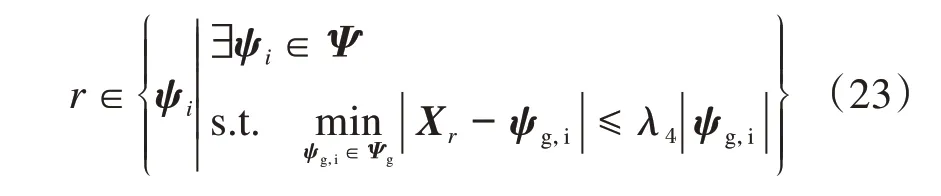

钢厂负荷投切动作不频繁,事件样本较少,当检测到事件r并提取其波形后,需要将事件波形转化为特征数据X r,并通过计算事件与各类别ψg,i的相似度判别其所属的事件类型,如式(23)所示。

式中:λ4为相似度阈值的比例参数;λ4|ψg,i|为每个类别的相似度阈值,若所有类别均不满足该阈值,则该事件无法辨识。根据不同事件类型,本文判定X r和ψg,i中距离最小且满足相似度判定阈值的事件类别为该负荷事件所属类别,实现事件辨识。

本文针对钢厂工业负荷状态变化和模式变化事件的NILM算法流程如图4所示。

图4 本文的算法流程图Fig.4 Process of algorithm

3 实验验证与分析

本文以某钢厂为对象验证所提算法。数据采集装置安装在钢厂的烧结和冷轧生产线的计量电表处采集三相数据。由于该钢厂负荷在三相用电中运行,三相的电压、电流保持一致,本文仅针对其中一相的用电情况实现事件检测、提取和辨识。

3.1 事件检测效果验证

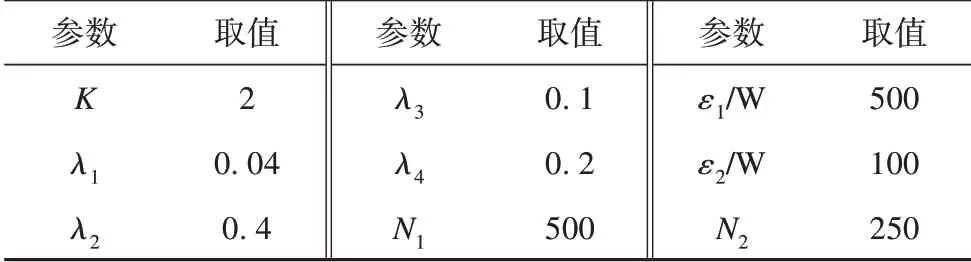

首先对该钢厂进行考察,构建事件特征值表并利用本文提出的事件检测方法对状态变化事件和模式变化事件进行检测。通过对比先验参考数据和实测负荷混合数据发现,目标钢厂状态变化事件的持续时间约在20~60 s,模式变化事件约在5~35 s。相关的检测阈值等参数的调试结果如表1所示。

表1 参数取值Tab.1 Parameter value

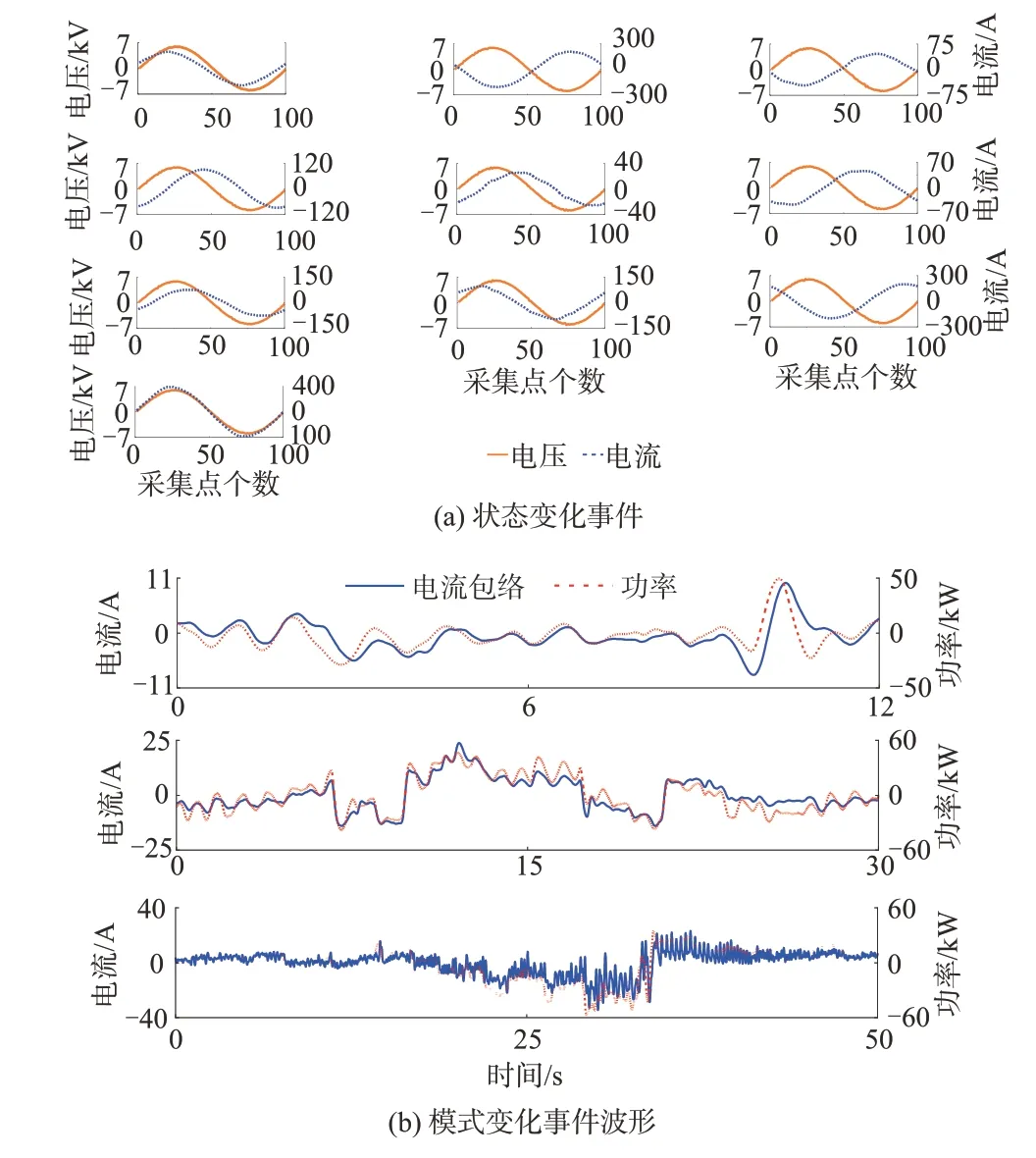

利用本文提出的算法对该钢厂的用电数据进行事件检测,提取得到的事件波形如图5所示。图5(a)展示了提取的状态变化事件波形;图5(b)展示了每类模式变化事件的一个典型波形。

图5 事件检测与提取的波形Fig.5 Event detection and waveform extraction

本文采用滑动窗累积和算法(cumulative sum,CUSUM)[24]对同样的数据进行事件检测,对比已有的工业用户事件检测方法验证本文算法的优越性。通过综合评价指标F1-measure评价事件检测的准确度和有效性,F1-measure指标计算公式如式(24)所示,结果如表2所示,其中将检测得到的同种类模式变化事件连续出现记录为一个事件。

表2 本文算法与对比算法的F1-measure值Tab.2 F1-measure values of the algorithm of this paper and the compared algorithm

式中:F1为F1-measure的评价值;BP为检测精度;BR为检测召回率;TP为事件检测正确的事件数;FP为错检的事件数;FN为漏检的事件数。

从表2可以看出,本文提出的事件检测算法在精度和召回率以及F1-measure值均优于对比算法。基于CUSUM算法的事件检测方法仅对特定类型的负荷事件具有较高的准确率,受限于没有考虑负荷波动和模式变化事件的影响,检测结果错误较多。

3.2 负荷辨识效果验证

本文利用数据提取结果验证负荷辨识方法[25]。根据工艺流程和现场数据,烧结生产线[26]的主要负荷包括除尘风机、主抽风机、混料机、高压水泵、烧结机、脱硫机、环冷风机、助燃风机、破碎辊,轧钢生产线[27]的主要负荷包括粗轧机、精轧机、卷取机、开卷机、传送辊,上述负荷开断依次标记为J1~J14。负荷模式变化有精轧机的间断轧钢过程、粗轧机的掉转钢坯过程、卷取机的卸卷过程,分别标记为J15~J17。根据对目标钢厂的现场调研,本文额外考虑助燃风机与环冷风机同时开断(J18)以及精轧机与卷取机同时开断(J19)两类情况。以上负荷数据均集合在D中,并作为解析集Ψ的元素。根据集合D中的先验数据将Ψ转换为X的表征形式下的特征集合Ψg,各元素的特征值如表3所示。

表3 事件的特征值表Tab.3 Eigenvalue table of events

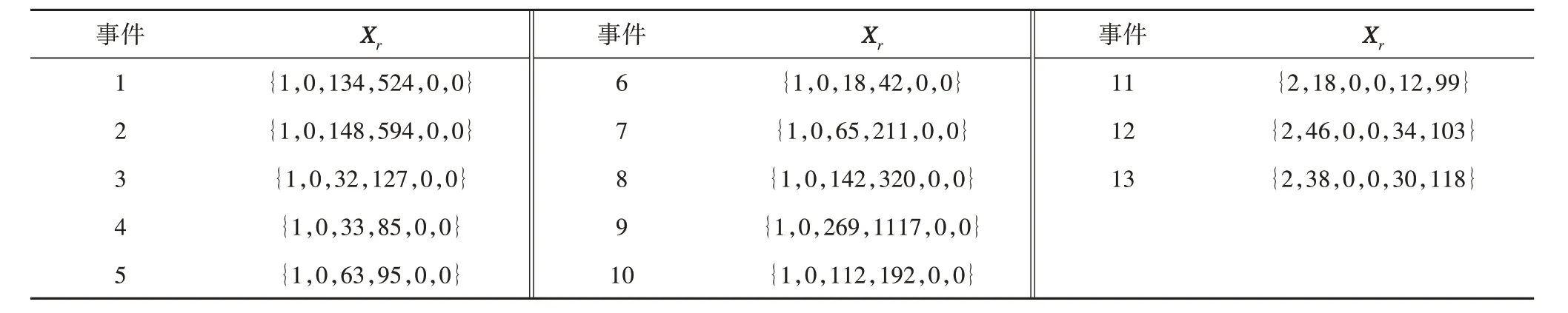

在该钢厂采集的数据中共检测到状态变化事件10次,模式变化事件3种,通过对事件波形的特征提取得到特征集合X r,其特征值如表4所示。

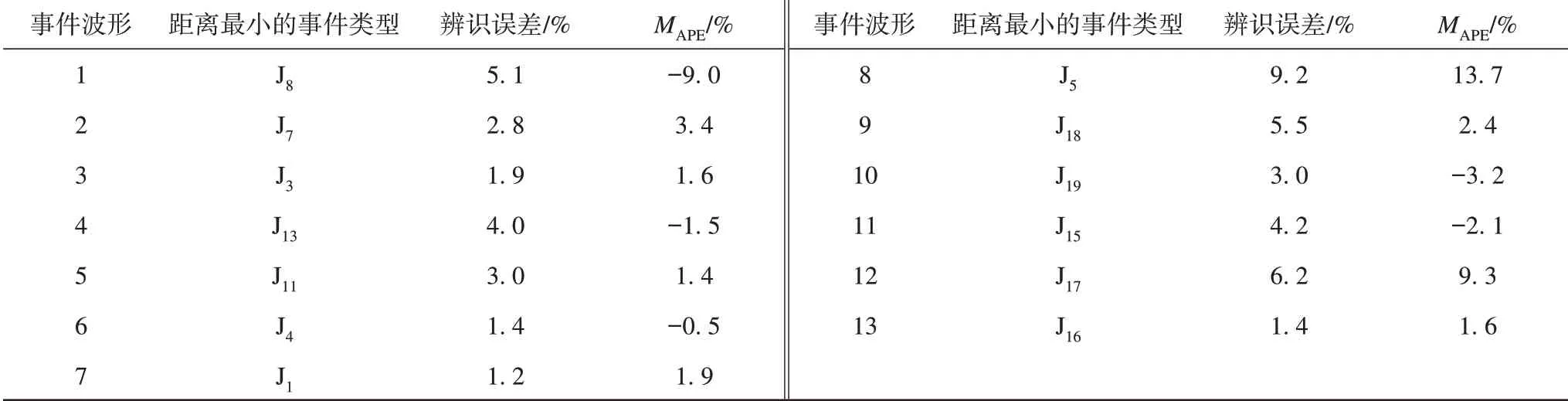

表4 事件提取波形的特征值表Tab.4 Eigenvalue table of extracted waveform of event

通过式(23)计算事件波形特征与Ψg内各个元素的距离,判定事件类型为距离最小且满足相似度判定阈值的负荷动作,为事件对应的实际负荷操作。距离计算结果如表5所示,其中距离最小的事件类型即为其辨识结果,其平均辨识误差为3.76%。

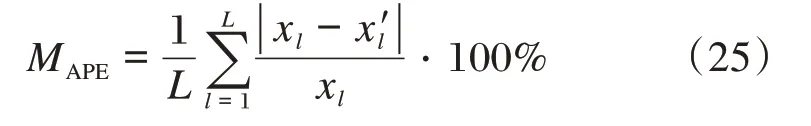

本文通过计算平均百分比误差(MAPE)对提取的事件辨识结果进行评价,其计算公式见式(25)。

式中:为待辨识负荷的特征值。计算结果如表5所示,本次事件辨识结果的MAPE值均小于14%,而MAPE值越小说明事件特征值与负荷类型的标准化特征值之间的误差越小,即辨识效果越好。

表5 事件波形与先验特征集合的相似度Tab.5 Similarity between event waveforms and loads in standardized feature set

综上所述,本文针对事件的表现形式,分别设计了功率变化阈值和交点数量变化阈值实现状态变化事件和模式变化事件的检测,具有良好的检测效果,并进一步实现了负荷辨识。

4 结语

针对钢厂用户负荷的用电监测问题,本文提出了一种基于事件感知的钢厂工业用户非侵入式负荷检测分解算法。在分类事件的基础上,通过特征差分方法和引入功率曲线与平均功率直线的交点数特征对状态变化和模式变化事件进行检测并提取事件波形,通过解析事件实现负荷辨识。通过对钢厂的实测结果,本方法能够有效地从总采集信号中检测事件并提取相应的波形,检测准确率较高,并进一步验证了本文负荷辨识方法。与基于CUSUM的检测方法相比,本方法能减小漏检率,提高事件检测效率,还能够辨识负荷,适用于钢厂事件检测。