某难选钒矿提取钒实验研究

2023-01-06王阳郭万进隆长命

王阳 ,郭万进 ,隆长命

(1.四川鑫源矿业有限责任公司,四川 甘孜 626000;2.白玉县银兴矿业有限公司,四川 甘孜 626000)

钒素有“金属维生素”之称,由于其优良的性能,被广泛应用于特种钢的生产。对于我国航天航空、军事国防等领域取得的突破性研究进展,起着至关重要的作用,并逐渐广泛应用于电池、颜料、医学等民用领域[1-3]。

我国钒资源丰富,主要包括钒钛磁铁矿、石煤钒矿和粘土钒矿。其中粘土钒矿储量大、分布广泛,主要分布于湖北、河南、陕西、湖南等省份。粘土钒矿是以SiO2为基体的粘土质矿物,含碳较少,其含钒品位在0.6%~3.5%,含SiO2约80%,具有很高的开采利用价值。钒在矿石中多以V3+、V4+形式存在,V5+较少,其中主要的存在形式为V3+。V3+存在于(铝)硅酸盐的矿物晶格中,这部分钒不溶于酸、碱、水,很难直接溶出。钒的赋存状态主要分为四种:以类质同象的形式赋存于矿物晶体结构中;以络阴离子形式呈吸附形态存在于矿物中;V5+以独立的矿物形式存在;钒存在于有机质中。除钒钛磁铁矿外,我国大部分钒矿以V3+呈类质同象的形式赋存于硅酸盐矿物晶格中,属于难处理钒矿[4-7]。

甘肃某钒矿结构组成较为复杂,泥化情况严重,通过浮选工艺较难获得良好指标。在对现场生产了解的基础上,进行了焙烧-浸出工艺研究。

1 矿石性质

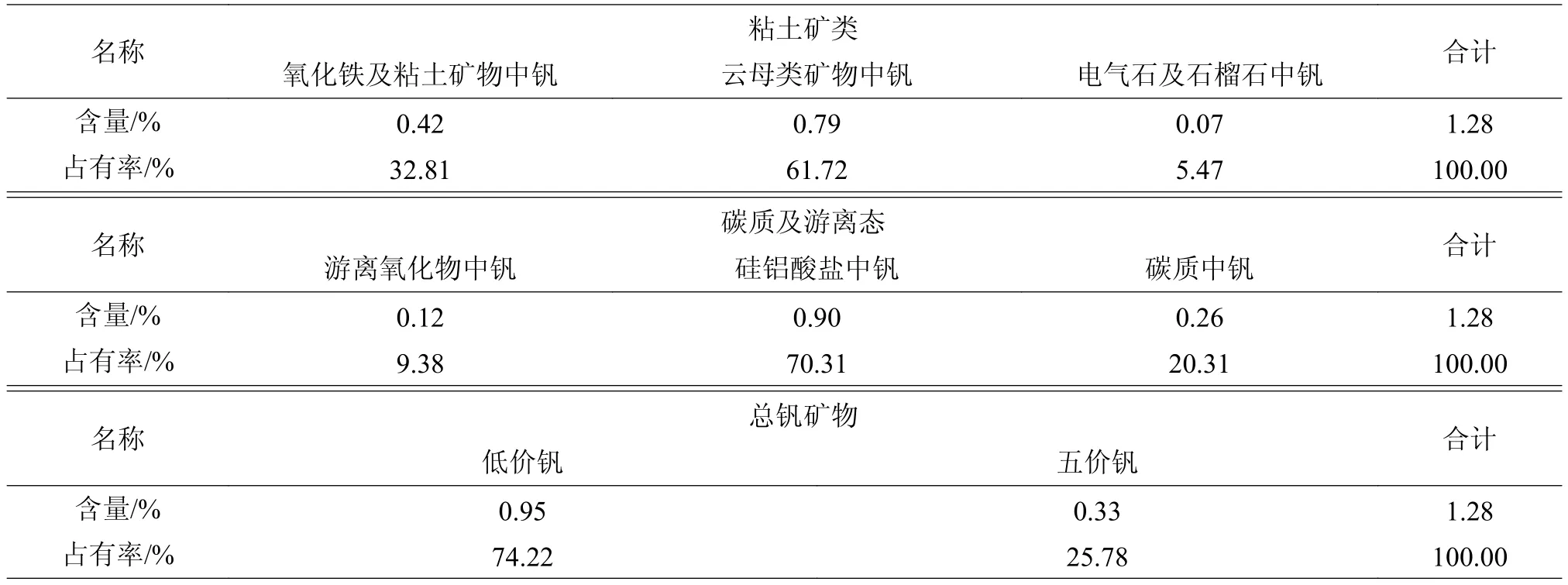

实验对甘肃某钒矿进行了化学多元素分析和钒矿物物相分析,分析结果分别见表1和表2。

表2 钒物相分析Table 2 Phase analysis of vanadium

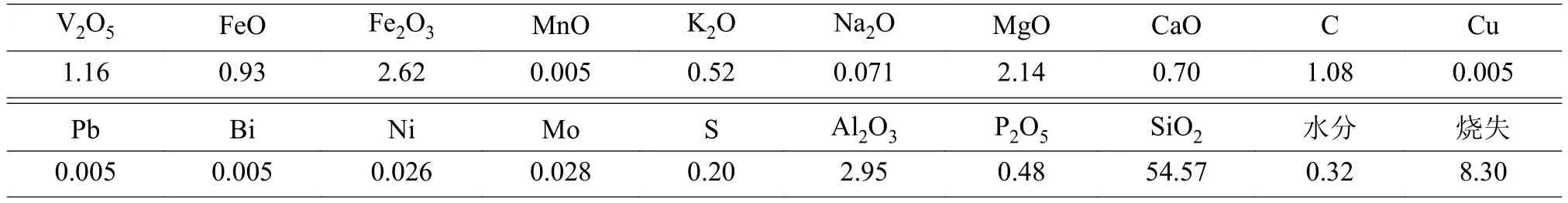

1.1 原矿化学多元素

由表1可知,该矿石主要有价元素为钒,其他元素尚未达到工业品位要求。SiO2、Al2O3、P2O5和CaO含量分别为54.57%、2.95%、0.48%、0.7%,表明该矿脉石主要为石英型及铝硅酸盐类,其次还含有部分磷灰石和方解石等。

表1 化学多元素分析 /%Table 1 Chemical multi-element analysis

由表2可知,粘土矿物中钒主要分布在云母类矿物及氧化铁等粘土中,在碳质矿物中则主要分布于铝硅酸盐类矿物及碳质中,其中钒在矿物中主要以低价态形式存在,五价钒含量仅为25.78%。结合岩矿分析,该矿石中钒主要通过置换六次配位的三价铝而广泛存在于铝硅酸盐矿物中,少量赋存于碳质矸石或者以游离氧化物形式存在。故通过钒物相分析,该钒矿在碳质矸石中含量较少,主要集中在硅酸盐类非金属矿物中,不适合采用浮选工艺。

1.2 矿石粒度组成

选取破碎后粒径在5~20 mm粗粒级物料,磨至-0.074 mm 70%并对其进行筛分分析,筛分结果见表3。

表3 矿石粒度分析Table 3 Ore particle size analysis

由表3可知,5~20 mm粗粒级物料钒含量为1.11%,经磨细筛析后钒主要富集在细粒级物料中,粗粒级(+0.125 mm)物料中钒含量为0.65%,粒度越细,含钒品位越高,-0.045 mm粒级产品中钒品位达到1.67%,分布率为8.87%;-0.074+0.045 mm粒级中钒品位仅次于-0.045 mm粒级产品钒品位,但分布率较高,达到73.26%。

2 浸出工艺对比

通过矿石性质分析,该钒矿不宜采用浮选工艺回收,故在此基础上进行了不同浸出工艺的对比研究,浸出方案主要有:直接酸浸工艺、焙烧-酸浸工艺、焙烧-碱浸出工艺、焙烧-水浸出工艺[3,8-9]。不同浸出工艺实验结果见表4。

2.1 直接酸浸工艺

直接酸浸工艺在工业生产中应用较为广泛,原矿经碎矿磨矿后采用硫酸浸出。为提高金属钒的浸出铝,通常采用高浓度硫酸和高浓度矿浆,浸出温度接近沸点。考虑到酸浸过程中其他可溶于酸的杂质被溶解,故酸浸贵液需进一步除杂处理。

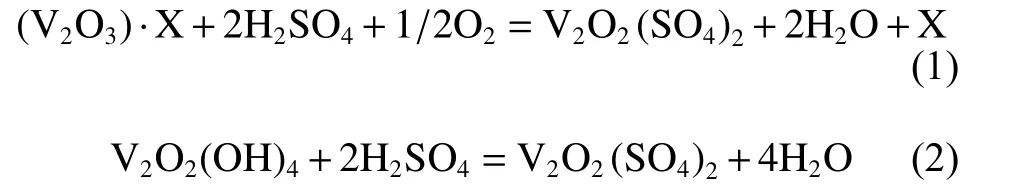

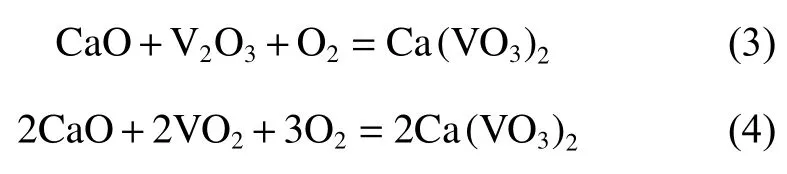

该矿石中钒在硅铝酸盐矿物中以V(Ⅲ)类质同象形式置换6次配位的三价铝而存在于云母晶格中,必须破坏云母结构将其氧化方可溶出。在一定条件下,氢离子进入云母结构置换铝,使离子半径发生变化,从而将钒释放出来并氧化成高价后溶于酸。其反应过程为:

直接酸浸实验条件为:磨矿细度-0.074 mm 70%,浸出温度85℃,浸出时间12 h,浸出液固比1.2∶1,硫酸用量为浸出矿物总量12%。浸出渣用水洗三次,每次洗水量为渣量的50%,实验结果见表4。

2.2 焙烧-酸浸工艺

将钒矿石直接或者与添加剂(石灰、碳酸钠等)混合后于氧化性气氛下高温焙烧,在焙烧过程中低价钒被氧化为五价钒,并与矿石或添加剂反应生产钒酸盐。焙烧后的钒酸盐主要为Fe(VO3)2、Fe(VO3)3、Mn(VO3)2、Ca(VO3)2以及未完全氧化的四价钒化合物,它们均不溶于水,但易溶于酸。

焙烧-酸浸工艺实验条件为:原矿磨矿细度-0.074 mm 70%,制粒Φ8~20 mm待干燥后焙烧,焙烧时间2 h,温度850℃。焙烧物料磨至-0.074 mm 70%,浸出液固比1.2∶1,浸出时间12 h,浸出温度85℃,硫酸用量为浸出矿物总量12%。浸出渣用水洗三次,每次洗水量为渣量的50%,实验结果见表4。

2.3 焙烧-碱浸工艺

钒矿氧化钙化焙烧后的熟料可采用碱溶液浸出,常用碱性浸出剂一般为:Na2CO3、NaHCO3、NaOH、(NH4)2CO3、NH4HCO3。氧化钙化焙烧后的钒矿物熟料中钒主要以偏钒酸钙以及少量焦钒酸钙和正钒酸钙形式存在。采用可溶性碳酸盐浸出时,CO32-与VO3-离子发生交换反应,使Ca(VO3)2转化为溶度积更小的CaCO3,从而使钒进入溶液。在浸出过程中通入适量CO2使溶液中的HCO3-和CO32-离子保持较高的浓度,促进钒的转化。在氧化钙化焙烧过程中钒矿物主要发生以下反应:

当石灰过量或者焙烧温度过高,焙烧时间过长,生成的偏钒酸钙则会发生以下副反应:

副反应产物主要为焦钒酸钙和正钒酸钙,这两种钒酸盐在高浓度和高温的碱溶液中逐渐溶解析出。副反应不利于钒矿物浸出,应注意反应条件控制。

焙烧-酸浸工艺实验条件为:原矿磨矿细度-0.074 mm 70%,石灰添加量为10%,混匀后制粒Φ8~20 mm待干燥后焙烧,焙烧时间2 h,焙烧温度850℃。焙烧后物料磨至-0.074 mm 70%,采用10%浓度碳酸钠溶液浸出。浸出液固比2:1,浸出时间2 h,浸出温度85℃。浸出渣用水洗三次,每次洗水量为渣量的50%,实验结果见表4。

表4 不同浸出工艺实验结果Table 4 Experimental results of different leaching processes

2.4 焙烧-水浸工艺

碱金属和镁的偏钒酸盐均可溶于水,当矿石中碱金属与镁含量较高,或者添加钠盐制粒进行氧化钠化焙烧时,焙烧后钒矿物可采用水浸优先回收焙烧过程生成的碱金属和镁的偏钒酸盐。

焙烧-水浸工艺实验条件为:原矿磨矿细度-0.074 mm 70%,添加剂NaCl用量为6%,混匀制粒Φ8~20 mm,待干燥后焙烧,焙烧时间为2 h,焙烧温度为850℃。焙烧矿磨至-0074 mm 70%,采用水浸出。浸出液固比2∶1,浸出时间2 h,浸出温度85℃。浸出渣用水洗三次,每次洗水量为渣量的50%,实验结果见表4。

由表4可知,焙烧-酸浸工艺指标较好,浸出率为91.88%,焙烧-水浸工艺浸出率为77.25%,直接酸浸和焙烧-碱浸工艺浸出率分别为22.64%和27.64%。该钒矿中低价钒含量较高为74.22%,适当氧化焙烧可提高五价钒含量,提高酸浸效率,故宜采用焙烧-酸浸工艺。

3 焙烧-酸浸实验

3.1 原矿磨矿细度

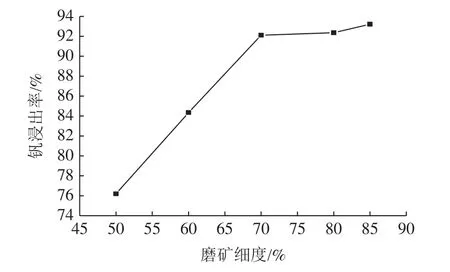

考虑到该钒矿嵌布粒度较细,对原矿充分研磨可提高低价钒单体解离度,提高焙烧过程氧化效率,从而提高浸出率。实验条件为,原矿磨矿细度为变量,加水制粒,粒径Φ8~20 mm待干燥后焙烧。焙烧时间2 h,焙烧温度为850℃。焙烧矿磨细至-0.074 mm 70%,取100 g用硫酸溶液浸出,浸出温度为85℃,浸出时间为1 h,液固比1.2∶1,硫酸用量为焙烧矿量12%。实验结果见图1。

图1 磨矿细度实验结果Fig.1 Experimental results of grinding fineness

由图1分析可知,随着原矿磨矿细度增加,钒浸出率呈逐渐上升趋势变化。磨矿细度为-0.074 mm 70%时,浸出率为91.88%,继续增大磨矿细度,浸出率提高不明显。在保证一定浸出率的前提下,随磨矿细度增加,功耗成本也将提高,故确定较佳原矿磨矿细度为-0.074 mm 70%。

3.2 焙烧温度

实验条件为原矿磨矿细度-0.074 mm 70%,加水制粒,粒径Φ8~20 mm待干燥后焙烧。焙烧时间2 h,焙烧温度为变量。焙烧矿磨细至-0.074 mm 70%,取100 g用硫酸溶液浸出,浸出温度为85℃,浸出时间为1 h,液固比1.2∶1,硫酸用量为焙烧矿量12%。实验结果见图2。

由图2可知,随着焙烧温度增加,钒浸出率呈先逐渐上升后下降趋势变化。当焙烧温度为800~850℃时,钒浸出率较高达到92%以上,继续提高焙烧温度,钒浸出率急剧降低,故确定较佳焙烧温度为800℃。导致浸出率呈波浪形趋势变化,原因在于焙烧温度较低时低价钒氧化不充分,浸出效果较差;焙烧温度过高时,矿物发生烧结,钒被熔融体包裹,部分矿物甚至转化为方钠石和霞石,使钒浸出难度增加。

图2 焙烧温度实验结果Fig.2 Experimental results of roasting temperature

3.3 焙烧时间

实验条件为原矿磨矿细度-0.074 mm 70%,加水制粒,粒径Φ8~20 mm待干燥后焙烧。焙烧时间为变量,焙烧温度为800℃。焙烧矿磨细至-0.074 mm 70%,取100 g用硫酸溶液浸出,浸出温度为85℃,浸出时间为1 h,液固比1.2∶1,硫酸用量为焙烧矿量12%。实验结果见图3。

图3 焙烧时间实验结果Fig.3 Experimental results of roasting time

由图3可知,焙烧时间对钒浸出率的影响规律与焙烧温度相似,呈波浪式变化。当焙烧时间为1.5~2 h时,钒浸出率达到93%以上,随着焙烧时间增加,浸出率逐渐降低,故确定较佳焙烧时间为1.5 h。导致浸出率呈波浪形规律变化,主要在于焙烧时间过短,氧化不充分;焙烧时间过长,烧结和副反应现象增加,浸出率降低。

3.4 焙烧矿磨矿细度

原矿经磨矿后造粒焙烧,粒径范围Φ8~20 mm,虽然焙烧后矿粒呈蓬松结构,但为进一步增大钒的单体解离度,提高浸出效果,对焙烧后矿粒进行磨矿粒度研究。实验条件为,焙烧矿磨矿细度为变量,取100 g用硫酸溶液浸出,浸出温度为85℃,浸出时间为1 h,液固比1.2∶1,硫酸用量为焙烧矿量12%。实验结果见图4。

图4 焙砂磨矿细度实验结果Fig.4 Experimental results of calcined grinding fineness

由图4可知,随着磨矿细度增加,钒浸出率呈上升趋势变化。当磨矿细度为-0.074 mm 60%时,浸出率为93.76%,继续增大磨矿细度,浸出率略有提高。故适当磨矿对于提高钒浸出率是有必要的,确定较佳磨矿细度为-0.074 mm 60%。

3.5 硫酸用量

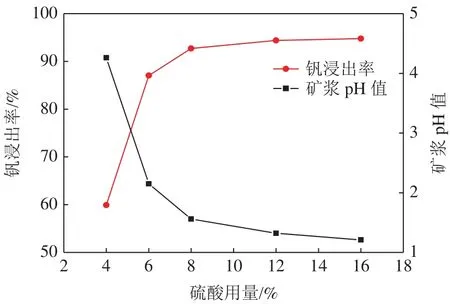

实验条件为,焙烧矿磨矿细度为变量,取100 g用硫酸溶液浸出,浸出温度为85℃,浸出时间为1 h,液固比1.2∶1,硫酸用量为变量。实验结果见图5。

图5 硫酸用量实验结果Fig.5 Experimental results of sulfuric acid dosage

由图5可知,随着硫酸用量增加,钒浸出率呈迅速增加至平稳的趋势变化。当硫酸用量为焙烧矿量12%时,浸出率为94.39%,进一步增大硫酸用量,浸出率为94.78%,提高不明显。浸出矿浆pH值随硫酸用量增加而不断降低,当硫酸用量为8%时,矿浆pH值为2.15接近临界值。由于五氧化二钒在pH值为2时溶解度较小,pH值升高导致已浸出五价钒发生水解沉淀损失于浸渣中。故确定硫酸较佳用量为焙烧矿量12%。

3.6 浸出时间

实验条件为,焙烧矿磨矿细度为-0.074 mm 60%,取100 g用硫酸溶液浸出,浸出温度为85℃,浸出时间为变量,液固比1.2∶1,硫酸用量为焙烧矿量12%。实验结果见图6。

图6 浸出时间实验结果Fig.6 Experimental results of leaching time

由图6可知,随着浸出时间增加,钒的浸出率逐渐增加。当浸出时间为1 h,钒浸出率达到94.39%,继续增加浸出时间,钒浸出率基本不变,故确定较佳浸出时间为1 h。

3.7 浸出温度

实验条件为:焙烧矿磨矿细度为-0.074 mm 60%,取100克用硫酸溶液浸出,浸出温度为变量,浸出时间为1 h,液固比1.2∶1,硫酸用量为焙烧矿量12%。实验结果见图7。

图7 浸出温度实验结果Fig.7 Experimental results of leaching temperature

由图7可知,随着浸出温度增加,钒浸出率提高不明显。当浸出温度为30℃(夏季室温)时,钒浸出率达到93.36%,继续提高浸出温度,钒浸出率略有上升,当浸出温度为95℃时,钒浸出率仅为94.51%,仅提高1.15%,考虑生产成本,故确定较佳浸出温度为30℃。

3.8 较佳工艺技术条件

针对该复杂难选钒矿,在磨矿细度-0.074 mm 70%,加水制粒至粒径Φ8~20 mm,干燥后焙烧,焙烧时间1.5 h,焙烧温度为800℃。焙烧矿样磨细至-0.074 mm 60%后浸出,浸出温度为30℃,浸出时间为1 h,液固比1.2∶1,硫酸用量为焙烧矿量12%。在此条件下可获得钒浸出率为93.36%的贵液,技术指标优异。

4 结 论

(1)该矿石钒赋存状态较为复杂,主要以类质同象形式赋存于铝硅酸盐和碳质矸石中,通过浮选工艺分离困难。钒主要以低价态形式存在,其中五价钒含量仅为25.78%,宜适当氧化焙烧再浸出。

(2)采用氧化焙烧-酸浸工艺处理该钒矿石较好,最终可获得浸出率93.36%的浸出贵液。

(3)氧化焙烧-酸浸工艺较佳条件为,原矿磨矿细度-0.074 mm 70%,加水制粒,粒径Φ8~20 mm待干燥后焙烧。焙烧时间1.5 h,焙烧温度为800℃。焙烧矿磨细至-0.074 mm 60%,取100 g用硫酸溶液浸出,浸出温度为30℃,浸出时间为1 h,液固比1.2∶1,硫酸用量为焙烧矿量12%。