从锂云母中提锂及综合利用的研究进展

2023-01-06何飞高利坤饶兵沈海榕彭科波高广言张明

何飞,高利坤,饶兵,沈海榕,彭科波,高广言,张明

(昆明理工大学国土资源工程学院,云南 昆明 650093)

单质锂及其化合物,作为现代科技发展必需的新型原料,享有“战略金属”、“能源金属”和“推动世界前进的元素”等美誉[1-2],广泛应用于锂离子电池[3]、药品[4]、炼铝[5]、玻璃、陶瓷、润滑剂、油脂、橡胶工业、空调和除湿系统中用作催化剂等众多领域中[6]。USGS(2019)对当前锂资源的估计量为62 M,其中阿根廷,澳大利亚,智利和中国占世界锂储量的95.8%[7]。

目前含锂资源的矿床主要有伟晶岩矿床、气成热液矿床和卤水矿床[8],其中伟晶岩型锂矿床分布广泛,主要开釆锂云母、锂辉石、磷铝锂石、透锂长石等[9]。近年来从含锂的锂矿物质(锂辉石、锂云母和锌矿)中回收锂及其有价金属的综合利用在工业界和学术界都引起了广泛的关注[10]。

随着新能源电动汽车的迅速增长, 锂的需求不断加大,从锂辉石中提锂已无法满足市场需求,因此从锂云母及其含锂矿物中提锂将会得到大量利用,为了与锂辉石竞争,对锂云母中所有有价值元素的综合利用至关重要。在回收过程中,应对大量残留物和废物进行相应的处理,以安全处置或进一步再利用。尽管现有工艺对传统锂资源中锂的提取较为成熟,但随着环保压力日益增大,资源清洁化综合利用需求迫切,需要改进提锂技术。

锂云母是锂矿的主要来源之一,锂云母是一种层状铝硅酸盐矿物,化学式为K(Li5Al)4O10(F,OH)2,呈短柱体、小薄片集合体或大板状晶体。常伴生MgO、FeO、MnO、CaO、Na2O、Cs2O、Rb2O[1-2,11]和有害元素F(理论上为4.89%),F在Li的回收过程中通过形成HF或氟化物使锂的回收变得复杂[12],锂、钾、铷、铯以氟铝硅酸盐的形态存在,矿物结构致密,化学活性差,常温常压很难与酸碱反应,为了能够有效地综合开发利用锂云母矿,国内外科研工作者进行了大量的研究,综合开发利用锂云母资源,不仅能够满足国内锂盐的缺口,还能将有价值的Rb和Cs以及K和Al作为副产品回收[2,13]。

本文在讨论锂云母资源提锂技术原理的基础上,重点综述了各种工艺生产锂过程中的资源综合利用以及工艺过程存在的问题,并探讨了清洁高效综合利用新工艺的发展方向。

1 酸法提取

酸法是锂云母提锂的主要方法,根据酸处理方法不同,可分为酸化焙烧法、浓硫酸常温预处理法以及混合酸处理法[14]。

锂云母酸解反应是H+由溶液向含锂云母的原硅酸薄膜层扩散,此过程称为外扩散;H+扩散到原硅酸薄膜层后逐渐地向锂云母颗粒表面扩散,此过程称为内扩散;H+与锂云母的表面接触而发生反应,致使锂云母分解成可溶性的硫酸盐;反应产物通过薄膜层向边界层扩散,再通过边界层向溶液中扩散从而实现锂云母的酸解[2]。

1.1 硫酸法

硫酸法[15]是将锂云母和浓硫酸在适宜的温度下进行酸化焙烧,得到酸化熟料后进行水浸获得硫酸锂溶液,酸化处理后伴生的有价金属铷和铯都变为可溶性盐 。实验反应机理见(1)[16]:

赵寻等[17]研究了锂云母与硫酸的反应动力学,发现锂云母酸解反应属于固膜扩散控制,矿物粒度越小,反应的接触面积越大,从而有利于提高溶出率。Vieceli等[18]报告了一种通过机械活化,酸消化和水浸出从锂云母中提取锂的方法。通过在盘磨机中研磨锂云母以提高其反应活性。将锂云母研磨30 min,在165℃下消化4 min ,酸/精矿比为650 g/kg,锂回收率达到87%。

Zhang等[19]针对之前的研究需要在高温焙烧或机械活化下进行的缺陷,系统地研究了通过浓缩硫酸焙烧和水浸出从锂云母精矿中同时提取锂,铷和铯的节能途径,在经过硫酸烘烤后,锂云母已经转变为水溶性硫酸盐,锂转变成了易溶于水的Li2SO4,因此Li的浸出效率高;铷和铯可能会转化为RbAl(SO4)2和CsAl(SO4)2的形式存在的同构中KAl(SO4)2。在H2SO4浓度为85%,烘烤温度为200℃,酸浓质量比为1.7∶1,烘烤时间4 h,浸出温度为85℃的条件下,Li、Rb和Cs的最高提取率分别达到97.1%,96.0%和95.1%。与之前的研究相比,浓硫酸的焙烧或消化具有反应温度较低和金属提取效率较高的优点,使锂云母矿中的有价金属得到充分地利用。浓硫酸与锂云母的烘烤反应如下:

为了实现资源综合利用,同时提高锂的回收率, Kuang等[13]尝试从石膏渣中深度回收锂、铝。锂云母经酸化焙烧、水浸后得到含锂和铝的硫酸盐浸液,浓缩结晶得到硫酸铝钾明矾,在浓缩液中回收部分锂。为了得到含铝的石膏渣,分别向过滤后的滤液和明矾的水溶液中加入石灰。将得到的石膏渣与氢氧化钠溶液反应溶解得到含Li和Al(OH)3的溶液。过滤后浓缩得到结晶的Al(OH)3,向浓缩液中加入Na3PO4以Li3PO4沉淀进一步回收锂。滤液加入石灰除去PO43-后可作为碱液循环使用。实现了锂、铝的有效回收及分离,过程中同时回收了伴生的铷和铯,为锂云母的高效综合利用提供了有效途径。

硫酸法提取锂需要在高温条件下进行,高温酸处理产生的含氟尾气会造成环境的污染, 需要专门的吸附工序进行回收处理。在水浸过程中锂、钾、铷和铯的浸出率都比较高,能够更好地实现资源综合利用,提高锂的总回收率。但浸液中成分复杂,余酸量大,导致在提取有价金属过程中产生大量的凝胶状沉淀物,使后续的纯化变得复杂;此外,硫酸对设备有腐蚀性,对设备的抗腐蚀性要求较高;而且由于纯化难度大,产生的废渣难以被利用,目前未见工业应用实例。

1.2 氢氟酸法

已知氢氟酸(HF)能够蚀刻含有二氧化硅(SiO2)的材料,具有破坏Si-O键的能力,已被用于从锂云母中提取锂[20],硅酸盐矿物在HF/H2SO4中的溶解是通过HF的亲核攻击和H+的质子化而进行的。

含有Al和Si的硅酸盐脉石矿物与HF反应生成六氟铝酸(H3AlF6)和六氟硅酸(H2SiF6),能够使后面的除杂简单[21]。

Rosales等[22]使用HF作为浸出剂,对锂云母进行酸浸,然后添加KOH和NaOH以分别沉淀副产物K2SiF6和Na3AlF,见式(4)、(5),通过蒸发回收溶液中的锂,锂的回收率达92%。HF对锂云母的溶解见式(6):

加入HF使Al和Si转化为Na3AlF6和K2SiF6回收,从而降低锂中的杂质,使后面的除杂作业变得容易。与硫酸法相比,氢氟酸法浸出温度低、浸出时间短,因此能耗低、效率更高。

由于锂云母含有2%~4%的F,Guo等[12]使用混合酸HF/H2SO4作为浸出剂,将锂云母、氟硅酸及硫酸按比例混合于120℃下反应,在250℃下煅烧脱氟,脱氟后在85℃ 的条件下选择性浸出,向滤液中添加 (NH4)2SO4二次成矾除铝。在萃取过程中,HF起主要作用,且H2SO4减少了HF的消耗。由于锂云母相对于石英的优先溶解而生成硅残留物,有利于后续浸滤液纯化和分离。

氢氟酸法浸出温度低、浸出时间短;混合酸HF/H2SO4法浸出率高,在实验过程中产生的明矾能够应用于化工肥料的生产,提高了资源的综合利用。尽管HF具有破坏硅酸盐矿物Si-O键的能力,有助于回收Al和Si,对设备防腐性要求较高,使其难以扩展到工业规模。

综上所述,酸法在提高资源综合利用的同时,具有操作方便、易控制、药剂消耗量少、选择性较高、污染小等优点;但容易造成空气污染,对设备抗腐蚀性要求高,再生产中成本较高。

2 碱法提锂技术

碱法最主要的方法是石灰石焙烧法。其基本原理是利用碱能够破坏Si-O键,使SiO2溶解在溶液中,在碱或石膏中,通过加热使硅酸盐转化为可溶的铝酸锂,从而使矿物与石灰石或氢氧化物的混合物反应,从而得到LiOH或Li2CO3[23]。

锂云母-石灰石焙烧法[24]是最古老的矿石提锂方法,即将锂云母精矿和石灰石按一定的比例混合进行球磨、混合后在800~900℃高温焙烧成熟料,熟料再进行水淬、细磨、浸出、过滤或离心分离等工序以获得浸出液和残渣,浸液中锂浓度低,浓缩回收锂的蒸发量大,耗能高且矿石中有价金属元素浸出后随锂进入浸液,回收后可以增加工艺的经济效益;浸渣成分主要为硅酸钙、氟化钙等,浸出液经蒸发、结晶和离心分离获得氢氧化锂。其反应机理[25]见式(7):

林高逵等[26]将锂云母与石灰石或者石灰按质量比1∶3.0~3.1混匀生成的氢氧化锂结晶母液作为添加剂,在750~850℃进行烧结,与原有相同的烧结工艺比较,烧结温度比原来低了150℃左右,氧化锂的溶出率在原来的基础上提高了11%左右。此工艺虽然有效地降低烧结温度,使Li2O溶出率提高,但是未能改善物料量大、渣量大且不易利用等缺点。王丁等[27]研究了锂云母与氢氧化钠溶液在一定温度的反应,当液固比为1∶3.5时,在190℃条件下反应4 h,锂的提取率可达98%,但此法中碱很难被回收,其中的一些杂质影响了碳酸锂的纯度。

对于石灰石焙烧法提锂浸液中钾、铷和铯的综合回收,通过向提锂母液中通入CO2以结晶KHCO3回收钾,对于铷、铯的综合回收,大多数使用沉淀法和萃取法[28],沉淀法具有流程较长,沉淀剂价格昂贵,沉淀过程复杂且生成的沉淀物稳定性较差等缺点,使其在实际研究和工业上应用受到了限制,溶剂萃取是近年研究较多的一种铷提取技术,t-BAMBP被认为是目前最有效的铷、铯萃取剂,它具有对Cs和Rb萃取性能好、处理量大、操作简便、在水中溶解度小、毒性低、不易挥发和易于工业化的特点等[28]。陈正炎等[29]以t-BAMBP-二乙苯-磺化煤油为萃取体系,从锂云母提锂后的母液中分离提取铷、铯,取得了良好的效果,在实际的选厂中已得到应用,其流程见图1。

图1 铷、铯提取锂的流程Fig.1 Process of extracting lithium from rubidium and cesium

石灰石法是最古老的矿石提锂方法,具有技术成熟,工艺简单等优点,但由于浸出液中锂含量低,消耗的能量大,锂的回收率较低,随着其他工艺的出现和完善,在工业生产中已经逐渐被取代。

3 盐法提锂技术

盐法中硫酸盐焙烧法是使用最广泛的提锂方法,锂云母高温煅烧后结构变得松散,发生离子交换反应,即添加物质中的金属离子占有原锂离子结构位置,将Li+从原来位置中置换出来,使其从难溶性的铝硅酸盐中脱离出来形成可溶性硫酸盐的方法[30]。

3.1 硫酸盐焙烧法

硫酸盐焙烧法使硫酸盐中的阳离子与锂离子交换,锂离子被置换出来,浸出得到Li2SO4溶液。其反应原理[30]见式(8) ~ (9):

苏惠等[31]使用硫酸盐作焙烧添加剂以分解锂云母,主要步骤为:(1)将锂云母精矿与焙烧添加剂(K2SO4,KOH或K2SO4+KOH)混合,在900℃焙烧2 h,(2) 90℃水浸出3 h,L/S比为5∶1。锂的提取率和钾的回收率分别为92.78%和81.72%。碱性浸出液中的Li、Rb、Cs可以通过溶剂萃取直接回收并分离出K,溶剂萃取Rb和Cs后,萃余液中的K可作为添加剂循环到焙烧步骤中,降低生产成本。主要反应见式 (10) ~ (12):

Yan等[32]引入了一种改进的碱金属硫酸盐交换法,将锂云母和Na2SO4或其他添加物(K2SO4,CaO)混合,于880℃焙烧0.5 h,然后在室温下水浸,过滤后的滤液加入Na2CO3除Ca2+, 加入NaOH除Mn2+、Al3+、Fe3+,除杂后的滤液经蒸发浓缩,加入Na2CO3以沉淀Li2CO3,溶液中的Rb和Cs通过萃取与K分离,萃余液可以返回到蒸发过程中,以最大程度地减少K的损失。

Luong等[33]使用铁混合硫酸盐和氧化钙在SO4/Li不同的摩尔比(1∶1~3.5∶11)和 Ca/F(0.5∶1~2∶1)在850℃焙烧,CaO添加到锂云母和硫酸铁的混合物中,可以减少HF逸出或可溶性F盐的形成,煅烧和浸出后的残留物主要包含Fe2O3和其他主要的不溶性化合物CaSiO3,CaSO4和CaF2。Li2SO4和Rb2SO4是煅烧炉中存在的主要可溶性Li和Rb物质,在浸出过程中完全进入溶液。在硫酸盐萃取过程中得到浸出液,其中的Li浓度约为8.7 g/L,锂回收率约为93%,使用硫酸铁作为添加剂相比其他添加剂效果较好。焙烧过程中发生的反应见式(13)~(16):

硫酸盐法杂质含量少,浸出率较高,金属的综合回收效果较好,工艺简单,在锂云母提锂的工业生产中得到了广泛应用。但硫酸盐法也需要在高温灼烧后才能完成,高温焙烧过程会有氟和含有硫化物的废气挥发,环境污染比较严重,矿物在焙烧过程中容易粘在一起,使焙烧效率降低,且锂产品容易被钾污染。

3.2 氯化焙烧法

氯化焙烧法是将锂云母中的锂及其他有价金属转化为可溶性的氯化物,浸出后得到含锂溶液,实现锂及碱金属的提取[34]。氯化钙或氯化钠与锂云母的氯化过程见式(17)~(19)[25]:

伍习飞等[35]以氯气作为氯化剂对锂云母提取锂、钾等有价金属进行了研究,将氧化钙与锂云母混合后于850℃焙烧3 h,锂的提取率达92.49%,氧化钙的添加使得锂的提取率增加,且能够有效缩短焙烧时间。该工艺碱金属综合提取率高,但添加的氧化钙过量会使得焙烧及浸出的物料量增大,对设备管道的防腐提出了更高的要求,增加生产成本。

Zhang等[36]研究了强化氯化焙烧过程,从锂云母中有效地提取锂、铷、铯和钾。考虑到使用CaCl2或NaCl作为唯一的氯化剂时,Li、Rb、Cs和K的萃取效果差,因此使用CaCl2和NaCl 的氯化剂混合物,在较佳条件下,Li、Rb、Cs和K的萃取效率分别达到92.49%,98.04%,98.33%和92.90%。CaCl2和NaCl 的混合物降低了熔融温度并促进了氯化反应,在此过程中所有铝都以CaAl2Si2O8和NaAlSi3O8的形式存在,氟已转化为CaF2,避免了氟溶解在溶液中可能对环境造成的污染。获得了几乎没有包含Al、Ca和Mn杂质的浸出液,使得随后的纯化更简单便宜,氯化工艺在技术上可行,并具有工业应用前景。

氯化焙烧法能够有效地缩短时间、产生的硅铝渣量少且易利用,但氯化物气化会对环境造成污染,使用氯气具有较高的操作风险,对设备防腐要求更高,致使生产成本增加。

3.3 硫化物焙烧

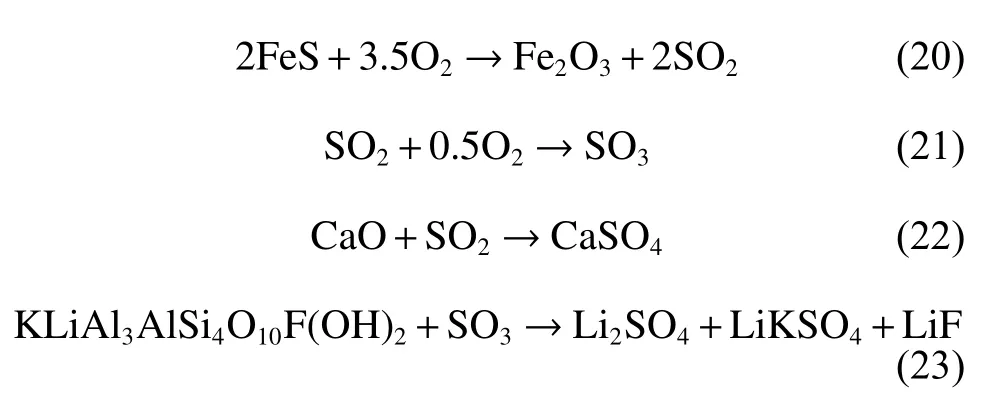

硫化物焙烧是利用硫化物(如Na2S和FeS)可有效地通过焙烧或磨碎后,用水浸出以提取锂。Hien-Dinh等[37]研究FeS对锂云母矿石中提取锂的效果以及CaO在锂云母焙烧过程中捕获氟和增强锂萃取中的作用。将精矿与试剂硫化铁(FeS)和氧化钙(CaO)以不同摩尔比的FeS/Li和Ca/F混合,在700~850℃的温度范围烘烤0.5~2 h,后在85℃的条件下浸出,锂的回收率为81%。锂云母与FeS、CaO混合物焙烧形成LiKSO4和Li2SO4作为主要的锂化合物。该工艺所使用的硫化铁试剂便宜、烘烤温度低、对环境友好、杂质含量低以及浸出率比较高,但是实验中磨矿时间较久,含硫化合物可能挥发到大气中造成空气污染。其焙烧反应见式(20)~(23):

3.4 碳化焙烧

Samoilov等[38]开发了一种基于钙化苏打水熔化和随后的熔炼造成碱分解方法,其碱分解基于钙化苏打水的熔化。将锂云母先用苏打水处理后再用硫酸处理,结果表明,如果SiO2/(Na2O+ K2O+Li2O)为2.9~3.0,并且熔融颗粒中的氧化硅含量为55%,则锂的提取率为99%。此工艺锂的提取率虽然高,但是大量高浓度硫酸的使用(0.6 mL/g颗粒)很难转化为工业化生产。

盐法提取锂云母具有成本低,对设备腐蚀较小,与酸法相比浸出液里所含的杂质较少,在净化时比较容易,使其在工业生产中得到了广泛应用,成为从锂云母中提取锂及有价元素的主要工艺。但产渣量大,造成后续的深加工处理废渣的成本增大,经济效益降低。

4 高压蒸汽法

王文祥等[39]采用熟石灰、纯碱联合压煮法处理锂云母,研究了熟石灰用量、纯碱用量、反应温度和反应时间对锂、钾、铝、硅、氟等元素溶出行为的影响。结果表明,在较佳工艺条件下(焙砂∶Ca(OH)2∶Na2CO3=10∶9∶2,140℃,3 h),氧化锂的溶出率在92%以上杂质元素AI、Si和F也有部分被溶出来。

王丁等[40]采用高压蒸汽法处理锂云母提取锂,利用高压蒸汽中的水能够使强碱速溶解,使反应能够在局部高浓度的强碱条件下,因而锂云母能快速和强碱反应,使锂云母快速碱溶,锂云母中锂的转化率达到96.9%。该工艺降低了碱的用量及缩短了时间,使生产成本能够得到有效的降低,减少污染废渣的产出。

高压蒸汽法对锂云母的溶解较好,锂的提取率高,但在碱性环境下矿物中所含的氟会形成氢氟酸,造成设备腐蚀,加之实验过程中浓碱的使用量很大,致使锂提取液中含有较多的杂质,对锂的分离提纯造成了一定的困难。

5 杂质元素的去除

无论用何种方法从锂云母中提取锂都面临着浸出液中杂质过多的问题,其中主要的杂质为铝和氟,铝和氟化物的分离是利用锂云母回收锂的主要挑战之一,关于从锂云母中除去铝和氟的研究从未中断过。Liu等[41]通过多级浸出工艺处理锂云母以提取碱金属的方法及溶液中铝和氟的沉淀特性,进行了多步逆流循环分批酸浸实验,浸出步骤:(1)对锂云母进行酸浸,将浸出液过滤;(2)浸出残余物,将浸出液进行酸浸;(3)用稀硫酸浸出第二步骤的浸出残余物,浸出液用于样品提取;(4)用稀硫酸浸出第二步的浸出残余物;(5)用去离子水洗涤残留物,过滤烘干。通过多阶段浸出工艺,可以减少硫酸的消耗和酸浸液中H+的浓度。通过添加K2SO4,从溶液中以钾明矾形式沉淀铝,通过用苛性碱溶液中和,选择性沉淀出了铝和氟。

Guo等[42]提出了一种明矾结晶的方法除去矿物中的Al3+,根据K+、Rb+和Cs+能与Al3+形成相应的明矾的特点,通过添加硫酸钾后,Al2(SO4)3+K2SO4→KAl(SO4)2,而在Li2SO4与Al2(SO4)3之间未发现其他复盐,Li2SO4可与K2SO4生成KLiSO4,但当K2SO4浓度较低时,KAl(SO4)2的结晶仍优先于KLiSO4。因此,可以通过调节KAl(SO4)2·12H2O在结晶场中的浸出液浓度来去除铝。该工艺可以有效地除去Al3+,但K2SO4相比非常昂贵,这使得萃取过程昂贵;此外,在中和过程中在反应器中形成固体氟化锂,导致锂损失与操作困难。

6 提锂技术展望

(1)由于固体废物的多样性和复杂性,未来可以采用多种技术联合的方法从锂云母中提取锂,在技术方面的研究应该将重心放在工业生产实践上,与此同时也要强化理论方面的研究,使生产成本能够得到有效地降低,资源得以节约,满足高效环保的要求。

(2)由于锂云母含氟量高,结构难以破坏,因此目前仍没有经济合理地处理锂云母的工艺,未来应加强这方面的研究。

(3)实现废渣的回收利用以及伴生资源综合利用。

(4)云母中提取锂基于氟化物的方法可以实现低能耗和高提取效率,但仍需要进一步研究以实现可持续,经济和安全地应用。

(5)在选择锂云母提锂工艺时,需要对生产的地区进行综合评估,针对不同的生产环境和条件选择合适的工艺,也可以选择多种工艺进行综合利用。