基于岩溶发育地区铁路桥梁桩基施工技术应用分析

2023-01-02高永民杨小军向云诗

高永民, 杨小军, 杨 杰, 向云诗

(中国水利水电第十工程局有限公司,四川成都 610072)

1 工程概述

中老铁路磨万线北起中老边境口岸磨丁,南至老挝首都万象,线路全长 414.332 km。该铁路全部采用中国管理标准和技术标准建设,设计时速为160 km/h,为电气化客货混运铁路。磨万线Ⅴ标I分部施工范围位于老挝万象省万荣县境内,全长38.26 km,共有桥梁15座,总长度7 129.4 m,桥梁基础为钻孔灌注桩,桩径分别为1.0 m和1.25 m。其中6座桥梁位于岩溶发育地区,灌注桩有570根,总长度13 405 m,最大桩长54.0 m,最大嵌岩深度38.4 m。

2 工程地质条件

岩溶桥址区桩基地质情况为:第四系全新人工填土(Q4ml)粉质黏土、冲洪积层(Q4al+pl)粉质黏土、松软土、细沙、粗圆砾土、卵石土、破残积层(Q4dl+el)粉质黏土,溶洞填充物(Q4ca)粉质黏土;下伏基岩以二叠系(P)灰岩、白云质灰岩、岩溶化灰岩为主,岩溶中等—强烈发育,隐伏性岩溶发育,存在大量无填充、半填充、全填充的溶洞及溶隙,充填物多为软塑—流塑状黏土、细砂等,且多呈串珠状及贯通型溶洞;地下水丰富,存在中小型暗河和集中径流,地质条件极其复杂,钻孔护壁难度大。桥址区内地勘钻孔平均见洞率为57%,大部分桥梁地勘钻孔见洞率为70%~96%,最大溶洞高约为13.0 m。

3 成桩施工难点

3.1 成孔施工难度非常大

为查明岩溶桥址区桥墩的岩溶发育情况,确保基础的稳定性和安全性,依照相关大纲以及规范、规定布孔原则对岩溶墩台采用了逐墩逐桩施钻的方法进行了详细勘察。然而,在实际进行成孔施工过程中,受资金投入以及勘探技术的制约,依据地质勘察设计施工图,依然不能精准确认地层中溶洞的大小、分布情况和走向[1],使得成孔施工过程中存在一定的偏差,漏浆、孔壁坍塌等现象频繁发生,大大降低了成孔质量以及施工效率。同时,由于地层岩面起伏以及岩溶在空间上发育的复杂性及不确定性,在成孔时常常因为遇到斜面岩等,施工过程中不得不投入大量的时间、材料等进行钻孔偏斜处理,极大地增加了施工成本,拖延了施工进度。

同一个墩内,应先施工跟进钢护筒、溶洞部位深、地质情况更为复杂的桩孔,应封堵大部分溶洞、裂隙通道,降低后续桩孔施工难度。同时,为防止冲击振动致使邻桩孔壁坍塌或与邻桩下部贯通或影响邻孔已浇筑混凝土强度,应避免同墩台相邻桩孔同时施工,可在相邻桩混凝土达到一定强度后方可开钻或进行跳桩施工。

3.2 清孔作业困难

本工程岩溶桥址区的桩孔大部分桩孔较深,沉渣的数量比较多,地层中存在大量溶蚀裂隙,且成孔过程中溶洞充填段孔壁稳定性较原位地层孔壁差,所以清孔作业困难。一旦在成孔过程中岩溶处理不足,进行清孔作业时控制不当,将会引起桩孔内漏浆、溶洞充填段充填物的滑塌以及塌孔等,需重新进行回填黏土片石等处理,因多次进行清孔作业,从而使施工风险大大增加。

3.3 水下混凝土灌注要求高、难度大

本工程桩基长度大,且因地层中存在的大量溶洞、裂隙通道等复杂的岩溶地貌,虽在成孔过程中进行了处理,但实际灌注的混凝土数量仍大大的超过了设计混凝土方量。同时也延长了持续灌注桩的时间。混凝土采用导管直升法进行浇筑,浇筑前应在现场检测混凝土入模坍落度、温度及含气量,坍落度为180~220 mm。灌注前如不能准确控制混凝土的入模塌落度、初凝时间以及首批混凝土方量(满足导管深度不小于1.0 m),灌注时如不能准确控制混凝土灌注速度、导管埋深(宜为2~6 m),则极有可能出现夹泥、堵管、混凝土下沉、筑管、断桩等情况,从而使灌注施工失败,影响施工质量,增加施工成本。依据实际情况,浇筑岩溶发育复杂的桩孔,导管埋深可以稍微加大,以防浇筑过程中混凝土面下沉而出现断桩。

4 岩溶发育地质条件下铁路桥梁桩基施工

4.1 施工流程

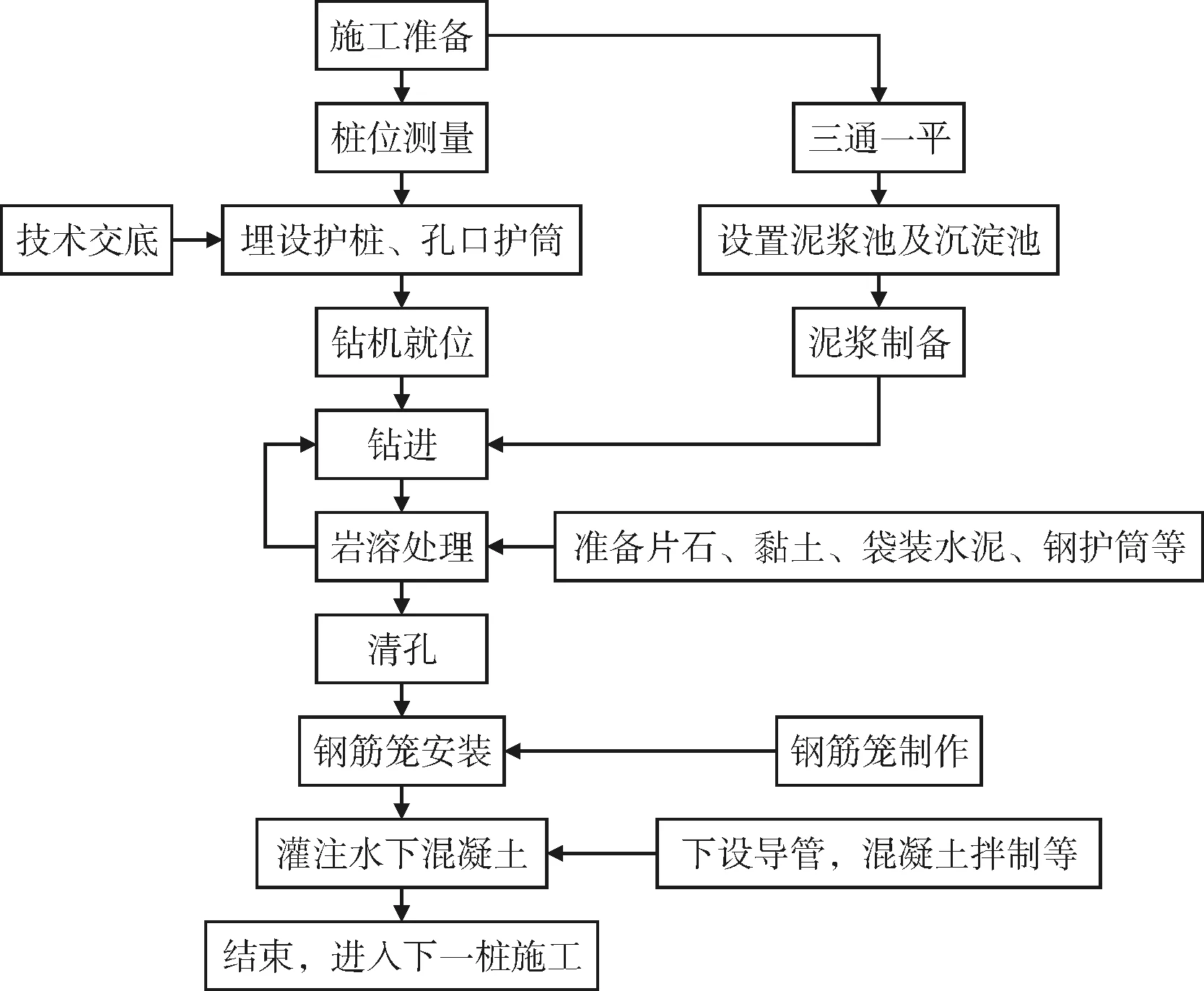

经过对地质情况进行综合分析,结合本工程的实际情况研究决定采用冲击式钻机进行灌注桩施工。施工过程中对孔斜、岩溶漏浆、溶洞、裂隙通道等进行积极高效的处理,提高成孔质量和施工效率,降低混凝土超浇量。其施工流程如图1所示。

图1 岩溶地层冲(钻)孔灌注桩施工流程

4.2 岩溶处理

对于地勘揭示存在溶洞等不良地质条件的桩孔,针对同一墩台,应遵循先难后易、先大后小、先深后浅的原则,优先施工溶洞较大、溶洞层次较多、溶洞埋深较深的,地质条件最为复杂的桩孔;最后施工溶洞较小的、溶洞层次较少的、溶洞埋深较浅的桩孔。施工时对溶洞、裂隙通道等采用多种措施,进行综合治理,以保证桩孔质量。

4.2.1 超前注浆法

在桩孔钻进施工前,可根据前期逐墩逐桩的地质勘察结果,通过地质勘察孔向溶洞内灌注单水泥浆液或水泥水玻璃双浆液、水泥砂浆、低标号混凝土等进行超前预处理,以堵塞地层中溶洞、裂隙通道等,增加地层整体性和完整性,减少后期桩基施工时岩溶漏浆、塌孔、混凝土超浇等问题发生。在注浆施工前,应对注浆材料进行配合比设计,其中水泥浆液水灰比为0.8∶1~1∶1;水玻璃与水泥浆的体积比控制在5%~20%之间;水泥砂浆水灰比为1∶0.5~1∶0.8,灰砂比为1∶0.5~1∶1。注浆压力为1.0~1.5 MPa,当注浆压力达到设计要求且持续稳定10 min不进浆即可结束注浆。

为保证注浆效果,注浆时应遵循先周边、后中间的原则。当地勘揭示溶洞或注浆量大、注浆压力不上升时,可先灌注低标号混凝土或水泥砂浆进行回填,再灌注水泥浆,以减少水泥浆液流失或注浆不密实。针对串珠状溶洞,注浆处理时应自下而上分层进行处理,以保证将每一层溶洞全部注满(图2)。

图2 超前注浆法示意

4.2.2 抛填法

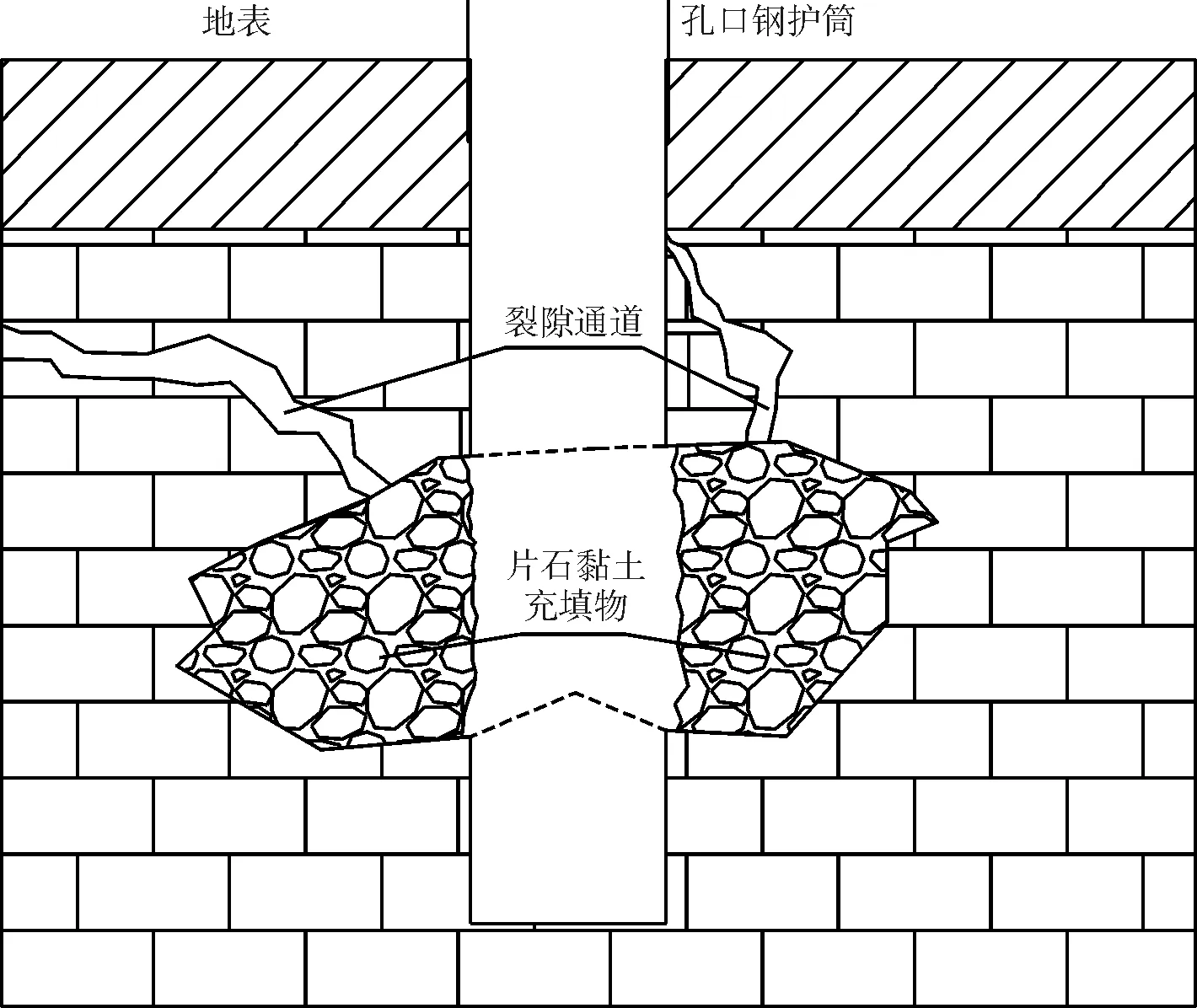

对于一般性岩溶,即溶洞高度小于5.0 m,漏浆量较小、漏浆较慢的桩基,施工中优先采用抛填法回填适量比例为2∶1的片石、黏土和袋装水泥(3袋/m)进行处理。施工时,现场应提前准备足够数量的堵漏材料以及装载机等相关机械设备。当钻进至溶洞顶板以上1.0 m左右时,减小冲击钻冲程,通过短冲程快频率的冲击方法逐渐击穿溶洞,以防引起埋钻、卡钻、地表塌陷、溶洞塌方等事故[2]。若孔内未出现漏浆现象,则通过短冲程低频率的冲击方法继续钻进至溶洞底部,然后提出钻头,向孔内抛填片石、黏土,投入量按该溶洞的竖向高度加1.5 m计,后重复进行钻孔继续施工。若击穿溶洞后孔内发生漏浆现象,则立即补充泥浆,同时抛入片石、黏土,投入量按该溶洞的竖向高度加1.5 m计。待孔内泥浆稳定后复冲钻孔继续施工。若同一溶洞抛填后再次漏浆,则按上述方法再次回填反复冲击挤压密实,进而使溶洞段孔壁达到平衡状态,以使孔壁稳定,同时能够增加桩侧摩阻力,从而一定程度上提升桩基础承载力[3-4]。若经上述方法处理仍反复漏浆的,应及时提出建议修改处理措施(图3)。

图3 抛填法示意

4.2.3 钢护筒跟进法

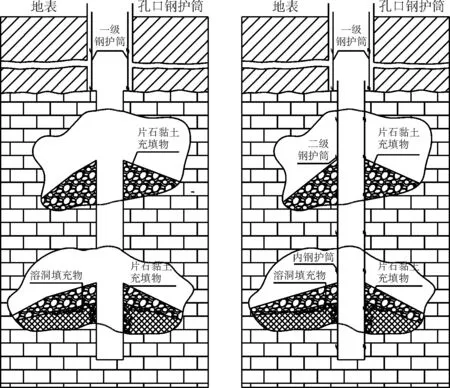

对于溶洞高度不小于5.0 m的封闭型较大溶洞以及部分较大的串通型溶洞,或遇地下水与溶槽、溶沟及河床水相互贯通形成有流动水的通道,形成大范围漏浆时,采用钢护筒跟进,用以阻断溶洞内流塑充填物或封闭地下动水,益于后续钻孔施工;既可以有效起到孔壁防护的作用,也可以避免因钻孔桩孔壁塌造成地面塌陷[5]。在跟进钢护筒前,应按前文抛填法的施工方法将溶洞进行充填处理,以使钢护筒与溶洞底部基岩面紧密贴合,有足够的侧向约束,保证成桩质量和施工安全。

当溶洞空间大、桩基较长钢护筒跟进困难,不能一次跟进到底时,可多次钻孔、分级跟进。为了降低同墩位的下一根桩施工时的溶洞处理难度,在同墩位的桩基中,优先施工护筒跟进法的桩基。钢护筒从孔口跟进至溶洞底以下1.0 m后按常规方案钻孔到设计桩底。施工过程中选用钢护筒跟进法,在一定程度上可使施工质量得到有效提升,同时还能加快整体施工进度(图4)。

图4 钢护筒跟进法示意

4.2.4 灌注混凝土充填法

对5 m左右高度的溶洞,有时采用抛填片石、黏土、袋装水泥的方法处理后桩孔内仍反复漏浆,难以进行造孔,而跟进钢护筒又不能达到预期效果,这时可采用灌注混凝土的方法进行处理。为节约混凝土灌注量,可先抛填片石、黏土、袋装水泥,反复挤压密实,以充填溶洞和封堵裂隙通道,增加充填物的强度。同时预先回填处理能起到增大泥浆粘聚力、提升泥浆护壁能力、降低孔壁坍塌的作用。如此反复处理,待钻至溶洞底后,再灌注混凝土。混凝土灌注至溶洞顶以上1.0 m,待凝12~36 h后,再重新进行钻孔施工(图5)。

图5 灌注混凝土填充法示意

5 应用成果

本工程在岩溶区桥梁钻孔灌注桩施工中采用抛填法、钢护筒跟进法和灌注混凝土法对所遇到的岩溶进行针对性、综合性治理,取得了良好的施工效果和经济效益。岩溶区570根基桩一次性桩检合格率达100%,其中I类桩562根,占比98.6%,II类桩8根。同时,在保证施工质量的前提下,相较前期试桩时单一的岩溶处理工艺,将扩孔系数由2.33减小至1.65,节约混凝土9 450 m3,混凝土单价450元/m3,混凝土单项降低成本约425万元;岩溶处理费增加产值约1 269万元,新增重复造孔单项预计增加产值约1 309万元。

6 结束语

综上所述,在岩溶地区进行铁路桥梁桩基施工时,首先要做好地质勘察工作,然后根据地质资料制定对应的施工方案,并结合现场实际情况对岩溶采取多种措施进行综合处治,以确保桩基工程施工质量。

本工程采用上述方法顺利完成了岩溶地区铁路桥梁桩基工程的施工,并取得了良好的施工效果,具有一定的借鉴参考价值,但还应注意几点:

(1)钻进过程中不论出现漏浆现象与否,必须对地质勘察揭示的溶洞和实际钻进过程中发现的隐伏性岩溶进行处理,以提高成孔质量和减小后续灌注混凝土时混凝土的超浇量,从而降低成本。

(2)针对中小型暗河和集中径流,为保证孔壁稳定性,钻孔过程中应先抛填片石黏土进行处理以阻断地下动水通道,后续可跟进钢护筒。

(3)钻孔施工过程中应严格控制钻孔倾斜度,切忌盲目追求钻孔进尺,以防在击穿溶洞过程中发生卡钻现象以及后续钢筋笼安装时不能下设到位。

(4)浇筑过程中要勤加测量孔内混凝土面,适当增加导管埋深,以防混凝土面下沉造成的断桩事故;浇筑至设计高程时不要立即拔出导管,应确定混凝土面无变化后方可拆卸导管。