燃气灶铝阀密封性能改善工艺研究

2022-12-27杨建煌莫俭强欧阳卧龙

杨建煌 莫俭强 欧阳卧龙

(广东万和新电气股份有限公司 佛山 528305)

引言

金属压铸工艺是由金属材料、压铸机台和压铸模具三大铸造条件组合而加以综合运用的过程。而铸造时金属溶液填充模具型芯、型腔的过程,是将铸造压力、推进速度、料温以及铸造时间等工艺参数得到统一的过程。同时,辅助脱模剂也极其重要,适当的脱模剂配比,可以更好的使压铸模具压射成型及脱模,然而,这些因素又是相互影响,相互制约,相辅相成的。只有调整至最合理的范围,使之协调一致,才能达到预想的结果。因此,在前期开发过程中不仅要确定产品制程的工艺性,模具设计的合理性,机台以及原材料选用的适用性;更应重视压铸本身的铸造条件,高温、高速、高压是压铸生产过程中重点控制的工艺参数,对铸件成型质量起到决定性的重要作用。所以压铸过程中应重视对这些参数进行有效的把控。

在生产铸铝件的压铸工艺中,任何改动铸件成型条件,都有可能成为压铸成型铝液流向的影响因素,只有综合零部件自身的性能、外观以及模具结构流道走向跟压铸机参数调试设定,才能最大程度充实铸铝件表皮内的致密层,使其在加工后不会产生铝料疏松及局部气孔。针对铸铝零件阀体的结构特点,本文介绍一种综合压铸工艺方法的应用,其技术特点是通过优化产品自身结构来适应压铸成型控制条件,同时进行模具流道局部优化及机台参数控制来达到最理想的铸件成型条件,不仅降低产品后加工的报废率,同时提高了总成装配的密封性能。

1 阀体结构

本文选取的研究对象为燃气灶具上阀体总成中的一个铸铝零部件,其结构示意图见图1,产品外形尺寸为88.4 mm*88.5 mm*30 mm,最大壁厚为5 mm,最小壁厚为2.35 mm,质量为0.091 6 kg,拔模斜度为(0.5~1.5)°,相邻表面圆滑过渡R0.3~R0.5,收缩率为0.005 %。其中深色区域为研究对象孔位,加工余量为单边0.2 mm。铸件要求去毛刺,且表面无缩孔、缩松、裂纹和冷隔等铸造缺陷,表面进行抛丸处理,粗糙度√3.2。

图1 铸件示意图

1.1 阀体材料

材质为环保铝ADC12,符合RoHS要求标准,其化学成分分析见表1、测试方法:GB/T 7999-2015,力学性能分析见表2、拉伸测试方法:GB/T 228.1-2010,硬度测试方法:GB/T 231.1-2018。

表1 化学成分分析

表2 力学性能分析

1.2 模具

压铸模具是压铸生产中不可或缺的一环,它对一个压铸件的质量,起到决定性的作用。其中,浇注系统决定了金属液的填充状况。不仅有进料、排渣、排气等环节,而且当金属液流入型腔时,能最大程度地排出型腔内的空气。由于铸件结构各有特点,虽然有计算机模拟分析软件帮助我们看到某种结果,但对于不好的结果,还是靠人去改变方案[1]。在图2的例子中,可以看出此设计方案的进料与排渣分布。生产现状是,进料口对准阀芯位置容易冲蚀其根部使其多料,增加加工切削量,且三股进料在成型过程中液流会相互碰撞,造成相撞卷气、裹气现象。

图2 铝合金阀体

1.3 设备工艺参数

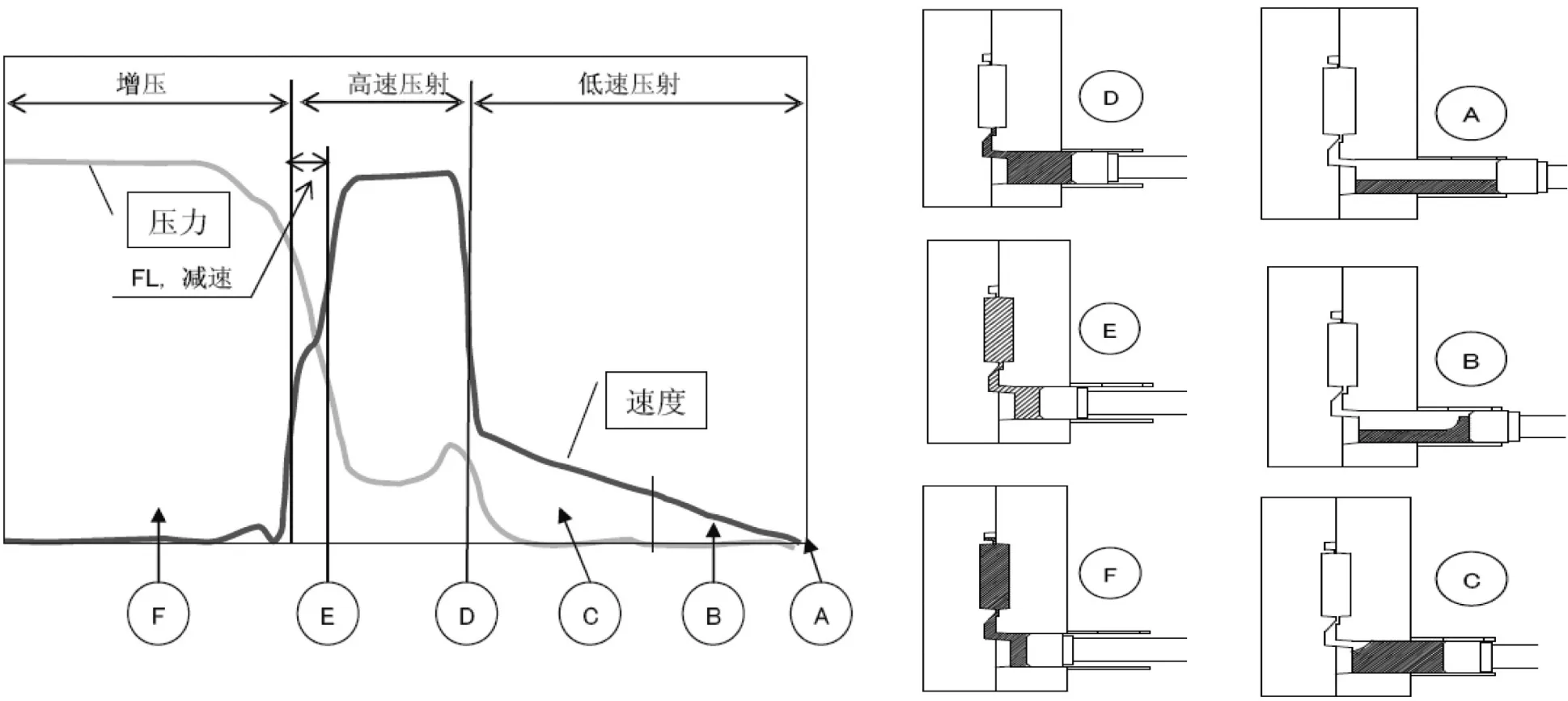

压铸时,机台最大空压射速度可达到9 m/s,系统工作压力为16 Mpa,填充速度约为(0.5~50)m/s,填充型腔时间约为(0.01~0.2)s。铸造过程中,工艺参数的合理设定对铸件的质量和稳定性起到重要的作用,主要的工艺参数有炉膛温度、模具温度、压射力、射出速度、压射行程位置、储能、冷却时间以及喷雾吹气时间,在图2的例子中,所示的为压铸机生产过程中压射切换位置和其要点,各状态位置如A-F段在加以设定。

1.4 气孔的特征和原因分析

1)气孔特征

①表层下气孔:位于金属铸件表层以下(0.1~0.3)mm的位置,呈不规则分布;

②针孔:铸件表面目测难以识别,需锯开或加工其表层后方可呈现,对于细小的针孔需通过投影放大倍数等条件来完成,密度大小呈不规则分布;

③内部气孔:在铸件内部,一般存在于铸件壁厚部位;

④外部气孔:存在于铸件壁厚部位外壁及流道进料口位置;

对于薄壁件而言,主要气孔为外部气孔和针孔;对于壁厚铸件,主要气孔为内部气孔和表层下气孔,并伴随着深度的增加而放大,严重的有疏松孔洞存在。气孔对铝合金阀体密封性有较大的影响。

2)实例阀体气孔分析

①压铸特点

压铸的特点是高温、高速、高压,这也是压铸工艺区别于其它铸造工艺的基本特征 。在充填过程中包含着力学、热学和流体力学现象,压力、压射速度、金属温度的变化,使这一过程变得相当复杂[2]。

②阀体气孔产生的三个要点

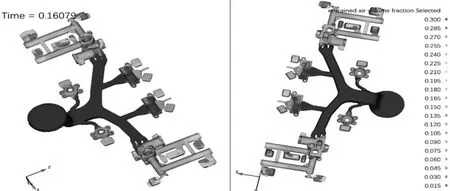

第一要点,压铸成型过程中,金属液高速流入模具型腔,料饼位置沿着主流道迅速流入分流道,再由分流道流向阀体内浇口位置,进而沿着产品结构向迅速填充形成,在填充完整个阀体时,阀芯壁薄位置将优先凝固,此时还在填充的金属液将继续冲击着阀芯位置,从而形成表皮下的疏松,在机加工过程中易产生表层下气孔,如图3所示;

图3 压铸机压射过程示意图

第二要点,如图1两黑色螺丝孔位置,尺寸深度16 mm,壁厚2.44 mm的盲孔。在铸件成型过程中,由于此两孔位置靠近内浇口位置,在高速、高温、高压填充下,优先冷却成型,但后续流入的金属液填充其它位置时会持续流经该处,形成柱形环绕现象,当整模铸件填充完毕时,此两点位置及阀芯底部密封位置已填充冷却,气体无法排出现象。如图5所示;

图4 浇铸系统充填过程示意图

图5 铸件凝固后的温度场

第三要点,通常在铝合金压铸过程中为了防止铸件产生砂气孔,生产时一般会先进行铝合金溶液的精炼除气工序,可通过使用精炼剂和除气剂,降低铝液中氧化物及含氢量,而精炼出来的浮渣必须要迅速清除,避免再一次将气体、杂质带进到压铸件内。

2 工艺优化及生产验证

2.1 浇注和排溢系统

1)浇铸系统是引导金属液填充至型腔的通道,其主要由直浇道、橫浇道、内浇口以及余料所组成,在浇注过程中,气孔的产生影响较大的是内浇口。在内浇口位置的选择上应注意以下几点:金属液填充流程最短,铸件壁厚部位;金属液流进型腔不起旋涡,排气顺畅部位;避开金属液金属液正面冲击型芯、易变形的部位;尽可能减少内浇口分流,以免金属液相互冲击,造成回流涡流现象。

2)根据模流分析中金属液的流态,结合溢流槽排布设置,在卷气部位开排气槽及排气板,可有效的将型腔中的气体排出。

3)与排气槽配合,开设溢流槽,不但可将气体和冷污金属排出型腔,还能控制金属液的充填流态,减少或防止涡流形成[3]。

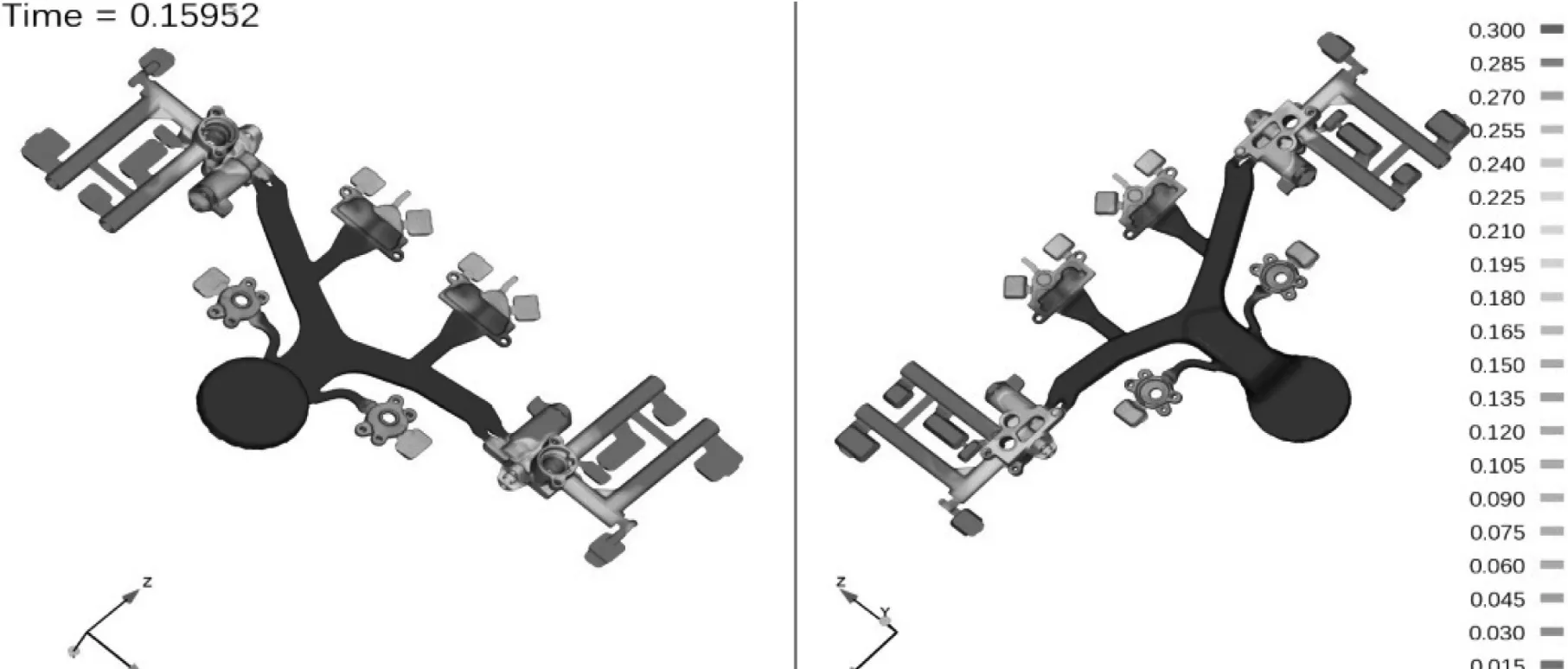

在实际阀体改善案例中,采用以上三点结论,缩小内浇口截面积,封堵一股进料口,提升压射比压,改变金属液流态方向,并在对流位置下端增设溢流槽,不但可以有效将气体、杂质排出,同时也起到一个保温作用,促使内浇口在快速填充完整个铸件后冷却凝固成型,有效的转换了金属液流向,让两个螺丝孔位及阀芯密封底部致密度更密实,如图6所示。

图6 改善后铸件凝固视图

而缩小内浇口截面积该缩小到多少,我们可以根据我国压铸模设计手册上推荐的式(1)来计算[4]:

式中:

A—内浇口截面积,mm²;

G—铸件重量,g;

ρ—液态金属密度,g/cm³;

ν—内浇口处金属液流速,m/s;

T—充填型腔的时间,s。

在上述公式中,铸件重量为92 g,铝液密度为2.64 g/cm³,内浇口速度和充填时间都与压铸机台参数相关,经过长期生产的工艺参数验证,当内浇口金属流速设定为40 m/s,充填型腔的时间设定为0.08 s,生产时压射速度曲线波动幅度较小,产品质量更为稳定。因此采用上诉参数代入公式得出内浇口面积:

2.2 铸件结构优化

在满足整机灶具功能性及外观性的条件下,针对统计数据进行铸件局部优化,尽量在不影响机加工及总装工艺的前提下进行改善,可以更有效快速地推进项目改善进程且实施经济成本较低,从实例阀体气孔分析中第二要点可以看出,当前阀体气孔主要集中于两点螺丝孔位置,由于抽芯孔较深,金属液快速填充成型且模具结构限制无法增设溢流槽,导致加工表皮后,抽芯孔内产生细小气孔、裂缝现象。对此,在模具结构上下两滑块增设螺丝孔侧面抽芯、铸件减料,两点螺丝孔抽芯深度由16 mm降低至8 mm,不仅有效解决掉柱形环绕气孔问题,同时也降低总成装配因铝屑产生的密封性泄露风险,如剖面图7红色位置所示。

图7 铸件减料剖视图

2.3 压铸工艺

设备主要的工艺参数有压力、速度、温度以及时间,在生产过程中对产品质量和稳定性起到很关键的作用。只有调至最合理的设定值才能达到最理想的效果。

2.4 金属液熔炼

在保证化学成分符合要求的情况下,尽量避免炉温过高和保温时间过长,严格执行精炼工艺,对回炉料的配比严格控制,并进行表面去污处理和预热。

3 结论

1)通过阀体结构分析,设计了两种压铸工艺并进行数值模拟。结果显示,合理的流道设计及溢流槽设置将决定整个铸件成型的关键,金属液先填充成型冷却的区域产生的气孔缺陷较多,产生气孔缺陷的原因是局部冷却成型,以至于后续流入的金属液填充其它方向时一直流入产生撞击环绕,导致当整模铸件填充完毕时,靠近内浇口位置两点抽芯螺丝孔还处于高温,气体无法排出现象。

2)通过铸件结构减料,使两点螺丝孔抽芯深度由16 mm降低至8 mm,不仅降低材料成本、总成铝屑残留产生的泄露风险,同时也针对性的解决局部气孔问题。

3)压铸参数工艺在调试过程中达到最理想的参数实际值时给予记录,并严格按照实际调试值进行范围设定。

4)回炉料的配比及辅助提炼剂需严格执行精炼工艺进行控制,确保条件设定不变。