变弯度机翼后缘多电机分布式控制系统设计与验证

2022-12-27张梦杰薛景锋王文娟徐志伟

张梦杰,薛景锋,王文娟,徐志伟

1.中国航空研究院,北京 100012

2.南京航空航天大学,江苏 南京 210016

变体飞机是指能根据飞行环境变化和飞行任务来灵活地改变其形状,以得到满足环境和任务要求的气动、结构以及总体性能的飞行器。按变形方式可分为大尺度变形、中等变形及局部小变形三类[1],变弯度机翼通过改变机翼弯度实现变形,属于中等变形情况[2]。

为了实现变弯度机翼沿展向在不同的横截面能够协同变形,机翼上分布了多组驱动装置,从而使机翼产生满足不同气动特性的气动外形。通过控制变弯度机翼中的作动器,使其能够协调运动。国外对于变弯度机翼的公开资料多集中在对变形驱动器的研究上,对于变弯度控制系统结构的细节报道较少[3]。欧盟灵巧智能飞机结构(SARISTU)项目中采用光纤光栅传感器制备了光纤形状传感器,通过光纤梁测量后缘蒙皮变形,作为变形控制的反馈信号,进行后缘分布式闭环控制[4]。国内对于变体机翼多电机分布式驱动系统有所研究。2022年,南京航空航天大学的随涛针对可变弯度柔性波纹蒙皮后缘模型结构,采用了多电机驱动技术,设计并制备了机翼模型、驱动及测控系统[5]。

在机翼变形控制系统的驱动器选择上,目前的驱动方式主要包括传统的电机驱动、液压驱动、气压驱动等,随着材料技术的发展,智能材料驱动器在机翼变形驱动上的应用也越来越多[6-7]。但从目前的研究和实际应用来看,伺服电机驱动技术还是目前机翼驱动的重要方式之一,具有精度高、响应快、稳定可靠等优点[8],因此本文的可连续偏转机翼后缘结构采用了伺服电机驱动技术,考虑到驱动功率的实际需求和设计空间的限制,采用了三台电机的分布式驱动方式。

在分布式驱动系统中,多台电机的协调控制是分布式驱动控制的关键。控制系统需采集各电机的反馈信息,通过同步控制结构与算法的配合,对各电机的转速差进行补偿,从而消除各电机间的转速差或保持准确的转速比,实现多台电机的协调控制[9]。目前,多电机同步控制结构主要包括并行控制、主从控制、交叉耦合控制和偏差耦合控制等[10-12]。并行控制为电机设定速度并将电机的实际速度作为反馈控制电机速度不能很好保证电机之间的同步;主从控制模式和串联控制模式是将某个电机作为主电机,其余电机共享主电机的输出信号,当主电机受到扰动时,从电机会做出同步响应,但从电机受到干扰时却不能控制主电机响应;交叉耦合法解决了上述电机之间的信号交流问题,任意一台电机受到影响时另一台电机都会做出同步响应,但交叉耦合法只适用于两台电机的同步控制;偏差耦合控制结构优点在于多电机系统耦合程度高,任一电机受到负载作用时,转速偏差被快速补偿,从而实现多电机系统的协调控制[13]。

本文针对变弯度机翼多节转动全尺寸后缘模型,选用三台交流伺服电机,驱动机翼后缘实现连续偏转;采用基于偏差耦合的同步控制算法,实现了三台电机的协同控制,以角度传感器和光纤变形传感器融合的反馈实现机翼后缘偏转闭环控制。完成了空载试验和地面加载试验,获得了很高的控制精度,验证了所设计驱动系统和控制方法的可行性。

1 变弯度机翼后缘驱动结构模型

变弯度机翼结构选取中国航空研究院远程公务机(CAE-AVM)模型机翼展向30%位置剖面作为基本翼型,沿展向拉伸为等直段机翼,展长2700mm,弦长4300mm,柔性后缘占机翼弦长的30%。后缘要求能够连续光滑偏转-2°~15°。

全尺寸后缘多节转动模型驱动机构采用伺服电机进行驱动,包括伺服电机、第一级行星齿轮减速和第二级为蜗轮蜗杆减速,减速比分别为15∶1 和40∶1。如果采用单台电机驱动,则需要大功率电机,后缘及后面的舱段无法容纳大尺寸的电机,综合考虑采用了三台功率为1kW 的交流伺服电机驱动后缘的偏转。采用三台电机驱动6 个后缘多节转动机构,其中一台电机驱动两个后缘转动机构,通过联轴器将6 个多节转动机构的输入轴连接在一起,如图1 所示。为保证偏转时后缘结构协调变形,三台电机必须同步偏转。全尺寸后缘偏转过程中,主要的载荷包括驱动指关节机构偏转和地面试验载荷等,并考虑各种减速机构的摩擦和传递效率带来的损失。

图1 变弯度机翼后缘驱动系统结构示意图Fig.1 Variable camber wing trailing edge drive system

变弯度机翼后缘多节转动结构驱动传递均以串联方式进行,出于结构弹性变形和间隙的原因,不能准确判定结构变形,采用基于分布式光纤变形传感器测量的变形反馈和多点驱动的协同控制是比较好的解决方案。传动轴端部安装有角度传感器,可实时获取全尺寸后缘传动轴偏转角度,通过偏转轴与后缘偏角的对应关系,得到后缘理论偏角。同时,在后缘变形肋上安装光纤变形传感器,实时采集光纤变形梁上的应变数据,通过变形算法,得到后缘实际偏转角度。控制系统通过采集传动轴上的角度传感器信号及光纤变形传感器角度信号进行闭环控制。

2 基于偏差耦合策略的多电机同步控制方法

对于多电机(三台电机及以上)的同步控制目前主要采用偏差耦合的控制方式。偏差耦合控制方法是对交叉耦合控制方法的一种拓展,交叉耦合同步控制只适用于两台电机的同步。F.Perez-Pinal 基于交叉耦合改进了偏差耦合控制方式,使得其可以同步控制三台电机的运转[14]。偏差耦合控制方法相较于其他控制方式,是目前主流控制方式。

偏差耦合控制策略主要是根据系统中各电机实时反馈的状态,动态调整每台电机的输入信号,对各电机的转速差进行补偿,使系统达到目标控制效果。对于三台电机组成的驱动系统中的任意一台电机,如电机1,其跟随误差为

电机1与其他电机的角度同步误差可定义为

式中,ω∗为电机目标转动速度,需要使e1(t)、ε12(t)和ε13(t)快速稳定收敛至接近于零。偏差耦合控制原理如图2 所示,各电机的输入信号由参考速度ω∗、输出速度ωn(n=1,2,3,下同)及速度补偿器输出ωrn三者共同决定,其中TL为电机受到的扰动扭矩。

图2 偏差耦合同步控制系统框图Fig.2 Diagram of deviation coupling synchronous control system

本文中三台电机采用同型号的功率为1kW 的松下交流伺服电机及配套的驱动器。伺服电机内部为三闭环控制系统,从内到外依次为电流环、速度环和位置环,编码器2500 线程,即电机转轴每转动一圈,编码器输出2500 个脉冲信号,输出脉冲信号由电机转速决定。

因电机系统输入输出均为速度信号,经过多次系统辨识参数调整,确定由电机与控制器组成的电机系统可按惯性环节处理。各电机辨识得到的传递函数G(s)n为

由此可见,三台同型号伺服电机的速度响应也略有差异。

控制系统中偏差耦合补偿器用于调整各个电机输入信号,实现三台电机同步,其内部对系统中各台电机数据进行耦合处理。补偿器1内部结构如图3所示。

图3 补偿器1内部结构图Fig.3 Diagram of internal structure of compensator 1

偏差耦合补偿器首先对系统中各台电机的速度进行积分,得到各电机的实际转动角度,从而得到电机1相对于其他两台电机的角度偏差,经过补偿系数修正后输出补偿信号ωr1,从而使电机1 相对于其他两台电机同步。通过多次仿真分析及试验测试,确定补偿系数K12=K13= 5。该补偿器将三台电机之间的角度偏差耦合输入,通过实时调整电机转速从而控制电机的转动角度,保证三台电机之间转动角度的同步性。

3 多电机分布式控制系统设计与实现

3.1 控制系统硬件构成

多电机分布式控制系统硬件采用STM32 控制器作为主控制器,完成三台电机间偏差耦合同步控制,以及与上位机和协控制器间的数据交互。FPGA 控制器作为协控制器,主要负责与电机驱动器间的数据交互。STM32 和FPGA 间传输的数据为电机的转动角度和控制信息,为减少数据传输延迟,本文选择了高速的并行总线FSMC总线。Labview 软件作为上位机软件运行环境进行人机交互,STM32将电机运行情况传输至上位机软件,并接收上位机发送的控制命令。系统原理框图如图4所示。

图4 变弯度机翼后缘控制系统原理框图Fig.4 Schematic diagram of variable camber wing trailing edge control system

驱动器与电机之间通过动力线和编码器线进行信号传输,每台电机需配置一个独立的驱动器,因此可以通过控制驱动器与电机之间的信号交互从而控制电机的运动。角度传感器信号通过相应的电流—电压转换电路输入STM32控制器。光纤变形传感器经过变形计算模块进行解调及计算,将计算得到的后缘实际偏转角度发送至上位机。STM32和FPGA控制器、电机驱动器、开关电源和各种调理电路等集中布置在控制箱中。因机翼内部空间有限,控制箱置于变弯度机翼的外部。同时变弯度机翼后缘在进行加载时,需要与加载设备控制器间有信号交互,STM32 接收加载设备控制器的触发和急停信号,同时加载设备采集变弯度机翼变形角度信号。

三台驱动电机的功率均为1kW,额定转矩为3.18N•m,最高转速为3000r/min,采用位置控制模式;电机编码器为2500线相对编码器,输出信号最高频率为125kHz。为减小电磁干扰的影响,设计了一阶无源RC滤波电路,截止频率为159kHz;编码器信号经过滤波器和光电耦合隔离后输入FPGA控制器。

角度传感器为霍尔型传感器,角度测量范围为0°~180°、测量精度≤0.3°、响应时间为600μs、输出信号为4~20mA电流信号,其输出电流大小与输入角度呈线性关系。

光纤变形传感器与光纤变形计算模块连接,其内装有光纤解调模块,将采集到的光纤光栅传感器的信号解算成波长信号,后通过“波长—变形角度”的对应关系,得到后缘的偏转角度,光纤变形计算模块与控制系统的上位机连接,控制系统采集变形传感器测量的后缘偏角,实现在加载情况下后缘弹性变形的精确测量。

3.2 融合角度传感器与光纤变形传感器的系统软件流程

测控系统软件流程如图5所示。在上位机软件界面中输入后缘目标偏转角度后,起动系统,电机经过加速阶段加速至目标转速v∗,随后保持匀速转动,当后缘偏转至与设定角度差小于θ∗时,电机进入减速阶段,直至停止。

图5 测控系统软件流程Fig.5 Software flow chart measurement and control system

式中,v*为后缘的设定偏转速度。

当角度传感器达到设定目标偏转角度时,上位机采集光纤变形角度信号,比较光纤变形角度与设定的目标角度偏差,补偿电机偏转,消除因结构间隙及弹性造成的角度偏差。偏差耦合同步控制作用于控制系统电机转动全过程,从而保证三台电机间的同步性;同时,设定电机之间转动角度差大于50°时,电机被立即强行停止,以保护后缘结构。

4 变弯度机翼后缘偏转试验验证

4.1 电机空载同步试验

为验证变弯度后缘变形的协同及光顺,即需要保证三台电机转动角度的同步,首先在后缘空载情况下对控制系统进行试验测试。主要进行两项试验:(1)在无干扰情况下,测试电机以不同转速运行时的同步效果;(2)在有干扰情况下,测试电机以固定转速运行时的同步效果。

首先将三台电机放置于工作台上,设定转速分别为300r/min、1000r/min、2000r/min,三台电机的同步测试结果见表1。由于三台电机的响应曲线略有差别,当FPGA 控制器发送的电机转动脉冲信号到达时,电机瞬时无法同步转动,所以在启动阶段三台电机之间的角度差较大。

表1 不同转速时的角度差测试结果Table 1 Test results of angle difference of three motors at different speeds

通过上述试验,可以看到,随着设定的电机转动速度增加,起动阶段三台电机间的最大角度差逐渐增大;在电机保持匀速转动阶段,三台电机间的最大角度差在0.4°~0.6°,与转速无直接关系。

设定电机转速为1000r/min,对控制系统施加干扰,测试电机的同步性能。图6 为测试过程中三台电机的角度差:在起动阶段,三台电机最大角度差为0.7°,当系统达到匀速稳定运行时,三台电机角度差降至0.6°;在2s 时三台电机已经处于以设定转速的匀速运行阶段,此时通过上位机对控制系统施加干扰信号,对电机2 施加5°的角度滞后,通过曲线可以看到,该角度差在0.5s内被消除,三台电机恢复同步运行。

图6 空载三电机角度偏差曲线Fig.6 Motor angle difference curve under no-load condition

通过上述两个试验,在空载有无干扰的情况下,控制系统均可以实现三台电机之间的角度同步。

4.2 变弯度机翼后缘空载偏转试验

将三台电机安装于变弯度机翼后缘舱内,如图7 所示,进行空载状态下变弯度机翼后缘的偏转试验,设置电机的转速为300r/min。通过上位机软件控制界面发送如下指令:(1)由-2°下偏至5°;(2)下偏至10°;(3)下偏至15°;(4)上偏回至0°。变弯度机翼后缘偏转如图8 所示。变弯度机翼后缘向下偏转的三次过程中,超调量分别为0.18°、0.15°、0.07°;由15°上偏回至0°的偏转过程中,超调量为0.2°。

图7 变弯度机翼后缘电机装配图Fig.7 Assembly drawing of motors for trailing edge of variable camber wing

图8 变弯度后缘不同偏转状态Fig.8 Different deflection states of variable camber wing trailing edge

图9为变弯度机翼后缘位置曲线,图10为偏转过程中三台电机实时角度差,由此可见,在起动时,由于三台电机位置不同,所带动的机构力矩不同且各电机自身特性也存在差异,所以在偏转起动阶段角度差较大,起动瞬时角度差不超过15°,匀速运行阶段三台电机角度差小于5°。由此可见,在变弯度机翼空载情况下,三台电机角度差较小,能够实现变弯度机翼后缘的协同偏转。

图9 变弯度后缘偏转位置曲线Fig.9 Deflection position curve of variable camber wing trailing edge

图10 三电机实时角度差Fig.10 Real time angle difference of three motors

4.3 变弯度机翼后缘加载试验

为验证变弯度机翼后缘在加载情况下的变形能力和变形精度,变弯度机翼全尺寸后缘进行地面静力试验和地面随动加载试验,如图11所示,试验在航空工业强度所进行。加载试验模拟了起降状态和巡航状态的载荷,其中,起降状态的最大载荷是7143N,巡航状态的最大载荷是17072N,在变弯度机翼后缘上蒙皮共施加了12个作用点,在下蒙皮施加了6个作用点。在试验的过程中,变形和加载的过程流畅协同,变形轮廓通过多相机实时工业摄像测量系统进行测量。

图11 后缘加载试验Fig.11 Trailing edge loading test

(1)静力加载试验

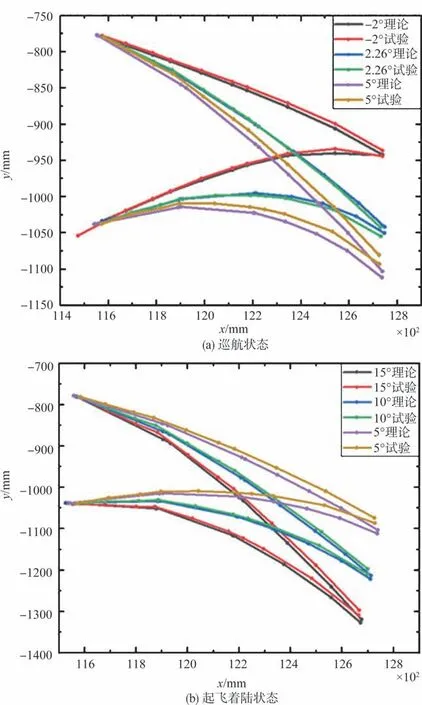

静力加载状态下,在变弯度机翼后缘下偏过程中,选取巡航和起飞着陆不同偏转角度状态,利用工业摄像测量的变弯度机翼后缘实际偏角与设计模型对应的理论偏角进行对比,如图12所示,变形精度见表2。

图12 不同状态理论偏角与试验实际偏角对比Fig.12 Comparison between theoretical deflection angle and actual deflection angle in different states

表2 不同状态后缘变形精度Table2 Deformation accuracy of trailing edge in different states

由此可见,在静力加载状态下,融合角度传感器和光纤变形传感器可实现变弯度机翼后缘控制系统的反馈,变形精度在4.5%以内。

(2)随动加载试验

随动加载试验中,设置最大载荷为7143N,设定电机转速为300r/min,测试变弯度后缘在偏转范围-2°到15°范围内的偏转过程,图13为随动加载过程中后缘位置曲线。

图13 随动加载后缘位置曲线Fig.13 Follow-up loading trailing edge position curve

在起降最大载荷状态下,变弯度机翼后缘向下偏转过程超调量为0.15°,上偏的超调量为0.08°。

图14为随动加载过程中三电机之间的实时角度差,在上偏和下偏的全过程中,电机1和电机2以及电机1和电机3的角度差波动较大,但最大角度差在30°以内,仍可满足控制系统要求;电机2 和电机3 角度差波动较小,最大角度差小于5°。由此可分析,可能由于电机1在驱动过程中,存在一定阻力,造成电机2、电机3与电机1的角度差较大,在试验后,可对电机1 的驱动结构以及随动加载点进行检查排除,但同时也可看出,通过偏差耦合算法,可通过电机转速的调整,动态减小三台电机间的角度差,实现变弯度机翼后缘的协同偏转。

图14 三电机实时角度差Fig.14 Real time angle difference of three motors

5 结论与展望

变弯度机翼全尺寸多节转动后缘结构控制系统以角度传感器和光纤变形传感器融合的反馈实现闭环控制,采用基于偏差耦合的同步控制算法实现电机的协同控制。搭建了后缘硬件控制系统,完成了空载、地面载荷加载试验。试验结果表明,该系统在有无载荷情况下,控制和驱动系统均能稳定运行,满足机翼后缘偏转控制精度的要求。

在后续的研究中,考虑机翼结构减重,可采用关节驱动电机,简化大量传动机构,提高驱动效率,在每个连接轴上安装驱动电机,更有利于实现机翼的三维变形控制。在控制算法方面,可考虑融入智能算法等,通过更加优化的控制结构与算法来进一步提高变弯度机翼控制系统的精度。