高压电缆中间接头铅封段电化学腐蚀及进水缺陷诊断

2022-12-27徐忠林杨永鹏

徐忠林,冯 阳,杨永鹏,苟 杨,赵 琦,周 凯

(1. 国网四川省电力有限公司成都供电公司,四川 成都 610041;2. 四川大学 电气工程学院,四川 成都 610065)

0 引言

高压电缆在电缆系统中承担输电任务,其安全运行对于电力系统的稳定性至关重要。近年来,电缆中间接头作为电缆系统中的薄弱环节事故频发,严重威胁到输电系统的安全性[1-5]。

在110 kV 及以上电压等级的中间接头制作中,铅封是连接铝护套断口与中间接头接地铜壳的关键部件,具有提供护套环流泄放通道、耐热密封性和防水保护的作用,其机械强度高,性能可靠[6]。但铅封在出现裂纹或完全断开时将会在接头中发生进水等情况,进而引起局部放电致使中间接头击穿[7-9]。现有研究认为铅封的缺陷或者裂纹主要来自制作工艺以及机械应力变化。铅封制作工艺不良情况包括铅封厚度不足、铅封与铝护套假焊、铅封处开裂、铅封时过热等[10]。这些制作问题将在铅封中留下气孔、裂纹等缺陷,对铅封的机械强度造成恶劣的影响。此外,电缆运行中由于受到外部振动、地面沉降以及电缆负荷变化时引起的热胀冷缩产生的机械应力会使铅封出现裂纹等缺陷[11]。从实际电缆运行中来看,除制作工艺以及机械应力之外,中间接头铅封处的电化学腐蚀也是引起铅封粉化甚至断裂的原因之一。但目前针对中间接头铅封处出现的电化学腐蚀鲜有报道,缺乏对高压电缆中间接头铅封段电化学腐蚀的系统性研究。

为了确定中间接头铅封的状态,现有的铅封状态检测方法主要包括回路阻抗法、X射线检测、超声检测、涡流探伤法。回路阻抗法主要是通过测量相邻接头间的阻抗判断铅封的状态,但此方式只能检测出铅封完全断裂时的状况[12]。X 射线检测法使用X 射线穿透被检测物体,经过平板探测器转换为电信号,通过计算机形成数字图像,实现对铅封状态的检测。文献[13]指出使用X 射线检测会受制于原理及空间,需要多次调整射线源以及平板探测器角度才能对铅封实现全面检测,检测图像往往需要进一步图像处理才能获取缺陷信息。文献[12-13]通过COMSOL 模拟和实验验证了涡流技术对于铅封开裂进行检测的可能性以及运行工况下电磁干扰对铅封涡流探伤检测结果的影响,研究表明铅封开裂越严重,探头线圈阻抗幅值和相位变化越明显,并且涡流检测具有抗电磁干扰的特点,但涡流仅能对铅封表面缺陷进行检测[14]。文献[14]通过有限元软件对高压电缆终端铅封典型缺陷进行仿真,研究了超声波在缺陷中的传播特性,结果表明超声波会在气孔缺陷处发生反射和透射现象,缺陷回波时间和幅值可以反映缺陷的位置,但在实际运行环境中容易受到高频噪声的干扰。因此,现有铅封状态检测方式均存在一定的局限性,对实现在线监测具有一定的难度。

基于现有的研究,本文首先对某市3 只在中间接头铜尾管内部发生过击穿事故的高压电缆中间接头进行解剖,并分析事故原因。然后使用电化学工作站对铅封处铜尾管、铝护套、铅封焊料3种材料的开路电位(open circuit potential,OCP)、电化学阻抗谱(electrochemical impedance spectroscopy,EIS)、塔菲尔曲线(Tafel)进行测试,以确定3种材料的抗腐蚀能力。结合事故分析与电化学工作站实验结果,对铅封处的电化学腐蚀进行归纳总结。最后,根据电化学腐蚀分析结果,将H2选作特征气体,用H2的浓度表征铅封受损以及中间接头进水缺陷的严重程度,并对在运电缆以及退运电缆进行现场测试,验证以H2浓度反映铅封腐蚀状态及中间接头进水的有效性。

1 事故简介

近年来,某市发生了三起较为典型的110 kV 高压电缆中间接头击穿事故,事故中间接头击穿点均位于中间接头的接地铜尾管内部,并在铜尾管表面留下击穿孔。三起事故的简要介绍如下:

(1)2011年6月,110 kV 某支线C相单相接地故障跳闸,故障相接地电流达9 kA 以上。去除接头表面防水胶及绝缘层,发现在接头铜管上有1 处径向贯穿性的击穿孔,击穿中心点距离应力锥尾部2 cm,击穿区域范围为40 mm×40 mm。

(2)2020年6月,110 kV 某支线C 相故障跳闸。故障原因为3#C 中间接头击穿,故障击穿点距离击穿侧应力锥端部7 cm 处,事故发生前此接头已运行18年。故障前110 kV支线负荷为324 A。

(3)2020年7月,110 kV某支线A相接头故障击穿,线路跳闸。击穿点距离击穿侧铝护套断口20 cm,事故发生前接头已运行17年。故障前110 kV线路负荷为290.44 A。

三起事故中的电缆本体型号均为YJLW03-64/110-1×500,接头型号为YJJJZ164/110 kV-1×500。

2 接头解剖及事故分析

三起事故中的接头型号一致,解剖流程一致,在解剖流程中出现的特征也表现出相似性。因此,本文仅对2020年7月事故接头解剖过程中发现的相关现象进行说明及分析。中间接头的结构如图1所示。

图1 110 kV中间接头结构Fig.1 The structure of 110 kV intermediate joint

2.1 接头解剖及样本制作

110 kV 高压电缆中间接头主体外部由沥青以及防爆盒包裹。去除防爆盒之后发现内部的沥青并未良好固化,在沥青的缝隙中可见明显的水迹。

在清理防水胶及表面防水胶带后,发现环氧绝缘体表面涂敷的导电银漆未见异常,上部绕包的铜网表面已经氧化。去除沥青后在铜尾管表面发现一个明显的击穿孔,击穿孔附近的铜网已经缺失。击穿孔如图2所示。

图2 铜尾管上的击穿孔Fig.2 Hole in copper tailpipe

去除铜尾管段表面半导电带之后发现靠近铅封根部的电缆铝护套已经出现腐蚀断口。化除铅封之后,可见铝护套已经完全腐蚀,并在断口处发现聚集的白色粉末。铝护套断口腐蚀如图3所示。

图3 铅封及铝护套贯穿性腐蚀缺陷Fig.3 Penetrating corrosion defects of lead sealing and aluminum sheath

拆除铜尾管之后发现XLPE 上击穿点距离铝护套断口处20 cm,铜尾管内有明显长期浸水的痕迹。应力锥的尾部有严重的灼烧痕迹,如图4所示。

图4 应力锥尾部的灼烧痕迹Fig.4 Burn marks at the tail of stress cone

非击穿侧的铅封及铝护套同样存在不同程度的腐蚀,并且接地铜尾管内部存在水迹。接头内部XLPE 并没有发现明显的色泽改变,表面依旧存在硅脂。灼烧段应力锥包裹的XLPE 表面出现了轻微的发黄迹象。

接头完全拆解后,对发黄段主绝缘以及铅封断口处的白色粉末进行采样,并分别进行傅里叶红外光谱(Fourier transform infrared spectroscopy,FTIR)测试以及X射线衍射分析(X-ray diffraction,XRD)。FTIR 测试结果如图5 所示,XRD 测试结果如表1所示。

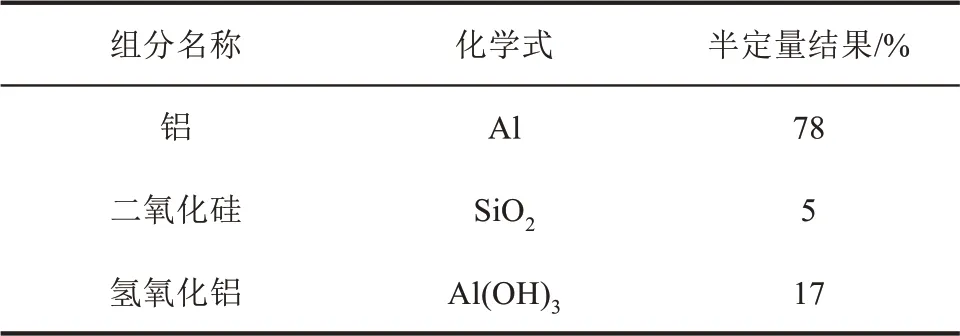

表1 白色粉末XRD测试结果Tab.1 XRD test results of white powder

图5 FTIR测试结果Fig.5 FTIR test results

从表1 可以看出,铅封粉化产生的主要产物为Al(OH)3,测试结果与接头中严重的铝护套腐蚀相符合。推测晶相SiO2是随水一同进入接头内部的杂质。通过对比新电缆中XLPE 以及变色段XLPE 的FTIR 结果来看,相较于新电缆,发黄绝缘中出现了两个较为明显的含氧基团,分别是1 085 cm-1处的C-O 以及1 659 cm-1处的C=O[15]。根据文献[16]研究显示,XLPE 在经过热氧老化后分子链中将出现含氧基团,在可见光的照射下,含羰基材料会展现出特定的颜色。由此可推测,铅封失效后水分进入接头内部,使得XLPE 在电、热以及水分的共同作用下发生了轻微的氧化,并在主绝缘交联网络中引入含氧基团,使部分XLPE呈现淡黄色。

2.2 击穿事故分析

根据近年来相关高压电缆附件失效相关文献,发现电缆失效的主要原因包括电缆中出现的局部放电以及大电流[17]。因此,本文从主要电场以及电流两方面对接头击穿事故原因进行分析。

为了研究铅封失效前后的铜尾管内部电场强度变化,本文按照电缆的实际尺寸,在COMSOL 中建立了铜尾管段的二维轴对称模型,并利用软件中的AC/DC 模块对铅封失效前后的铜尾管内电场进行仿真。缆芯施加50 Hz、89.6×103V 的电势,铝护套以及铜尾管设置为接地。

在本模型中将皱纹铝护套等效为平滑铝护套。铜尾管与铝护套搭接4 cm,模型整体的长度为500 mm。模型的尺寸以及相关参数如表2~3所示。

表2 电缆中间接头材料电气参数[17]Tab.2 Electrical parameters of cable intermediate joint

表3 铜尾管段尺寸Tab.3 The size of copper tailpipe

按照物理场控制网格的方式对模型进行网格剖分,计算之后得到铜尾管段接头回旋几何如图6所示,铜尾管内部绝缘屏蔽层表面电势以及电场强度仿真结果如图7所示。

图6 铅封失效前后的短端铜尾管回旋几何Fig.6 Gyratory geometry of end copper tailpipe before and after lead sealing failure

从图7 可以看出,铅封失效前后的铜尾管内部绝缘屏蔽层表面的电场强度以及电势均未发生明显的变化。仿真数据表明,铅封失效前后表面电势的最大值为18.677 V,电场强度最大值为0.080 2 kV/mm,远小于空气的电气强度(3 kV/mm),铅封失效不足以在铜尾管内部引起爬电以及局部放电。这是由高压电缆中间接头的特殊连接方式决定的,铅封在电缆中间接头处的作用主要是连接接地铜尾管与铝护套,为铝护套中的环流提供接地通道,同时承担纵向阻水的作用。当单端铅封失效之后,铝护套仅从双端接地转变为单端接地,因此,铅封失效并不会对铜尾管内部的电势以及电场强度产生较大的影响。

图7 铅封失效前后铜尾管内部电气参数变化Fig.7 Changes of internal electrical parameters of copper tailpipe before and after lead sealing failure

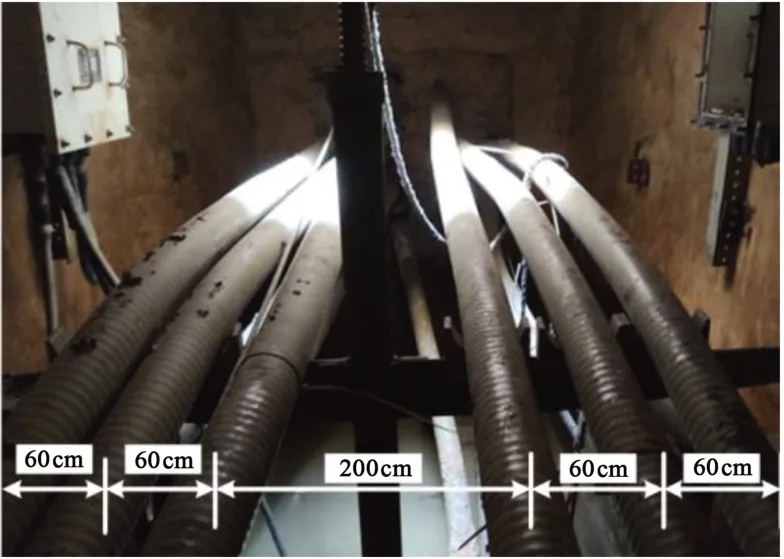

经过现场调研发现,事故在运电缆线路的敷设方式为沟道敷设,三相电缆排列方式可近似为一字排列,相间距为60 cm,回路间距为200 cm,如图8所示。图8 表明在同一电缆沟道中同时敷设了两回110 kV 电缆敷设线路。文献[18-19]表明电缆敷设的间距以及回路数对护套中的环流具有较大的影响,双回线路敷设会比单回路敷设下的环流高30%,并且电缆分段越不均匀环流会越大[20]。现场实测到护套中最大环流甚至可达到40 A[21]。

图8 事故110 kV线路电缆敷设方式Fig.8 Cable laying mode of accident 110 kV line

当电缆中的铅封出现粉化或断裂时,电缆铝护套中流过的感应电流以及泄漏电流将会改变其流入地的通道;其流通路径将由铝护套-铅封-铜网带-铜尾管-接地线变为铝护套-绕包带材(半导电层、铜网带)-电缆绝缘屏蔽-应力锥-铜制固定件-铜尾管-接地线。铅封失效时,接地线与铝护套之间的电阻由电缆绕包带材电阻、绝缘屏蔽电阻、应力锥屏蔽电阻组成。在护套环流以及电阻的共同作用下将灼烧铜尾管段的主绝缘,当主绝缘出现损伤时发生击穿故障[22]。这一解释也正好与铜尾管段应力锥端部烧蚀痕迹相对应。

3 铅封的电化学腐蚀

根据事故电缆解剖以及XRD测试结果,确定在水分进入高压电缆中间接头内部之后会发生电化学腐蚀。组成电化学腐蚀最主要的3部分为电解质溶液(水分以及杂质离子)、不同金属活性的金属(主要是铝护套、铜尾管、铅封)、电流[23]。

3.1 铅封处各结构电化学测试

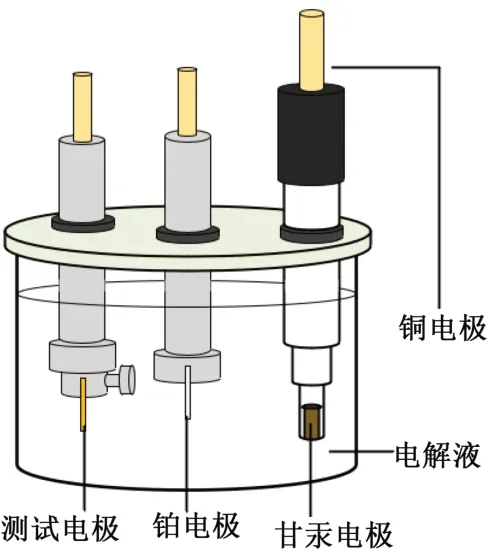

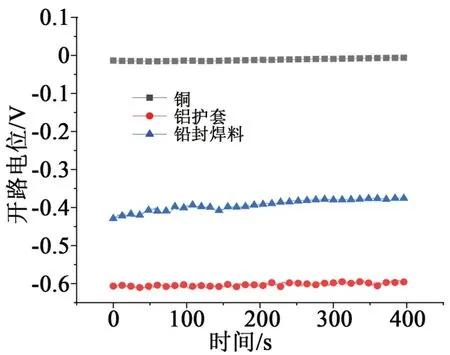

为了研究铅封处3种金属结构的抗腐蚀能力,本文对事故电缆中间接头铅封处的铜尾管、铝护套以及铅封处的焊料进行取样,去除表面的杂质后制成尺寸为12 mm×6 mm×1 mm 的长方形样本。实验装置为上海辰华仪器有限公司的CHI760E 型电化学工作站,电解质溶液选用蒸馏水,电解池采用常用的三电极结构。其中,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,测试电极分别选取3种样本,三电极装置如图9 所示。OCP 测试时间为400 s,EIS 测试中频率上下限为0.1~100 000 Hz,Tafel 曲线测试中测量电压范围为-1~1 V,测试数据在ZView4软件中进行拟合。

图9 三电极测试系统Fig.9 Three electrode test system

由于OCP 以及EIS 测量为无损测量,而Tafel测试为有损测量,因此同一样本的测试顺序为OCP、EIS 以及Tafel。开路电位测试结果如图10 所示。图10中的测试结果显示,铜、铅封焊料、铝护套的开路电位随着测试时间的增加表现出先增大后趋于稳定的特点,这是由表面腐蚀产物的积累抑制了阳极反应造成的[24]。最终,3种材料的开路电位分别稳定在-0.013、-0.389、-0.606 V。文献[25-26]研究表明,材料的开路电位越低,对应的费米能级越高,材料与溶液表面电子偶空穴转移的能力越强,越容易被氧化剂氧化溶解。

图10 开路电位测试结果Fig.10 Open circuit potential test results

图11 为3种材料的电化学阻抗谱图(EIS)。在材料的电化学阻抗谱研究中,任何电路都可以看作电阻与电容的简单并联电路的线性组合,EIS 图中出现一个圆弧就表明存在一个并联支路。图11 中高频圆弧与虚轴之间的距离表示电解池内部溶液或者固体电解质的阻抗,在电路中一般用Rb表示。EIS 圆弧的圆心不在阻抗谱的实轴上意味着在测试过程中存在着阻碍电子移动的电荷转移阻抗,一般用Rct表示[27];高频段的圆弧对应着电极材料的初始化学溶解,中低频段圆弧对应材料表面的钝化膜。圆弧的直径越小,代表着电荷传递的阻力越小,在电化学中更加容易被腐蚀[25],该过程通常使用Rct与双电层电容CPE 并联表示。低频段的线性部分代表着离子在电极界面和溶液之间来回扩散产生的阻抗,使用Warburg 阻抗W表示[28]。因此,设计了电化学电荷传递过程和传质过程共同控制的电极等效电路图,如图12所示。

图11 EIS谱图Fig.11 EIS spectrum

图12 电极的等效电路图Fig.12 Equivalent circuit diagram of electrodes

图11 中铜电极的圆弧半径最大,意味着在电化学腐蚀中电荷的传递阻力最大,在腐蚀中最容易保持稳定。相较于铜电极,铝护套与铅封焊料则更加容易发生电化学溶解。

图13为3种电极材料在蒸馏水中的Tafel曲线。Zview 拟合极化曲线获得的电化学参数包括阳极Tafel 斜率ba、阴极Tafel 斜率bc、腐蚀电流密度Jcorr以及腐蚀电位Ecorr,拟合结果如表4所示。

图13 3种电极材料的Tafel曲线Fig.13 Tafel curves of three eletrodes

表4 3种电极材料的电化学参数Tab.4 Electrochemical parameters of three electrode materials

Ecorr与Jcorr都是反映材料抗腐蚀能力的参数,腐蚀电位越低,腐蚀电流密度越大,材料越容易被腐蚀或者氧化[25],表4 结果与OCP 和EIS 的测试结果相符合。根据Tafel 公式,ba与bc越小,电子的传递系数将会越大,表明材料的腐蚀反应速率增大,容易被腐蚀。由表4可知,3种材料中铝护套的抗腐蚀能力最差,铜抗腐蚀能力最高。

3.2 原电池腐蚀

金属腐蚀研究表明金属越活泼,其化学电位值越小,越容易在反应中失去电子成为阳极材料[20]。本文3.1 节中得到铜尾管、铅封焊料以及铝护套的OCP 分别为-0.013、-0.389、-0.606 V。两种金属电位差别最大的材料更加容易构成原电池腐蚀,因此在铅封端最主要的腐蚀为Al-Cu原电池。铅封的腐蚀作为次要的腐蚀。

当电解质溶液中含有比铝金属化学电位高的金属阳离子时,铝电极发生失去电子的氧化反应,并在铜电极上发生贵金属阳离子析出的反应。随着反应的进行,溶液中贵金属阳离子的浓度下降,使得原电池反应放缓,但随着电缆接头持续进水,贵金属阳离子的补充又会促进反应的加速。

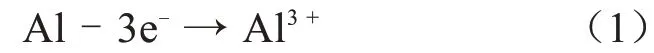

铝电极发生的氧化反应如式(1)所示。

当电解质溶液呈现电中性或碱性,且不含有贵金属阳离子时,在两电极发生吸氧反应,如式(2)~(3)所示。

在反应过程中产生的Al(OH)3等沉淀附着在阳极金属的表面,使得反应的接触面积减小,减缓反应的进行。

当电介质溶液中含有大量的H+时,电解质溶液呈现出酸性的特征,此时在铜电极上发生的还原反应如式(4)~(5)所示。

3.3 电解池腐蚀

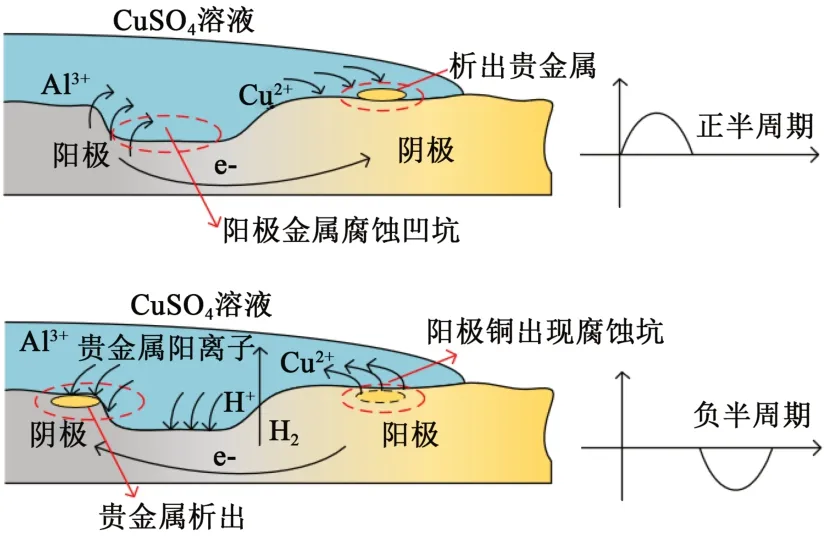

电解池是将电能转化为化学能的装置,由外加电源、电解质溶液、电极构成。在电解池反应过程中与电源正极相连接的电极定义为阳极,与电源负极连接的电极定义为阴极。

当电源为交流电源时,电解池反应可分解为两阶段进行分析。将铝电极为阳极时定义为正半周期,活性金属Al作为阳极。因此在正半周期的阳极过程为Al 的腐蚀,Al 作为阳极失去电子被氧化,生成的Al3+进入到电解质溶液中,部分Al3+将会和OH-相结合,生成白色沉淀。溶液中的阳离子将会依据氧化性从强到弱的顺序,在阴极发生还原反应。在本示例中,溶液中的Cu2+将会在阴极被还原。酸性条件下,H+则会被还原成为H2。

在负半周期内,Cu 作为活性金属,被强制氧化成为Cu2+进入溶液,但在正半周期内Cu2+又会被还原。由于被氧化的Al3+氧化性小于水中的H+,在电解池反应中始终不能被还原成单质附着在电极上。因此,在整个电解池反应中,损失量最大的金属为Al。图14 为活性电极组成交流电解池反应中的电子流向与物质生成关系[23]。

图14 交流电下的电解池反应Fig.14 Electrolytic cell reaction under alternating current

此外,当惰性电极参与电解池反应时,此时发生的氧化还原反应由电解质溶液中离子的氧化性以及还原性所决定,反应遵循放电顺序。为了验证铝的电解池反应,本文搭建Al-C 电解池并施加50 Hz、15 V 电源,实验过程中可明显观察到Al 电极出现了明显的腐蚀凹坑以及气泡。

3.4 铝的交流电腐蚀

文献[29]研究表明铝在水与交流电的作用下也会发生腐蚀。铝金属为活泼金属,在空气中表面会形成一层致密但含有缺陷的氧化膜(Al2O3,Al2O3∙xH2O)。氧化膜通常由两层薄膜组成:①致密无孔的阻挡层;②大块疏松的本征层。铝金属截面如图15所示。

图15 铝金属截面Fig.15 The structure of aluminum section

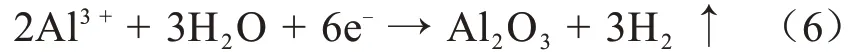

文献[29]定义电子远离金属表面缺陷时为正半周期。在正半周期内,电解质溶液中的H+离子从金属氧化物表面被拉走。在氧化膜缺陷处,Al3+离子逸出进入溶液,与水结合形成腐蚀产物Al2O3或Al2O3∙3H2O,如式(6)所示。溶液中的OH-为了维持局部的电中性会往金属氧化物薄膜靠近,如图16(a)所示。

图16 铝的交流电腐蚀[29]Fig.16 Alternating current corrosion of aluminum

OH-层的发展会使得金属表面pH 值增大。在负半周期内,H+离子被驱动到氧化物表面,而OH-离子被驱动离开。H+在此时得到电子,变成H2被释放,如图16(b)所示。溶液中H+离子的消耗会使得铝金属表面的pH 值进一步增大,促使表面氧化膜溶解,如式(7)所示。

氧化物薄膜的溶解导致金属表面出现更多的缺陷,使得Al被氧化成为Al3+,造成金属的腐蚀。总之,在铝的交流电腐蚀中最主要的两方面为Al在正半周期通过氧化成为Al3+进入溶液,造成Al 金属的腐蚀。另一方面则是整个周期内的反应引起溶液的pH值增大,造成表面金属氧化物薄膜的破坏。

经过后续研究发现,当铝金属表面电流密度小于0.077 5 mA/cm2时,铝的交流电腐蚀并不会发生,当表面电流密度达到0.155 mA/cm2时,会发生较为明显的氧化层破坏[29]。

根据上述原电池、电解池、铝的交流电腐蚀反应过程可以得到以下结论:①铝在电化学腐蚀中更容易被腐蚀,且被腐蚀后产生的Al3+不能通过还原反应还原。在电流的作用下,3种腐蚀中铝的电解池腐蚀最为严重,原电池腐蚀反应程度最低;②腐蚀产物包括Al(OH)3或Al2O3∙xH2O 等白色沉淀以及H2;③铜尾管在反应过程中几乎不会受损。

4 中间接头进水缺陷诊断

在本文第3节中可以发现H2会作为铅封段腐蚀的特别产物出现,因此考虑将H2作为高压电缆中间接头的状态检测特征气体。

首先对已经切除的电缆中间接头采取打孔抽气的方式进行测试。氢气传感器型号为ADKS-1,可测量体积分数为0~2 000×10-6。测试点位分别为防爆盒远端电缆本体A、防爆盒近端电缆本体B、防爆盒C 点。测得H2体积分数分别为13×10-6、2 000×10-6、2 000×10-6。拆除接头之后可见明显水迹。

为了进一步验证H2与电缆接头受潮程度的相关性,对退运电缆以及在运电缆进行H2检测,检测方式包括对潜水艇外壳开盖测量、电缆本体上打孔测量、中间接头的长端或短端测量。测试仪器为APES-ZH2-ZM 型便携式气体检测仪,可测量体积分数为0~40 000×10-6,测试结果如表5所示。

表5 接头气体检测部分结果Tab.5 Partial results of joint gas detection

表5 的测试结果表明,H2浓度可以有效反应电缆铅封段腐蚀以及中间接头的进水情况。现有数据表明,当H2体积分数达到10 000×10-6时,说明铅封已经出现贯穿裂纹。H2浓度越高,表明铅封腐蚀以及中间接头进水情况越严重。对在运的电缆线路进行氢气测试之后得到的部分结果如表6所示。

表6测试结果表明,在同一接头中,靠近铅封位置处的H2浓度要远高于防爆盒内的浓度,H2浓度分布特点与第3 节中推测的电化学腐蚀的位置相对应。从整体测试结果来看,接头中H2含量能够反映中间接头的进水程度,并且测得最大的H2体积分数并未超过40 000×10-6。H2体积分数越高,中间接头进水并发生电化学腐蚀的可能性越高。根据某市现有的测试数据统计,当接头中H2体积分数高于8 000×10-6时可认为接头已经发生了进水状况,需要运行单位对中间接头进行涡流探伤以及X 射线检测等测试,综合评估中间接头的运行状态。但这一具体阈值需要结合当地的运行现状与实验结果来确定。现有测试结果表明通过监测中间接头段H2含量有望发展成为高压电缆中间接头进水缺陷的新型监测方式,并且具有实现在线监测的应用前景。

表6 部分线路氢气检测结果Tab.6 Hydrogen detection results of some lines

5 结论

(1)交叉互联系统使得铅封失效不会引起铜尾管内部发生爬电以及局部放电,引起铜尾管段绝缘击穿的原因在于铅封失效后护套环流热效应灼烧铜尾管内部结构,损伤绝缘引起。

(2)铅封段主要的腐蚀产物为Al(OH)3,电化学工作站测得铜尾管、铅封焊料以及铝护套的OCP 分别为-0.013、-0.389、-0.606 V。铅封段的铝护套最容易发生电化学腐蚀,包括原电池、电解池以及铝的交流电腐蚀。腐蚀的结果是铅封粉化断裂。

(3)H2可以作为特征气体反映中间接头的进水状态。接头中H2浓度越高,则发生的电化学腐蚀以及进水越严重,需要运行单位对接头进行进一步检测与处理。具体的H2浓度预警阈值需要结合当地电缆的实际运行现状,在统计的基础上进行选取。