摩擦式自动张紧器的设计与优化

2022-12-26袁境声翁涛倪计民

袁境声,翁涛,倪计民

(1.同济大学 汽车学院,上海 201804;2.上海贝序汽车科技有限公司,上海 201508)

0 前言

柴油机附件传动系统的动力传输主要依靠传动带,传动带在运行期间会出现张力的不规律波动[1]。为了使传动带的动力能够稳定地传递到各附件带轮,需要在传动系统的适当位置安装张紧装置。

目前使用较为广泛的张紧装置是摩擦式自动张紧器。摩擦式自动张紧器主要依靠扭转弹簧或者涡卷弹簧提供张紧力矩,内置阻尼结构提供摩擦力矩。在系统运行过程中,张紧器会出现无法围绕安装轴转动,拆卸后无法回复或者回复不完全的现象,即卡滞现象。该现象将导致张紧器无法及时响应传动带的张力变化,使前端附件传动出现异常,降低传动效率,产生打滑和异响。因此,对张紧器运行时的卡滞现象进行研究显得尤为重要。

本文通过对某型摩擦式自动张紧器的结构和受力特征进行分析,给出张紧器各摩擦副受力状态的计算方法。对比故障张紧器与无故障张紧器的试验结果与计算结果,分析导致张紧器卡滞的原因,对比选择张紧器的关键参数,并优化设计张紧器的结构,对摩擦式自动张紧器的故障诊断具有较强的实用性和参考作用。

1 总体结构

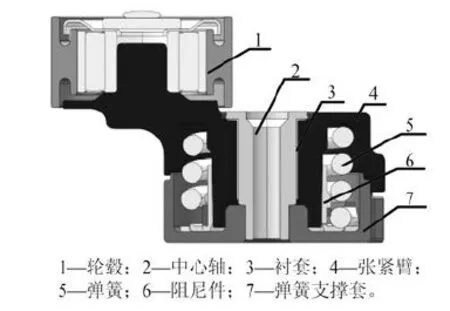

当张紧器发生卡滞时,张紧器围绕主轴的摆动受到限制,运动到较大角度后无法彻底回复到初始角度,导致传动带张力急剧降低[2]。为了分析张紧器卡滞的原因,需要对其结构进行分析。

该张紧器由轮毂、中心轴、衬套、张紧臂、扭转压缩弹簧、阻尼件和弹簧支撑套组成,如图1所示。当张紧器工作时,弹簧和阻尼件围绕中心轴做往复旋转运动。当轮毂载荷提高时,弹簧力矩增大,压缩阻尼件所受压力增加;反之,弹簧力矩减小,压缩阻尼件所受压力减小。

图1 张紧器内部结构

2 摩擦力矩分析

当张紧器围绕中心轴旋转运动时,会产生3个阻碍张紧器旋转运动的主要摩擦力矩。

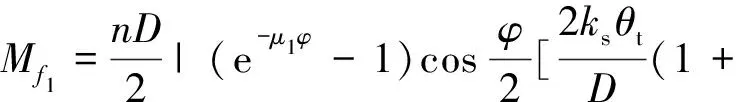

扭转弹簧转动一定角度后压缩阻尼件,阻尼件和张紧臂内柱表面摩擦产生的摩擦力矩Mf1[3]为:

cosα)+FLsinα]|

(1)

式中:n为弹簧自由状态下的有效圈数;D为弹簧中径,单位mm;μ1为第一摩擦因数;φ为阻尼件包覆角度,单位(°);ks为弹簧刚度;θt为弹簧总扭转角度,单位(°)弹簧单层接触角度;α为弹簧螺旋升程角度,单位(°);FL为弹簧轴向力,单位N。

由于扭转压缩弹簧在安装时轴向预压,产生轴向压力,使阻尼件和弹簧支撑套内表面产生的摩擦力矩Mf2为:

(2)

式中:γ为阻尼件与弹簧接触角度,单位(°);μ2为第二摩擦因数;R2为阻尼件下边沿外圆半径,单位mm;r2为阻尼件下边沿内圆半径,单位mm。

由于扭转压缩弹簧的轴向压力,衬套和中心轴的法兰产生的摩擦力矩Mf3[4]为:

(3)

式中:R3为衬套法兰面外圆半径,单位mm;r3为衬套法兰面内圆半径,单位mm;μ3为第三摩擦因数。

弹簧轴向力[5]为:

(4)

式中:kL为扭转弹簧的轴向压缩刚度;L为轴向压缩量,单位mm;G为弹簧剪切模量,单位MPa;E为弹簧弹性模量,单位MPa;IT为弹簧截面的极惯性矩,单位mm4;I为弹簧截面的惯性矩,单位mm4。

通过对3个主要摩擦副的计算,发现阻尼件和张紧臂内柱表面摩擦产生的摩擦力矩存在变量——弹簧总扭转角度。因此,总摩擦力矩Mfsum也可以理解为关于弹簧总扭转角度的函数,表达式为:

Mfsum=YUksθt+YS+Mf2+Mf3+Mfelse

(5)

其中,Y=nD(e-μ1φ-1)cos(0.5φ)/2

U=2(1+cosα)/D

S=FLsinα

式中:Mfelse为其他摩擦力引起的摩擦力矩,单位N·m。

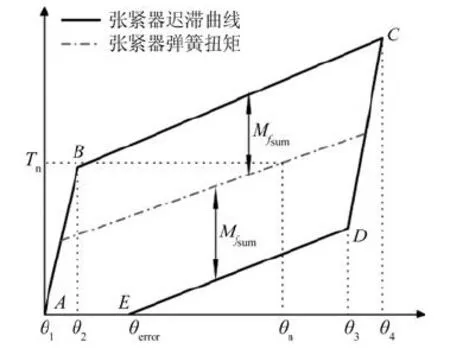

在实际生产过程中,需要对组装完毕的张紧器进行扭矩角度测试。张紧器迟滞曲线如图2所示,张紧器的名义工作角度为θn,该位置的弹簧扭矩为Tn,最大测量角度为θ3,总摩擦力矩为Mfsum)。其中ABC线段表示加载过程,旋转角度从θ1、θ2到θ3。CDE线段表示卸载过程,旋转角度从θ3、θ4到θerror。BC与DE段为张紧器库伦摩擦滑位移[6]。

图2 张紧器迟滞曲线

张紧器出现卡滞现象的高发阶段是张紧器卸载时库伦摩擦位移回复曲线DE段。通过对总摩擦力矩的计算,BC段和DE段的张紧器输出力矩可由以下公式表示:

TBC=(1+YU)ksθt+YS+Mf2+Mf3+Mfelse

(6)

TDA=(1-YU)ksθt-YS-Mf2-Mf3-Mfelse

(7)

式中:TBC为加载段张紧器输出力矩;TDA为卸载段张紧器输出力矩。

当出现张紧器卡滞现象时,张紧器迟滞曲线的DE段会出现和坐标轴相交的情况,曲线无法闭合。

3 卡滞现象的计算分析和试验研究

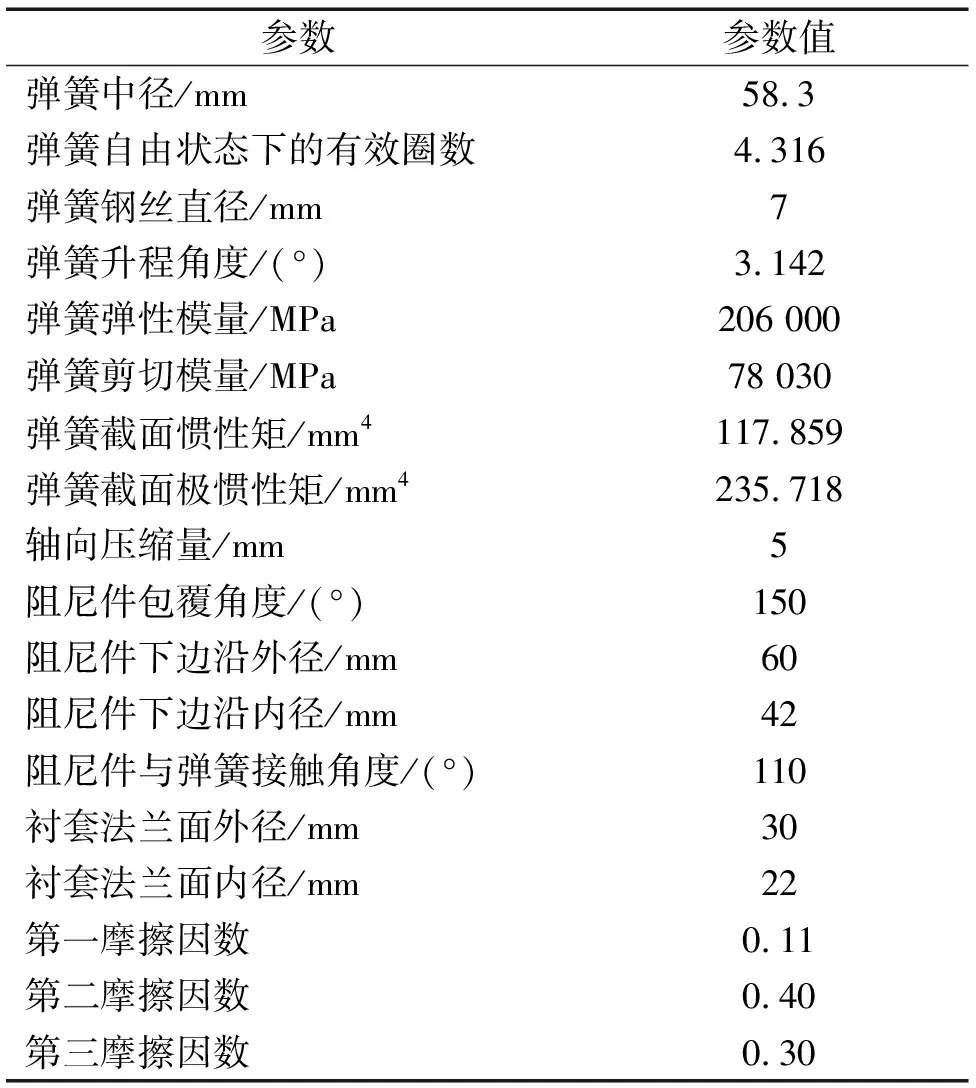

为了研究产生卡滞现象的原因与影响因素,选择某无故障张紧器进行对照试验,具体设计参数见表1。

表1 无故障张紧器设计参数

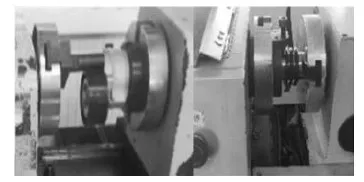

分别将无故障张紧器和3个具有卡滞现象的张紧器安装在测试机上,如图3所示。设置最大测量角度为33°,名义工作角度θn为27°,电脑对测试机反馈的扭矩转角信号绘制扭矩转角图线。

图3 静态扭矩转角试验

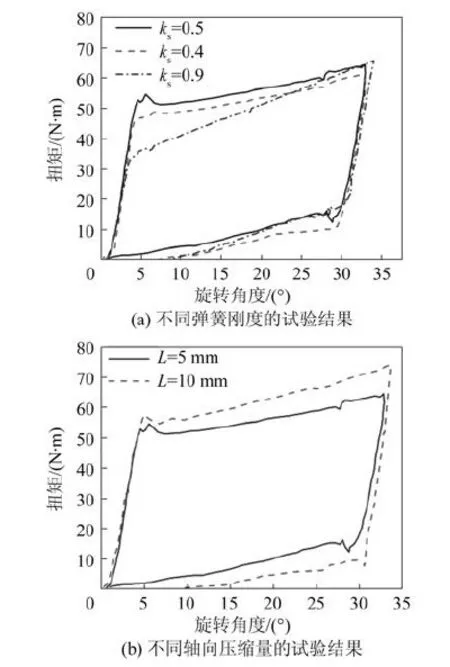

无故障张紧器的弹簧刚度为0.5,轴向压缩量为5 mm。将试验结果分为两组,第一组结果轴向压缩量相同,弹簧刚度分别为0.4、0.5和0.9。第二组结果弹簧刚度相同,轴向压缩量分别为5 mm和10 mm。

由图4可以看出:当弹簧刚度为0.4和0.9时,张紧器都会发生卡滞;当轴向压缩量从5 mm增大到10 mm时,张紧器也会发生卡滞。

图4 不同结构参数的张紧器迟滞曲线对比

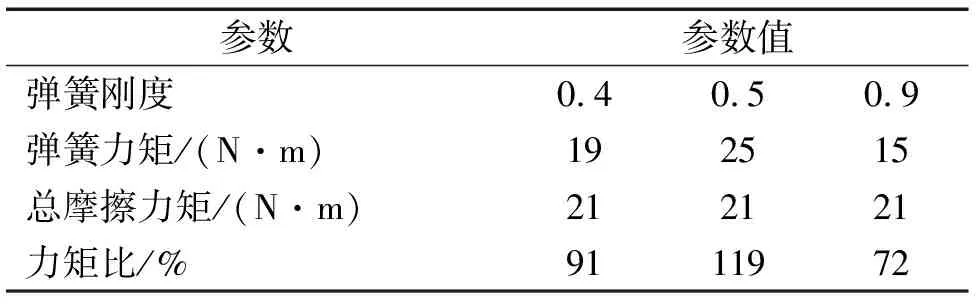

由式(5)可得弹簧刚度分别为0.4、0.5和0.9,小角度(测试角度为5°,下同)时张紧器弹簧力矩与总摩擦力矩见表2。

由表2可以看出:弹簧刚度过大或过小时,在小角度时都会出现弹簧力矩小于总摩擦力矩的情况,导致张紧器在2个力矩比小于100%时停止转动。表明弹簧刚度的过大或过小都与张紧器卡滞现象具有较强的相关性。

表2 不同弹簧刚度计算结果

增大轴向压缩量会导致轴向压缩力大幅提高,变相增加了总摩擦力矩,故总摩擦力矩与张紧器卡滞现象具有较强的相关性。

4 结构优化

通过对弹簧刚度和轴向压缩量进行试验,可以初步确定产生卡滞现象的原因主要有以下3种情况。

(1)在总摩擦力矩不变的情况下,弹簧刚度在张紧器运行一段时间后衰减,出现在小角度时弹簧力矩小于总摩擦力矩的情况,导致迟滞曲线下降。

(2)在总摩擦力矩不变的情况下,弹簧刚度过大,在张紧器卸载时弹簧力矩下降过快,在小角度时出现卡滞现象。

(3)在工作角度内,总摩擦力矩过大,出现卡滞现象。

综上所述,为了防止卡滞现象,需要优化故障张紧器的弹簧刚度和总摩擦力矩。

4.1 弹簧刚度优化

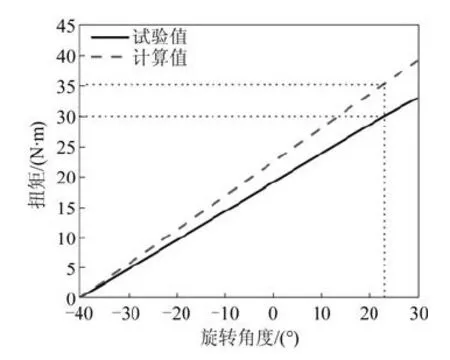

对故障张紧器的弹簧刚度进行测试,将故障张紧器进行拆解,取出弹簧进行转角扭矩试验。该弹簧预转角度为40°,名义工作角度为23°,故弹簧测试角度为63°。

通过上述的理论分析,可以得出在总摩擦力矩不变的情况下,确定的大弹簧总扭转角度,安全范围的弹簧刚度的计算公式可由式(7)变形近似得到:

(8)

将故障张紧器的具体参数代入式(8)可得出故障张紧器不发生卡滞时的计算弹簧刚度为0.55。试验结果与计算结果如图5所示。

图5 弹簧刚度试验和计算结果

由图5可以看出:故障张紧器弹簧刚度的试验值(0.47)小于计算值(0.55),故需要提高弹簧刚度。弹簧刚度的计算公式为:

(9)

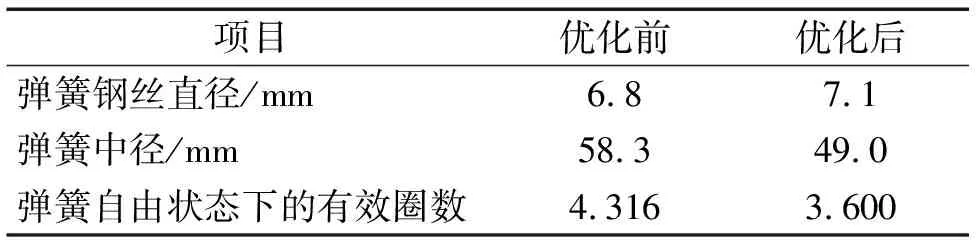

由式(9)可以看出:提高弹簧刚度需要增大弹簧钢丝直径、减小弹簧中径和减少弹簧自由状态下的有效圈数。

在提高弹簧刚度的同时,需要避免由于弹簧参数的改变导致总摩擦力矩的增加幅度过大。因此,需要通过对每个参数单独优化计算总摩擦力矩,选择最佳的优化参数。弹簧刚度优化前后参数对比见表3。

表3 弹簧刚度优化前后参数对比

增大弹簧钢丝直径后,总摩擦力矩增加4.55 N·m;减小弹簧中径后,总摩擦力矩增加7.7 N·m;减少弹簧自由状态下的有效圈数后,总摩擦力矩增加1.13 N·m。优化弹簧自由状态下的有效圈数后,总摩擦力矩的改变最小,故将弹簧自由状态下的有效圈数从4.316减小到3.600。对故障张紧器与优化后的张紧器进行扭矩转角试验,结果如图6所示。

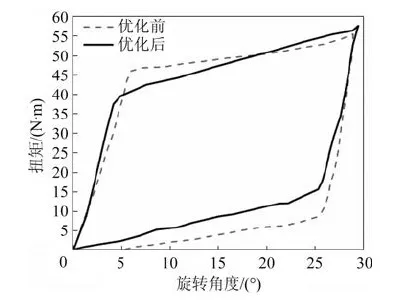

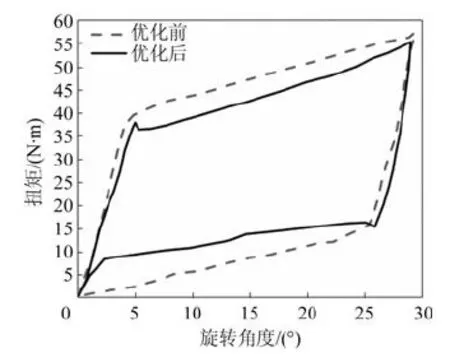

图6 弹簧刚度优化前后张紧器迟滞曲线对比

由图6可以看出:在工作角度为5°时开始的卡滞现象被消除了,整个张紧器的迟滞曲线向上偏移。优化前张紧器在工作角度为23°时的平均工作扭矩为29.5 N·m,优化后的平均工作扭矩为33.0 N·m。工作扭矩提升了3.5 N·m,满足额定工作扭矩(31±3)N·m的要求。

4.2 总摩擦力矩优化

当张紧器长时间运行后,弹簧刚度会出现衰减,相同角度下弹簧力矩会减小,导致再次出现卡滞现象。为了彻底消除该故障张紧器产生卡滞现象的可能性,还需要减小张紧器的总摩擦力矩。

影响张紧器总摩擦力矩的因素有很多。但为了在优化总摩擦力矩的同时,保证弹簧刚度不变,需要剔除与弹簧相关的因素。

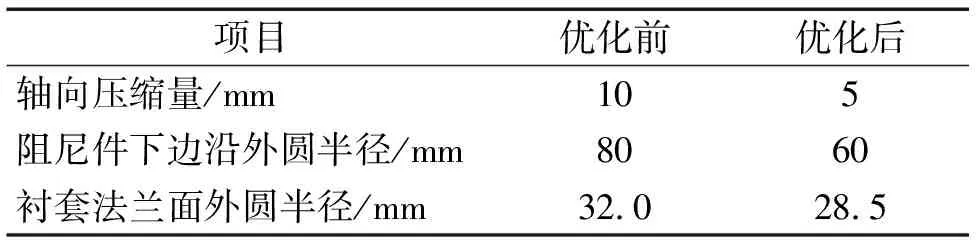

根据该张紧器的基本结构,影响总摩擦力矩的参数为轴向压缩量、阻尼件下边沿外圆半径、衬套法兰面外圆半径。总摩擦力矩优化前后各参数对比见表4。

表4 总摩擦力矩优化前后参数对比

增大轴向压缩量后,总摩擦力矩增加5.47 N·m;减小阻尼件下边沿外圆半径后,总摩擦力矩增加1.21 N·m;减小衬套法兰面外圆半径后,总摩擦力矩增加1.13 N·m。由于这3个影响因素来自3种不同部件,如果3种部件都进行优化,批量优化成本过高,故只对总摩擦力矩影响最大的因素——轴向压缩量进行优化。

根据上述卡滞原因的判断及优化方法,对已优化了弹簧刚度的张紧器参数进行再次优化设计,将张紧臂与弹簧支撑套的内腔高度增加5 mm,则弹簧的轴向压缩量便从10 mm减小到5 mm。总摩擦力矩优化前后的试验结果如图7所示。

图7 总摩擦力矩优化前后张紧器迟滞曲线对比

由图7可以看出:张紧器加载和卸载段曲线均向内移动,名义工作角度θn处的摩擦力矩大幅减小。名义工作角度θn处的总摩擦力矩减小了4.55 N·m,同时保证了张紧器的工作扭矩不变。通过该优化设计可以确保张紧器在弹簧出现衰减时,不会在小角度时出现卡滞现象。

通过上述优化设计,对张紧器的弹簧刚度及轴向压缩量进行定向优化。优化后张紧器经过张紧器综合环境耐久试验机进行耐久磨合试验,通过设置阶段性和周期性的载荷,使张紧器在运行一段时间后达到系统的最佳工作状态,降低试验结果的偶然性和独立性。

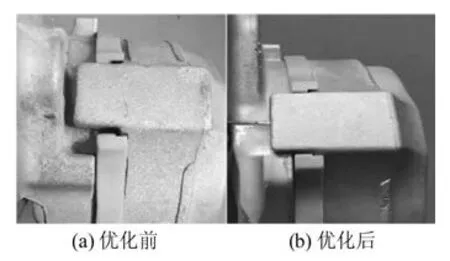

耐久磨合试验后的张紧器实际效果如图8所示,张紧器在运行完毕后可自由回复到工作位置,不再出现卡滞现象,证明该优化方案有效。

图8 优化前后张紧器对比

5 结论

分析了某摩擦式自动张紧器的结构组成,构建了张紧器主要摩擦力矩的计算公式。通过试验结果总结卡滞现象的原因,对产生卡滞故障的张紧器进行优化设计,并对优化结果进行了试验验证,得到的主要结论如下:

(1)产生卡滞现象的主要原因在于弹簧刚度的选择不当、结构设计不当,导致在小角度下总摩擦力矩过大。张紧器卡滞现象的内在机理是一定角度下张紧器总摩擦力矩的绝对值大于弹簧回复扭矩的绝对值,导致张紧器回复运动停止。

(2)张紧器弹簧刚度增加到0.55、总摩擦力矩降低4.55 N·m,可以提高张紧器名义工作角度θn处的平均扭矩,消除故障张紧器存在的卡滞现象,同时提高张紧器抗卡滞故障的能力。

(3)在对张紧器弹簧刚度及总摩擦力矩进行单独设计优化时需要避免参数间相互干涉。通过比较计算,选取不同指标影响最大的因素进行优化,可有效降低优化成本。