直线电机车辆空调离心风机叶轮散架故障分析与改进

2022-12-23陈旗

陈 旗

(广州地铁集团有限公司,广东 广州 510000)

0 引言

广州地区属海洋性亚热带季风气候,温暖多雨,光热充足,夏长冬短。广州地铁近年来飞速发展,线网里程数成倍增加,日均客运量突破800万人次。天气常年湿热、客流量激增,两个因素叠加,地铁列车空调系统的压力与日俱增,而空调系统中的离心风机作为给车厢送风的关键部件,每天自上线运营运转直至列车回库后才关闭,日均工作时长达到18 h以上,离心风机的可靠性、维护方式等均影响其工作状态及使用寿命。

1 离心风机概况

广州六号线L3型直线电机车辆空调系统采用双吸多叶离心风机,如图1所示,叶片材质为SUS304不锈钢,电机功率0.55 kW,转速1 390 r/min,每台机组配置2台离心风机,安装在空调机组蒸发器腔内,风机出风口与车厢顶部的下风道相连。在制冷模式时,其作用是强化冷媒在蒸发器中的蒸发过程,并将经蒸发器冷却降温的空气送入车内;在通风模式时主要是将空气送入车内。离心风机是整个空调系统中通风制冷的最基础部件,若出现故障,则对应机组功能将失效,严重影响列车服务质量。

图1 离心风机结构示意图

2 离心风机叶轮散架故障表现

广州地铁六号线2013年底开通运营,自2017年以来,陆续出现离心风机叶轮散架故障。经过统计分析,故障表现有以下共性特点:

(1)散架的叶轮均在电机远端;

(2)叶轮散架均为瞬间发生,无明显征兆;

(3)初始状态的断裂叶片均有铆接焊点,且断口较新。

3 离心风机叶轮散架故障分析

根据上述故障表现,计划对离心风机整体结构中的各个部件进行逐一排查,包括电机、电机轴承、导流圈、叶轮、涡壳等,同时利用各类仪器对部件进行检测检定,从根本上找到原因并制订改进措施。

3.1 离心风机外观检查

外观检查是整个检查过程的第一步,通过检查能够对故障整体有一个初步的判断。检查发现,离心风机整体外观脏污,叶片上积尘较多,两个叶轮靠近电机一侧的叶片正常无脱落,远离电机一侧的叶片全部脱落,叶轮断面圆箍断裂变形,风机涡壳内侧有大量的磨损痕迹,初步认为,远离电机端的叶轮因某些原因在运行过程中突然出现了散架问题,导致离心风机失效。

3.2 离心风机电机检查

电机作为整个离心风机的动力输出部件,在风机的运转过程中,如出现异常情况也可能导致风机失效。现对电机进行通电检查,发现启动及运转平稳,无振动及异响情况,同时对电机绝缘电阻及轴承进行详细检查,结果如下:

(1)电机绝缘电阻检查:检查离心风机电机的绝缘电阻,测量阻值为1 000 MΩ,符合标准《铁道车辆空调空调机组》(TB/T 1804—2017)中铁路客车空调机组绝缘电阻大于2 MΩ的要求。

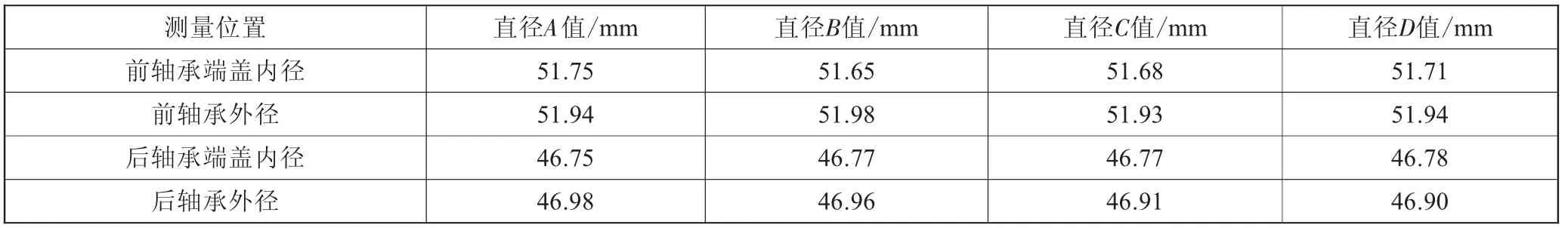

(2)电机轴承拆解检查:对离心风机电机进行拆检,检查轴承油脂无变质现象,测量前、后轴承端盖及前、后轴承外径尺寸,数据表明轴承外径与端盖内径没有发生磨损,与主轴配合紧密,电机各项状态正常,尺寸数据如表1所示。

表1 电机轴承测量数值

3.3 离心风机振动测量

随机对广州地铁六号线某列车的8个空调离心风机进行振动测量,根据标准《通风机振动检测及其限值》(JB/T 8689—2014)3.1.2要求,在刚性支撑下振动速度均方根值vrms≤4.6 mm/s,对比测量所得数据,发现该列车的离心风机在轴向和垂向振动值普遍超标,测量数据如表2所示。

表2 风机振动测量值

3.4 断裂叶片检测分析

3.4.1 化学成分分析[1]

利用碳硫分析仪,参照《钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)》(GB/T 20123—2006)对断裂叶片中的碳及硫元素进行检定和成分分析,利用电感耦合等离子体发射光谱仪,参照《不锈钢化学成分测定电感耦合等离子体原子发射光谱法》(SN/T 2718—2010)对断裂叶片中的其他元素进行检定,检定断裂叶片的成分符合SUS304材质的要求,检定成分如表3所示。

表3 断裂叶片化学成分表

3.4.2 断口分析

通过对离心风机的其中一个叶片断口进行检测,发现断口处有明显的疲劳贝纹线,通过放大倍数进行观察,在疲劳扩展区域可观察到疲劳辉纹,端口上亦有韧窝组织,可以判断叶片为整体疲劳断裂。

3.5 叶轮结构及设计强度分析

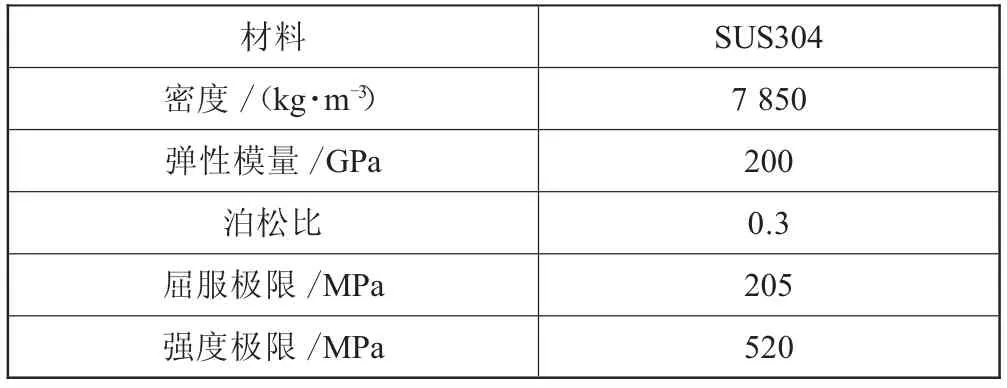

离心风机叶轮共47片叶片通过铆接方式固定在叶轮上,风机叶轮每相隔6个叶片焊接一个焊点在叶轮端面圆箍上,该结构在业内较为成熟可靠。利用有限元分析法对叶轮强度进行验证分析,风机涡壳、底盘、电机支座、叶轮均为SUS304材质,材料性能如表4所示。

表4 材料性能表

对叶轮做有限元分析,在X方向加速度5g、Y方向加速度3g、Z方向加速度3g的工况下,加转轴1 380 r/min的通风力,叶轮的整体应力位置最大值为108 MPa,小于SUS304材料屈服极限,叶片强度设计满足要求,有限元分析如图2所示。

图2 有限元分析图

3.6 制造工艺分析

离心风机叶轮为前向多翼式旋弯铆接结构,叶轮采用旋弯铆接工艺,操作工人利用插片胎具完成叶片插装后,将叶轮装卡至安装有专用旋压胎具的旋压设备上,根据叶轮旋向按压对应开关,通过电机转动及减速机构传动,实现叶轮的自动旋压。在旋压过程中,折弯部位产生塑性膨胀变形,使叶片板厚与叶片安装槽形成过盈配合,从而保证叶片与中盘、端环固定牢固。旋压完成后,需要按照《通风机铆焊件技术条件》(JB/T 10214—2014)的标准进行检验,标准如下:旋压完成后叶片与前后盘最大间隙小于0.3 mm;用橡皮锤轻敲整体半轮,声音清脆单一,不得有振颤杂音。通过对叶轮加工过程进行回溯,当出现不符合上述要求的叶轮时,会利用冲床进行二次冲压,但是二次冲压仅以叶轮理论高度为标准进行冲床行程调试,导致二次冲压过程中叶片折弯处受损,目视检查无法识别,使得缺陷叶轮安装至风机上用于地铁列车。

3.7 故障原因分析总结

通过对故障件进行的一系列分析论证,最终发现问题为离心风机叶片旋压铆接处的二次冲压工艺存在问题,使得折弯处受损,且目视检查未能发现。在后续运用过程中,离心风机长时间高速运转,导致受损叶片疲劳断裂失效的过程加速,进而造成整个叶轮动平衡失效散架。另外,检修时对于风机内部积尘的清洁不够彻底,也对风机整体动平衡有一定影响[2]。

4 改进方案

4.1 设计角度改进

根据故障原因,从以下三个方面对产品进行改进:

(1)为消除二次冲压过程对叶片折弯处造成的损伤,对叶轮的制造工艺进行优化,即取消二次冲压的制造工艺,避免二次冲压造成叶片折弯处受损;同时为保证加工过程中所有叶片的铆接间隙小于0.3 mm的要求,将工艺改成用叶片小爪专用工装进行修整,通过人工修整可消除批量冲压带来的损伤,从源头上解决了工艺存在的问题。

(2)叶片以单爪折弯铆接的形式固定在叶轮上,如果单爪出现松动则可能导致叶片松脱。为进一步提升叶片的强度,将叶片结构从单爪改为双爪,增加叶片对于叶轮的约束受力,极大地降低了叶片松动的风险,可靠性得到明显提升。

(3)经过分析,叶片的厚度也是影响叶片强度的因素之一,如果能在满足空调离心风机整体设计匹配性的条件下尽可能加厚叶片,也可以提升叶片的可靠性。经过理论分析及样件试改的验证,将风机叶片厚度由0.8 mm增加至1 mm,对整机匹配度是无影响的,故而按照1 mm的叶片厚度进行改进,以提高叶片的强度。

4.2 维护角度改进

离心风机目前的维护周期是每半年进行一次除尘[3],检查内容为:清洁离心风机,检查风机叶片运行无卡滞,风机与叶片外观良好、无松动,风机底座无裂纹。根据目前除尘后的跟踪情况,半年一次的除尘周期太长,导致每次除尘都有大量的灰尘堆积,难以清除;但如果除尘工作周期太短,将给日常的系统修作业带来较大的工作量。综合考虑多方面因素,计划从以下两个方面进行维护改进:

(1)结合预防性维护增加对离心风机叶轮的除尘频次,建议以三个月为周期进行一次清洁,降低风机堆积灰尘过多后影响叶轮动平衡的风险,从检修维护的角度降低离心风机叶轮故障发生的可能。

(2)结合预防性维护定期开展风机叶轮的振动测试,建议以半个架修为周期进行一次振动测试,提前更换存在振动值超标问题的风机叶轮,将故障消除在萌芽状态。

4.3 使用效果评价

广州地铁六号线车辆空调系统离心风机经过改造后已投入使用,改进后的产品目前装车运营已超过2年,运营里程超20万km,在有针对性的跟踪检查过程中,未发现风机叶轮状态异常的情况,初步判断换型后的产品满足使用要求。

5 结语

列车空调离心风机是空调系统的关键部件,对保障列车服务质量有重要意义。本文通过对广州地铁六号线直线电机车辆的空调离心风机故障进行多维度分析并提出改进措施,从根本上排除了风机叶轮散架的故障隐患,为行业内存在同类故障隐患的地铁公司提供了排查改进方向,对生产制造厂家的工艺改进及各地方的车辆采购项目具有一定的指导意义。