智能矿山部分系统技术设备管理应用与创新

2022-12-20白奋龙梁庆荣

白奋龙,徐 帅,梁庆荣

(国能神东煤炭集团有限责任公司补连塔煤矿,陕西 榆林 719300)

0 引言

智能矿山是在矿山自动化、信息化、数字化的基础上,实现物联网、人工智能、移动通信等新一代网络信息技术在矿山领域的全面应用[1-3]。智能矿山建设主要包括采掘设备智能化和监测设备智能化,机电技术管理模式的改革与创新,不但要充分重视安全自动化技术引进的重要性,而且还应配备安全的采煤自动化技术、电控自动化技术以及安全支撑自动化技术设备,构建完整的煤矿开采自动化监控平台[4]。煤矿开发建设目前已实现了机械化、自动化,由于机电技术、互联网、5G技术的应用,正逐步向着信息化、智能化发展。智能矿山基于大数据、人工智能技术集成各类传感器、自动控制器、传输网络、组件式软件等,能主动感知、自动分析,依据深度学习的知识库,形成最优决策模型并对各环节实施智能调控,实现设计、生产、运营、管理等环节安全、高效、智能的绿色矿山[5-6]。

面对复杂的市场环境,实现管理创新规范化,煤矿企业要在根本上重视机电技术管理创新,机电技术管理创新是未来煤矿企业发展的重要影响因素。煤矿机电技术创新是实现智能矿山管理创新的关键,特别是随着矿山管理智能化发展,技术管理创新将会充分改善矿山工作环境,使作业人员劳动强度降低,提高企业经济效益和生产效率[7-8]。

以国能神东煤炭集团补连塔煤矿1-2煤掘进工作面智能化发展为例,矿井开发建设的智能化水平,掘进工作面具体表现在集控系统、通风系统、自动控制报警系统、除尘系统、设备运行监测系统及给排水等系统的完善程度。煤矿开发建设向着信息化、智能化、无人化发展的进程中,科学技术在矿井设备的实际应用具有阶段性特征。智能矿山建设目前在设备集中控制、管理体系建设、掘进开采工艺等方面存在很多不足,煤矿机电技术、设备更新换代较快,为实现智能化发展,需要不断地进行技术设备的完善。推广机电设备自动化、智能化,对井下作业实时监控,降低工人劳动强度,提高生产效率。

1 补连塔煤矿1-2煤连掘工作面简介

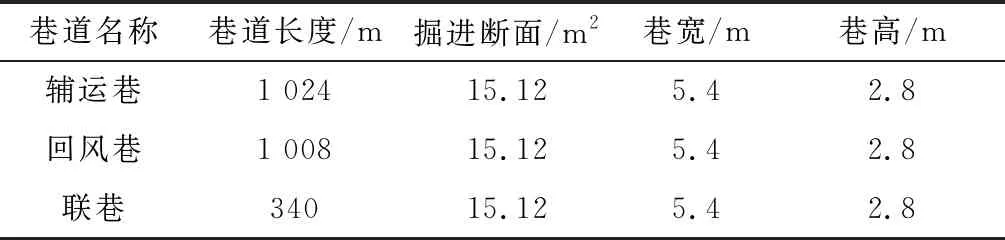

国能神东煤炭集团补连塔煤矿1-2煤连掘工作面距离辅运平硐约6.8 km,工作面巷道包括1-2煤四盘区辅运巷、回风巷及联络巷道,巷道宽度为5.4 m,高度为2.8 m,掘进断面为15.12 m2。1-2煤巷道采用辅运、回风巷双巷同时掘进的开采工艺,掘进区煤层倾向南西,局部段煤层起伏较大,掘进区内无大的地质构造影响。

连掘工作面作业环境差,工作难度大,对于设备的可靠性要求较高。智能化矿井建设在工作面集控系统、通风系统、自动控制报警系统、除尘系统的实际应用中,由于部分系统设备老旧故障多,经阶段性技术创新,设备更新,始终存在一些不足,需要在实践中不断完善[9]。掘进工作面的巷道布置情况见表1。

表1 巷道布置情况

2 连掘工作面部分改进工艺

2.1 连掘工作面设备集控系统

连掘工作面影响设备运行的因素:由于连掘工作面的工作环境复杂多变,设备作业难度增加,各设备配合使用费时耗力,连掘进尺效率低下。胶带机运行需安排专职人员进行启停动作及监护运行;当生产移变、风机移变、馈电等跳闸时,需到配电站进行停送电,局部通风机易出现无预期停风。

连掘工作面设备集控系统的功能:工作面通过集中控制系统,实现了无人值守、远程操控胶带机、各设备移变、馈电、风机等分散设备的集中启停控制[10];胶带机、移变、馈电,风机等设备参数运行状态在掘进移动端集中控制系统中实时动态显示,实现实时监控设备的运行状态;减少人力资源投入,自动化控制水平提高矿井生产效率得以提升。

2.2 连掘工作面湿式除尘系统

传统通风降尘方式的缺陷:连掘工作面的1-2煤辅运和回风巷在掘进过程中,使用“长压短抽”通风方式进行通风、除尘,续接风筒时间长、工作量大,且存在登高作业安全隐患。连采机掘进期间负压除尘风筒无法安装至掘进迎头,现有连续采煤机除尘系统外喷雾难以雾化、除尘风量小和吸风口布局不合理的设计缺陷,使得该除尘系统对呼吸性粉尘除尘效率远低于对全尘的除尘效率,对截割滚筒产生的呼吸性煤尘起不到足够的抑制作用。

湿式除尘系统的改进方案:针对掘进工作面粉尘在连采机截割滚筒处浓度最高,粉尘在风流作用下沿巷道全断面不断地扩散、沉降经除尘风机完成收集降尘,因此粉尘浓度沿巷道行程不断降低。从源头上抑制煤尘扩散的改进方案,对降低粉尘浓度具有很好的实际效果[11]。 国能神东煤炭集团补连塔煤矿采用新式除尘系统改进方案的具体措施为①根据连采机不同型号匹配合适的增压泵,由连采机液压系统提供动力,对掘进工作面系统水进行增压,增强掘进工作面供水系统末端喷淋压力,再经喷头喷出在连采机截割滚筒处形成雾化面域,以此提高喷雾除尘效率。②连采机机身上部两侧安装离心式湿式除尘风机,吸风口安装位置距截割滚筒3~5 m距离。离心湿式除尘风机由叶轮高速旋转产生的高强度旋转气流,使空气中的粉尘与水雾得到充分混合并形成含尘液滴,旋转气流携带的惯性力作用下将含尘液滴抛到筒壁内部,在液滴自重作用下落入积水盒达到收集粉尘、净化空气的目的。

2.3 掘锚机锚索油泵张拉装置

掘锚机锚索电动张拉装置:目前掘锚机一体机在掘进巷道中,掘锚机需配备一台张拉泵对锚索进行张拉,另外需要通过安置一台80开关来电动控制张拉泵,导致掘锚机的机身电气设备数量增加,日常维护及使用极其不便,增加了煤矿的生产作业成本。

掘锚机锚索油泵张拉装置:针对电动控制张拉泵在使用中的缺陷,提出新的张拉锚索方案,通过掘锚机自身油泵系统压力,将掘锚机右侧锚杆系统的备用操作阀管路疏通,一端连接掘锚机主泵站,一端连接张拉泵,通过备用控制阀控制张拉泵对锚索进行张拉,从而达到不通过电器设备就能实现张拉锚索的目的,减少掘锚机的机身配置的电气设备数量,也可以降低因维护不到位而造成的电气设备安全隐患。

2.4 局部通风机断电自动报警装置

通风机供电设备常见故障:掘进风机配电站实现无人值守,若配电点内专用风机供电设备故障自动切换至备用风机运行时,专用风机供电设备故障不能及时发现,容易造成掘进工作面无计划停风事故。为解决上述问题,研制局部通风机供电设备断电自动报警装置。

局部通风机设备断电自动报警装置:在局部通风机配电位置和掘进工作面分别安装一组防爆声光报警装置,装置控制信号取自通风机供电设备辅助触点。通风机供电设备断电后经过辅助触点动作,声光报警装置的警示灯亮起发出警报,提醒作业人员注意。

2.5 皮带运行全断面自动降尘喷雾装置

皮带运行触控式喷雾装置:皮带运行过程中,带面与托辊之间的摩擦是产生煤尘的主要因素,通常降尘喷雾装置安装在顶板上,实现局部降尘防尘,皮带运行过程中降尘效果并不明显;或者使用的触控式自动喷雾装置,由于触控传感器经常损坏,使用寿命短,维修过程耗时耗力。

全域降尘喷雾装置:通过自行加工改造,将触控喷雾改为由皮带保护控制降尘喷雾,从沿线照明灯上取120 V电源,将电源接入华宁控制远程控制箱内,由120 V经变压器转变为12 V给电动球阀供电,在机头控制机内给电动球阀接一个启停输出控制点,从而实现开机开水,停机停水的功能。此外,对降尘喷雾装置进行改造。以往喷雾杆吊挂在顶板上,防尘效果差。为提高降尘效果,又在皮带上带面非受煤面、底皮带处各增加一道喷雾装置,实现顶部降尘、托辊与带面摩擦面同步降尘,降尘效果大大提高,实现全断面喷雾降尘效果。

3 连掘设备实际应用效果分析

3.1 连掘工作面设备集控系统的优势

作业人员通过集控系统的监督和操作,使机械设备精准地执行集成化平台指令,以此来实现远程化操控,降低人力资源的投入,以正确规避煤矿生产过程中的安全风险问题;通过技术体系的应用,提高煤矿开采效率,且自动化、智能化工序的执行,令整个煤矿实现基于信息平台采集与指令执行的相关操作,提高整个机械化操作所具备的精准性,可有效避免煤矿资源的浪费现象;通过传感技术与视频识别技术利用,可以有效地对地下采煤现场进行查验,通过视频信息的采集,对工作全程监管,以此来保证各项工作在实际开展过程中可精准地执行某一项指令,进而提高实际管理效率[12];通过系统对设备运行的参数进行采集并同步上传到数据库,以分析当前设备在运行过程中存在的故障问题,进而实现设备运行的有效监管[13-15]。

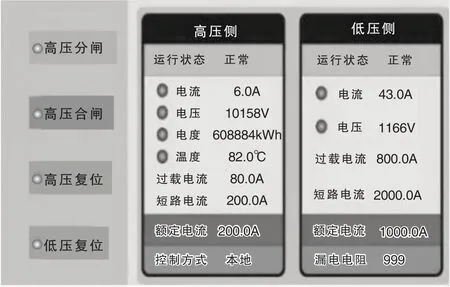

国能神东煤炭集团补连塔煤矿生产管控平台如图1所示,通风机开关控制页面如图2所示,掘进工作面集控页面如图3所示,移动变电站实时控制页面如图4所示。

图1 补连塔煤矿生产管控平台

图2 通风机开关控制页面

图3 掘进工作面集控系统

图4 移动变电站实时控制页面

将矿山生产过程中涉及的生产、运输、机电、物资、供应、统计、人力资源管理等数据进行综合集成,贴合矿山当前安全生产状态及历史数据模型,依据深度学习知识库,决策分析当前及未来时间段内的矿井最优安全生产调度运营决策,不断进行修正调节[16-17]。

连掘工作面通过使用设备集控系统,实现皮带运行无人值守,可远程进行胶带机的启停及故障复位,主副风机切换,缩短了掘进工作人员停送电时间。通过实时监测各设备运行参数,作业人员经远程判断皮带、移变、风机运行情况,保证设备安全、稳定、高效运转。远程操作在提高煤矿生产效率的同时,也可确保矿井工作人员的绝对安全。

3.2 连掘工作面湿式除尘风机的应用

通过在连采机的机身上部安装2台湿式除尘风机,增加用于压尘的喷头,将连采机截割滚筒掘进中产生的粉尘尽可能的压制。连掘工作面的2台湿式除尘风机同时开启,与开启机载除尘风机相比,连采机工作人员作业位置的总粉尘和呼吸性粉尘的降尘效率至少提高一半,实际除尘效果特别明显。

新型湿式除尘风机在补连塔煤矿连掘工作面的应用如图5所示。

图5 掘进工作面新型湿式除尘风机

3.3 掘锚机锚索油泵张拉装置的优势

掘锚机由电动张拉锚索方式转换为更为节约、便捷、高效的掘锚机油泵张拉方式,主要具有以下3种优势:①该装置可普遍代替掘锚机机身上使用的电动张拉装置,减少了工作面电气设备的使用;②缩短了电工对电气设备进行维修的时间,降低了作业人员的劳动强度[18];③缩减了掘进工作面的作业成本,掘进工作面的安全系数得到提升。

掘锚机锚索采用油泵张拉装置实际应用如图6~7所示,图6为备用阀控制油管进回液,图7为油管给液后张拉泵站动作。

图6 备用阀控制油管进回液

图7 油管给液后张拉泵站动作

3.4 局部通风机断电自动报警装置的应用

通过局部通风机设置声光报警装置,当风机因故障停止送风,报警灯亮起提醒作业人员注意;风机正常工作不作提示。断电自动报警装置主要有2点作用:①实现局部通风机供电设备断电及时预警,第一时间提醒检修人员处理故障,及时消除因故障未发现带来的无计划停风事故隐患;②在日常风机切换过程中,可提醒作业人员在局部通风机切换完毕后及时转入专用风机运行。

补连塔煤矿局部通风机断电自动报警装置如图8所示。

图8 自动报警装置

3.5 全域自动降尘喷雾装置实际应用效果

皮带长时间连续运行过程中,带式输送机关键部件的性能退化会引发输送带打滑、跑偏和断带等故障以及带面与托辊摩擦产生粉尘,为降低皮带运行区域粉尘浓度、确保作业人员职业健康,对除尘雨幕喷雾进行改进,实现皮带运行全域无死角喷雾降尘效果,降尘效果良好[19]。

通过实时监测控制以及改进的全域自动降尘喷雾装置,降低了皮带运行区域的煤尘、粉尘浓度,有效降低作业区域内作业人员发生职业病的风险,安全和经济效益提升明显[20-21]。

补连塔煤矿实际应用皮带运行局部自动降尘喷雾装置如图9所示,皮带运行全域自动降尘喷雾装置如图10所示。

图9 皮带运行局部自动降尘喷雾装置

图10 皮带运行全域自动降尘喷雾装置

4 结论

(1)在智能矿山建设中,通过对矿井集控系统、湿式除尘系统、通风机断电自动报警系统、全域皮带运行自动降尘喷雾系统以及掘锚机锚索张拉装置进行改进,矿井主运系统、除尘系统、控制系统及机电系统得到进一步完善,矿井的生产能力、效率及智能化水平得以提高。

(2)作业人员通过集控系统的远程操作,使机械设备精准地执行集成化平台指令,以此来实现远程化分散设备集中操控,减少了人力资源投入,准确规避煤矿生产过程中的安全风险问题。