双电机拖动提升机控制系统改造与优化

2022-12-20董甲武任佩佩

董甲武,任佩佩

(1.陕西彬长胡家河矿业有限公司,陕西 咸阳 713600;2.彬长矿区灾害治理研究中心,陕西 咸阳 713600)

0 引言

1980年代以前,国内提升机电气传动主要采用绕线转子异步电动机转子串电阻交流调速系统,少数则采用发电机一电动机组直流调速系统;之后,提升机电气传动主要是采用晶闸管直流供电的直流调速系统;近年来,提升机电气传动尤其是2 000 kW以上的主要采用交交变频调速系统和交直交变频传动系统[1-2]。交直交变频调速系统可实现无级调速、调速精度高、性能可靠,但控制系统的精确性、安全性和可靠性要求高[3-4],对类似于2×3 000 kW共轴拖动提升机的摩擦滚筒,双电机拖动的提升机其电机两侧均通过输出小轴将转速的同步信号传送给轴编码器,由轴编码器将其速度信号反馈给变频器,从而实现变频调速控制。由于在电机输出端多采用同减速比的齿轮箱,将其反馈信号反馈给变频器、PLC等多个接收终端,由于机械部分误差及外界干扰影响,导致双闭环交流调速系统准确性受到极大影响,因此需对其控制系统不断进行优化和改造。

1 提升系统现状与分析

1.1 提升系统装备及自动化现状

随着传动技术的发展,尤其是大功率的交流变频技术的发展,矿井提升机电控系统的传动方案越来越多样化,根据用户的实际需求,可以配置各种不同的更加合理的传动方案。特别是近年来我国加大矿山的开采力度,大功率、大容量的矿井提升机需求越来越多,大功率的交交变频系统和大功率的交直交变频系统应用越来越多。整体而言,交流变频传动系统为矿井提升机传动系统的主要发展方向,但在中等功率范围内,V-M直流传动系统由于其良好的性价比,仍有广泛的应用空问。同时,随着中压四象限变频技术的发展成熟,中压变频技术必将在矿井提升机上得到更多的应用与发展。G-M直流调速方案、转子回路切电阻方案以及脱胎于串级调速的双馈转子变频调速方案,必定逐渐淘汰。

交流传动即对交流电动机的速度控制。交流电机,尤其是笼型异步电动机,由于结构简单、制造方便、造价低廉、坚固耐用、无需维修、运行可靠,更可用于恶劣的环境之中,特别是能做成高速大容量,更适应在高速大容量的矿井提升机中作拖动应用。就我国目前的情况来看,国产的交流传动矿井提升机大部分仍采用较老的控制方式,减速制动多采用能耗制动方式。由于电力电子技术、大规模集成电路和计算机控制技术的发展,特别是交流传动的矢量控制和直接转矩控制理论的出现和成熟应用,形成了一系列可以和直流调速系统相媲美的交流调速系统,国外已将交-交变频调速系统和具有四象限性能的交-直-交变频调速系统应用于复杂的、要求较高的、多水平、大容量的矿井提升机中。

1.2 交交变频调速优点

交交变频调速是一种十分理想的传动方式。它不仅具有直流传动同样优越的调速性能,还有许多优于直流传动的特点。效率高,节能效果显著,比直流传动效率高3%~4%。以 Siemens公司为宝钢粗轧机13 000 kW电机提出的传动方案为例,交流传动比直流传动年节电628万kWh。若能和控制系统相结合,针对负荷变化,闭环控制实现无级调速,还可以进一步提高系统效率;体积小,重量轻,因而转动惯量小,动态响应好。在Siemens公司生产相同规格的矿井提升机中,交流系统的绞车比直流系统的绞车重量轻10%;交流电机没有整流子换向火花的限制,交流电机比直流电机具有大得多的过载能力;维护简单,可靠性高。这主要是取消换向器的结果。正是由于交交变频调速具有上述优点,该技术受到国内外学术界和工业界的极大重视,并得以迅速发展。

1.3 胡家河煤矿提升系统装备情况

矿井装备JKMD-5.5×4(Ⅳ)E型多绳摩擦式提升机1台,采用2台双交流电机共轴拖动方式,配套ABB液压闸控系统和西门子交交变频器调速系统1套,提升机配套2台TDBS3000-24型交流调速同步电动机2台,装备功率3 000 kW,电机电压1 450 V,主控PLC采用西门子S7-400系列,监控PLC采用西门子S7-300系列,闸控系统采用ABB液压闸控系统设备。

主井提升机电控系统主要采用交流变频调速系统,变频器选用西门子交流调速装置,驱动部分选用西门子公司Simadyn_d系统[5],控制核心为西门子S7-400及S7-300系列PLC,功率部分元器件选用西安利雅得自主研发的功率柜。整个系统主要由全数字交-交变频传动系统、提升机网络化操作系统、监控系统、信号及装卸载系统等4部分组成。采用原装进口的全数字矢量控制交-交变频调速装置Simadyn D+分体式(柜式)整流装置,整流装置为三相无环流可逆式晶闸管变流器,引进西门子公司Simadyn D全数字64位处理器组成的矢量控制交-交变频调速数字控制柜;主回路为1套6脉动Simadyn D全数字矢量变频控制柜+3台定子功率柜,驱动1台Y连接的交流同步电动机。2台同步电机定子功率柜进线变压器原边相同,副边绕组均相差30电角度,实现2台电机定子回路绕组构成的2×6脉动控制[6-8]。

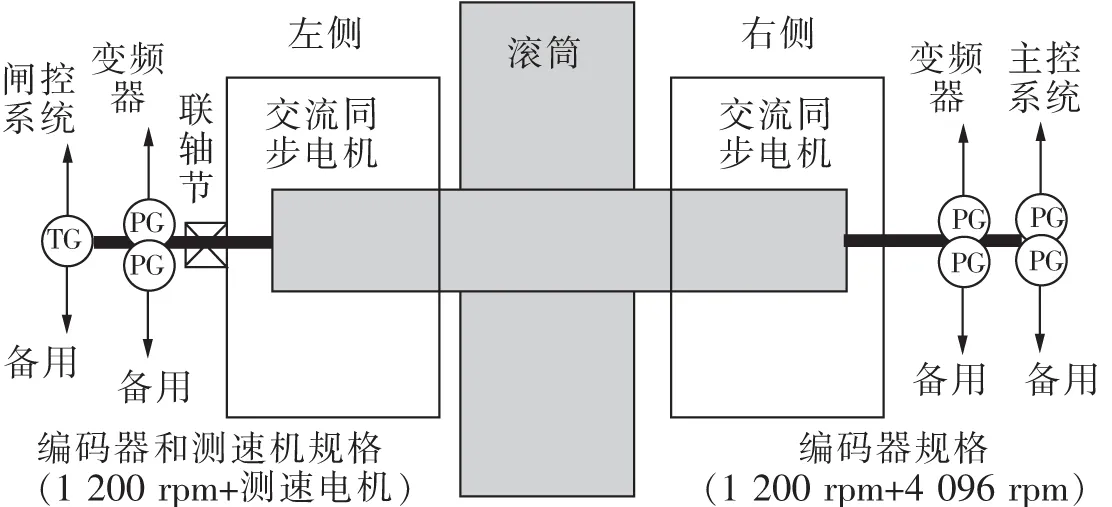

2台交流同步电机通过电机末端的φ30 mm×3 500 mm小轴将提升机滚筒速度信号同步传递给1∶1的等带比齿轮箱,由齿轮箱各输出端将电机反馈速度传送给轴编码器,用来对双闭环调整系统进行调速和状态实时反馈。其结构组成如图1所示。

图1 提升机改造前结构组成

2 控制系统问题及原因分析

经过提升机安装完成后初期调试,发现提升机运行状态与实际反馈有偏差,且变频控制系统极易受外界干扰影响而影响控制的精确性。

2.1 联接小轴反馈误差

提升机电机到减速箱之间,采用φ30 mm×3 500 mm小轴将电机转速同步传到减速箱,由于小轴长度较长不足以克服其挠性而产生挠度,在电机周期性旋转期间将由于传动小轴偏心而产生不平稳的反馈速度。

2.2 万向结联接误差

提升机小轴与电机连接处采用万向连接结,万向连接结允许两端有一定误差,由此与传动控制系统的准确性相违背。

2.3 传动小轴抗干扰性差

传动小轴长度为3.5 m,小轴采用两端部连接固定,中间无支撑且距离过长,极易受外部振动的影响而使控制环节产生更多干扰,造成控制部分抗干扰能力差。

2.4 双电机同步性反馈误送

2台电机其输出共用同一根主轴,速度反馈控制的轴编码器因为反馈端不一致,而导致主提升机滚筒2台驱动电机同步性出现差异。

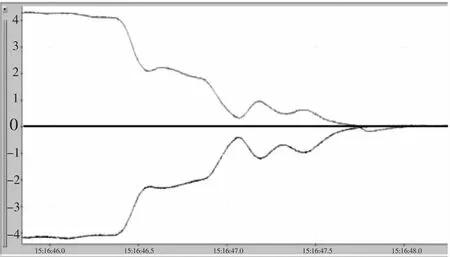

如图2所示,由于小轴过长,主井提升机周围的噪声干扰,从反馈曲线上看到导致转子位置变化约3.6°,速度变化在2%到4%,严重影响传动的速度闭环控制,对电机来说严重影响传动交交变频矢量控制转子定位。

图2 电机运行期间受外界干扰影响曲线

2.5 齿轮传动误差的影响

与轴编码器相连的等比减速箱,其原理上为1∶1同速比的齿轮,其输出端理论上和输入端转速一致,但实际由于齿轮间的啮合存在间隙,此间隙导致各输出轴上的编码器存在细微差别,但对于控制系统视为不可靠。

提升机停机时曲线如图3所示,提升机已经停止、抱闸已经抱死,主站1#电机速度为0,而从站2#电机速度在一个时间段内不为0,因为电机是同轴的,所以对电机而言是不可能发生的,可以确定的是齿轮箱齿轮啮合的间隙问题所导致。按照反馈系统设计要求,用于同步电机转子定位的矢量控制所需编码器,必须与电机主轴同轴安装,而所加的齿轮箱导致控制系统产生误差。

图3 提升机双电机停机电流曲线

2.6 误差叠加造成的反馈误差

由于传动小轴挠度、齿轮箱啮合、传动轴连接等各种误差及外部干扰的影响累积和叠加,导致传动部分反馈极不可靠和电流波动大。

3 控制系统优化改造方案

为解决机械部分各级节点的误差及外部干扰对控制系统的影响,需对机械传动部分进行结构优化,通过机械传动期间减少因传动误差而反馈给控制系统,导致提升机控制系统误差大。针对其原因分析提出如下改造方案[9-12],如图4所示。

图4 轴编码反馈系统改造示意

3.1 采用端面法兰硬连接

电机转子与轴伸端传动小轴通过端面法兰进行硬连接,从而严格保证电机转速实时、同步传动到轴编码器输入端,保证电机转速与轴编码器采集的转速完全一致。

3.2 传动小轴进行优化克服挠度影响

电机转子与编码器之间轴伸端小轴,采用φ30 mm×600 mm轴进行速度传输,由于小轴长度大幅缩短轴向强度可以克服挠度所产生的影响,从而基本消除传动轴轴向的挠度,减少速度传输过程中机械部分干扰。

3.3 轴编码器重新固定,减少外界干扰

对新安装的轴编码器重新生根,采用H型钢对焊作为底座,由于电机跨度较长故在轴编码器底座的垂直方向立一根支撑梁作为支撑,避免轴编码器底座外界干扰对控制系统的影响。

3.4 改造为四通道输出的组合型编码器

将原有1∶1的齿轮箱进行更换,采用一体式四通道输出的FG4KK-1200G(双输出)+ FG4KK-4096G(双输出)(含联轴节)型编码器,各输出编码盘均按输入轴作为参照进行编码,各编码器输入端严格保证一致而无速度传递过程中的误差。

3.5 采用相同的机械配置

电机两侧均采用相同的机械结构,双电机轴伸端速度反馈可以认为一致,从而减少2台电机之间同步反馈误差,避免出现电机已停止但控制回路反馈的有反向电流的情况。

4 控制反馈改造效果

采用双闭环调速系统的变频调速控制系统,其速度、电流控制均依赖于对电机输出端速度反馈进行改造,因此必须消除传输过程中的误差及避免外界抗干扰能力。通过提升机在运行一个周期内的数据曲线观察如图5所示,在提升机加速段电枢电流、励磁电流平稳增长,其速度曲线为一条带加速度曲线增长,到达速度峰值后趋于稳定。当提升机减速段到爬行段以后,双电机电枢电流逐步消失为0,在速度为0时提升机已停机、抱闸,而双电机电流反馈也为0,通过提升机反馈系统的改造避免传输反馈环节中间的影响和波动,使反馈更加精确和真实,从而为变频器提供可靠的外界输入状态,真实状态与变频器的理论模型相一致。通过改造电控系统输入端的改造,效果较为明显,使得提升机能够在安全范围内运行,避免外界干扰和波动对提升机反馈的影响。

图5 控制系统改造后双电机运行曲线

5 结语

主立井提升系统电控系统采用的双闭环调速控制系统,电流环为内控制环,速度为外环控制环,其速度的反馈均需要依靠轴伸端编码器的持续、精确反馈从而达到精确调速的目的,因此对于速度传输误差、外界干扰均比较敏感,轻微的误差和干扰均有可能致使控制系统反馈的放大。控制系统反馈将是机械结构、电控部分的连接点,其之间转换的准确性和抗干扰能力,将直接导致控制系统闭环反馈增量的准确性,只有不断提升机械部分加工精度,同时对于配套的电控设备从设计阶段考虑机械精度对电控系统的影响和抗干扰能力,才能整体提高自动控制的准确性,提升大型机械设备安全运行的可靠性。