新型回转式曲面分层 3D 打印机设计与实验研究

2022-12-17赵冬华朱高晗郭为忠

赵冬华 朱高晗 郭为忠

(上海交通大学机械与动力工程学院 机械系统与振动国家重点实验室 上海 200240)

1 引 言

熔融沉积成型(Fused Deposition Modelling,FDM)[1]技术作为一种基于挤出成型的增材制造技术,凭借其便捷高效、个性化定制、柔性化制造等优势,在制造业、航空、医疗等领域得到了广泛应用[2-3]。但 FDM 技术叠层制造工艺存在阶梯误差、各向异性、支撑结构的打印与去除等缺点,严重影响了打印零件的精度和性能[4],不利于打印零件的可增材制造性设计。已有研究表明[5],曲面分层切片和路径规划能够缓解打印零件的阶梯效应和各向异性,减少支撑结构。多自由度 3D 打印机的设计与制造作为研究与发展曲面打印(Curved Layer Fused Deposition Modelling,CLFDM)的重要前提条件,为制造复杂几何形状提供了可能,如基于 Stewart 并联机构[6]和基于机械臂的 3D 打印机[7]。但是,现有的 3D 打印设备在创新设计方面主要存在以下问题:(1)关于新型多自由度打印机的开发与实验研究多集中于单一设备,而多自由度 3D 打印机的创新设计又缺乏系统性的理论支持和设计框架,从而导致研发新型 3D 打印机效率低、成本高,不利于设计具有新功能和机制的机器。(2)CLFDM 研究很少聚焦于 3D 打印机设备层面的创新设计。基于复杂结构、曲面工艺需求分析及多自由度曲面打印机机理研究[8-9],本文提出了一个完整的新型 3D 打印机创新设计框架,用于加速面向打印对象成型需求的新型 3D 打印机开发与研制,为现代机器设计理论与增材制造技术的集成提供了新思路。

曲面分层要求打印机能实现空间运动轨迹,即打印头相对于打印平台应具有姿态调控能力。因此,本研究提出将打印机划分为打印头与打印运动平台两大系统,开展针对曲面分层 3D 打印运动平台的创新设计研究,包含打印运动平台构型设计、尺度设计和打印运动设计等。为提升打印效率,本文还提出多头合作的串并混联构型 3D 打印运动平台的设计思想,采用多个打印头并行协同打印作业,研究传统 3D打印存在的阶梯效应和层内打印轮廓首尾搭接等问题;为实现 3D 打印机的多自由度曲面成形运动,本文开展了曲面分层算法研究,用于规划曲面打印路径。

本文开展的回转式 3D 打印机创新设计与曲面打印研究,主要内容为:打印装备设计(回转式 3D 打印机设计原理与样机机构设计)、打印规划(曲面打印路径规划)和实验研究(回转式 3D 打印机原型样机的开发与实验)。

2 回转式 3D 打印机设计原理与样机机构设计

为了兼容目前应用范围较广的平面打印和在某些应用场景中(如薄壁件、曲面件和壳体类零件等)具有优势(如减弱阶梯误差以提高零件精度、减少支撑结构的打印与去除所带来的耗时耗能问题和提升打印零件沿着水平方向的抗剪切性能等)的曲面打印,本节提出了一种新型的回转式 3D 打印机。

2.1 回转式 3D 打印机构型创新设计

运动传递和力传递是机构设计和装备开发的最终目标,而机构各个支链对于运动平台的约束则决定了开发装备所依附机构的运动特征。3D 打印机的设计主要包含 3 个方面:构型创新设计,性能指标的提出及图谱的建立,尺度全局最优的设计。本研究以机构的“构型、性能、尺度”为主线,构建了回转式 3D 打印机装备设计原理的统一理论。

基于机构学理论GF集(Generalized Function Set)[15-16],本文描述了 3D 打印机机构中打印头相对于打印平台的运动特征。本研究将 3D 曲面打印设备整体等效为协作式并联机器人进行构型综合,即将打印头和打印平台等效为两套机构进行构型综合。在本课题组前期工作[17]中详细介绍了基于GF集理论开展直角坐标式和回转式 3D打印机构型综合的研究,该构型综合的关键步骤为:基于打印路径几何特征和打印机成型运动需求的运动特征分析、基于GF集的打印头与打印平台运动特征分配原理、打印头和打印平台运动特征分配及构型综合(数综合、打印头与打印平台运动特征分解、打印头与打印平台构型综合和驱动选择)。机机构整体方案为,其中,下划线表示驱动。

2.2 回转式 3D 打印机最优尺度综合的双联性能图谱建模

Ye 等[18]研究了四杆机构的尺度类型,但少有关于 4R1P 五杆机构的尺寸设计研究,Bayram等[19]仅对 4R1P 的工作空间进行了优化。针对对称两自由度并联机械手,Huang 等[20]提出一种尺度设计的方法。基于图谱,Liu 等[21]针对具有两几何参数对称的 PRRRP 并联机构进行了尺度设计。本文将 4R1P 五杆机构等效为含虚杆的四杆机构,基于性能图谱的设计方法(Performance-Chart based Design Methodology,PCbDM)进行了尺度设计。

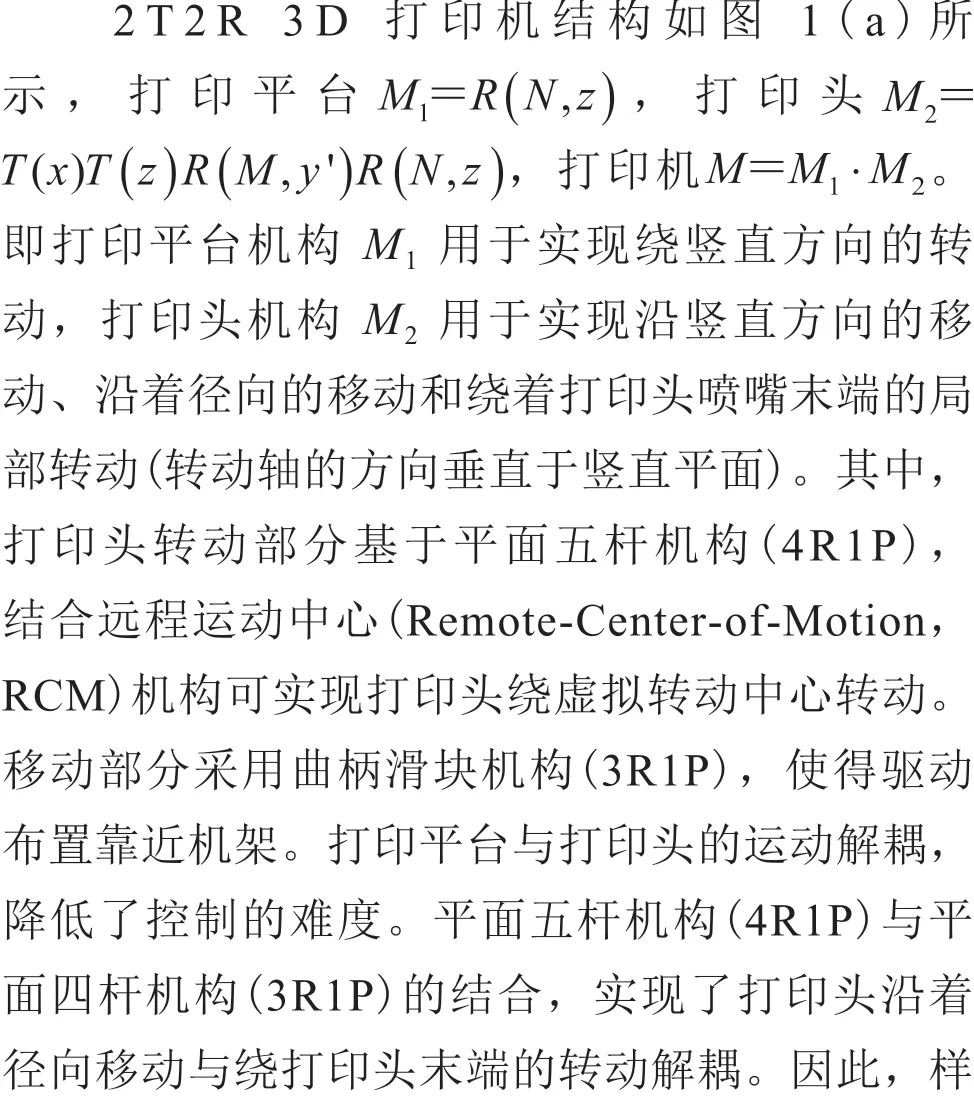

本文基于双联 PCbDM,设计了新颖的 2T2R回转式 3D 打印机[17,22]。在 4R1P 五杆机构尺度设计中,等效双曲柄因机架为最短杆,不符合设计需求,而等效双摇杆、曲柄摇杆尺度的设计结果也不满足设计需求,故上述情况本文不作展开论述,下文将主要介绍基于等效摇杆曲柄的最优尺度综合的双联性能图谱建模。该建模的主要步骤包括:针对打印头机构尺度设计目标(恒定摆动范围和大移动范围内压力角小于许用值),对基于平面并联机构的设计模型进行优化,并建立曲柄滑块、等效摇杆曲柄的双联性能图谱;综合考虑应用于打印头绕虚拟旋转中心转动的一自由度 RCM机构尺度设计;进行基于性能图谱的回转式 3D 打印机尺度全局最优设计,包括设计参数选择和尺度参数计算,并通过建立样机运动学模型、分析工作空间和仿真,验证 3D 打印机输入、输出参数关系,验证构型综合和尺度设计的正确性。

本实验设计目标为:滑块最小行程≥100 mm,曲柄最小摆动范围≥75°。令R1=m,R2=n,R3=j,进行尺寸归一化,则r1=R1/R,r2=R2/R,r3=R3/R,其中,归一化因子R=(R1+R2+R3)/3。归一化方程为r1+r2+r3=3(0<r1,r2,r3<3)。尺寸约束为:r3<r2,r3<r1, 0<r3<1, 1<r2<2, 1<r1<2,rC2<r4<rC3。

摇杆曲柄参数设计空间模型(X,Y,Z与r1,r2,r3坐标变换)如公式(1)所示:

由图 2 可知,d≥l=100 mm 的R1,R2,R3可行域为性能图谱的右下角区域,且其对应的输出杆摆角范围均超过 75°。由于越往右下角,R1,R2,R3的差异程度越大,结合设计制造的可行性,本文选取R1=106.3 mm、R2=173 mm、R3=20.67 mm,其对应的输出杆摆角为 75.09°。此时,d=100 mm,可知A1D2=p=[158 mm, 258 mm]。

图1 2T2R 3D 打印机样机构型Fig. 1 The mechanism for 2T2R 3D printer’s prototype

图2 R=100 mm 等效摇杆曲柄性能图谱[17]Fig. 2 R=100 mm the performance atlases of equivalent rocker-crank[17]

通过优化可知,曲柄滑块的参数为L1=68.8 mm、L2=91.2 mm、最小传动角γmin=41.03°、d=100.1 mm=[59.8 mm, 160 mm]。为匹配曲柄滑块与五杆机构径向移动范围之间的差异,令L3=98 mm,最终d=[158 mm, 258 mm]。

2.3 基于性能图谱的回转式 3D 打印机尺度全局最优设计

端向上摆动 45°和向下摆动 30°的调姿能力。实验分析表明,圆柱体工作空间内的任意位置是可达的。此外,在打印规划过程中,需要注意打印平台和已打印零件对打印头的干涉问题。

2.4.1 回转式 3D 打印机实验系统组成

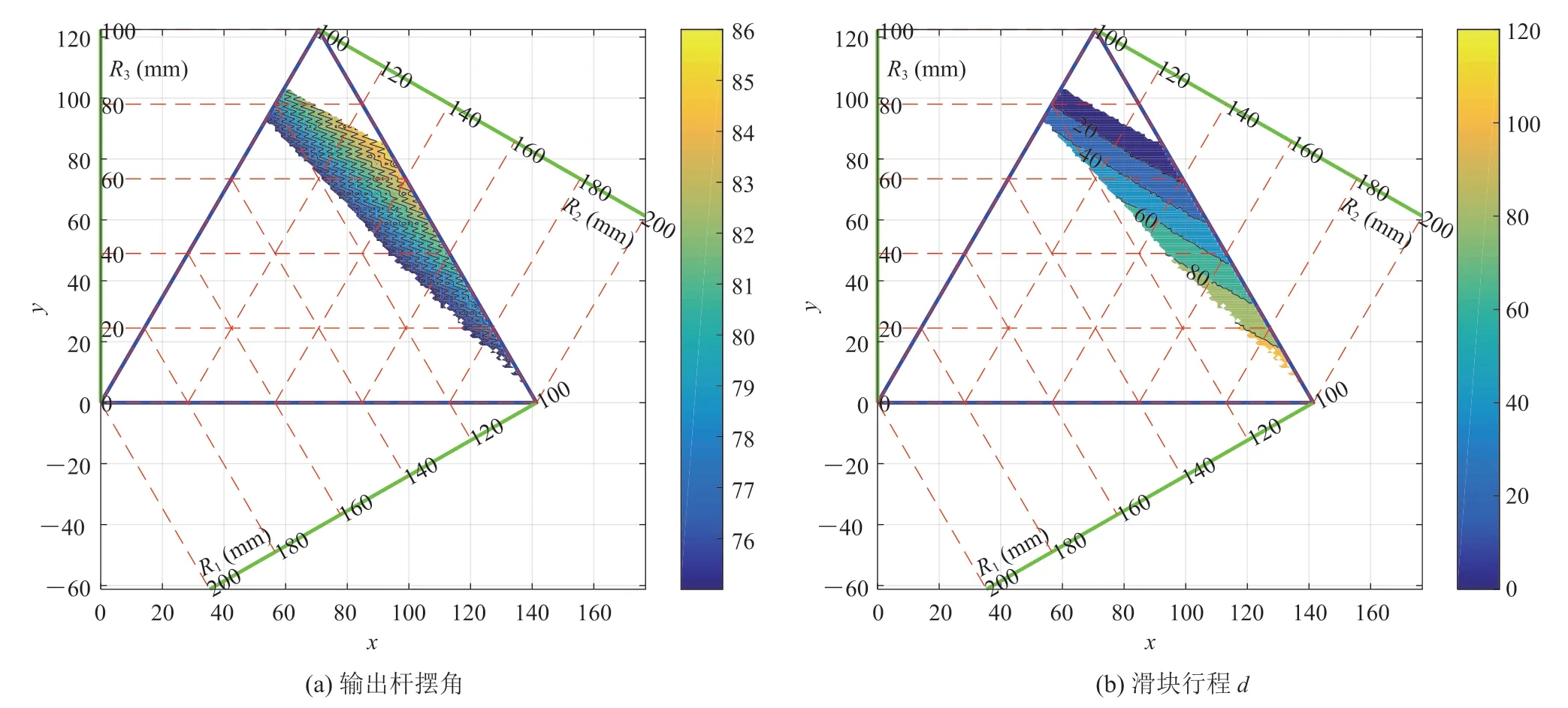

本文最终的全局最优设计参数如表 1 所示。其中,涉及的符号如图 3 所示。用于搭载打印头的 1T1R 径向移动模块结构示意图如图 3 所示。

图3 基于平行四边形平面 1T1R RCM 结构示意图[17]Fig. 3 The annotated schematic diagram of a parallelogram-based 1T1R planar RCM mechanism[17]

表1 样机关键结构设计参数[17]Table 1 The parameters of the prototype’s critical structures[17]

2.4 回转式 3D 打印机原型样机

图 4 为回转式 3D 打印机样机[23]的三维模型及实物结构。该样机具有 2T1R 平面打印和2T2R 曲面打印两种工作模式:2T1R 平面打印工作模式下,打印头轴线与打印平台的夹角始终为一个定值,当夹角为 0°时,该模式有助于后续实验中的柱面打印;2T2R 曲面打印工作模式下,在圆柱体工作空间内,打印头具有绕其挤出

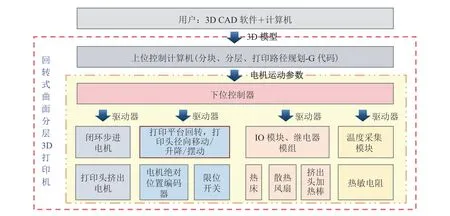

样机的系统组成如图 4 所示,主要涉及软件、控制模块、机械本体、工艺、设备性能及实验研究部分。图 5 为回转式曲面分层 3D 打印机控制系统硬件构成,主要分为用户层、上位控制计算机和下位控制器。其中,用户层基于三维CAD 软件进行打印模型的建模、优化与导出上位机所需的切片模型文件;上位控制计算机负责将三维模型进行分块切片、平面和曲面的分层、打印路径规划并最终转换为下位控制器所能读取的 G 代码;而下位控制器则负责将上位控制计算机传输过来的 G 代码中的点位信息,结合 3D打印机运动学模型,转换为电机的控制信息。此外,下位控制器还负责读取其他控制信息,如热床、挤出头加热棒和散热风扇等的启停。

图4 回转式 3D 打印机样机的三维模型及实物Fig. 4 The model and prototype of the rotary 3D printer

图5 控制系统硬件构成Fig. 5 The hardware of control system

2.4.2 回转式 3D 打印机工作空间分析与仿真验证

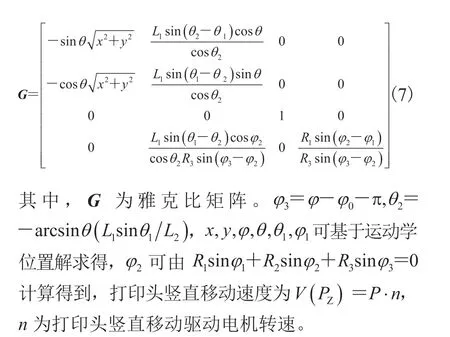

坐标变换及样机运动学模型如图 6 所示,涉及基坐标系{B},目标坐标系{G}(打印零件坐标系),工具坐标系{T}(打印头末端坐标系),中间坐标系{C},{D},{W},工作台坐标系{S}(打印平台坐标系)以及相关坐标变换。其中,PG在{B}坐标系中的位置为 。

图6 坐标变换及 3D 打印机运动学建模Fig. 6 Coordinate transformation and kinematic model of the 3D printer

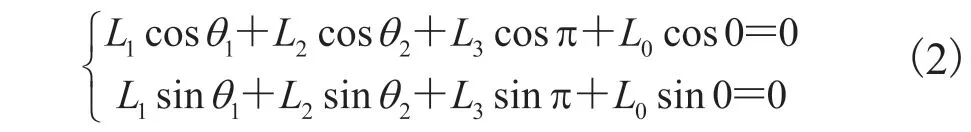

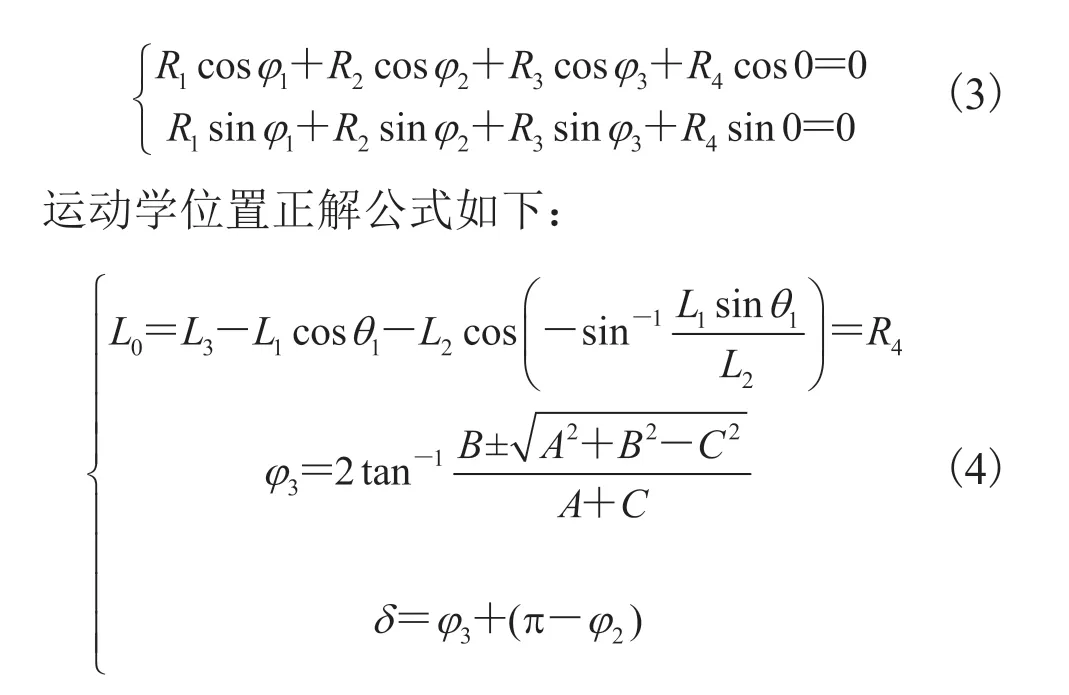

曲柄滑块支链和 4R1P 五杆机构支链的运动学模型如公式(2)和公式(3)所示:

3 曲面打印路径规划

3.1 基于打印零件特征的自适应平、曲面分块切片

为进一步满足打印零件典型特征的制造需求,实现智能制造,不同于已有的分层切片的研究,如基于优化打印方向的平面切片和基于分解、重组的多方向平面切片,本文结合平、曲面切片的优点,提出了一种“自适应切片”方法(图 7)[24]。

图7 自适应平、曲面分块切片流程Fig. 7 The process of adaptive flat and curved layer slicing for each part

切片和路径规划很大程度上决定了打印件的几何精度和机械性能,但现有研究较少关注曲面打印路径规划[4]。因此,基于平、曲面层内和层间定量建模的研究[8-9,24],本文提出了“圆柱曲面切片”策略,探究该新型回转式曲面分层3D 打印机应用于曲面打印的可行性。该策略突破传统 2.5D 打印原理,有望缓解其所固有的阶梯误差、各向异性和支撑打印等问题。本文提出的基于螺旋线的曲面打印路径规划方法有助于缓解平面打印存在的层内轮廓首尾搭接影响打印件精度和性能的问题;本文还提出基于射线法的曲面打印路径规划,进一步探究了该 3D打印机应用于一般曲面打印的可能性。本节将重点研究曲面打印路径规划,并结合新型回转式 3D 打印样机的运动学模型,为其运行提供控制数据。

3.2 回转式曲面分层 3D 打印填充路径规划

3.2.1 柱面打印路径规划

区别于平面分层采用的等距切片面与零件三维模型求交获得打印轮廓及自下而上的打印过程,柱面分层则采用一系列同心柱面作为切片曲面与零件三维模型求交获得曲面打印轮廓,并采用由内而外的方式径向逐层打印。该曲面分层方法适用于具有回转打印平台的 3D 打印设备,具体规划步骤为:(1)计算零件三维模型的中心轴线;(2)依据中心轴线及层厚和零件高度,生成一系列用于切片的同心柱面;(3)切片柱面与零件三维模型求交,获取柱面的打印轮廓;(4)选取填充策略生成每一个柱面上打印轮廓内的打印路径。

基于平面打印路径的“之字形”,本研究采用空间“之字形”填充,并针对图 8 中三角面片网格模型进行分层切片,从而得到打印轮廓,并最终获得打印路径。

图8 圆柱切片曲面上的打印路径生成[17]Fig. 8 Toolpath generation on the cylindrical curved sliced layers[17]

3.2.2 基于螺旋线的曲面打印路径规划

在平面分层中,打印轮廓存在过渡段使得打印路径不连续,进而导致打印件表面缺陷,影响其性能,故本文提出基于螺旋线的曲面打印路径规划。该方法基于零件表面-平面分层相交轮廓得到螺旋线曲面打印路径,主要步骤为:(1)获取平面分层所得到的各层轮廓(基于顺时针或逆时针排列点);(2)基于每一层内外轮廓点,结合相邻点之间的距离及轮廓总长度,计算各个点的Z值;(3)获得新计算的每一层内螺旋点,遍历各层的打印轮廓获取基于螺旋线的曲面分层;(4)将螺旋线用作零件径向上内、外表面的打印路径。

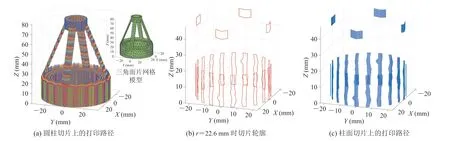

打印图 9 中的圆台模型,基于螺旋线的打印路径是连续的;平面打印的路径在规划阶段每一层是连续的,但在实验阶段的每一层内都存在打印轮廓首尾交界。

图9 面向圆台模型的平面分层与基于螺旋线的曲面分层对比[17]Fig. 9 The comparison between flat layer slicing and helical slicing for CLFDM for the cone model[17]

3.2.3 基于射线法的曲面打印路径规划

基于射线法的曲面路径规划主要包括:基于平面切片提取层内、外圈轮廓;与竖直平面相交生成交点,并根据极角、半径和相邻轨迹点之间的距离排列。具体步骤为:(1)结合打印层厚需求,利用平面分层获得每一层轮廓点 ;(2)在同一竖直面内(相同θ),基于中心轴线引出的射线与竖直方向的每一层轮廓相交,生成交点后排列组合可得到同一竖直面上的打印轮廓;(3)遍历r,θ得到打印零件在径向上最内、外层的打印路径 。

图 10 为射线法应用于薄壁曲面零件的分层和路径生成,其中,图 10(a)和图 10(d)为曲面打印路径,而图 10(b)、图 10(e)、图 10(c)和图 10(f)为射线法与螺旋线相结合的打印路径图。图 10(c)比图 10(b)采用了更大的螺旋角,未来可探究螺旋角对于曲面打印零件精度与性能的影响。

图10 曲面模型曲面打印路径规划[17,25]Fig. 10 The curved model’s curved planned helical paths[17,25]

4 回转式 3D 打印机曲面打印研究

4.1 客户端软件开发及曲面打印路径虚拟验证

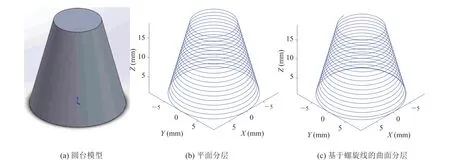

图 11 为罐子和凸台模型的曲面分层及打印路径生成。原型样机的客户端软件基于MATLAB R2020a APP designer 开发(计算机性能:Intel Core i5-6300HQ CPU+2.30 GHz+8 GB RAM)。曲面打印涉及的操作步骤包括:文件打开及导入、三维模型位姿调整及切片参数设定、曲面打印路径生成和基于打印机运动学模型的控制数据生成。

图11 过程规划软件界面:导入模型、切片、打印路径规划并求解驱动[17]Fig. 11 The GUI for process planning: importing model, slicing, path planning and generating control data[17]

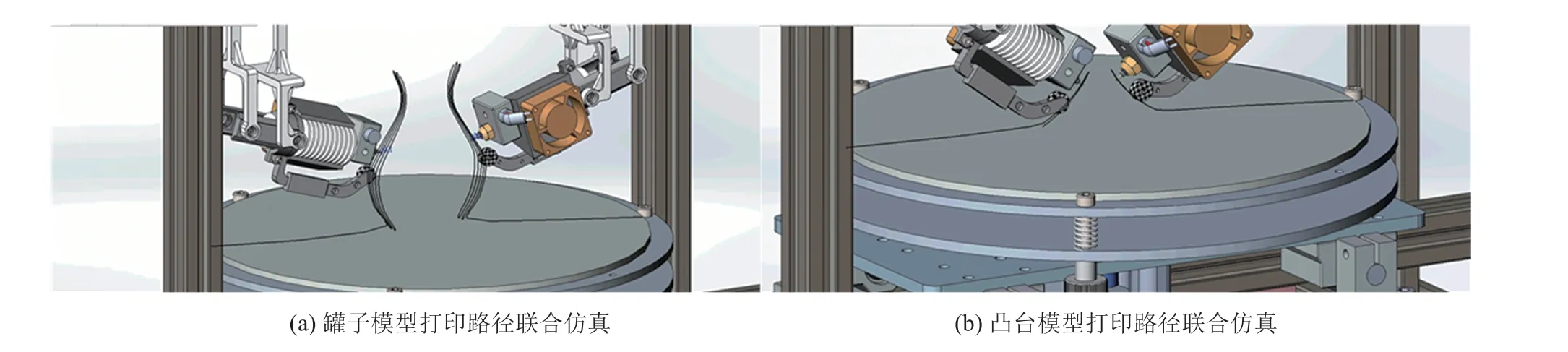

将基于过程规划软件得到的控制数据及Solidworks 进行联合仿真,其结果如图 12 所示。涉及的驱动关节主要包括:曲柄滑块、五杆机构、回转打印平台和竖直滑动模组。仿真结果表明:样机单侧打印头相对于打印平台具备四自由度,且曲面打印路径规划合理。当打印头靠近打印平台时,需调整打印头与打印平台之间的角度为 45°,以避免干涉。

图12 基于 Solidworks 和 MATALB 的联合仿真[17]Fig. 12 United simulation with Solidworks and MATLAB[17]

客户端软件用于曲面分层与打印路径生成,进而验证曲面分层与打印路径的可行性及正确性。而联合仿真基于构型综合和尺度设计所开发样机的运动学模型,验证打印设备设计结果及生成各个驱动数据的正确性。同时,通过联合仿真检测打印过程中干涉(主要包括已打印零件和打印头及打印头和其余打印机机械结构)问题。

4.2 实验研究

4.2.1 基于 RCM 机构的打印头调姿能力实验验证

回转式 3D 打印机原型样机的打印头基于RCM 机构进行设计[23],以实现其绕着虚拟转动中心进行转动,进而减少打印机机械结构之间的干涉和打印头与已打印表面之间的干涉。实验研究表明,当打印头位于径向零位处和径向 100 mm处时,其轴线具有绕水平面向上摆动 45°和向下摆动 30°的调姿能力。由实验结果可知[17],该新型回转式曲面 3D 打印机样机满足尺度设计需求。与已有研究多采用串联机械臂[4]或复杂并联机构[6]相比,本研究采用 RCM 机构在设计层面减少打印过程中的干涉问题。同时,结合机构运动的部分解耦特性,可降低打印机运动学模型的复杂程度,为样机的控制带来了便利。

4.2.2 柱面打印路径规划实验研究

圆柱面曲面打印所采用的支撑结构是高为25.7 mm、直径为 70 mm 的圆柱面薄壁件,打印结果如图 13 所示。本实验从定性的角度说明了该新型回转式 3D 打印机应用于柱面打印的可行性。

在图 13 的实验中,基于直线型加减速速度规划所打印的柱面打印件在打印路径拐弯处存在明显的堆料现象,为解决该问题,后续实验均采用了 S 型曲线加减速速度规划。图 14(a)为柱面打印的打印过程,图 14(c)和图 14(b)为基于 S 型曲线加减速速度规划的柱面打印件及其局部视图。本实验曲面打印多层圆柱面高度范围为15.7~25.7 mm,直径为 70 mm,所对应圆心角为 60°。由图 14 可知,柱面打印件的曲面层内打印丝材分布均匀,沿径向曲面层清晰可见,堆料问题得以解决。

图14 基于 S 型加减速速度规划的柱面打印Fig. 14 Cylindrical printing based on velocity planning with S-type acceleration and deceleration

综上所述,与已有柱面打印的研究工作相比,本研究的优势主要体现在以下 3 个方面:(1)现有柱面打印的相关研究多采用机械臂+回转平台的设备搭建模式[26-27],设备成本及操作门槛较高,过程规划难度较大。而本研究搭建的实验设备则降低了设备成本,同时设计中采用RCM 和部分解耦特性,降低了运动学的难度。(2)在已有的柱面打印研究中,打印头的姿态多垂直于地面[27-28],而本研究中打印头具有绕喷嘴末端定点转动的能力,为复杂曲面造型的成型带来了更多的可能性。(3)在回转平台径向上,该研究实现打印过程由内而外逐层制造,区别于已有柱面打印研究中自上而下逐层制造的方式(回转平台旋转 90°,其轴线与基座平行)[26-27],初步探究了在水平方向上由内而外柱面打印的可行性。

4.2.3 基于螺旋线的曲面打印路径规划实验研究

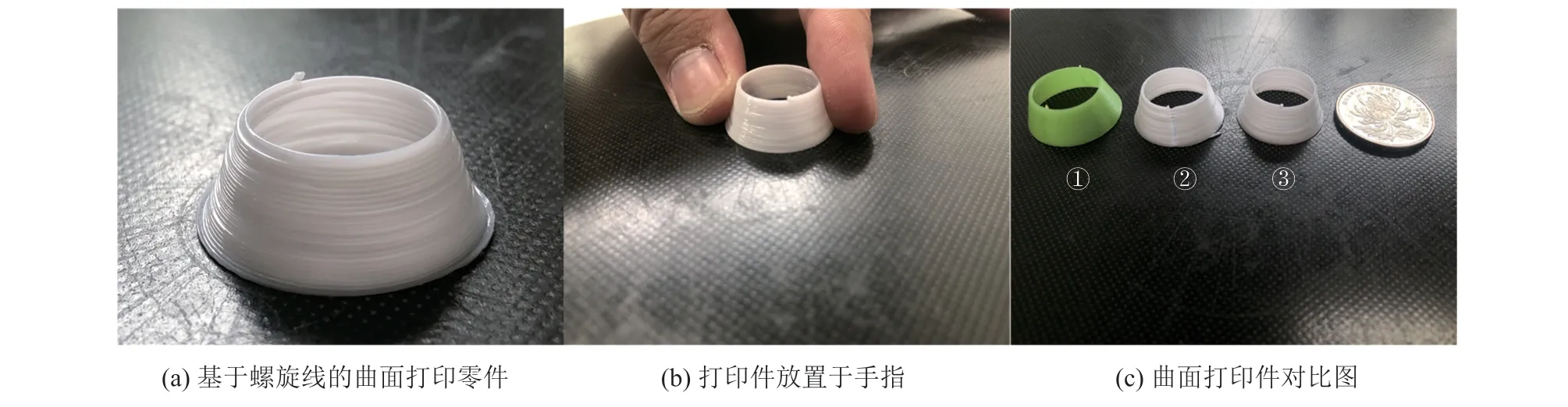

针对前文提出的基于螺旋线的曲面打印路径规划策略,本文基于新型回转式曲面 3D 打印机开展相关实验研究。如图 15 所示,打印件为圆台状薄壁件,实验中采用的螺距为 0.5 mm。由图 15 可知,整体打印效果较佳,且相邻路径间致密性较好。

为更加全面地了解该新型回转式 3D 打印机,本实验将基于商业打印机的平面打印、基于样机的 Helical 打印和基于样机的平面打印效果进行对比,如图 15(c)所示。由图 15(c)可知,平面分层打印件(①基于商业打印机、②基于新型样机)存在层内打印边界闭合所带来的分界线,基于新型样机的 Helical 打印件③则避免了该问题,且打印件表面光滑,有利于提高零件的表面质量和打印件性能。因此,在打印件表面质量和打印件性能方面,与平面打印路径规划相比,将 Helical[29]曲面打印路径规划应用于商业打印机和新型回转式 3D 打印机均具有一定的优势。

图15 基于螺旋线打印圆锥薄壁件Fig. 15 Printing with helical slicing for thin-wall cone

综上所述,针对平面分层首尾搭接的问题,本实验引入基于螺旋线的曲面分层方法,并从定性的角度初步探究了曲面打印的可行性。一方面,基于实验样机横向对比研究了平面打印和螺旋线曲面打印零件的表面质量,凸显了基于螺旋线的曲面打印路径的优势;另一方面,将基于商业打印机的平面打印零件和基于实验样机的平面、螺旋线曲面打印零件纵向对比,进一步说明了平面分层打印的问题,即打印轮廓搭接问题。此外,尽管已有研究工作对 Helical 曲面打印进行了初步探究,但其基于机械臂+回转平台的设备搭建模式[27]增加了成本,提高了设备操作门槛及曲面打印过程规划难度。

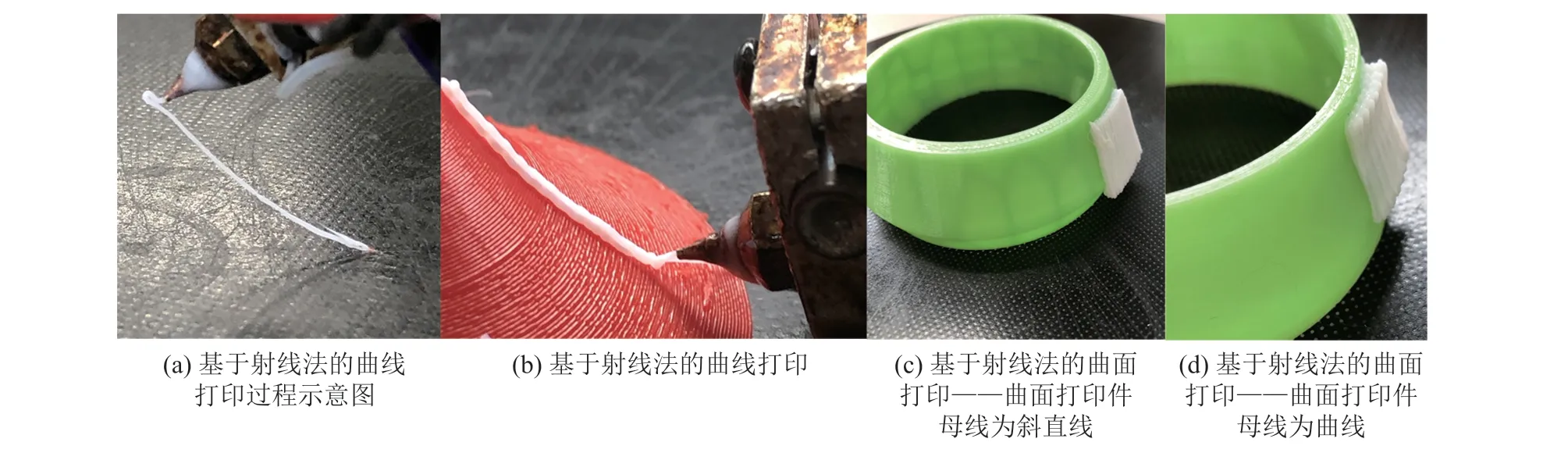

4.2.4 基于射线法的曲面打印路径规划实验研究

图 16(a)为基于射线法的曲面打印过程——在竖直平面内,打印头沿着打印路径进行打印成形。图 16(b)和图 16(a)的差异在于有无支撑结构。考虑到打印材料的自重及其凝固特性,图 16(c)和图 16(d)采用了支撑结构进行曲面打印,母线分别为斜直线和曲线。由打印实验结果可知,曲面打印件的打印路径分布均匀,沿着径向的曲面层清晰可见,该样机应用基于射线法的曲面打印路径规划是可行的。本实验结合基于RCM 机构的回转式 3D 打印机的特点,对基于射线法曲面打印的可行性进行初步探究,进一步展示了该 3D 打印机应用于回转件(不同曲率的母线)曲面打印的可能性。与已有过程规划的研究(利用射线法识别 2D 切片轮廓填充打印平面区域[30])相比,本研究将射线法拓展到 3D 领域,用于识别三维空间填充打印实体区域。

图16 基于射线法打印曲面零件Fig. 16 Printing with ray-based slicing for CLFDM

此外,本课题组基于射线法和螺旋线的曲面打印路径,开展综合实验研究,以分析该新型回转式曲面打印机应用于曲面打印的可行性。打印结果如图 17 所示,该实验结果表明,射线法和螺旋线相结合的曲面打印路径规划策略应用于曲面打印具有可行性。同时,本研究还从曲面打印与自支撑打印的角度初步探究了该样机的制造能力。

图17 基于射线法和螺旋线打印曲面零件Fig. 17 Printing with ray-based slicing and helical slicing for CLFDM

由于 3D 打印机存在多方面的误差,如打印材料和工艺方面、机械结构方面、电控方面以及过程规划方面等,使最初熔融沉积于打印平台的丝材呈现不规则的形状。但是,这些丝材对后续空间曲面结构的打印起到了一定的支撑作用。该实验研究结果从侧面表明,新型回转式曲面 3D打印机具有自支撑曲面打印的可能性。未来,在打印材料和工艺允许的前提下,无支撑曲面打印或将成为现实。

4.3 讨论

本文对所提方法进行了定性评估,验证了其构型综合与尺度设计的准确性,论证了新型回转式 3D 打印机的功能性,探究了 3 类曲面分层打印的可行性。曲面分层打印与多自由度打印装备是一个较新的领域,已有的研究设备多基于机械臂[4]、机械臂+回转平台[26-27]或复杂并联机构[6],但设备成本及操作门槛较高,过程规划难度较大,本样机的成本则相对较低。RCM 机构的创新性引入有利于减少打印过程中的干涉。部分解耦特性降低了运动学模型的复杂性,便于设备运动控制;在曲面打印方面,已有的研究多采用自下而上的叠层制造[26-27],限制了复杂成型能力。本文样机通过在水平方向上进行由内而外的柱面打印,探究了该新型回转式柱面打印的可行性;已有研究基于机械臂+回转平台开展 Helical 曲面打印[27],本文则在低成本样机上初步探究了Helical 曲面打印的可行性,但打印精度较低。基于射线法的曲面打印则将该 2D 打印区域识别的方法[30]拓展到 3D 领域,用于识别三维空间填充打印实体区域。同时,基于射线法与 Helical 的曲面打印探究了该样机应用于自支撑打印的制造能力。

目前,大部分研究多集中于打印设备[6,18]或打印过程规划[24],少有研究同时关注两者。本文系统性地研究了打印设备的设计原理、设计了样机机构、规划了曲面打印路径并开展了相关实验研究,验证了回转式 3D 打印机设计的正确性,探究了曲面打印路径的可行性,论证了该样机关于曲面分层打印的功能性。

5 结 论

针对传统 2.5D 平面分层存在的问题,如阶梯误差、各向异性和支撑打印等,本文提出一种回转式 3D 打印机,并对其设计原理与样机机构设计、曲面打印路径规划和曲面打印研究展开介绍。回转式 3D 打印机的设计包含构型创新设计、最优尺度综合的双联性能图谱建模、基于性能图谱的尺度全局最优设计和原型样机设计及工作空间分析。曲面打印路径规划则提出了面向复杂零件典型特征的自适应切片策略和 3 类曲面打印路径规划算法,具体包括:基于柱面分层和打印路径规划、基于螺旋线的曲面分层和打印路径规划、基于射线法的曲面分层和打印路径规划。曲面打印研究包括:客户端软件开发、基于联合仿真的曲面打印路径虚拟验证、基于实验分析打印头调姿能力和基于 3 类曲面打印路径规划算法的实验研究。

打印实验结果表明,面向曲面打印的回转式熔融挤出成型 3D 打印机削弱了阶梯误差(曲面打印削弱了平面分层中沿竖直方向的阶梯误差、基于螺旋线的回转式曲面分层打印为解决平面分层中打印轮廓首尾交界影响打印零件精度和性能的问题提供了可能性),提高了各向同性(平面、曲面自适应分层面向零件典型特征突破了所有零件均采用平面分层的束缚,基于柱面、射线法的曲面打印为解决平面打印薄壁件水平方向抗拉、压强度较弱的问题提供了可能性),减少了支撑结构的打印(基于射线法的曲面打印实验说明了自支撑打印在材料和工艺允许的前提下具有一定的可行性)。本文研究结果为增材制造从业人员和科研人员提供了关于打印装备创新设计方法、曲面打印过程规划策略及实验研究思路。

针对新型回转式 3D 打印机初步探究曲面分层打印的可行性,本文从定性角度进行讨论:与应用广泛的平面分层相比,本文提及的 3 类曲面分层算法,在时间、空间复杂度方面均有所增加,在鲁棒性方面有所削弱。由于回转式 3D 打印样机存在机械结构设计、装配、控制系统和打印路径规划等方面的误差,故并未开展相关定量实验研究。期待在下一代样机中,上述缺陷可得到有效改善,从而开展全面的定量研究,获取详细的打印零件的精度、性能方面的数据,最终进行实验件的横向、纵向对比研究,以凸显曲面分层算法和回转式 3D 打印的优势。并从定量的角度分析,详细对比研究了现有算法与本文算法的复杂度。