汽车座椅泵电机的噪声分析与优化

2022-12-16龚乘龙莫德云

龚乘龙,莫德云

(1.广东肇庆爱龙威机电有限公司,肇庆 526238;2.岭南师范学院 机电工程学院,湛江 524048)

0 引 言

随着汽车的普及并进入千家万户,人们在充分享受驾驶便捷性的同时,对驾乘的舒适性要求也越来越高。驾驶的舒适性不仅包括汽车座椅的多功能性,例如腰部支撑和多模式按摩,还包括行驶过程中较低的环境噪声。目前多功能舒适性座椅系统正逐步在不同类型的汽车中推广使用。汽车座椅气泵电机作为座椅舒适性按摩系统的气泵动力源,噪声的控制尤为重要。

关于小功率电机的噪声分析与控制,文献[1]计算了电机的转子在不同偏心程度时不同阶次的电磁力波大小,并通过仿真软件分析了偏心量对电机振动噪声的影响,但是仅是通过仿真结果进行验证,缺少真实测试数据的对照。文献[2]建立径向磁密与磁极偏心距和极弧系数的解析模型,分析了它们对电机振动和噪声的影响规律。文献[3]提到了泵用直流电机的噪声主要影响因素和分析方法,通过经验总结的方式,阐述了有刷直流电机电磁和机械噪声的许多优化措施。文献[2]和文献[3]没有具体分析这些影响因素对电机具体频率段的噪声影响。文献[4]以永磁有刷直流电动机为研究对象,通过解析法和有限元方法计算了电机电磁力大小,并将电机表面节点处的计算加速度耦合至电机模型,通过声学仿真软件SYSNOISE计算得到不同频率对应的电机噪声值。

本文首先通过实验分析识别出电机空载运行时电磁噪声和机械噪声对应的主要频率段,然后运用有限元仿真和实验验证的方法,分别对主要频率的噪声进行优化改善,使噪声值满足设计要求,实现电机的低噪声运行和工作。

1 主要技术参数

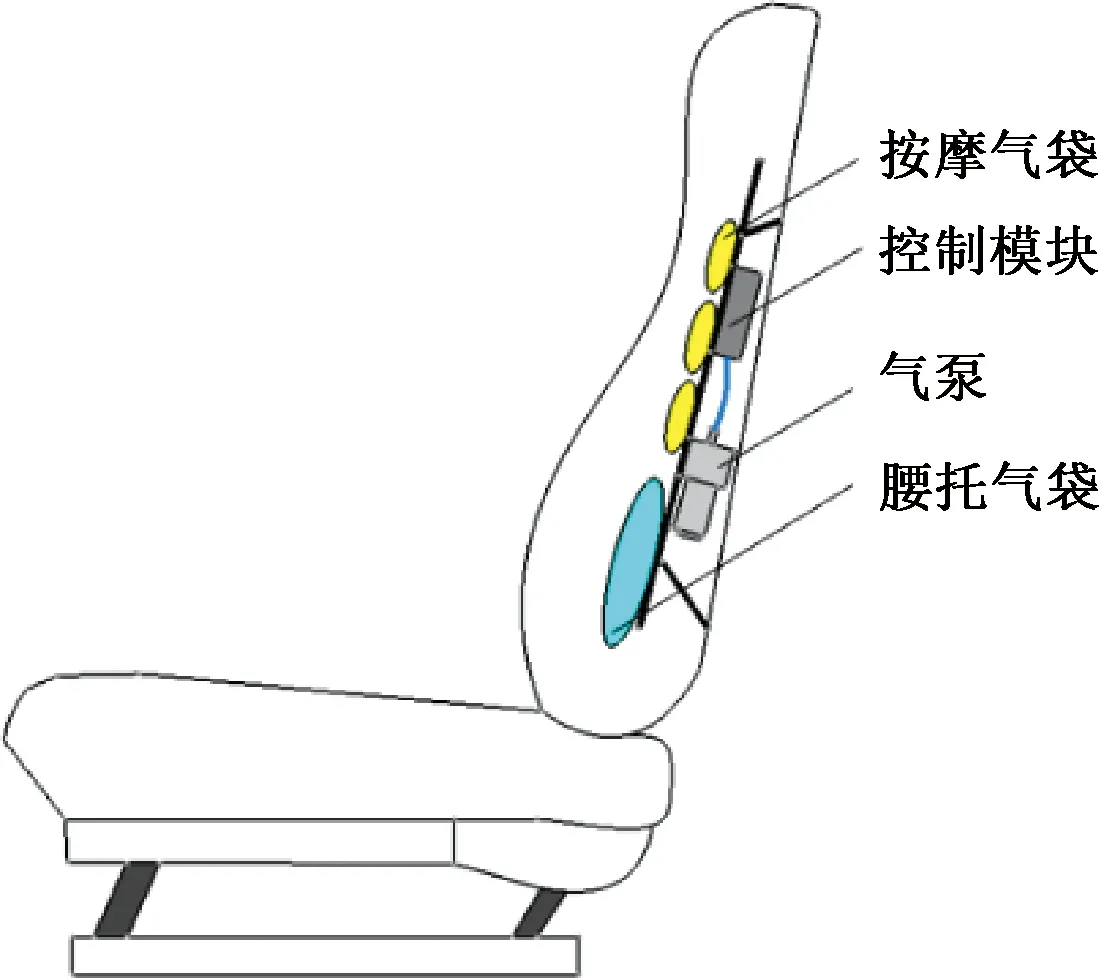

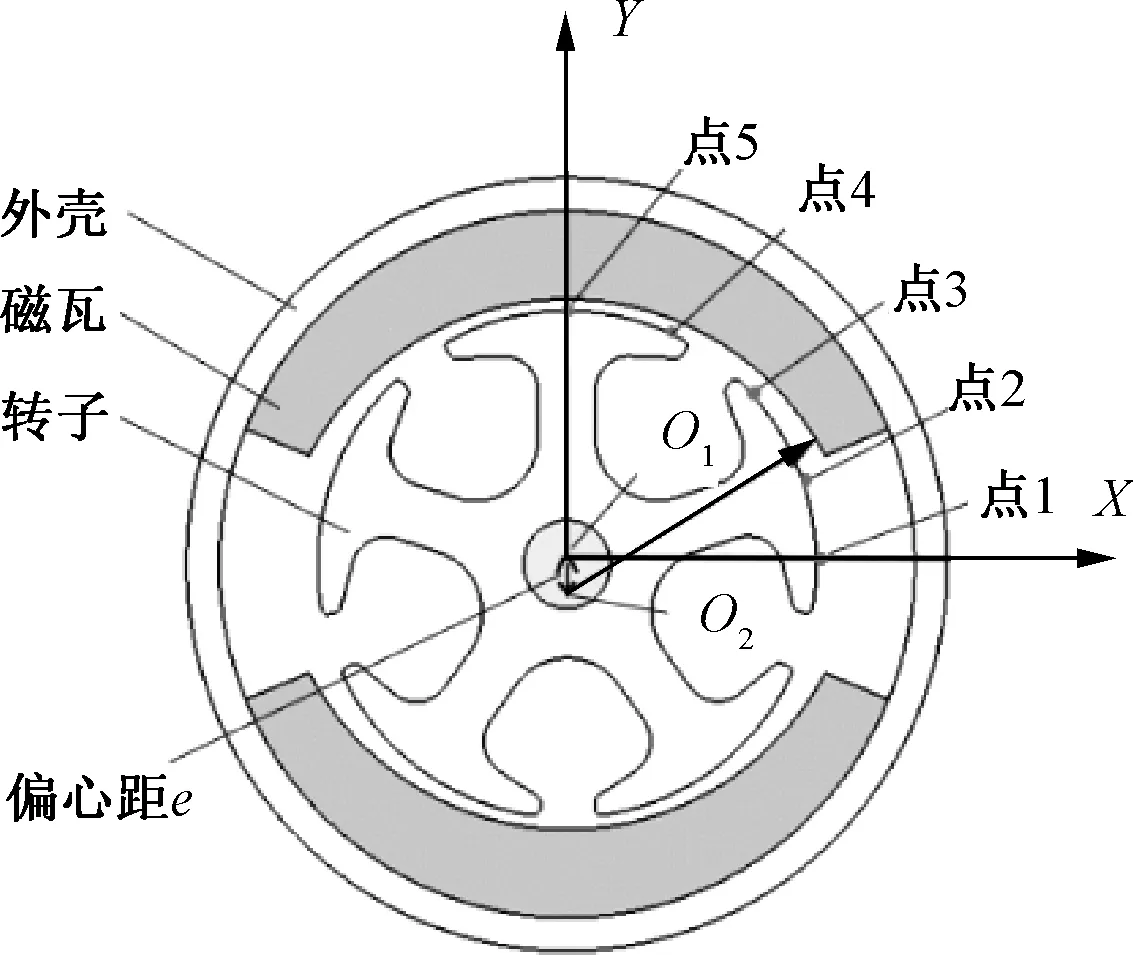

本文分析的气泵电机作为汽车座椅舒适性系统的动力源,是系统的重要组成部分。整个舒适性系统通过电机的旋转工作,带动气泵来供气。而气袋在控制器的设定程序下通过电磁阀控制完成不同的充放气模式,从而实现座椅上的按摩和腰部支撑功能。该电机在汽车座椅上的位置如图1所示。电机采用2极5槽的极槽配合形式,通过扭簧推动碳刷与换向器接触,电源接通后,在电枢运动过程中完成电枢电路的换向。电机的初始方案中,磁瓦偏心距为0,扭簧推力大小为1.6 N,滚珠轴承径向游隙为15 μm。为了满足气泵的实际应用需求,电机的其他主要技术参数如表1所示。

图1 汽车座椅舒适性系统示意图

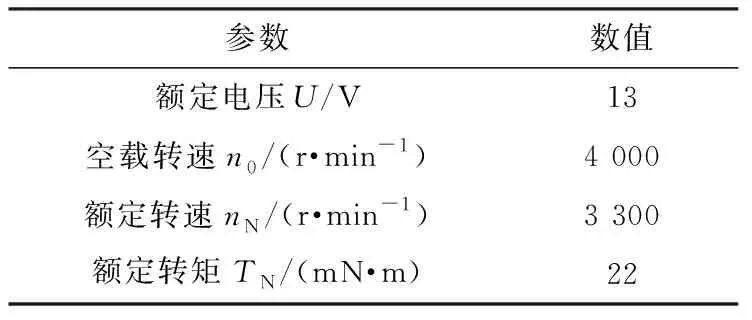

表1 电机主要技术参数

2 噪声问题的提出与分析

2.1 噪声问题的提出

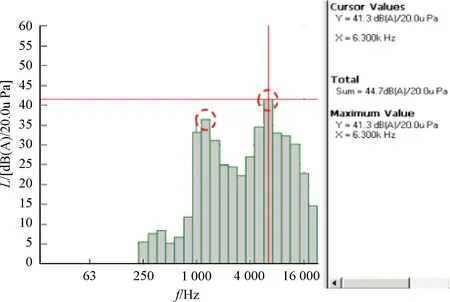

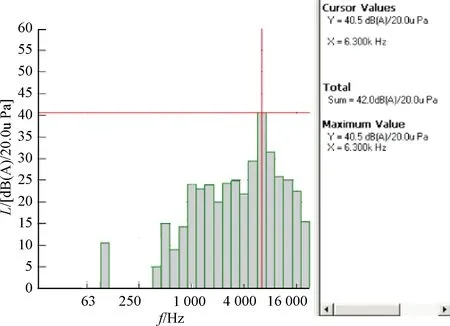

电机噪声通常有三个来源[3]:电磁噪声,机械噪声和空气动力噪声。小功率永磁直流电机以电磁噪声和机械噪声为主。噪声测试时,倍频程图表示对应倍频程内的声能之和,可以评价不同频率段内的噪声平均幅值。而根据实测结果的噪声倍频程图,可以确定主要贡献噪声所在频率范围。本文研究的电机空载运行时,实测噪声的1/3倍频程图如图2所示。由图2可知,1.25 kHz 和6.3 kHz 中心频率段分贝值最大,分别为 36.6 dB(A)和 41.3 dB(A)。为了将电机噪声控制在合理范围,需将这两个频段的噪声降至目标值内,同时噪声总值符合设计要求,这是本设计的主要研究方向。

图2 电机空载噪声1/3倍频程图

2.2 目标设定

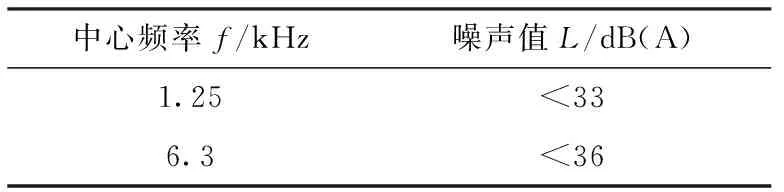

该电机的噪声设计要求如下:在半消声室内,电机空载运行时,在麦克风距离电机正上方300 mm处,对电机各个频段的噪声值进行提取和分析,其中两个关键频率段的噪声满足如表2所示的设定值,同时要求电机的噪声总值低于40 dB(A)。由于该电机用于气泵,电机电枢始终是单向旋转,所以本文所有的噪声分析均只针对同一旋向(面向输出轴端逆时针方向)的噪声。

表2 电机主要频率的噪声要求

2.3 噪声问题分析

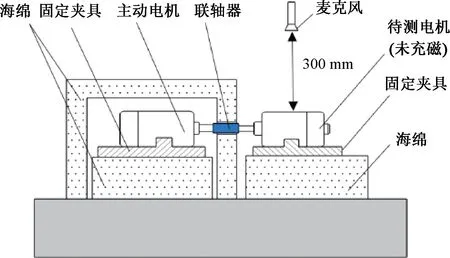

为了确认两个突出频率段噪声的来源,本文首先对电机采用锤击法,测出整机自由状态时的固有频率。图3为最终的测试结果,其中前四阶固有频率分别为:1.55 kHz, 5.663 kHz, 6.8 kHz和8.012 kHz。初步判定固有频率与空载运行时的噪声突出频率不一致,排除明显共振带来的噪声问题。文献 [3]中提到的突然断电法:如果突然切断电机电源,可以通过噪声依然明显的频段判别对应的噪声来源为机械噪声。对于本文研究的气泵电机而言,断电后转子会瞬间停止转动,该方法并不适用。本文采用如图4所示的噪声源分离的判别方法来识别和确定声源。在半消声室中,运用其他型号的噪声总值小于35 dB(A)的低噪声主动电机,通过柔性联轴器连接,带动磁瓦未充磁的电机以4 000 r/min的转速匀速旋转,得到如图5所示的噪声频谱图。对比图2和图5可以发现,在电机未充磁并且以相同的空载转速旋转的情况下,1.25 kHz频率段的噪声幅值比较小,低于30 dB(A),而6.3 kHz频率段噪声依然突出。通过该实验方法可以判断出,1.25 kHz和6.3 kHz频段的噪声分别为电磁和机械结构相关的噪声。

图3 整机实测频响曲线

图4 噪声源分析测试示意图

图5 电机无电磁作用时的噪声频谱

3 噪声的优化

3.1 电磁噪声

电机转子气隙内,电磁力一般可以被分解为切向和径向分量。转子气隙内径向磁密远大于切向磁密,通过计算可以发现,气隙内切向电磁力较小,且本电机的定子为对称结构,切向电磁力不会带来明显偏心力矩,所以本文主要考虑径向电磁力变化对电机噪声的影响。文献[6-8]中提到,降低径向电磁力幅值和电机的固有频率避开电磁力频率,有利于降低电机的电磁噪声。根据麦克斯韦张量法,计算气隙中随时间变化的电磁力表达式:

(1)

(2)

式中:Fr和Ft分别为单位面积的径向和切向磁应力,也称电磁力密度;Bn和Bt分别为径向和切向的气隙磁通密度;μ0为真空磁导率。

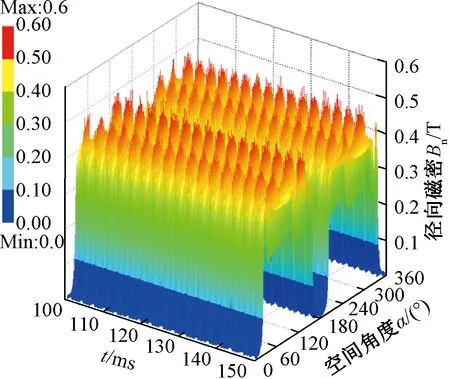

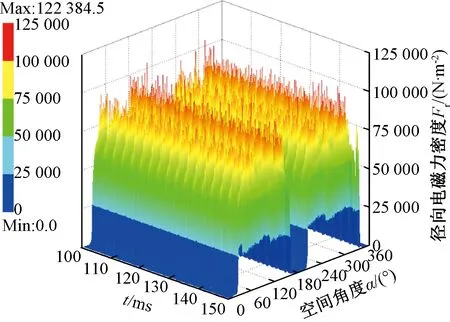

对电机4 000 r/min 运行时的气隙磁密和径向电磁力进行有限元瞬态仿真,图6和图7分别是电机气隙的圆周范围内,径向气隙磁密和径向电磁力密度的时空分布。在空间维度,磁密和电磁力密度整体成对称分布,沿着圆周方向远离永磁体时,磁密和电磁力密度较小。每片磁瓦下会出现两个峰值,且峰值没在磁瓦对称中心位置。在时间维度,在电磁场作用下,各点气隙磁密和径向电磁力密度随着时间会发生周期性波动。

图6 转子外圆气隙径向磁密时空分布

图7 气隙径向电磁力密度时空分布

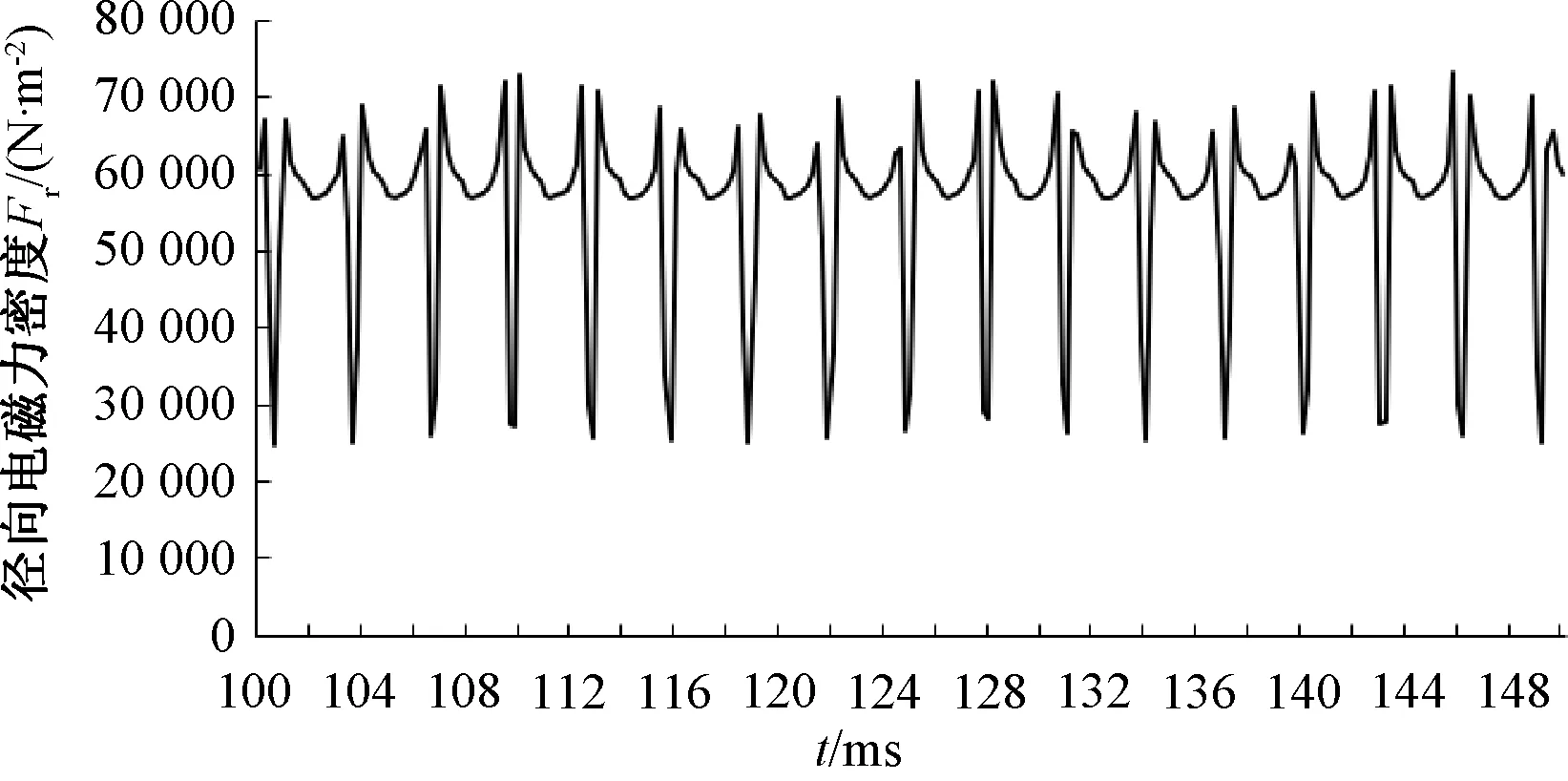

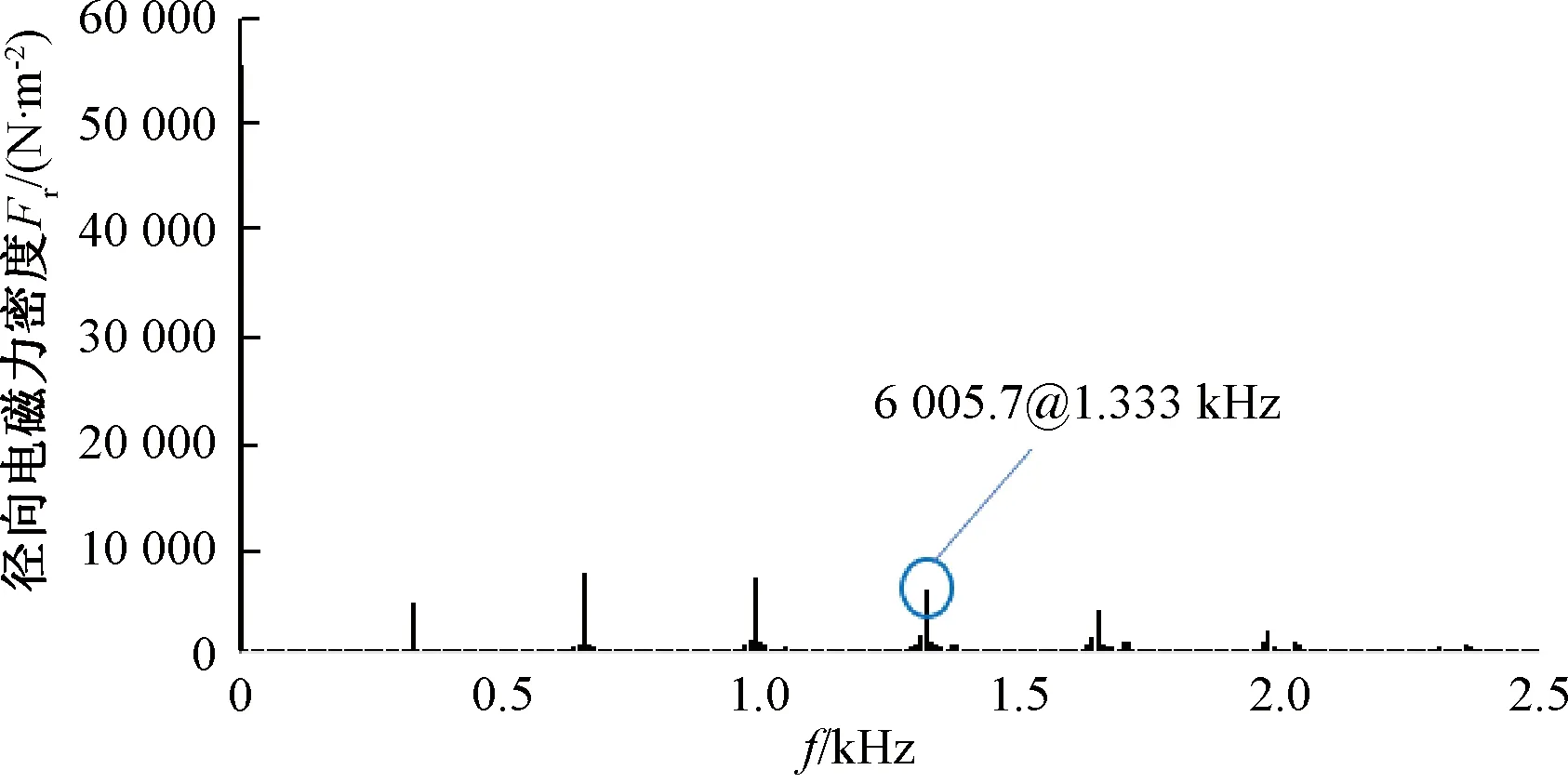

为了研究径向电磁力变化对电机噪声的影响,本文先对影响气隙电磁力的因素进行分析。如图8所示,定义磁瓦的偏心距e为磁瓦内弧面圆心O2与转子轴心O1的直线距离。磁瓦偏心过大会对电机磁路造成一定影响,导致电机转矩降低等情况。在合理范围内,选取磁瓦偏心距为0、0.5 mm、1 mm和1.5 mm分别进行电磁仿真,可以得到不同偏心距时不同位置的径向电磁力密度随时间变化的曲线。本文在电机气隙圆周范围内均匀选取5点,图8中的点1~点5,分别对各点径向电磁力随时间变化进行求解,并进行快速傅里叶变换分析,得到不同频率对应径向电磁力密度幅值的频谱图。图9为点5在磁瓦偏心距为0时,在100~150 ms内的径向电磁力波动曲线,图10 则是该点不同频率对应的径向力密度幅值分布。

图8 电机截面示意图

图9 点5在100~150 ms 内径向电磁力波动

图10 点5不同频率对应的径向电磁力密度

在1/3倍频程常用的频率中,中心频率1.25 kHz对应的频率范围为1 120~1 400 Hz[5]。而当电机转速为4 000 r/min,转子槽数为5时,由转子转频公式:

(3)

式中:f为转子齿频;n为转子转速;Z为转子槽数;k为齿频系数。

可以计算得到,k取4时对应的转频为1.333 kHz,该频率刚好在中心频率1.25 kHz范围内。由此可见,1.25 kHz中心频率噪声和齿频系数k为4时对应频率的径向力有一定关联。

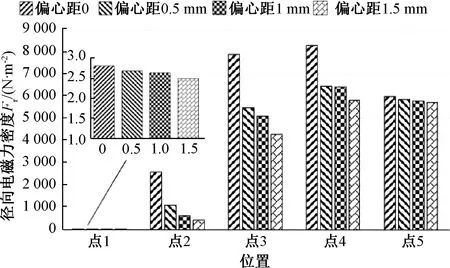

图11为磁瓦不同偏心距下,点1至点5在1.333 kHz处对应的径向电磁力密度幅值。随着偏心距的增加,气隙圆周范围内,各点在1.333 kHz所对应的径向力幅值有不同程度的降低。其中,靠近磁瓦中心位置(点5)和远离磁瓦位置(点1)变化较小,点2、点3和点4处变化比较明显。从空间位置分析,点1和点2处整体幅值偏小,点3、点4和点5处幅值较大,说明靠近磁瓦部分在1.333 kHz处的径向电磁力密度幅值较大,远离部分的幅值较小。

图11 各点1.333 kHz处径向电磁力密度随偏心距的变化

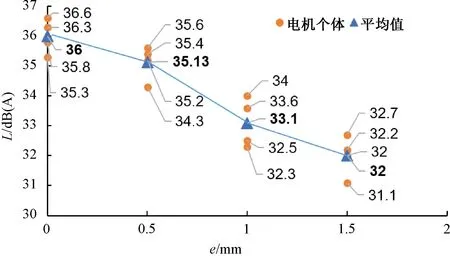

按磁瓦偏心距分别为0、0.5 mm、1 mm和1.5 mm各做4个电机,测试其4 000 r/min时的空载噪声,得到各个电机在1.25 kHz 中心频率处的噪声结果如图12 所示。可以看出,随着偏心距的增加,1.25 kHz 中心频率处相应的噪声也会有不同程度的降低。其中噪声平均值由偏心距为0时的36 dB(A)降低到偏心距为1.5 mm时的 32 dB(A),下降了4 dB(A),满足小于33 dB(A)的设计要求。

图12 噪声随磁瓦偏心距的变化(1.25 kHz中心频率)

3.2 机械噪声

对于永磁有刷电机而言,机械噪声通常来源于:碳刷与换向器间的摩擦,轴承的滚珠运动和零部件松动后的振动等。本文研究的永磁有刷电机转子轴采用滚珠轴承支撑的方式,轴承带来的噪声影响比较大。而滚珠轴承的润滑方式、游隙选型与控制和轴承材料的选择等,都会影响到轴承的工作噪声。

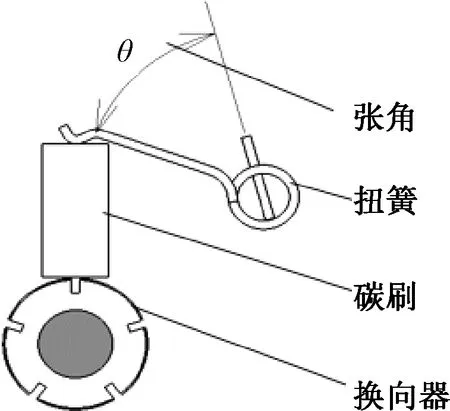

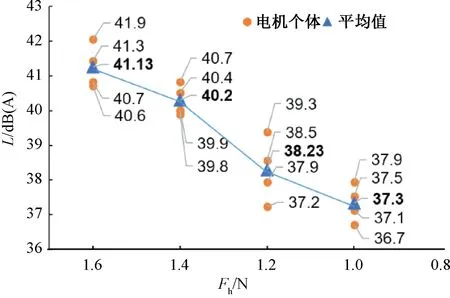

本文从扭簧推力大小和滚珠轴承径向游隙的变化分别对电机在6.3 kHz中心频率处空载噪声的影响进行对比分析。碳刷扭簧装配示意如图13所示,其中扭簧的初始张角为θ。选取初始张角对应的推力值分别为1.6 N、1.4 N、1.2 N和1.0 N的扭簧,各装配成4个电机,测试获得空载运行时在6.3 kHz处的噪声值。噪声测试结果整理如图14所示,通过对比发现,随着扭簧张力的减小,6.3 kHz处对应的噪声平均值有不同程度的降低。由此说明降低扭簧推力大小有利于减小机械摩擦噪声。考虑到扭簧力过小可能会造成碳刷与换向器接触不稳,导致换向火花严重以及负载工作时的噪声,扭簧推力不宜选得太小。

图13 碳刷扭簧装配示意图

图14 噪声随扭簧力大小的变化 (6.3 kHz中心频率)

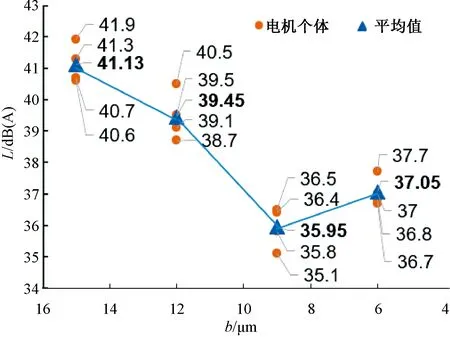

为了分析滚珠轴承径向游隙对机械噪声的影响,本文选取径向游隙分别为 15 μm、12 μm、9 μm和6 μm的滚珠轴承分别各装配4个电机,并测试获得6.3 kHz中心频率处的电机噪声值。由图15可知,径向游隙由15 μm降至9 μm过程中噪声有较明显的降低。平均值由41.13 dB(A) 降至35.95 dB(A),降低了12.59%。但是随着径向游隙继续减小,6.3 kHz噪声有小幅增加。

图15 噪声随轴承径向游隙的变化 (6.3 kHz中心频率)

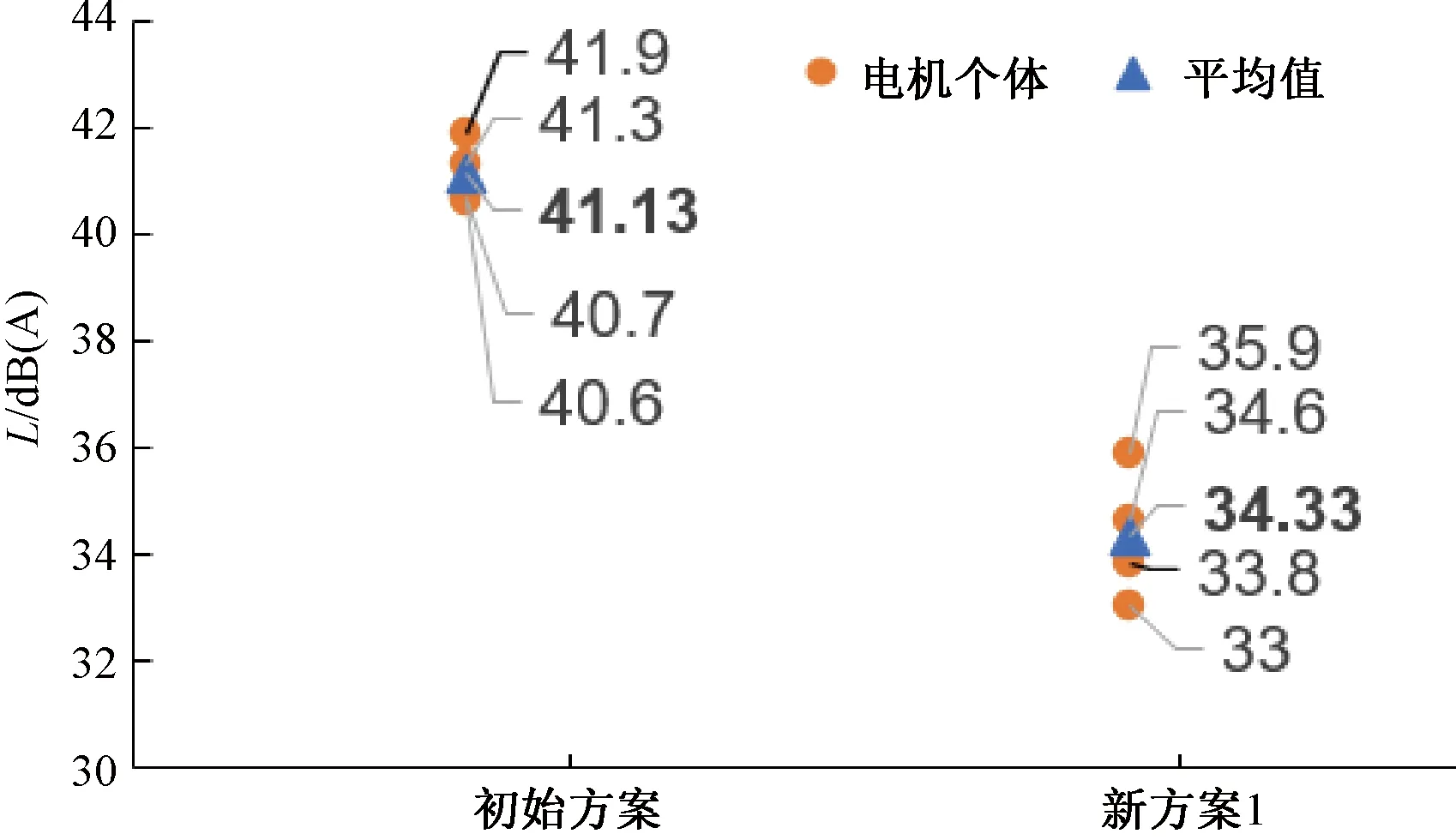

在确认合适的扭簧力大小和滚珠轴径向游隙有利于降低电机噪声后,选取新方案1:扭簧初始推力Fh=1.2 N,且径向游隙b=9 μm的滚珠轴承,装配电机4个。测试在6.3 kHz中心频率处的噪声值,如图16所示。结果显示,噪声均值由最初的41.13 dB(A) 降至 34.33 dB(A),降低了16.53%,满足小于36 dB(A)的设计要求。

图16 两种方案6.3 kHz中心频率处噪声对比

3.3 噪声总值

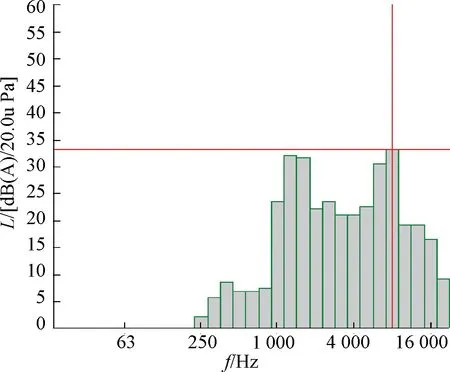

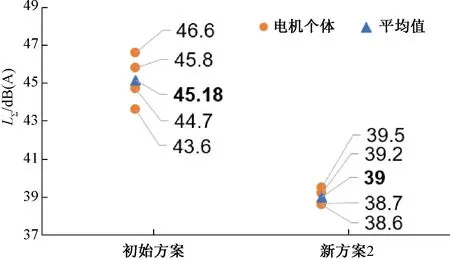

为了使电机噪声总值达到目标要求,根据以上的分析结果,采用如下新方案2:选取磁瓦内弧偏心距e=1.5 mm,扭簧初始推力Fh=1.2 N,滚珠轴承径向游隙b=9 μm,制作4个电机。测试得到电机空载噪声总值,与初始的4个电机噪声总值进行对比,具体如图17、图18所示。噪声均值由45.18 dB(A)降低至39 dB(A),降低了6.18 dB(A)。可以发现,噪声有明显改善,且满足噪声总值小于40 dB(A)的要求。

图17 电机空载噪声1/3倍频程图(新方案2)

图18 电机噪声优化前后总值对比

4 结 语

本文对电机的噪声频谱进行了分析,并采用实验手段确认了噪声的来源。从电磁和机械噪声的角度,对电机在1.25 kHz和6.3 kHz中心频率处的噪声进行了优化。

1) 通过增加电机的磁瓦内弧偏心距,从0增至1.5 mm,可以将1.25 kHz中心频率处的噪声均值从 36 dB(A) 降至32 dB(A),降低了11.11 %。

2) 合理选取扭簧初始推力和滚珠轴承径向游隙有利于6.3 kHz中心频率处的噪声改善。当为扭簧推力从1.6 N降至1.2 N,且滚珠轴承的径向游隙为从15 μm减小至9 μm时,6.3 kHz处电机噪声从41.13 dB(A) 减小至 34.33 dB(A),降低16.53%。

3) 选用新方案:磁瓦内弧偏心距1.5 mm,扭簧推力1.2 N,轴承径向游隙9 μm,电机噪声总值平均值由初始的45.18 dB(A)降至39 dB(A),降低了 13.68%。