高精度电容式棒位测量传感器静态特性研究

2022-12-16李彦霖秦本科薄涵亮

李彦霖,秦本科,薄涵亮

(清华大学 核能与新能源技术研究院,北京 100084)

控制棒水压驱动系统是清华大学核能与新能源技术研究院自主研发的新型、内置式控制棒驱动系统,该驱动系统能降低反应堆高度、避免弹棒事故,已应用于一体化布置核反应堆[1-2]。棒位测量传感器是该驱动系统的关键测量部件,其测量精度和可靠性直接关系到核反应堆的安全性。已有多种利用不同测量原理工作的传感器应用于控制棒棒位测量[3]。压水堆核电厂广泛采用电感式棒位测量传感器,该传感器基于电磁感应原理,将控制棒棒位转换为数字信号并以GRAY码的形式输出,优点是具有较强的抗干扰能力,缺点是引线数量较多和设备可靠性较低,最高测量精度为±4步[4]。高温气冷堆采用自整角机式棒位测量传感器,该传感器将控制棒线位移转换为角位移进行测量,缺点是系统响应速度较慢、系统加工精度要求高和检验、标定困难,最高测量精度为±4 mm[5]。磁致伸缩式传感器可用于内置式棒位测量,该传感器利用磁致伸缩原理,通过两个不同磁场相交产生一个应变脉冲信号测量棒位,优点是可在高温、高辐照环境下工作,缺点是维修较为困难,最高测量精度为1.2 mm[6]。此外,热电偶式[7]、超声波式[8]、中子探测器式[9]等传感器也可用于棒位测量。

电容式传感器在工业测量领域有广泛应用,其优点是成本低、结构简单、可实现连续和非侵入测量、动态响应特性好等,该传感器具有的上述优势使其在内置式棒位测量领域具有极佳的应用前景。Bo等[10]率先将电容式传感器应用于内置式棒位测量。Hu等[11]设计了两直电极电容式棒位测量传感器,通过开展静态特性实验,论证了电容式传感器应用于棒位静态测量的可行性。Bo等[12-13]设计了双螺旋结构电容式棒位测量传感器,通过开展静态、动态特性实验,分析了该传感器的测量误差,论证了电容式传感器应用于落棒测量的可行性,但上述两种传感器的静态测量误差均不能满足棒位测量不失步的要求。Li等[14]分析了双螺旋结构电容式棒位测量传感器各设计参数与测量误差间的关系,完成了该传感器的结构优化。

电容式棒位测量传感器在静态测量过程中,传感器电容与被测杆轴向(棒位)、径向(偏心)位置有关[15]。棒位一定时,被测杆径向位置的改变将给传感器引入一个与棒位无关的电容变化量,该电容变化量将给传感器引入测量误差,称为被测杆偏心误差。200 MW核供热堆的控制棒单步步进距离为15 mm,共设置0~56号共57个棒位,满足棒位测量不失步的误差限值为±7.5 mm。为满足棒位测量不失步的要求,克服已有传感器设计方案的缺点,需提出测量精度与可靠性高、测量原理简单的电容式棒位测量传感器设计方案。

本文提出能将被测杆步进与偏心所引发的电容变化量实现分离的测量方法,设计四螺旋电极电容式棒位测量传感器。针对该传感器,利用有限元方法建立理论模型,开展静态特性实验,进行误差分析并完成传感器的优化。

1 传感器结构及测量方法

1.1 传感器结构

四螺旋电极电容式棒位测量传感器如图1所示。该传感器主要由4部分组成,分别为4块同螺距的螺旋电极、控制棒被测杆、绝缘陶瓷管、屏蔽层。其中被测杆材料为PAI 4203,相对介电常数εr1=4.2、半径R1=7 mm、长度D1=1 000 mm。陶瓷管材料为α-AL2O3,相对介电常数εr2=9.6,内外半径分别为R2=8 mm、R3=12 mm,长度D2=938 mm,屏蔽层半径R4=14.5 mm。图1中1号激发电极与1号检测电极组成1号电极对,两电极同张角,定义为α。2号激发电极与2号检测电极组成2号电极对,两电极同张角,定义为β。4块螺旋电极螺距定义为H。

图1 四螺旋电极电容式棒位测量传感器Fig.1 Four-helix electrode capacitance rod position measurement sensor

1.2 测量方法

首先给出电容式棒位测量传感器的测量原理。控制棒顶部与被测杆刚性连接,在静态测量过程中,被测杆以一定的步进单位沿陶瓷管内环形腔进行轴向运动,由此改变电极间的相对介电常数分布,引发传感器电容的变化。通过对测量得到的各棒位处的电容进行拟合,可建立电容与棒位的函数关系,由此对于任意棒位,可将其电容代入函数关系式中,计算得到相应棒位。

由图1可知,被测杆与陶瓷管内壁存在间隙,被测杆偏离陶瓷管中心轴后,将改变电极间的相对介电常数分布函数,并引发传感器电容发生变化,表明传感器电容与被测杆轴向、径向位置均有关。为准确测量棒位,需要传感器能准确分辨出被测杆所处的轴向位置。为此本文提出了能实现“偏心-步进”电容变化量分离的测量方法。假定被测杆偏心时,为整体偏心工况,被测杆与陶瓷管中心轴保持平行,且忽略被测杆偏转方向的影响,则处于任意位置的被测杆可由棒位X与偏心位移L唯一确定,X的取值范围为控制棒行程,L的取值范围为0~1 mm。对于两个未知量,至少需要两个方程才能进行求解,为此本文提出了四螺旋电极电容式棒位测量传感器的设计方案。该传感器由2组共4块电极构成,如图1中所示的1号电极对与2号电极对。在测量过程中,对于处于任意位置的被测杆,首先由1号电极对进行测量,2号电极对保持悬空状态,由此可得到一个电容C1,而后交换1号电极对与2号电极对的状态,得到电容C2,C1和C2均为X与L的函数,如式(1)、(2)所示。通过对两式进行反解,并消去两方程中的L,可得到X与C1、C2的函数关系。

C1=f1(X,L)

(1)

C2=f2(X,L)

(2)

2 理论模型建立与验证

2.1 理论模型建立

基于求解拉普拉斯方程,建立电容式棒位测量传感器的理论模型。通常假定传感器检测场内无自由分布的空间电荷,则检测场的电势分布函数满足泊松方程,如式(3)所示:

(3)

其中:φ(x,y,z)为空间电势分布函数;ε(x,y,z)为随空间坐标变化的相对介电常数分布函数。依据φ(x,y,z),在检测电极上感应出的电荷量Q可由式(4)计算:

(4)

电极间的电容C为电荷量Q与电极电势差U的比值,如式(5)所示:

C=Q/U

(5)

依据传感器的实际使用工况,指定求解静电场的第一类边界条件,激发电极为1 V,检测电极与屏蔽层为0 V,如式(6)所示:

(6)

对于四螺旋电极电容式棒位测量传感器,现有的解析模型难以对该传感器的静态特性进行准确计算[16]。且电容式传感器的检测场属于典型的“软场”[17],即被测介质的性质及分布会影响传感器的检测场特性,故采用有限元方法对该传感器进行分析计算。

利用有限元方法建立该传感器的理论模型,分为以下5步:选定物理场;建立几何模型;定义材料相对介电常数;指定边界条件;网格划分与结果后处理。物理场采用程序AC/DC模块的静电单元。传感器几何结构与材料物性依照各计算工况建立。为尽量减小模型外空气域体积对计算结果的影响,在模型外建立空气域并指定为无限元域。以终端边界定义激发电极与检测电极,并分别指定1 V与0 V,以悬浮电位边界定义悬空电极,以接地边界定义屏蔽层。

2.2 静态特性实验与理论模型验证

依据本文1.2节中所述的测量方法,在棒位一定时,要求能对C1与C2两个电容进行轮流测量,但实验室目前用于电容测量的棒位测量样机尚不具备该能力。故在实验室条件下,开展带悬空电极的多电极电容式棒位测量传感器的静态特性实验,进行理论模型验证。之后采用该理论模型,对四螺旋电极电容式棒位测量传感器开展误差分析与结构优化。

电容式棒位测量传感器的实验平台包含4个部分,如图2所示。分别为被测杆驱动机构及光栅位移传感器平台、电容式棒位测量传感器及传感器固定平台、数据采集处理程序、棒位测量样机。其中光栅位移传感器游标跟随被测杆运动并提供棒位真值,该传感器的测量精度为±0.005 mm。棒位测量样机负责电容的采集测量,并通过数据处理程序将测量结果传递至PC机。

图2 电容式棒位测量传感器实验平台Fig.2 Experimental platform of capacitance rod position measurement sensor

依照设计参数制成多电极电容式棒位测量传感器,该传感器结构如图3所示。对于图3,A为多电极电容式棒位测量传感器、B为屏蔽层、C为被测杆。该传感器的8条直电极平行排列,由5 mm宽的铜胶带制成,换算后电极张角为23.87°。

图3 多电极电容式棒位测量传感器Fig.3 Multi-electrode capacitance rod position measurement sensor

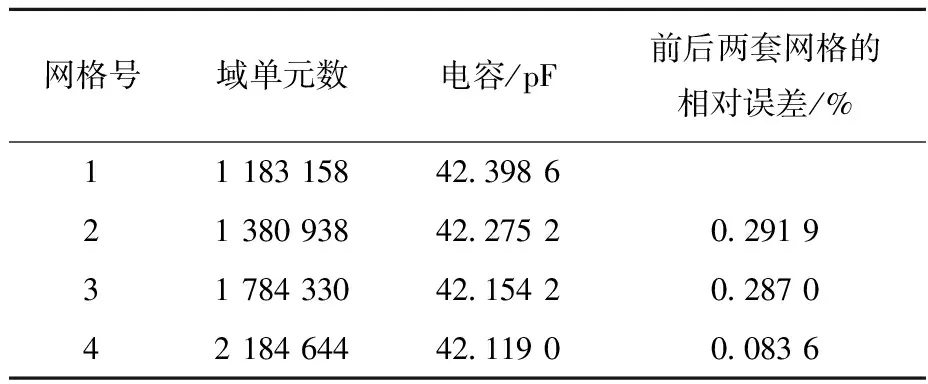

传感器有效量程为0~795 mm,在进行静态特性实验过程中,被测杆以15 mm为1个步进单位,与NHR-200控制棒单步步进距离一致,进行了被测杆上、下行实验。被测杆由传感器入口向其内部运动定义为上行实验,下行实验方向与之相反。以任意两块相对排布的电极作为激发电极与检测电极,其余6块电极保持悬空状态,这与本文提出的四螺旋电极电容式棒位测量传感器的实际使用工况一致。依照该传感器的实际参数,按照2.1节中所述的建模方法,建立了该传感器的理论模型,理论模型建模参数与实验工况一致。首先验证网格无关性,指定被测杆处于0 mm棒位,通过调整网格尺寸,共构建出4套网格,网格无关性验证结果列于表1。由表1可知,当网格数量大于1 784 330时,其与4号网格计算所得的电容之间的相对误差已小于千分之一,从保障计算精度以及节省计算资源的角度考虑,认为采用3号网格选定的网格剖分方式进行后续计算合理可靠。

表1 网格无关性验证结果Table 1 Grid independence verification result

将理论模型计算结果与实验结果中上、下行零号棒位电容进行置零处理后,模型验证情况如图4所示。零号棒位的含义是传感器有效量程内测量的第1个棒位,将该棒位电容进行置零处理的原因分析如下:激发电极、检测电极与棒位测量样机间以引线连接,引线间形成的电容并联于电极间电容,该并联电容将改变所测电容的绝对值,但不会对被测杆步升、步降所引发的电容变化量产生影响,理论模型并未考虑引线间的杂散电容,因而将零号棒位电容置零,以消除杂散电容的影响。

图4 多电极电容式棒位测量传感器模型验证结果Fig.4 Model validation result of multi-electrode capacitance rod position measurement sensor

由图4可知,被测杆上、下行数据符合良好,由上、下行实验数据拟合得到的传感器灵敏度分别为0.003 263 pF/mm和0.003 255 pF/mm,相对误差为0.25%,实验结果复现性良好。上、下行实验各得到的54个棒位的电容全部落入模型计算结果的±10%误差带内,由模型计算得到的传感器灵敏度为0.003 508 pF/mm,与上、下行实验得到的灵敏度的相对误差分别为7.51%和7.77%,证明了该理论模型对带悬空电极的棒位测量传感器的分析结果合理可靠。

3 误差分析与结构优化

3.1 偏心规律分析与函数拟合

依据1.2节中所述的测量方法,得到式(1)、(2)的解析形式是实现该测量方法的第1步。给出四螺旋电极电容式棒位测量传感器的设计参数,参照图1,设定α=60°、β=100°、H=210 mm。依据传感器设计参数,L=0 mm为被测杆与陶瓷管中心轴重合,L=1 mm为被测杆与陶瓷管内壁完全贴合。对于图1,定义坐标原点位于陶瓷管圆心,沿正y方向,设定L的计算区间为0~0.9 mm,以0.1 mm为计算单位。对于任意L,定义陶瓷管入口处为0 mm,棒位X的计算区间为15~855 mm,共840 mm,以15 mm为计算单位。将第1个棒位置于陶瓷管入口后15 mm,是为了尽量减小传感器的边缘效应。计算某一电极对电容时,另一电极对保持悬空,共得到1 026 个电容,由此分析C1、C2与X、L的函数关系。1号电极对与2号电极对随X、L变化的电容计算结果如图5所示。

由图5可知,对于任意电极对,电容与X、L相关。对于任意L,电容与X正相关,对于任意X,电容与L正相关。且1号电极对与2号电极对在840 mm区间内引发的电容变化量不同。基于传感器的灵敏度函数,分析式(1)、(2)的解析形式。首先给出传感器灵敏度S的定义,如式(7)所示。

图5 电极对计算结果Fig.5 Calculation result of electrodes group

S=ΔC/ΔX

(7)

其中:ΔX为棒位变化量;ΔC为随ΔX变化的传感器电容变化量。

通过式(7),在忽略传感器非线性误差的前提下,可建立传感器的灵敏度函数,该灵敏度函数如式(8)所示。

CX,L=C0+SLX

(8)

其中:CX,L为随X、L变化的电容;SL为随L变化的传感器灵敏度;C0为陶瓷管内无被测杆的电容。

由式(8)可知,需建立SL与L的函数关系式,才能得到式(1)、(2)的解析关系。对图5的计算结果进行整理,随L变化的SL列于表2。

表2 灵敏度分布Table 2 Distribution of sensitivity

依据表2计算结果,采用幂函数形式进行数据拟合,如式(9)、(10)所示。SL,1、SL,2分别为1号电极对、2号电极对随L变化的灵敏度。

SL,1=a1L^b1+c1

(9)

SL,2=a2L^b2+c2

(10)

利用MATLAB的cftool工具箱,对6个待定系数进行最佳拟合,分别为a1=0.000 303、b1=2.202 543、c1=0.004 820、a2= 0.000 377、b2=2.157 169、c2=0.009 566。经函数拟合后,式(9)、(10)的决定系数分别为R2=0.999 8、R2=0.999 9。将式(8)~(10)分别代入式(1)、(2),可求得其解析形式,如式(11)、(12)所示。C0,1、C0,2分别为由1号电极对、2号电极对测量时,陶瓷管内无被测杆的电容。

C1=C0,1+(a1L^b1+c1)X

(11)

C2=C0,2+(a2L^b2+c2)X

(12)

为简化函数形式,并提高棒位测量样机对于X的计算速度,令式(11)、(12)中b1=b2,消去两式中L后,可直接得到C1、C2与X的函数关系,如式(13)所示。

(13)

通过式(13),对于处于任意棒位的被测杆,利用1.2节中所述测量方法,可由C1、C2唯一确定一个X。以图5所示的计算结果,利用MATLAB程序进行最佳拟合,求取式(13)中的待定系数,拟合后结果如式(14)所示。经函数拟合后,式(14)的决定系数为R2=0.999 9。

X=-379.371 909C1+

295.727 348C2-67.871 195

(14)

3.2 误差分析

利用式(14),将图5结果代入求解X,并将X与真实棒位的差值作为测量误差N,结果如图6所示。

图6 函数拟合误差分析Fig.6 Error analysis of function fitting

由图6可知,最大误差为-3.01 mm,远小于±7.5 mm的误差限值。在同一棒位,N随L的增大而增大。对于同一L,N与X近似呈周期性变化规律。对该周期性变化规律原因进行分析,对于直电极电容式棒位测量传感器,其存在的主要问题为偏心不一致,即被测杆向不同方向偏移同一程度,与被测杆无偏心电容之间的电容变化量不同。故对于直电极电容式棒位测量传感器,当被测杆向不同方向偏移同一程度时,其偏心误差并不相同,该问题被称为偏心不一致问题。直电极型电容式棒位测量传感器的偏心不一致问题如图7所示。双螺旋结构电容式棒位测量传感器的提出,能有效减小偏心不一致问题,即被测杆向不同方向偏移同一程度时,与被测杆无偏心时相比,引发的电容变化量之间的不同远小于直电极型电容式棒位测量传感器的,故对于双螺旋结构电容式棒位测量传感器,当被测杆向不同方向偏移同一程度时,能有效限制偏心不一致问题,但由于螺旋电极存在螺距,被测杆偏转方向固定后,其单步步进引发的电容变化量依然存在着微小不同,且该变化量与螺距相关,这是导致N与X近似呈周期性变化的原因。分析图6可知,波峰与波谷间距近似为1/4螺距。

图7 偏心不一致问题Fig.7 Problem of eccentric inconsistency

该传感器在实际使用过程中,被测杆的偏转方向自由变化,且被测杆可能出现倾斜的状况。被测杆倾斜状态可视作被测杆部分偏心,因而本文提出的四螺旋电极电容式棒位测量传感器,首先以平行偏心计算结果进行函数拟合,并得到C1、C2与X的函数关系式,再验证被测杆向不同方向偏转及发生倾斜时该函数关系式的适用性。计算工况如下,依据图1中所示的平面坐标系,增设z轴并设定z轴与陶瓷管轴线平行,在被测杆运动过程中,设定其尾部始终沿x=0 mm,y=-0.4 mm并与z轴平行的轴线运动,其端部分别沿x=0 mm,y=0.8、0.6、0.4、0.2、-0.6、-0.8 mm并与z轴平行的轴线,与x=0.2、0.4、0.6、0.8 mm,y=-0.4 mm并与z轴平行的轴线运动,分析当被测杆倾斜并沿不同偏转方向偏心时式(14)的适用性。在分析过程中,以15 mm为步进单位,依照3.1节中所述计算方法,计算各工况的C1、C2,代入式(14),并求取N,理论模型计算结果如图8所示。

图8 被测杆倾斜工况的误差分析Fig.8 Error analysis of measuring rod with incline condition

由图8可知,当被测杆发生倾斜且偏转方向发生变化后,N与X依然近似呈周期性变化规律,最大误差为-3.11 mm,满足棒位测量不失步的最大允许误差限值。

3.3 结构优化

进行结构优化的目的在于,通过改变电极张角,合理分配1号电极对与2号电极对的灵敏度,增强传感器的抗干扰能力。由上述分析可知,提升1号电极对(窄电极)的灵敏度,同时保证2号电极对与1号电极对的灵敏度有适当差别,是进行优化设计的主要目标。固定H=210 mm,分析电极张角对传感器灵敏度的影响。设定如下两种计算工况:α=50°、β=110°;α=70°、β=90°,分别为工况1和工况2,理论模型计算结果列于表3。

表3 传感器优化结果Table 3 Sensor optimization result

由表3可知,对于四螺旋电极电容式棒位测量传感器,电极间的灵敏度与电极张角正相关。对于工况2所示的传感器结构,1号电极对与2号电极对的灵敏度均大于0.006 pF/mm,结合2.2节中的传感器静态特性实验,可知在传感器静态特性实验过程中,棒位测量样机能对两个电极对的灵敏度分别进行有效测量。以电极张角为优化对象,对1号电极对与2号电极的灵敏度与电极张角的关系进行分析,结果表明可通过合理分配电极张角,增强传感器的抗干扰能力。

4 结论

本文提出了能实现偏心-步进电容变化量分离的电容检测方法,为实现该方法提出了四螺旋电极电容式棒位测量传感器的设计方案。针对该传感器,完成了静态特性实验,建立了理论模型并完成了模型验证。利用该模型系统分析了传感器静态测量误差,完成了传感器的结构优化。通过上述工作,主要得到了以下结论。

1) 针对带悬空电极的电容式棒位测量传感器,被测杆上、下行的灵敏度实验结果分别为0.003 263 pF/mm和0.003 255 pF/mm,相对误差为0.25%,实验结果复现性良好。理论模型计算得到的传感器灵敏度为0.003 508 pF/mm,与上、下行实验结果灵敏度的相对误差分别为7.51%和7.77%,表明模型计算结果合理可靠。

2) 针对四螺旋电极电容式棒位测量传感器,应用偏心-步进电容变化量分离的电容测量方法,假定被测杆平行偏心,建立了1号电极对、2号电极对电容与棒位的函数关系式,该函数关系式对被测杆平行偏心工况的最大测量误差为-3.01 mm。分析了被测杆偏转方向和倾斜时该函数关系式的适用性,结果表明在分析工况内,最大测量误差为-3.11 mm,小于棒位测量不失步的最大误差限值±7.5 mm。表明新型传感器配合该测量方法,可实现被测杆轴向位置的高精度测量。

3) 测量误差随棒位近似呈周期性变化规律,电极张角与电极灵敏度正相关。以电极张角为优化对象,对1号电极对、2号电极的灵敏度与电极张角的关系进行分析。优化完成的传感器,1号电极对与2号电极对的灵敏度分别为0.006 062 pF/mm和0.008 394 pF/mm,属于棒位测量样机可有效分辨的灵敏度范围。