多介质工况下液压挖掘机斗杆动态特性分析

2022-12-15吴玉文吕彭民向清怡

吴玉文,吕彭民,向清怡

1陕西工业职业技术学院机械工程学院 陕西咸阳 712000

2长安大学工程机械学院 陕西西安 710064

液 压挖掘机的工作环境恶劣,工作装置上的负荷也非常复杂,因此,工作装置的疲劳性能直接影响液压挖掘机的使用寿命和工作效率[1]。斗杆是液压挖掘机最主要的工作装置之一,研究其实际挖掘过程的动态特征十分关键。在以往研究中,经常采用的方法是基于虚拟样机的动力学仿真[2-3]。S.Šalinic 等人[4]给出了刚性和柔性地基条件下的液压挖掘机运动微分凯恩方程,该方程适用于挖掘过程动力学分析。任志贵等人[5]通过试验测得各组液压缸压力和位移数据后,计算出了各铰接点的动载荷,进而对工作装置零部件进行了瞬态分析。姜涛等人[6]通过实测到的各液压缸压力和位移的时域变化曲线,结合模型,得到挖掘机动臂各铰点载荷时域谱,进而进行疲劳分析。上述文献中,液压挖掘机工作装置的各铰点载荷的计算理论上较为准确,但是部分文献缺乏真实试验数据的支撑和验证。即使存在试验过程,但试验介质较为单一且近似理想,代表性不强。

笔者主要依托国家科技支撑计划项目,在液压挖掘机 4 种真实介质下进行实际挖掘,实测了工作装置各组液压缸的压力和位移数据,从而计算出了斗杆各铰点的载荷时间历程 (动载荷),进而对斗杆进行了瞬态动力学分析。分析结果与实测的大应力位置的应力时间历程基本一致,证明瞬态动力学可用于斗杆动态特性的分析。

1 瞬态动力学理论

瞬态动力学分析是动力学的一部分,是研究变约束下结构动力响应的技术[7],可以应用于分析承受各种冲击载荷的结构和承受各种随时间变化载荷的结构。液压挖掘机在挖掘过程中,工作装置承受的载荷复杂多变,满足瞬态动力学的应用条件。非线性瞬态动力学的控制方程为

式中:M为结构质量矩阵;C为构阻尼矩阵;K为结构刚性矩阵;F为结构外载荷矢量矩阵;为节点加速度;为节点速度;u为节点位移矢量;F(t) 为作用力。

求解上述方程,可以用直接积分法 (隐式积分、显式积分) 或者模态叠加法。笔者采用隐式积分法中的完全法就可以解决非线性问题,且适用于施加各种类型的载荷。在考虑惯性力、阻尼力的条件下,在任何给定的时间点,将方程转换为一系列的静态平衡方程,而施加在各铰点的动载荷的准确性是保证瞬态动力学分析可靠的基本条件。向清怡等人[8]通过试验研究发现,采用基于液压缸压力的间接测量法获取工作装置铰点载荷,可以满足工程需要。

2 液压缸压力、位移及大应力点测试

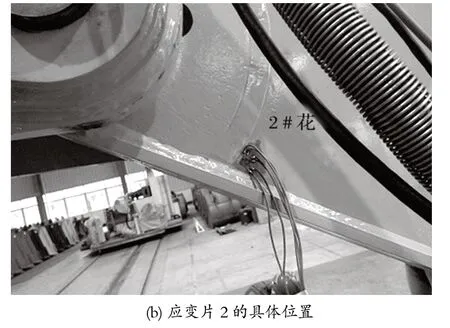

本文所用试验样机的技术参数如表 1 所列。斗杆材料为 Q345,其屈服极限为 345 MPa。液压挖掘机的挖掘过程分为挖掘、提升回转、卸载和空斗返回 4 个阶段[8]。参考标准[9-10]中的规定,确定 4 种工作介质为Ⅰ类松散土,Ⅱ类原生土,Ⅲ类压实的含小石块黏土,Ⅳ类石块、粗卵石或含石块的黏土。利用压力传感器、位移传感器分别测量液压缸压力和位移,并由具有 8 个 AD24 位动态采集通道、采样率为 200 ks/s串行了的 DEWE-43 数据采集器采集数据。由电阻应变片测量大应力点的应变,由DEWE-2601 动态应变测试仪采集数据。斗杆应变片粘贴位置以及应变片 2的具体位置如图 1 所示,试验现场如图 2 所示。采集到信号后,进行如去除零漂、去除噪声和去除奇异值的处理。另外,试验得到的是应变片应变时间历程信号,还应转化为应力时间历程信号。其中,应变片处测点的当量应力σY4根据第四强度理论计算。

表1 某中型液压挖掘机试验样机技术参数Tab.1 Technical parameters of a medium-sized hydraulic excavator

图1 应变片粘贴位置Fig.1 Location of strain gauge

图2 试验现场Fig.2 Test field

基于达朗贝尔动静法原理,在考虑铰点力、惯性力和重力的条件下,求解动载荷,具体步骤在文献[5,8] 中已经给出。另外,为了提升瞬态动力学分析的准确性,动载荷应分解到斗杆局部坐标系下,其水平分力与斗杆局部坐标系x轴 (铰点A、E连线) 平行。其中,Ⅰ类介质下动臂与斗杆的铰点A的动载荷变化曲线如图 3 所示,FAx为水平分力,FAy为竖直分力。

图3 Ⅰ类介质下动臂与斗杆铰点 A 的动载荷变化曲线Fig.3 Variation curves of dynamic load at hinge point A of boom and bucket rod in medium I mode

3 斗杆瞬态动力学分析

ANSYS 是美国 ANSYS 公司研发的有限元分析软件,通过 APDL 语言可以进行二次开发,设计形成具有特定功能的分析模块。为了更高效地进行分析,基于 VB 对 ANSYS 进行了二次开发,制作了瞬态动力学分析模块,如图 4 所示。

图4 瞬态动力学分析模块Fig.4 Transient dynamics analysis module

在建立参数化模型时,根据斗杆特点对其结构进行简化,忽略螺纹孔、运输吊耳等一些对结构强度影响很小的特征,且焊缝连续,材料与母材相同。为了提高计算精度,选用高阶单元 Solid187 单元。基于单元类型及斗杆实际结构,选用自由网格划分方式。

在约束和加载时,应注意以下几个方面:

(1) 要在 5 个铰点的中心建立结构质点 (选用六自由度结构质点 Mass21 单元),并使铰孔内表面形成刚性区;

(2) 约束与加载均在结构质点上,使其可以传导到铰孔上;

(3) 瞬态动力学分析时,约束方式的选择也较为重要,在进行了多种约束方式的对比后发现,在铰点A全约束时,仿真值与实测值更为一致;

(4) 铰点力实际上是载荷时间历程,在ANSYS加载铰点力,最方便的方式就是将铰点力数据赋值给 Table 表,形成表载荷 (第 1 列是时间,第2 列是力);

(5) 在进行瞬态动力学分析时,积分步长设定为与动载荷频率一致,即20 Hz,分析时间与实测采样时间范围一致。

4 仿真与测试对比分析

图5 给出了Ⅰ类介质下各测点瞬态动力学仿真值与实测值的差异。通过对比发现,仿真值与实测值变化规律基本一致。应变片 1 处仿真值与实测值的相关系数为 0.983 026,差值的平均数为 0.797 MPa,标准差为 6.137 5;应变片 2 处仿真值与实测值的相关系数为 0.931 926,差值的平均数为 3.11 MPa,标准差为7.251 2。由于距离应变片 1 较近的铰点B的约束形式更接近实际,因此应变片 1 处仿真值与实测值更为接近,其差值的标准差也更小。继续对比其他介质下两者的差值,Ⅲ类介质下应变片 1 处仿真值与实测值的相关系数为 0.944 115,差值的平均数为 1.26 MPa,标准差为 6.514 7。

图5 Ⅰ类介质下各测点仿真值与实测值对比Fig.5 Comparison of simulation results and test results at various test points in medium I mode

通过数值比对发现,仿真值与实测值相关性都较高,证明瞬态动力学仿真结果可信,也证明了有限元模型建立和相关处理的合理性。另外,仿真值比实测值波动小,其原因在于,瞬态动力学分析时施加的动载荷,其计算信号经过了去除零漂、去除噪声等处理,更为稳定。

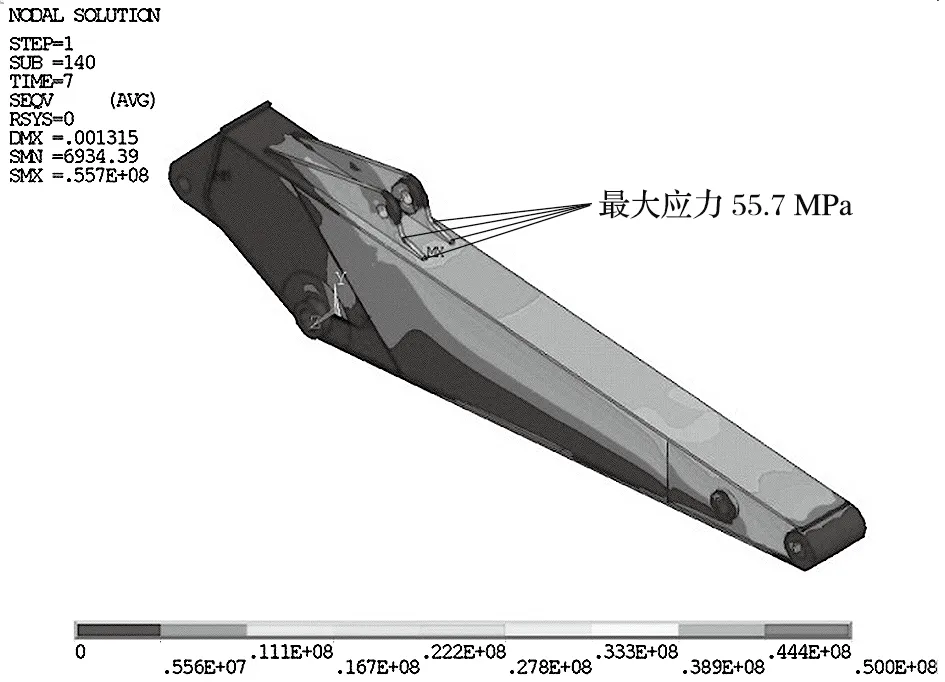

对 4 种介质下液压挖掘机一个挖掘循环的多个时刻的斗杆应力云图进行观察。在挖掘阶段,斗杆应力较大的位置在动臂与斗杆铰点右侧和下盖板靠近动臂与斗杆铰点处。在提升回转阶段,在耳板前部位置和上盖板中部斗杆应力较大。图 6 给出了Ⅰ类介质下在提升回转阶段t=7 s 时斗杆应力云图,应力最大值为55.7 MPa,而该时刻应变片 1、2 处实测值均未超过20 MPa,说明仅靠应变片实测很难检测到最大应力位置。瞬态动力学分析结果可以观察任意时刻斗杆的应力分布,对斗杆的设计改进有重要的意义。

图6 Ⅰ类介质下在提升回转阶段 t=7 s 时斗杆应力云图Fig.6 Stress contours of bucket rod at t =7 s of hoisting and rotating stage in medium I mode

5 结论

基于瞬态动力学对液压挖掘机斗杆进行了动态特性分析,得出了以下结论:

(1) 建立合适的有限元模型,并施加正确的约束条件,可以使得瞬态动力学分析结果与实测结果相关系数达到 0.9 以上。另外,瞬态动力学分析时施加在铰点的动载荷要准确,该动载荷可以用实测液压缸压力和位移后计算获得。

(2) 实地挖掘试验中应变片粘贴位置有限,且由于挖掘过程是动态的,斗杆危险位置难以判断,而瞬态动力学分析结果可以显示斗杆在任意时刻、任意点位的力学特性。根据该结果,不仅能够判别实际挖掘过程中的斗杆动应力分布规律和危险点位置,还可以获得试验中未粘贴应变片位置的应力时间历程,为下一步研究提供可信的数据。

(3) 本研究所提的有限元模型建立、动载荷获取与分解、瞬态动力学分析等方法为研究斗杆及其他工程机械工作装置类似的关键零部件的动态特性提供了思路,也为其后续的设计改进提供了依据。