全断面破岩模拟试验钻机控制系统设计

2022-12-15冯景浦渠婷婷王盼张学刚

冯景浦,渠婷婷,王盼,张学刚

宁夏天地奔牛实业集团有限公司 宁夏银川 753400

模 拟试验钻机是研究机械破岩时钻压、转矩、刀齿布置、破岩深度、进给速度、钻头转速等影响因子对破岩效果影响的关键设备。其控制系统是研究破岩效果最好、效率最高、最安全的破岩参数的核心内容。模拟试验钻机控制系统较反井钻机控制系统、顶驱钻机控制系统更加复杂、更加灵活[1-4],笔者针对模拟试验钻机多变量输入、多模式转换、混合信号采集等特点,研究并设计了全断面破岩模拟试验钻机控制系统。

1 控制系统功能

全断面破岩模拟试验钻机控制系统的主要功能包括:电动机控制与保护、多参数输入控制、混合信号监测与数据存储、开机自检、阀组控制及比例控制等。

(1) 电动机控制与保护 整个系统的动力来源于液压泵站,这就要求控制系统具备对液压泵站的 2台 110 kW 主泵电动机、1 台 18.5 kW 副泵电动机、1台 7.5 kW 油冷机及 3 台 3 kW 加热器进行控制,同时满足电动机的过载、缺相及短路等保护。

(2) 多参数输入及控制 全断面破岩模拟试验钻机主要是用于寻求最优的破岩参数,这就要求试验钻机控制系统必须具备钻压、转矩、进给速度、钻头转速等多参数输入和控制功能。

(3) 混合信号监测与数据存储 试验钻机所需监测的工况数据传感器类型有 PT100 电阻型、4~20 mA 电流型、0.5~4.5 V 电压型及无线应变监测 4 类信号类型,其中无线监测的数据通过网关直接进入上位机监测数据库,其他监测数据通过 PLC 采集后传输至上位机监测数据库。控制系统通过搭建的关系型数据库具备工况试验数据存储和历史数据查询功能。混合信号监测与存储功能框图如图 1 所示。

图1 混合信号监测与存储功能框图Fig.1 Block diagram of mixed signal monitoring and storage function

(4) 开机自检 试验钻机属于实验室设备,为保障钻机稳定、安全可靠运行,需要对液压泵站的油位高低、控制系统按钮是否归零等内容进行自检。

(5) 阀组控制 试验钻机的主推缸进给、动力头旋转等动作均是通过三位四通换向阀实现控制,为此,控制系统必须具备对应的阀组控制功能。

(6) 比例控制 试验钻机的系统主泵出口压力、副泵出口压力、主泵排量等参数均是通过比例阀控制实现,所以试验钻机控制系统还需具备比例驱动控制功能,实现对比例电磁铁的控制。

(7) 远程遥控 试验钻机整机体积大,目视范围有限,为更好、更安全地对试验钻机进行控制,特增加远程遥控功能,实现钻机附近就近控制。

2 控制系统结构设计

模拟试验钻机控制系统主要由硬件、软件两大模块组成。两大模块相辅相成,共同实现模拟试验钻机的控制、监测和数据存储功能。

2.1 硬件系统设计

控制系统硬件结构框图如图 2 所示。

图2 控制系统硬件结构框图Fig.2 Block diagram of hardware software of control system

(1) 采用软启动器实现对 110 kW 主泵电动机软启动,同时实现电动机的过载、缺相等保护。

(2) 采用热磁断路器、接触器、热继电器等关键元器件实现对辅泵电动机、油冷器、加热器、强制润滑用电动机的控制和保护。

(3) 选用西门子 S7-1200 系列 PLC 做控制核心,实现逻辑计算和指令控制,同时与遥控器、上位机通信实现控制指令下达和数据共享[5]。

(4) 选用工控机作为上位机,并选用 Top Link 组态软件,以鼠标、键盘的方式进行多参数输入和数据存储操作。

(5) 选用无线应变节点和带有无线射频模块的网关,实现对旋转部件钻杆的钻压和转矩的监测,并通过局域网以 BeeNet 协议与上位机通信,实现数据传输。

(6) 选用遥控器实现对模拟试验钻机的无线控制。遥控接收器与 PLC 间采用 RS485 通信,以Modbus RTU 协议实现控制指令的传输。

(7) 选用传感器信号变送器,将模拟试验钻机的温度、压力、流量、转速、位移等传感器信号转换成标准的 4~20 mA 信号,接入 PLC 内进行数据采集。

2.2 软件系统设计

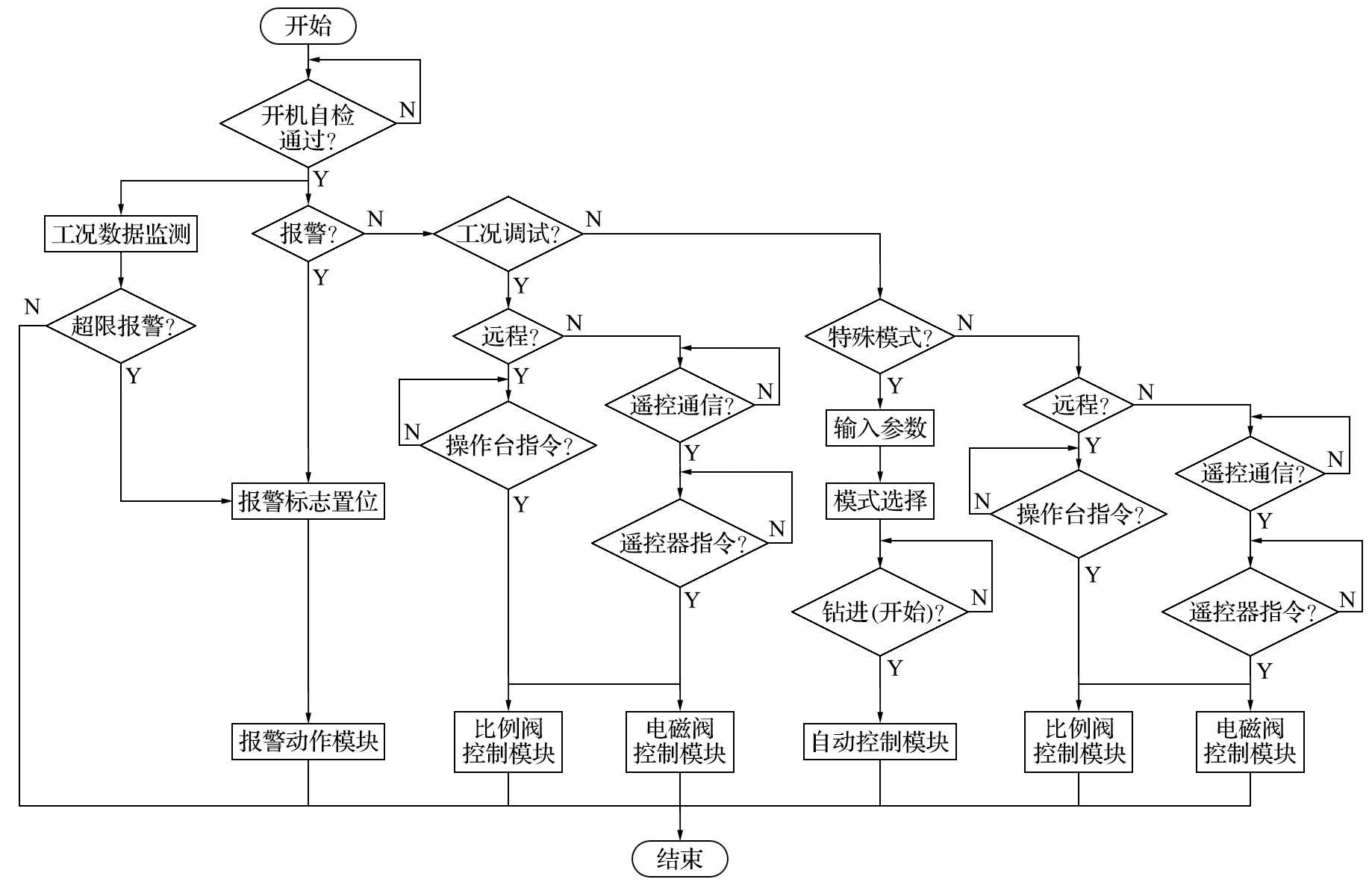

控制系统软件主要包括上位机组态软件和下位机PLC 控制软件。上位机采用图形化组态编程和寄存器关联方式,实现上位机界面组态和控件指令映射。下位机 PLC 由于要实现控制动作,过程、保护机制比较繁琐,为此 PLC 程序采用模块化编程,即将整个控制逻辑和保护机制划分成对应功能模块,然后按功能模块进行编程。同时根据不同工况、不同模式按逻辑调用不同模块程序。控制系统主要流程图如图 3 所示。

图3 控制系统主要流程图Fig.3 Main program flow of control system

(1) 开机自检功能模块 控制系统首次启动液压泵站电动机之前,对操作按钮、旋钮是否处于初始位置进行检测,对各电动机供电回路的断路器、接触器状态进行检测,对液压泵站液压油油位、油温进行检测。只有在满足条件的情况下,才可以启动液压泵站电动机。

(2) 调试功能模块 模拟试验钻机各功能动作间存在互锁或联锁关系。为适应调试阶段工作,特设置调试功能模块,即屏蔽所有互锁、联锁关系,使得各控制逻辑及动作在不开启液压泵站的条件下,仍可以操作。

(3) 工况监测及存储功能模块 根据模拟试验钻机硬件 PLC 模拟量输入模块特点及所要监测的物理量,设计对应的采集通道驱动程序,并根据量程大小进行标定,实现工况数据采集。同时,利用上位机自带的数据库,通过寄存器地址映射的方式,将数据存储在工控机数据库内,以备查询分析使用。控制系统工况监测组态界面如图 4 所示。

图4 控制系统工况监测组态界面Fig.4 Interface of operating state monitoring configuration of control system

(4) 比例电磁铁驱动控制 模拟试验钻机的钻压、转速、进给速度均通过比例电磁铁进行驱动控制。为此,将比例电磁铁驱动控制相关内容作为一个特定的功能模块进行编程。通过 PLC 模拟量输出模块输出 0~10 V 电压信号,直接驱动内置电控器的比例溢流阀,实现钻机压力控制;通过 PLC 模拟量输出模块输出 0~10 V 电压信号,驱动 RA2-1/10 比例放大器输出 200~600 mA 电流,控制主泵输出排量呈比例变化,进而实现钻机动力头转速控制[6];通过PLC 模拟量输出模块输出 0~10 V 电压信号,驱动VT-3017 比例放大器输出 500~1 500 mA 电流,控制比例换向阀开口大小,实现钻机进给速度控制。比例电磁铁控制原理如图 5 所示。

图5 比例电磁铁控制原理Fig.5 Control principle of proportional electromagnet

(5) 常规电磁铁驱动控制 根据模拟试验钻机液压执行元件 (液压马达及液压缸) 的相关动作要求,利用 PLC 的梯形图进行逻辑编程,形成执行元件的控制功能模块,即常规电磁铁驱动控制模块。

(6) 远程控制 依据与遥控接收器约定的通信地址点表,将远程控制指令、关键数据 (转速、系统压力、转矩等) 转换与共享内容,编制成一个特定的程序功能模块,方便整个控制系统软件编程。

(7) 报警机制 将整个模拟试验钻机所有报警信息汇总、分类并划定优先级,通过根据不同类别不同优先级的报警,设定不同的处理措施,形成模拟试验钻机的特定的报警机制。所设计的报警机制作为独立的功能模块运行在整个软件程序中,以中断的方式触发,保障报警处理的时效性,从而保障设备安全稳定运行。报警机制功能模块框图如图 6 所示。

图6 报警机制功能模块框图Fig.6 Block diagram of alarming function module

3 控制系统原理设计

模拟试验钻机具备恒定压力、恒定转矩、恒定进给速度 3 种特殊工况模式的试验能力。为此,设计控制的控制系统采集压力、位移及转速的相关数据,通过分析、判断并控制相应的比例电磁铁动作,实现 3种特殊工况稳定运行。

3.1 恒定压力模式

在模拟破岩试验过程中保证钻机钻头最大推力不变,进给速度随负载情况自动调整。该模式采用压力闭环控制方式,利用 PLC自带的 PID_Compact 通用PID 控制器进行控制,实现主推缸恒压钻进工艺。利用压力传感器实时采集主推缸进口压力,作为闭环控制系统的反馈信号。恒定压力模式闭环控制原理如图7 所示。

图7 恒定压力模式闭环控制原理Fig.7 Closed-loop control principle of constant pressure mode

3.2 恒定进给速度模式

在模拟破岩实验过程中保证钻机在进给时速度保持不变,钻头推力随负载情况在系统保护压力下自动调整。该模式采用速度闭环控制方式,利用 PLC 自带的 PID_Compact 通用 PID 控制器控制比例放大器输出相应驱动电流,控制比例换向阀阀芯位移,实现恒定进给速度钻进工艺。利用位移传感器实时采集主推缸位移,并计算进给速度,作为闭环控制系统的反馈信号。恒定进给速度模式控制原理如图 8 所示。

图8 恒定进给速度模式闭环控制原理Fig.8 Closed-loop control principle of constant feeding speed mode

3.3 恒定转矩模式

在模拟破岩实验过程中保证钻机钻头输出转矩恒定不变,主推进给速度随负载变化而变化。该模式采用压力闭环控制方式,利用 PLC 自带的 PID_Compact通用 PID 控制器控制比例放大器输出相应驱动电流控制比例溢流阀阀芯位移,实现恒定转矩钻进工艺。利用压力传感器实时采集动力头液压马达进口压力,并根据液压马达排量、进口压力计算实时转矩,作为闭环控制系统的反馈信号。恒定转矩模式控制原理如图9 所示。

图9 恒定转矩模式闭环控制原理Fig.9 Closed-loop control principle of constant torque mode

4 结语

全断面破岩模拟试验钻机控制系统较反井钻机、顶驱钻机控制系统,增加了特定模式转换、多参数输入、远程遥控以及无线监测等内容,使控制系统功能更加丰富、控制形式更加多样。同时引入完善的报警机制,使控制系统更加安全、可靠,满足了实验室模拟破岩的使用要求。测试结果表明,设计的控制系统运行稳定、响应迅速、监测数据准确、操作柔和,完全符合开展破岩效果研究的各项要求。