动车组齿轮箱乳化油成因及润滑影响研究

2022-12-14王兴宇战立超王泽飞

王兴宇,战立超,王泽飞

(1.吉林工程技术师范学院 机械工程学院,吉林 长春 130052;2.中车长春轨道客车股份有限公司,吉林 长春 130062)

我国高速动车组的齿轮箱多数采用非接触式迷宫密封方式,在雨雪天气运行时,一些动车组齿轮箱的润滑油出现了乳化现象,解决此问题的典型措施是将乳化油排空,并对齿轮箱注油清洗,重新加注新的润滑油.这种方式操作简便,但乳化现象并未从源头上彻底解决.此外,乳化油对动车组的行车安全是否造成必然影响,以及乳化油含水率与齿轮、轴承磨损的量化关系的研究,国内却鲜有文献介绍.

从外观上看,乳化油一般呈现乳白色液体状,这主要是由于水的进入,使得油品中的表面活性剂以小颗粒形式分散开来,从而形成悬浮混合的状态.从乳化油的润滑特性来看,乳化后的油品在黏度、酸值、润滑、冷却方面的性能都会发生改变,这使得零件接触面间的油膜遭到破坏,从而降低润滑油的保护作用,加剧零件间的磨损和腐蚀,严重的甚至导致齿轮箱损坏[1].但从齿轮箱自身角度来看,乳化油是否必然造成零件的过早磨损及失效,还有待验证.针对乳化油的影响,国内学者在相关领域做了研究,刘宸旭等[2]对油水乳化液的边界润滑行为及机理进行了研究,指出含水量为30%时乳化液的抗磨效果接近纯油润滑状态,但磨损效果不及纯油.李振顺等[3]对高水基乳化液作用下液压元件摩擦磨损性能进行了研究,磨损量随着高水基乳化液体积分数的增加而降低,当体积分数达到8%后其磨损量降低幅度趋于平稳,此时高水基乳化液会形成有效润滑膜,起到承载和润滑作用.白振华等[4]对乳化液性能对摩擦系数影响进行了研究,指出乳化液pH值在4.5~7.0时摩擦系数基本持稳定状态,超出此范围的pH值都会使摩擦系数增大.

动车组齿轮箱润滑油的乳化往往发生在高速运行过程中,一般情况下,动车组只有完成当天运营任务后才能得到日检维护,在此运营过程中,无法及时排空乳化油并更换新油,因此,有必要研究乳化油对齿轮箱内部零件的短期磨损的影响,并进行定量分析,通过翔实的试验加以验证,进而评估齿轮箱的安全性和可靠性,避免安全事故的发生.

1 润滑油的乳化现象与机理

1.1 动车组齿轮箱润滑油的乳化现象

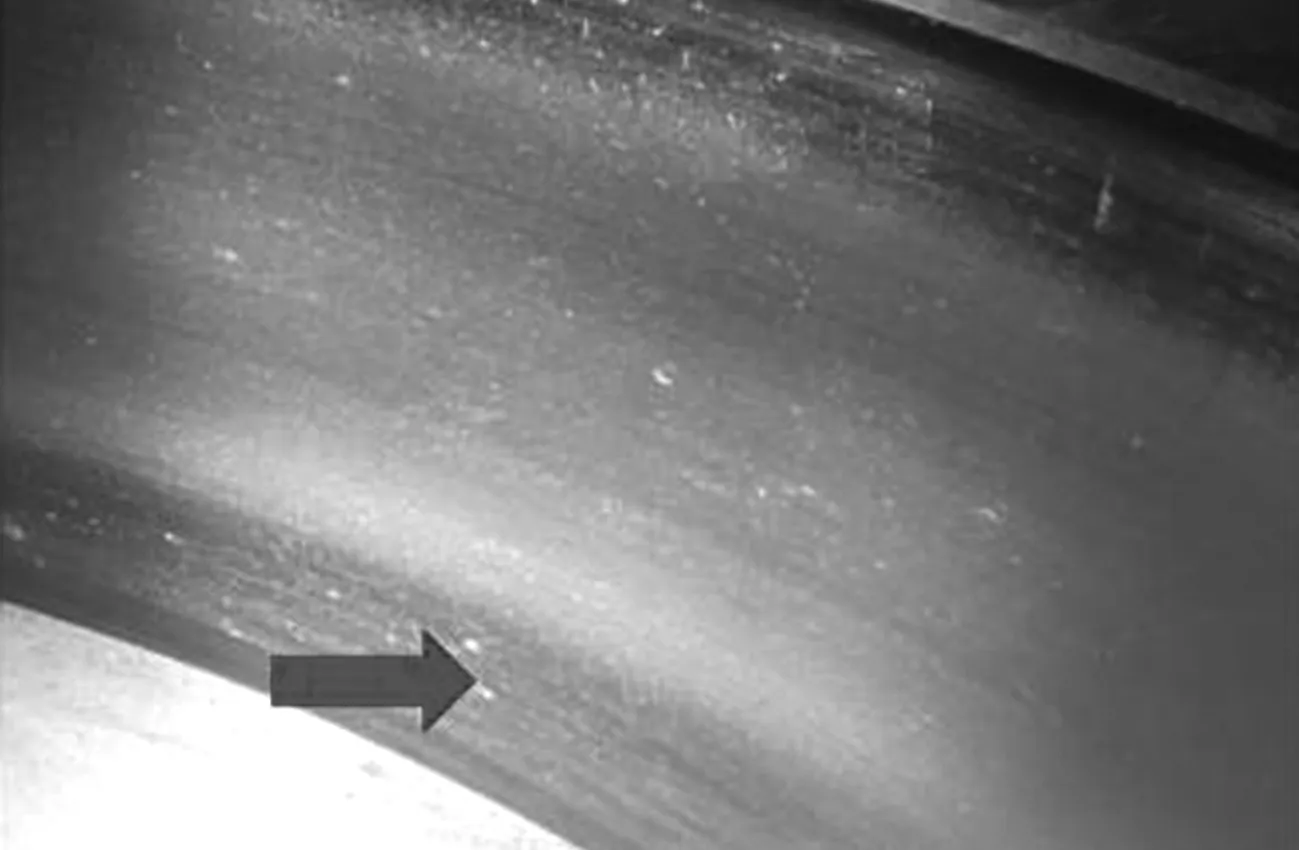

图1是某型高速动车组齿轮箱润滑油发生乳化时的现场照片,不难看出,从齿轮箱排油口排出的润滑油呈现乳白色,与新油截然不同.

图1 动车组齿轮箱润滑油乳化

排油前,该动车组已经完成当天运营任务,这表明齿轮箱在润滑油乳化后已经持续运行一定里程.

1.2 润滑油的乳化机理

为了提升润滑油的润滑性能,油品生产企业会在基础油中适当加入表面活性剂.当两种互不相溶的液体(油与水)在强烈搅动时,表面活性剂会使得基础油中的微小颗粒被分散在水中,从而形成悬浮混合的乳状液,这个过程就称之为乳化[5].乳化实际属于油-水两相界面现象,由于润滑油表面活性剂的作用,使本来不能互相溶解的两种液体能够悬浮混合到一起的现象称为乳化现象[6].乳化油的微观组织是‘水包油’或‘油包水’的两种混合态,见图2.油-水两相界面现象是可以相互转化的,即‘油包水’到‘水包油’之间的转化.在无外力搅动情况下,水颗粒从分散状态转为连续相,同时润滑油从连续相转为分散相.在无外界干扰时,这种转化过程是不可逆的,当外力再次搅动时,则油-水两相界面现象再次转化,此时水颗粒从连续相再次转变为分散相.

(a)水包油 (b) 油包水

1.3 油-水两相流数学模型

油-水两相流体的黏度方程、密度方程、比热方程及热传导方程分别如下[7]:

(1)

ρ=τρ1+(1-τ)ρ2

(2)

c=τc1+(1-τ)c2

(3)

(4)

式(1)~式(4)中:a、b分别为瓦尔塞(Walther)方程[8]中与油品的黏-温特性相关的常数,其中a的取值范围通常为0.6~0.8,b由黏-温特性曲线获得;n为油品中与黏度-含水率相关的常数;η1、η2、η分别为水、润滑油和油-水两相流体的黏度;τ为油-水两相流体的含水率;ρ1、ρ2、ρ分别为水、润滑油和油-水两相流体的密度;c1、c2、c分别为水、润滑油和油-水两相流体的比热容;λ1、λ2、λ分别为水、润滑油和油-水两相流体的导热系数.

从式(1)~式(4)中不难看出,油-水两相混合液的黏度、密度、比热容和导热系数均随含水率τ的变化而改变,即乳化油中含水量的不同会引起润滑性能的变化.根据相关学者研究结果,随着含水量的增大,黏度逐渐降低,当不足以束缚乳状液颗粒运动时,则乳状液颗粒将会以极小的速度运动,从而发生黏附、碰撞和摩擦[9-10].式(5)表述了乳化油颗粒运动速度与黏度的关系,黏度越小,颗粒运动速率就越大,发生碰撞的概率就越大.随着齿轮的高速搅动,进一步提升了乳化颗粒运动速率,相互碰撞不断加剧,从而形成了大量悬浮混合的乳状液,进一步恶化了润滑油的乳化现象.

(5)

式中:v是乳化颗粒运动速率;ρ是油-水两相流体的密度;η是油-水两相流体的黏度;γ是乳状液颗粒半径.

2 齿轮箱润滑油乳化再现试验

2.1 齿轮箱润滑油乳化的结构原因

目前,国内各型动车组选用的齿轮箱型号各不相同、迷宫结构多样、隔水原理差异明显,因此,难以开展系统性和概括性研究.李建等[11]对某型动车组齿轮箱乳化原因进行了分析,并对齿轮箱迷宫密封结构进行了优化研究,发现齿轮箱润滑油乳化的原因是由于雪水沿车轴卸荷槽进入箱体内部,从而导致润滑油乳化.周持斌[12]对润滑油乳化的成因进行了分析,通过设置挡水圈控制润滑油乳化,并采用喷淋试验的方法证明了挡水圈的预期效果.上述研究侧重于改进齿轮箱迷宫密封结构,从而降低润滑油发生乳化的可能性.在乳化油对旋转部件影响方面,郭亚南等[13]研究了不同含水量润滑油对轴承性能的影响,通过仿真计算得到含水量与轴承油膜、摩擦力矩、温升的关系.张雨等[14]分析了高速列车齿轮箱转子旋转造成的离心变形和热膨胀变形对迷宫密封性能的影响,得到转子旋转离心变形和热膨胀变形会减小迷宫密封间隙的结论,从这个角度来说,迷宫间隙的减小会在一定程度上阻碍乳化的形成.

基于上述学者的研究结果,动车组车轮箱乳化的直接原因在于迷宫结构处的水分进入齿轮箱,与润滑油混合,从而形成乳化现象.本文在此基础上,设计了两种迷宫密封结构,并开展润滑油乳化再现试验,一方面验证密封结构优化效果,另一方面深入研究不同含水量的乳化油对零部件磨损的影响,从密封结构优化和行车安全两个方面提供论证依据.

2.2 齿轮箱润滑油乳化再现试验

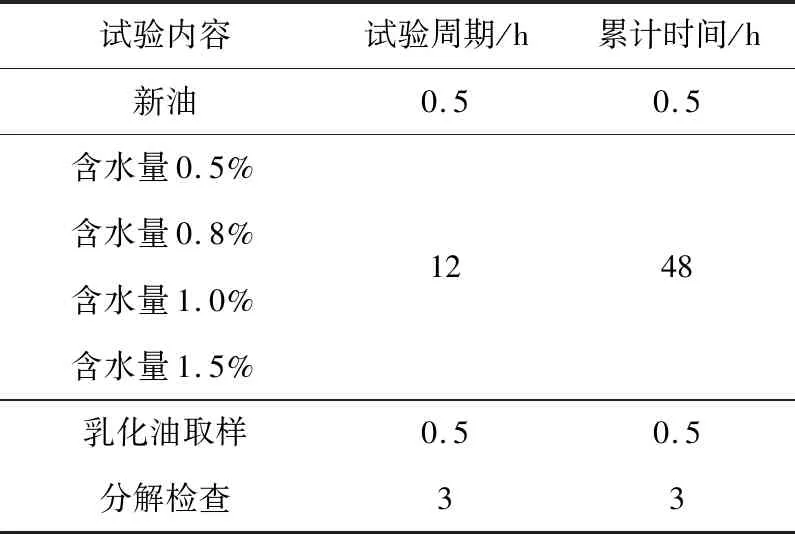

为了再现动车组齿轮箱润滑油的乳化现象,在同样一台齿轮箱上分别安装优化前和优化后的两种迷宫样件,并进行台架对比试验.该齿轮箱输入端为接触式密封结构,输出端为非接触式迷宫密封结构,因此输出端进水的可能性较大.将被试齿轮箱固定在双向倾摆试验台上,倾斜角和俯仰角均设定为±7°,同时,受驱动电机带动作用,齿轮箱高速运转,在齿轮箱前后各布置一个喷头,模拟齿轮箱的淋雨状态,水通过喷头喷洒在高速运转的齿轮箱表面,每个喷头的流量为5 L/min、水压为0.2 MPa,以上试验条件符合TJ/CL 277—2014 《动车组齿轮箱组成暂行技术条件》要求,整个试验工况见表1.考虑最恶劣情况,动车组最高速度时对应的齿轮箱输入端转速为5 900 r/min,以此转速作为试验转速.由于齿轮箱安装在动车组车体下方,当列车停站时,即便外界雨水较大,受车体遮挡的原因,齿轮箱也不再受到雨水的侵扰.因此,当试验台停转时,喷水同步停止,以模拟动车组自然停车状态.

表1 喷淋试验工况

三种工况下的喷淋试验见图3.

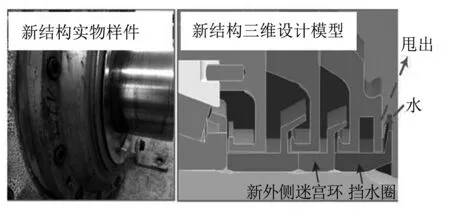

(a) 水平

喷淋试验结束后,对润滑油进行采样(取80 mL油样).从图4的原结构不难看出,润滑油已经发生乳化现象,与图1中的乳化油外观基本一致,表明模拟试验已经再现了动车组在实际运行中的乳化现象.将该齿轮箱迷宫件拆卸,并安装优化后迷宫样件(图5),按照表1的喷淋试验工况重新进行一轮试验,所采集的油样见图4新结构.不难看出,优化后的迷宫结构能够有效阻碍水分进入箱体内部,大幅度降低了乳化油发生的可能性.

图4 迷宫结构优化前、后润滑油的状态

图5 新结构输出端及进水路径

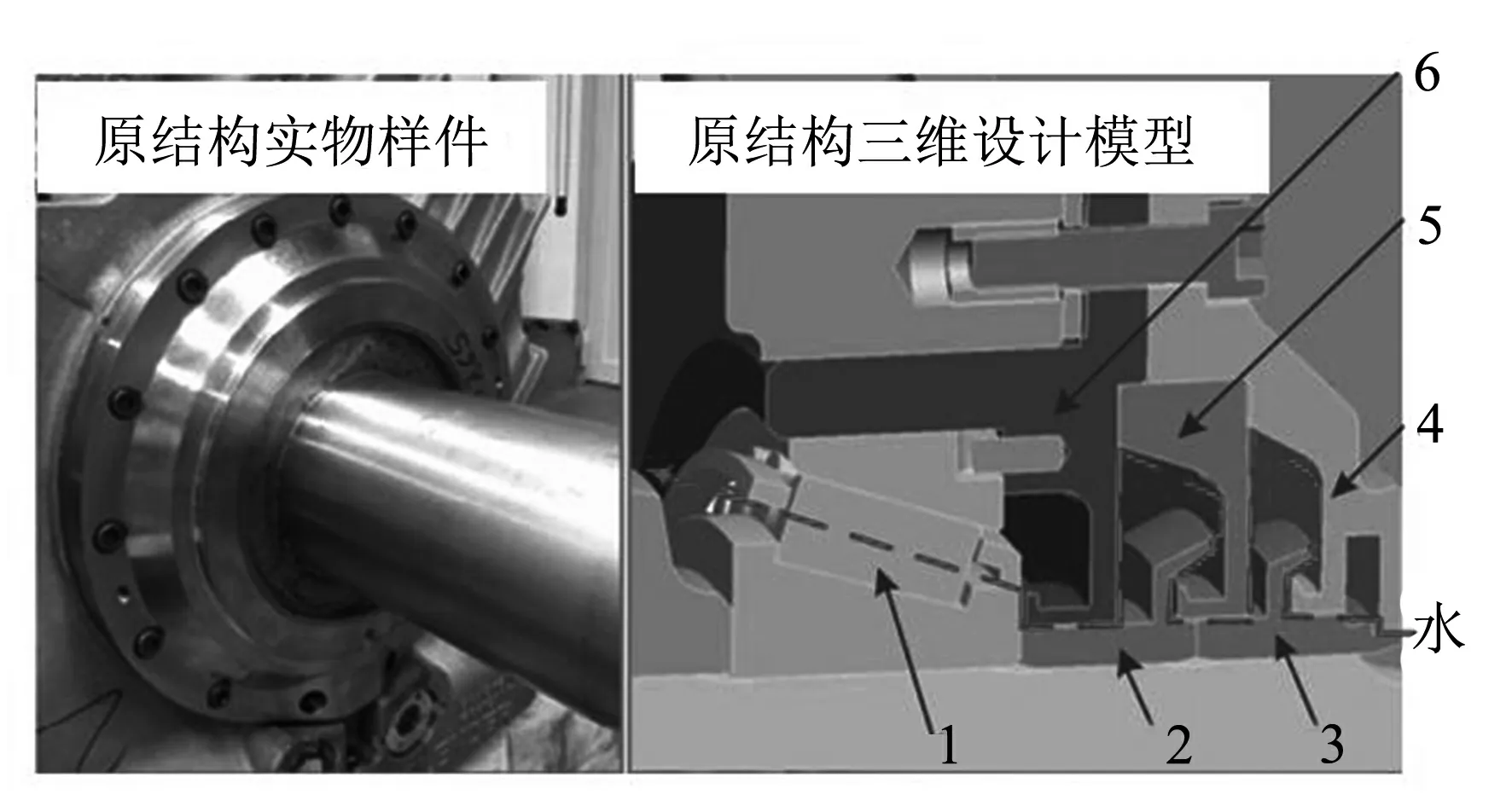

乳化油模拟试验结束后,对齿轮箱的进水机理做了进一步分析,其中原结构输出端及进水路径见图6,图中:1为圆锥滚子轴承;2为内侧迷宫环;3为外侧迷宫还;4为端盖;5为迷宫盖;6为轴承衬套.外界水分从端盖经两道迷宫和轴承进入齿轮箱内部,同润滑油混合后形成乳化油,进水路径如图6中虚线所示.

图6 原结构输出端及进水路径

鉴于原结构输出端密封性能不良,经研究发现,外侧迷宫环与端盖的配合间隙无法阻断外界水分的进入,因此,本文对外侧迷宫环进行优化设计,使之调整为图5中的新外侧迷宫环和挡水圈两个零件.此优化设计的主要目的是在源头上阻断水分的进入,当外界水分开始进入齿轮箱时,必然经过挡水圈,由于挡水圈的内侧面采用斜面设计,在高速旋转时,对流淌至其内侧面的水产生离心作用,水分就会被甩出,因此从入口就阻断了乳化发生的可能,这从台架试验结果中所采集的油样状态可以得到验证.

3 乳化油影响分析

3.1 乳化油化学性能测试

上述乳化油再现试验和对比结果,证明了导致齿轮箱乳化油形成的直接原因是迷宫密封不良.同时给出了结构优化方案,但对于既有运营的大量动车组,还需要进一步研究乳化油对齿轮箱内部旋转零件的短期磨损特性,以保证动车组的行车安全.

为了验证乳化油对旋转件的短期磨损影响,本文首先对5组不同含水量的乳化油的运动黏度和酸值进行了对比测试,分别为:新油、含水量为0.5%、0.8%、1.0%及1.5%的油样,测试结果见表2.根据测定结果,含水量对油品的运动黏度和酸值都有一定程度的影响,随着含水量的增加,油品的运动黏度略微升高,酸值没有明显变化.需要说明的是,在试验过程中,当含水量达到0.5%时,润滑油已经发生乳化.

表2 含水量对运动黏度和酸值的影响

3.2 乳化油磨损影响试验

为了验证乳化油对齿轮箱零件的磨损影响,在齿轮箱试验台上进行了乳化油磨损试验,并按照动车组齿轮箱的额定转速和扭矩进行,齿轮箱乳化油磨损试验见图7.

图7 齿轮箱乳化油磨损试验

试验前,将齿轮箱内部进行清洗和干燥处理,磨损试验工况见表3,详细试验过程如下:

(1)初始时加注新油4.5 L,中油位,并运转0.5 h;

(2)分4个阶段注入一定水分,使润滑油的含水量分别达到0.5%、0.8%、1.0%、1.5%,并按照额定扭矩和转速分别运转12 h(每种含水量正、反转各运转6 h);

(3)整个试验结束后,用100 mL的两个试管对乳化油进行取样;

(4)对齿轮箱进行分解,检查轴承及齿轮磨损状态.

表3 磨损试验工况

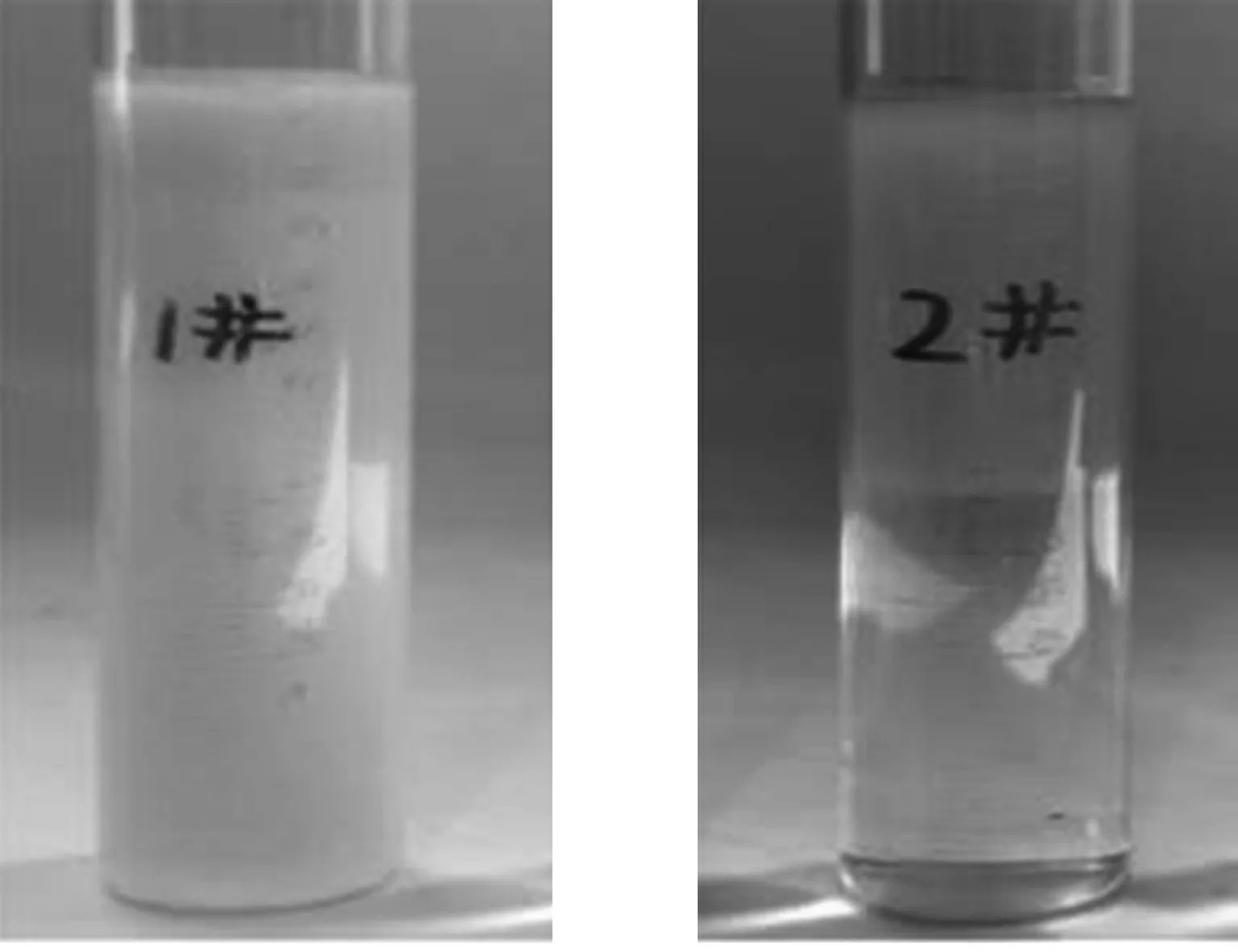

试验结束后,所取油样外观见图8(a),试管中润滑油已呈现乳白色,外观与前文图1所示的乳化现象基本吻合.2#油样是与1#油样同时取的油样,静止30 min后的外观状态,不难看出,此时油、水已经分离,水颗粒从分散状态转为连续相,上层为油,下层为水.

(a) 1#油样 (b) 2#油样

3.3 零件磨损状态检测

试验结束后对齿轮箱进行分解检查,对齿轮啮合面、轴承滚道面和滚子表面的磨损状态重点观察,利用JSM-6510扫描电镜对肉眼可见较明显的磨损位置进行微观放大并拍照.

齿轮啮合面整体状态未见明显异常,无明显锈蚀,对啮合面磨损较明显位置(图9箭头位置)进行电镜观察(图10),其形貌特征未见明显异常,可见视野内磨损均匀.

图9 齿轮表面状态

图10 齿轮表面电镜图

轴承滚道面两侧有轻微磨损带及微小缺陷,无触感,无明显锈蚀,对滚道面磨损较明显位置(图11箭头位置)进行电镜观察,其形貌特征存在轻微磨损,但可见视野内磨损均匀,见图12,通过进一步分析发现,磨损带的点状坑属于脆性高硬度颗粒受周期性挤压而形成的压痕,是由铸造箱体脱落的细小砂粒引起的,与乳化油无关.

图11 轴承滚道表面状态

图12 滚道表面电镜图

轴承滚子表面有轻微磨损亮带,无明显可见缺陷,无锈蚀,对磨损亮带(图13箭头指示位置)进行电镜观察(图14),其形貌同样无擦伤或干摩擦特征,可见视野内磨损均匀.

图13 轴承滚子表面状态

图14 滚子表面电镜图

通过图9~图14的形貌观察和电镜图可见,在48 h试验过程中,乳化油未对齿轮及轴承造成明显磨损和锈蚀,由此可见,乳化油在短期内不会对齿轮箱造成明显损伤.

3.4 乳化油对轴承温度的影响

除了上述研究工作之外,本文也对试验过程中各个轴承的平均温度进行了监测,共设5个温度测点.测点1是输入端电机侧轴承温度,测点2是输入端车轮侧轴承温度,测点3是输出端电机侧轴承温度,测点4是输出端车轮侧轴承温度,测点5是齿轮箱润滑油温度.

从图15的关系曲线分析可知,在48 h的试验过程中,随着润滑油含水量的提升,各测点平均温度无线性变化趋势,即温度与含水量没有明显对应关系.从绝对温度来看,含水量增加未对轴承温升造成明显影响,这也反映出高速动车组运行时,并不能通过监测齿轮箱温度来判断润滑油是否发生乳化.

图15 轴承温度与润滑油含水量关系曲线

4 结论

动车组齿轮箱润滑油乳化原因主要取决于迷宫密封结构,本文通过对润滑油乳化再现试验和不同含水量润滑油的台架对比试验,得到如下结论:

(1)齿轮箱润滑油乳化取决于迷宫密封结构,通过优化密封结构,可以有效避免乳化现象的发生.

(2)当润滑油发生乳化后,其黏度、酸值及润滑性能等方面会随之改变.

(3)在48 h试验过程中,不同含水量对齿轮表面磨损影响不明显,对轴承温度影响不明显.

(4)试验过程中,齿轮箱零件未见异常磨损和锈蚀,表明即便动车组齿轮箱润滑油发生乳化,依然可以维持当天运行任务,但对轴承滚道会轻微加剧磨损,因此需尽快更换新油,避免磨损加剧,影响行车安全.

从结构入手优化齿轮箱迷宫密封结构,是解决润滑油乳化的根本途径.对于数量庞大、型号多样的既有在用齿轮箱,如何正确看待润滑油乳化的影响,并提供定量分析,具有一定的现实意义,本文研究可为我国高速动车组齿轮箱的运用和维护提供借鉴依据.