系统级不平衡量引起的车内轰鸣噪声分析与控制

2022-12-13徐猛石计红李建袁细祥赵帅史文华

徐猛, 石计红, 李建, 袁细祥, 赵帅, 史文华

(北京汽车集团越野车有限公司, 北京 101300)

随着汽车工业的不断发展与进步,乘客对车辆舒适性的要求越来越高,车辆传动系统的问题越来越受到关注。汽车传动系统是连接动力总成和驱动桥、车轮的关键枢纽,尤其是对于后驱或四驱车型,由于传动系统的结构和工作特性,其动不平衡量是影响整车高速振动噪声性能的重要因素之一。

陈清爽等研究了汽车传动系的动平衡测试和控制方法,通过对系统动平衡影响因素的分析,提出从部件不平衡、装配等方面进行系统不平衡控制,改善传动系统不平衡引起的NVH(噪声、振动与声振粗糙度)问题。许超楠研究了传动轴动平衡精度的影响因素,提出通过降低传动轴质量、采用等速万向节及轻重点匹配的方法来提升传动轴动平衡精度,降低传动轴1阶能量,改善车内噪声。吴昱东等通过传动轴异响整车道路试验和传动轴异响台架试验,对转速波动率、中间支撑吊耳处振动加速度及轴管径向跳动量3个传动轴振动进行评估,建立了传动轴引起的车内异响与传动轴振动评估量之间的关联,并提出了在台架上进行传动轴异响测试的方法。运伟国等使用ODS(工作变形分析)方法分析认为在某常用车速或转速下车辆异常抖动的致因为传动轴动平衡量超标。目前对于传动轴系统动平衡引起的NVH问题,主要是针对传动轴本身特性或增加隔振或吸振器方式进行研究分析,然而对于系统动平衡问题,控制单一零部件已无法解决。本文针对某款处于开发阶段车型的车内轰鸣噪声,通过阶次分析确定其产生原因,针对仅控制传动轴不平衡不能完全解决轰鸣噪声的难题,介绍3种系统动平衡分析方法并进行对比分析。

1 问题说明与分析

1.1 问题说明

某款处于开发阶段的四驱车型,在发动机转速为1 800~2 100 r/min时车内存在严重的轰鸣噪声,且多个挡位均存在该问题,亟待优化。

1.2 整车噪声测试与分析

针对上述问题进行整车状态振动噪声测试。在驾驶室司机右耳布置传声器(见图1),变速器处于五挡工况下,跟踪发动机转速进行1 500~2 700 r/min缓加速测试,得到司机右耳总声压级及阶次声压级(见图2)。由图2可知:总声压级在转速为1 800~2 100 r/min时明显增加,同时可听到明显的轰鸣噪声;发动机的1.19阶最明显,在1 800~2 100 r/min内同样存在明显的声压级增加,接近总声压级,常见的2阶、4阶和6阶则远离总声压级,问题分析集中在五挡工况下1.19阶的排查和控制。

图1 司机右耳传声器布置

图2 司机右耳总体及阶次声压级

1.3 传动系统噪声测试与分析

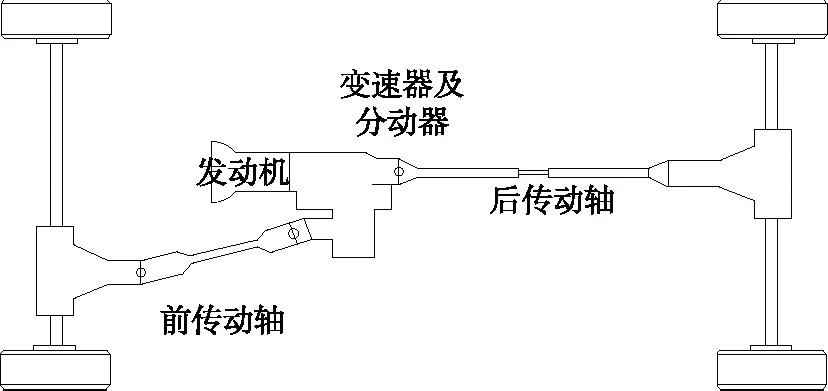

该车型搭载的四缸发动机主要激励为2阶,1.19阶排查需考虑传动系统。开发车型的纵置四驱传动系统见图3,纵置发动机通过变速器将扭矩传递给分动器,分动器将扭矩分别传递给前后传动轴,并进一步通过前后传动桥和半轴传递到车轮。考虑到问题发生在2H模式(后驱模式),只需考虑后传动轴传递路径。

图3 纵置四驱传动系统示意图

再次进行后桥壳体振动测试,传感器布置见图4,变速器挡位分别处于三挡、四挡、五挡(多个挡位测试可为数据分析提供更多信息,防止出现识别失误)时的测试分析结果见图5。由图5可知:三挡存在0.7阶次振动频谱,四挡为1阶,五挡为1.19阶。

图4 后传动桥壳体振动测试

图5 各挡位轰鸣噪声所在阶次分析

后传动轴1阶旋转阶次与问题阶次的对应关系见表1。由表1可知:三挡、四挡、五挡的理论1阶旋转阶次分别为0.7阶、1阶和1.19阶,与问题阶次相符,因而确定轰鸣噪声来自于后传动轴的理论1阶旋转阶次。

表1 后传动轴1阶旋转阶次与问题阶次的对应关系

1.4 传动轴不平衡量的控制和对比测试

传动轴1阶激励过大的一般解决措施为控制传动轴不平衡量,降低旋转激励,从轰鸣噪声的源头进行优化控制。

表2为传动轴不平衡量优化前后车内噪声的比较。由表2可知:传动轴不平衡量由29 g·cm降低到15 g·cm后,车内轰鸣噪声略有降低,但效果不明显,仍不可接受。

表2 传动轴不平衡量优化前后车内噪声对比

2 系统不平衡量分析方法

1阶旋转频率主要由系统的不平衡量过大所致,而采用较小的不平衡量的传动轴后,系统不平衡可能仍然较大。因此,问题的核心变为如何在整车状态下进行系统不平衡量分析和测试,即控制系统不平衡量。

2.1 系统不平衡量辨识——作图法

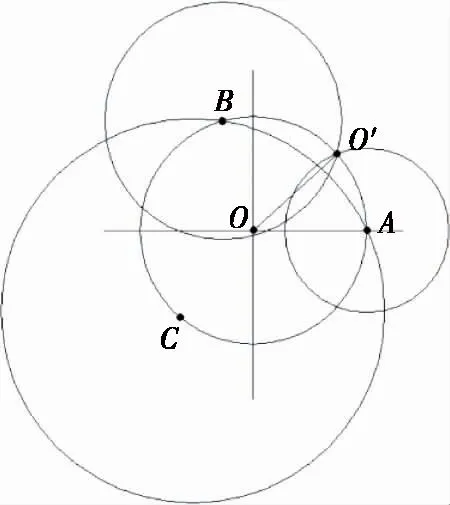

作图法通过作图的方式对测试数据进行后处理,获得消除系统不平衡量所需增加的不平衡块的质量与位置(见图6)。步骤如下:

(1) 传动轴平衡面三等分。将需平衡的传动轴平面按逆时针方向分为三等分,圆心为O点,3个等分点分别为A、B、C,三点相差120°。

(2) 初始振动A0振幅测试。保持传动轴平衡面原状态,稳定车速和转速运行10 s,在平衡面附近的振动拾取点进行振动测试,获得传动轴1阶频率的振动幅值。重复3组,计算3组振动幅值的平均值,得到A0。

(3) 初始振动A1、A2和A3振幅测试。分别在A、B、C点固定标准平衡块,平衡块质量为G,稳定车速和转速运行10 s,在平衡面附近的振动拾取点进行振动测试,获得传动轴1阶频率的振动幅值。重复3组,计算3组振动幅值的平均值,获得A1、A2、A3。

(4) 先以点O为圆心,以OA为半径建立圆周,半径OA的长度为A0(A0放大一定比例,有利于绘图)。然后分别以A、B、C为圆心,以A1、A2、A3为半径绘制3个圆周,3个圆周的交点为O′。消除系统不平衡量所需增加的不平衡块的质量G0为:

G0=G·OA/OO′

不平衡块布置角度θ为:

θ=∠AOO′

图6 系统不平衡量辨识的作图法示意图

采用作图法可方便地获得不平衡量的大小和角度,其精度取决于作图质量。

2.2 系统不平衡量辨识——解析法

根据不平衡机的设计原理和方法,系统不平衡量与不平衡机支架处振动拾取点的振动相关。将不平衡机不平衡量获取的解析方法应用到整车约束条件下,将传动轴子系统视为不平衡机样件,而传动轴的前后连接子系统(分动器和后桥)为不平衡机的支架,同时考虑工程效率和精度需求,将三点质量法和四点质量法2种不平衡机设计领域的不平衡解析法应用到车辆开发中。相对于作图法,解析法的优势主要为:1) 避免作图误差,直接计算,效率高,重复性好;2) 直接确定不平衡量所处象限,直接读取正确角度;3) 可采用多种不平衡量提取方法,精度可控。

2.2.1 三点质量法

三点质量法将圆周平均分为3份,分别在3个分点位置布置已知质量的试重块,在圆周附近位置测试1阶旋转频率的振动幅值并进行后处理。其中振动幅值获取方法与作图法一致。根据三点质量法原理,系统需要增加的不平衡块的质量G0为:

式中:G为平衡块质量;A1、A2、A3分别为3个分点布置质量块后的振动幅值;A0为原始状态的振动幅值。

不平衡块布置角度θ为:

2.2.2 四点质量法

四点质量法将圆周平均分为4份,分别在4个分点位置布置已知质量的试重块,在圆周附近位置测试1阶旋转频率的振动幅值并进行后处理。系统需要增加的不平衡块的质量G0为:

不平衡块布置角度θ为:

解析法测试中需注意:1) 选择合适的固定质量。固定质量一般取5~25 g较合适,过大难以固定,试验危险;过小则不平衡量改变较小,计算结果精度不够。2) 稳定车速和传动轴转速,目的是固定1阶旋转频率,即保持固定的挡位,同时转速不宜过低,一般建议汽油车大于3 500 r/min。3) 使用相同振动加速度和位置,提高测试精度;测试3~5组,以减小随机误差。

3 系统不平衡量分析方法的应用和对比

3.1 系统不平衡量识别的数据采集与分析

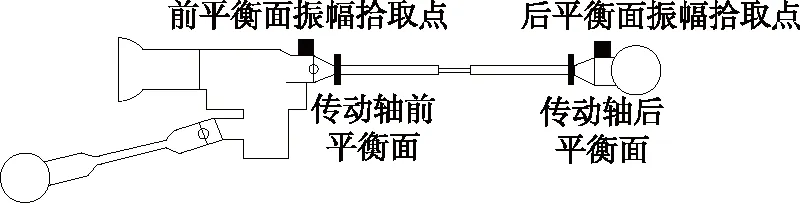

传动轴前后平衡面的定义及各自平衡面的振幅拾取点/测试点位置见图7。前后平衡面位于靠近十字轴万向节的传动轴侧,加速度传感器(拾取点)布置在靠近十字万向节的分动器和后桥侧。后桥侧加速度传感器布置见图8。

图7 传动轴前后平衡面及相应振幅拾取点布置

图8 系统不平衡量振动拾取点布置

保持整车速度为140 km/h至少10 s,分别在振动拾取点测试获得加速度振动幅值。根据车轮型号、主减速速比等参数计算得传动轴1阶扭转频率为65 Hz,故每组拾取65 Hz数据。图9为后平衡

图9 后平衡面增加质量块(C点)后的加速度频谱分析

面增加质量块(C点)后的加速度频率分布。由图9可知:65 Hz存在明显1阶峰值,3组测试数据中65 Hz振动幅值分别为1.15g、1.17g和1.16g,平均值为1.16g。

表3为后平衡面实际获得的振动加速度幅值、配重块质量和转子半径等参数。

表3 传动轴不平衡量辨识输入数据

基于作图法和解析法的后平衡面的不平衡量分析结果见表4。由表4可知:1) 3种方法获得的不平衡量数值和相位总体相差不大,三点质量法和四点质量法的结果更接近,作图法的结果与前2种方法的结果略有差别,可能是由作图误差所致,但仍可满足工程精度要求。2) 从不平衡量大小来看,系统不平衡量(32.8 g·cm)远大于传动轴单件的不平衡量(15 g·cm),工程优化目标应从传动轴单件优化转移到系统不平衡量优化。3) 传动轴后平衡面的控制措施为在相位角170.9°的位置增加8.635 g质量块,以平衡整车工况下后传动轴与后桥的系统不平衡量。

表4 3种方法辨识的系统不平衡量

3.2 优化系统不平衡量前后噪声对比

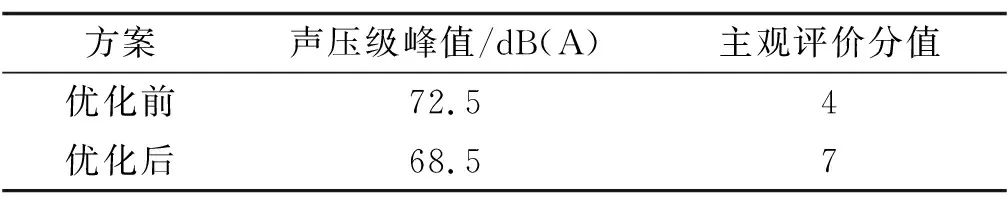

采用上述方法可确定传动轴前平衡面应增加9.055 g的质量块,相位角为155.6°。传动轴前后平衡面增加平衡块后,整车轰鸣噪声大幅降低,优化前后噪声对比见表5,其中主观评价分值由4分提高到7分(评分标准见表6)。

表5 实施系统优化方案前后噪声对比

表6 主观评价打分标准

4 结论

(1) 车辆轰鸣噪声可能由多种原因引起,传动系统的1阶扭转激励是重要的激励源,优化动力总成本身的激励已无效,激励源的判断是轰鸣噪声分析的基本要求。

(2) 通过多个挡位分析可确定问题阶次特性,即阶次是否跟随挡位变化,理论阶次分析与实测阶次对应是问题确诊的关键。

(3) 实车状态下1阶扭转频率是各零部件组合系统的整体特性,分析中不能只根据经验对关键零部件进行控制,而应从系统角度进行分析和控制。

(4) 对整车状态下系统不平衡量的辨识方法有作图法、三点质量法和四点质量法3种,其共同点是对于振动幅值的获取,主要区别在于对振动幅值信号的处理。作图法的劣势主要是易受作图精度的影响;三/四点质量法避免了作图误差,四点法精度更高,但实际工程应用中两者差别不大,均可接受。

(5) 通过在传动轴前后平衡面增加相应平衡块(前平衡面为在相位角155.6°的位置增加9.055 g质量块,后平衡面为在相位角170.9°的位置增加8.635 g质量块),轰鸣噪声声压级峰值由72.5 dB(A)降至68.5 dB(A),车内噪声得到有效控制。

(6) 未来可通过考虑前后平衡面相互耦合的方式优化分析方法,提高辨识精度。制作整车状态下专用系统不平衡量分析设备和固化分析流程对于工程化应用也至关重要。总之,整车状态下系统级的不平衡量控制是车辆集成技术的重要组成部分,需持续研究和分析。