多功能隔绝式化学防护复合面料的制备及性能

2022-12-13顾玉培杨智联刘其霞

顾玉培 季 涛,2 高 强,2 杨智联 刘其霞

(1.南通大学,江苏南通,226019;2.安全防护用特种纤维复合材料研发国家地方联合工程研究中心,江苏南通,226019)

目前,危险化学品泄露事故和恐怖分子利用有害化学品袭击事件频繁发生,给公共安全造成了严重威胁。暴露于化学品污染环境中的人员需要化学防护装备,以避免气溶胶、固态、液态以及气态危险化学品通过皮肤或呼吸道进入人体[1]。化学防护装备根据其防护原理不同,可以分为隔绝式化学防护材料、透气式防护材料、半透气式防护材料和选择透气式防护材料4 类[2]。其中,隔绝式化学防护材料是利用材料的阻隔能力来延长危险化学品渗透时间,从而实现有效防护,一般采用橡胶基复合面料、聚合物涂层面料和聚合物薄膜复合面料制成[3-4]。

橡胶基复合面料生产工艺复杂,防护效果单一;聚合物涂层面料耐老化性能较差;两者都存在材料厚重的问题[5]。随着隔绝式化学防护装备的发展,隔绝式化学防护面料的研究需要兼顾防护服的防护性能、舒适性和灵活性[6]。聚合物阻隔膜具有面密度低、化学稳定性好、化学品阻隔性能优良等特点,将其作为阻隔材料与织物复合制备的防护面料具有优异的化学防护性能。

本研究以聚合物薄膜为化学防护材料,通过结构设计、材料优选、复合工艺优化,制备了一款多功能隔绝式化学防护复合面料,并测试了其性能。

1 产品设计

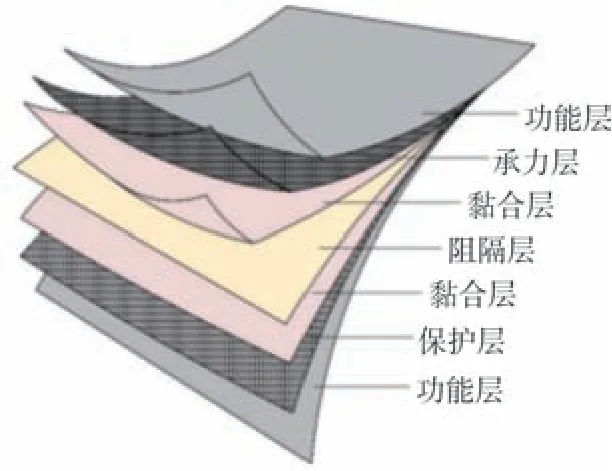

根据隔绝式化学防护装备的使用需求,兼顾复合面料的力学性能、防护性能等,设计的复合面料为多层结构,包括功能层、承力层、黏合层、阻隔层和保护层,如图1 所示。

图1 复合面料多层结构图

阻隔层。聚乙烯-乙烯醇(EVOH)是由乙烯和乙烯醇通过皂化反应或部分皂化反应生成的产物,被称为三大阻隔树脂(聚乙烯-乙烯醇、聚偏二氯乙烯、聚酰胺)之一。EVOH 分子链中的羟基可以通过氢键产生强烈的键合作用,使分子间的内聚力增加,内聚能密度提高,使氧气等非极性基团难以通过,从而具有很好的气体阻隔性能[7-8]。因此选择EVOH 薄膜作为阻隔层。

承力层。为满足复杂严苛的使用环境,隔绝式化学防护面料需要具备较高的力学性能。锦纶66 长丝织物具有优良的机械性能,强力高,耐磨性好,抗疲劳性好,且耐腐蚀、耐碱[9]。因此选择轻质高强锦纶66 长丝织物为承力层。

保护层。轻薄锦纶长丝织物单位面积质量小且具有良好的耐磨性。因此以其为保护层。

黏合层。聚乙烯-醋酸乙烯酯(EVA)胶黏剂对较平滑的黏接面能表现出优良的黏合力,其固化快,柔韧性和耐久性良好。因此用其作为复合面料的黏合层。

功能层。溴-锑复配阻燃整理涂层以十溴二苯乙烷和三氧化二锑作为阻燃剂,在燃烧过程中可产生溴化氢气体和溴化锑气体,实现隔离氧气,同时切断燃烧自由基反应链,从而达到良好的阻燃效果[10]。因此以溴-锑阻燃整理涂层为功能层。

2 复合面料加工工艺流程和性能测试

2.1 复合面料加工工艺流程

热压复合工艺。将各层材料按“承力层-黏合层-阻隔层-黏合层-保护层”的结构平铺,在热压成形机上进行复合加工,热压复合温度65 ℃~125 ℃。热压时间30 s,压力0.5 MPa。完成热压复合后,室温静置24 h。

表面阻燃涂层整理。将耐酸PU 胶、N,N-二甲基甲酰胺、甲苯、十溴二苯乙烷、三氧化二锑、偶联剂 FP-80、促进剂 FP-7925 按照 100∶20∶20∶68∶34∶2∶1 比例混合均匀,得到溴-锑复配阻燃整理剂。在涂布机上对完成热压复合的面料一侧面进行阻燃涂层整理并烘干。然后,对另一侧面进行阻燃涂层整理并烘干。湿膜厚度300 μm,烘干温度80 ℃,烘干时间 20 s。

2.2 性能测试

拉伸断裂强力、撕破强力和剥离强度均采用5969 型万能拉伸试验仪测试,分别依据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1 部分:断裂强力和断裂伸长率的测定(条样法)》、GB/T 3917.2—2009《纺织品 织物撕破性能 第2 部分:裤形试样(单缝)撕破强力的测定》和GB/T 2791—1995《胶粘剂T 剥离强度试验方法挠性材料对挠性材料》。

化学品渗透时间采用PK739 型化学品渗透性测试仪测试,依据GB 24540—2009《防护服装酸碱类化学品防护服》,测试温度30 ℃。

水蒸气透过量采用W-3031 型水蒸气透过率测试仪测试,依据GB/T 1037—2021《塑料薄膜与薄片水蒸气透过性能测定杯式增重与减重法》,测试温度38 ℃,相对湿度98%。

氧气透过量采用Basic201 型压差法气体渗透仪测试,依据GB/T 1038—2000《塑料薄膜和薄片气体透过性试验方法压差法》。

阻燃性能采用YG(B)815D-I 型织物阻燃性能测试仪测试,依据GB/T 5455—2014《纺织品燃烧性能垂直方向损毁长度、阴燃和续燃时间的测定》。

表面接触角采用OCA15EC 型接触角测量仪测试,依据GB/T 30447—2013《纳米薄膜接触角测量方法》。

拒水性能采用YS813 型织物沾水度仪测试,依据GB/T 4745—2012《纺织品防水性能的检测和评价沾水法》。

耐静水压采用YG(B)812D-20 型数字式渗水性测定仪测试,依据GB/T 4744—2013《纺织品防水性能的检测和评价静水压法》。

耐高温性能、耐低温性能、耐三合二洗消液、耐120#溶剂油的测试均依据GJB 6629—2008《军用隔绝式个人防护装具规范》。其中,耐高温性能采用DHG 型干燥箱测试(测试温度140 ℃,时间 8 h);耐低温性能采用BCD-642 型冰箱测试[测试温度(-25±2)℃,时间5 min]。

3 工艺优化

3.1 材料优选

3.1.1 承力层和保护层

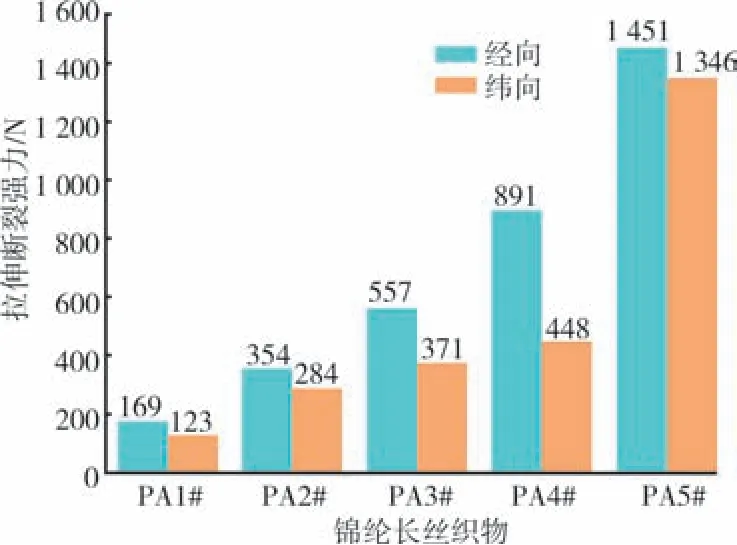

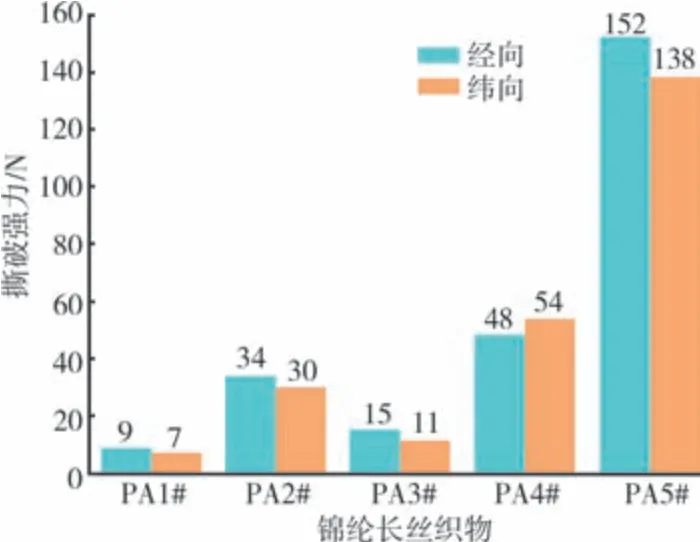

通过前期试验,筛选出2 种保护层面料和3种承力层面料,依次记为PA1#、PA2#、PA3#、PA4#和PA5#,织物组织均为平纹,长丝线密度依次为 1.66 tex、3.33 tex、4.44 tex、11.11 tex 和23.33 tex,织物厚度依次为0.049 mm、0.074 mm、0.113 mm、0.148 mm 和 0.250 mm,单位面积质量 依 次 为 29.39 g/m2、32.00 g/m2、65.40 g/m2、78.04 g/m2和 216.44 g/m2。5 种面料的拉伸断裂强力测试结果如图2 所示,撕破强力测试结果如图3 所示。

图2 锦纶长丝织物拉伸断裂强力

图3 锦纶长丝织物撕破强力

PA1#和PA2#应用于保护层,可以看出两者的单位面积质量相差不大,但PA2#的拉伸断裂强力远高于PA1#。因此,选用PA2#作为复合面料的保护层。

PA3#、PA4#和PA5#应用于承力层。相较于PA4#和PA5#,PA3#的单位面积质量较低,同时拉伸断裂强力和撕破强力也较低。PA5#拉伸断裂强力最高,但面料单位面积质量达216.44 g/m2,较为厚重。PA4#织物经向和纬向拉伸断裂强力分别为891 N 和448 N,经向和纬向撕破强力分别为48 N 和54 N,且单位面积质量适中。因此,选用PA4#为复合面料的承力层。

3.1.2 阻隔层

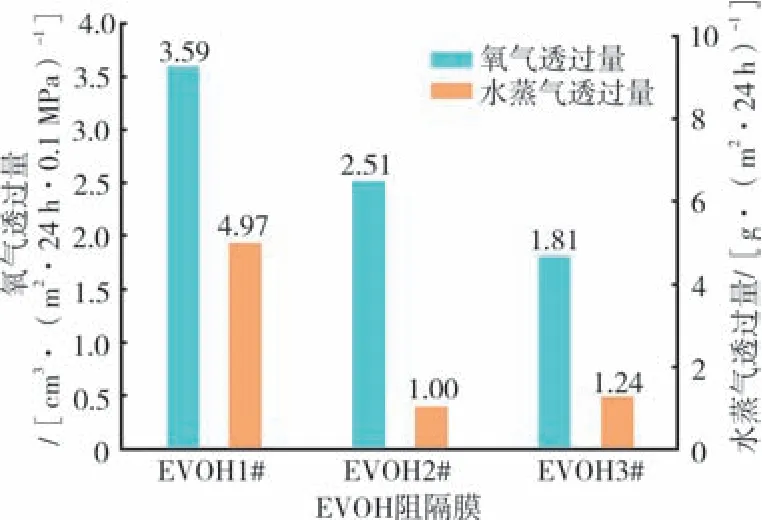

渗透物小分子在聚合物分子链间的微小空间内发生渗透,需绕过晶区,从非晶区通过[11-12]。聚合物阻隔膜的阻隔性能受其材质、厚度等因素的影响。对于相同材质的阻隔膜,厚度越大,渗透物小分子在膜材料中的渗透路径越长,且越复杂,渗透物分子扩散的难度越大[13]。通过前期试验,筛选出3 种不同规格的EVOH 阻隔膜,分别记为EVOH1#(厚度 35 μm)、EVOH2#(厚度 80 μm)、EVOH3#(厚度 100 μm),其阻隔性能测试结果如图4 所示。

由图4 可知,EVOH1#的厚度最小,氧气透过量和水蒸气透过量最大,即阻隔性能较差。EVOH2#和EVOH3#的厚度均大于EVOH1#,EVOH3#的氧气透过量小于EVOH2#,而水蒸气透过量相差不大。但是,EVOH3#的厚度最大,不利于控制材料质量和黏合效果。综合考虑,最终选用EVOH2#为化学防护复合面料的阻隔层,其厚度适中,阻隔能力也较好。

图4 EVOH 阻隔膜的阻隔性能测试结果

3.1.3 黏合层

选用厚度60 μm 的EVA 热熔胶膜为黏合层。

3.2 制备工艺优化

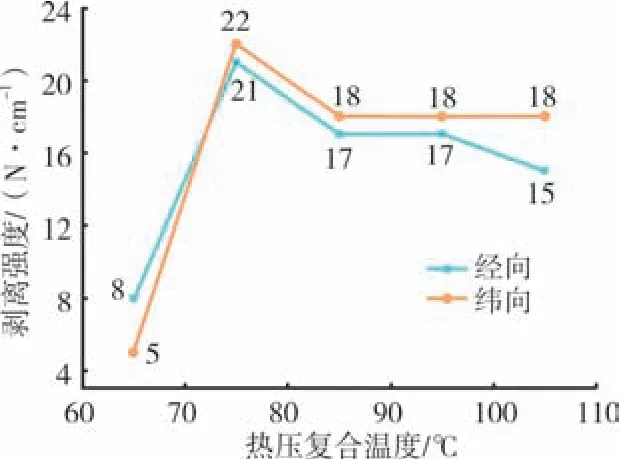

采用不同温度进行热压复合,并测试阻隔层与承力层黏合界面的剥离强度,结果如图5 所示。由图5 可知,随着热压温度的升高,EVOH 复合面料黏合界面的剥离强度呈现先增加后趋于稳定的趋势,且经向和纬向剥离强度均在75 ℃时达到最大。这是因为热处理温度越高,胶黏剂融化程度越高,能够充分与纤维接触,形成良好的黏合力。另外,在黏接过程中会产生小分子物质,如果这些小分子存留在黏合界面中会形成缺陷,而较高的温度有利于这些小分子挥发,减少界面缺陷[14]。但是,当温度超过临界值,胶黏剂会进一步分解,导致界面黏合力下降。

图5 不同温度热压复合黏合界面的剥离强度

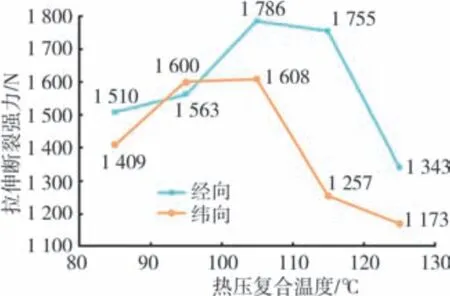

采用不同温度进行热压复合,对复合面料的拉伸断裂强力进行测试,结果如图6 所示。由图6可知,随着热压复合温度的升高,复合面料的拉伸断裂强力呈现先增加后降低的趋势,经向和纬向拉伸断裂强力均在105 ℃时达到最高。这是因为热压复合温度越高,胶黏剂与纤维之间接触越充分,使纤维之间的黏合力越大;当织物受到拉力时,纤维间滑移的几率越小,拉伸断裂强力则越大。但是,随着温度的进一步升高,纤维发生了较大程度的收缩,造成纤维内部应力松弛。同时,纤维无定形区分子链热运动能提高,降低了纤维原本具有的取向,导致纤维的拉伸断裂强力下降[15]。

图6 不同温度热压复合面料拉伸断裂强力

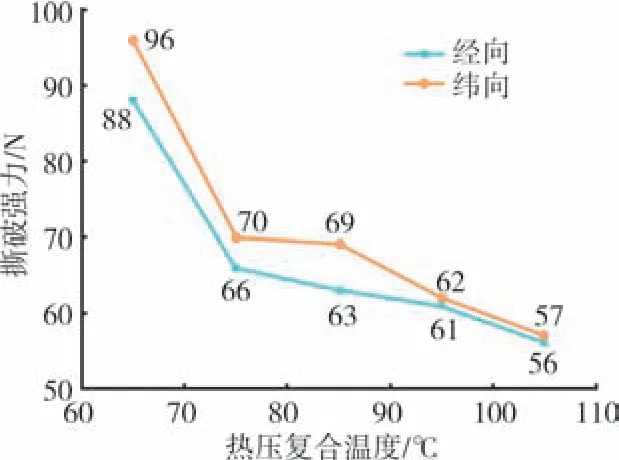

采用不同温度进行热压复合,对复合面料进行撕破强力测试,结果如图7 所示。由图7 可知,随着热压复合温度的升高,撕破强力呈现降低趋势。这是因为复合面料经过热压处理后,胶黏剂与纤维充分接触,固化后纤维之间黏合力更好,滑移的可能性也越小,纱线的柔软性能和弹性越低,降低了断裂伸长,导致撕破三角区变小,撕破强力变小。

图7 不同温度热压复合面料的撕破强力

采用不同温度进行热压复合,对复合面料阻隔性能进行测试,结果如图8 所示。由图8 可知,随着热压复合温度的升高,复合面料的氧气透过量和水蒸气透过量均呈现先降低后增加的趋势,表明阻隔性能先提高后降低,并都在85 ℃时达到最佳。这是因为,一定温度的热处理可以增加聚合物材料分子链的运动几率,一方面使分子链排列更加紧密,另一方面促使有缺陷的分子链段形成二次结晶,进一步提高材料的结晶度[16]。由于渗透物的小分子无法从阻隔材料的晶区通过,只能绕过晶区从非晶区通过,因此热处理会提高聚合物膜的阻隔性能。当温度进一步升高,破坏了聚合物的分子结构,或使材料表面出现裂纹等缺陷,导致氧气和水蒸气分子容易透过,从而使材料的阻隔性能降低。

图8 不同温度热压复合面料的阻隔性能

综合考虑热压复合温度对复合面料力学性能、界面黏接性能和阻隔性能的影响,最终热压复合温度设定为85 ℃。

4 复合面料的防护性能测试

以 35 μm 厚度的 EVOH 阻隔膜为阻隔层,以PA4#为承力层,以 PA2#为保护层,以 60 μm 厚度的EVA 热熔胶膜为黏合层,以溴-锑阻燃涂层为功能层,通过热压复合(热压复合温度85 ℃)和表面涂层整理制得了多功能隔绝式化学防护复合面料。

测试其经向拉伸断裂强力1 925 N,纬向拉伸断裂强力1 885 N,经向撕破强力53 N,纬向撕破强力55 N。可以看出,复合面料具有良好的力学性能,能够满足化学防护装备在复杂环境中的使用需求。

对复合面料进行化学品渗透时间测试,测试试剂包括质量分数98%硫酸、质量分数30%盐酸、质量分数40%氢氧化钠和质量分数40%氢氧化钾,测得上述试剂的穿透时间均在480 min 以上,表明复合面料对酸碱类化学品具有良好的防护能力,达到3 级防护标准(240 min 以上)。

通过垂直燃烧法对复合面料阻燃性能进行测试,其中经向阴燃+续燃时间0 s,纬向阴燃+续燃时间5.0 s,经向损毁长度8.11 cm,纬向损毁长度9.28 cm,满足GJB 6629—2008 阻燃时间小于15 s 的要求,阻燃性能较好。

对复合面料进行表面疏水性能测试,测得复合面料左侧接触角113.7°,右侧接触角111.7°。复合面料具有良好的疏水性能,可有效避免液态有害物质在材料表面积聚。对复合面料进行拒水性能测试,测得复合面料经过喷淋后,表面留有水珠,但测试表面没有被润湿,沾水等级为4—5 级,具有很好的抗沾湿性能。

对复合面料进行耐静水压性能测试。结果表明,复合面料耐静水压值大于50 kPa,达到GB/T 4744—2013 抗静水压等级5 级,具有优异的抗静水压性能。

对复合面料进行耐高温和耐低温性能测试。结果表明,复合面料经140 ℃高温8 h 处理后表面未出现黏连情况,经-25 ℃低温5 min 处理后无裂纹产生。表明复合面料具有良好的耐高温和耐低温性能。

对复合面料进行耐三合二洗消溶液测试。经过洗消后,复合面料经向拉伸断裂强力1 645 N,纬向拉伸断裂强力1 605 N,经向和纬向拉伸断裂强力保持率为85%,高于GJB 6629—2008 机械性能大于原指标75%的要求。

对复合面料进行耐120#溶剂油测试。经测试后发现,复合面料经过120#溶剂油性处理后,表面不发黏,无裂纹,满足GJB 6629—2008 要求。

5 结束语

本研究针对多功能隔绝式化学防护复合面料的性能要求,设计了多层结构。根据各层材料承担的功能进行材料优选,并通过热压复合和表面涂层整理,制备了多功能隔绝式化学防护复合面料。当热压复合温度为85 ℃时,复合面料的性能达到最佳,经向拉伸断裂强力1 925 N,纬向拉伸断裂强力1 885 N,经向撕破强力53 N,纬向撕破强力55 N。对于常见酸碱试剂的防护时间均大于480 min,并具有良好的疏水性能,复合面料耐静水压值大于50 kPa,且可有效防止液态化学品在其表面积聚。